大型星载薄膜天线高精度制造技术研究

2018-03-22张利平彭福军

谢 超,严 飙,刘 钰,张利平,彭福军

(上海宇航系统工程研究所,上海201109)

1 引言

随着天基遥感卫星系统监视能力及分辨率性能的不断提升,星载天线大量采用具有高增益的大口径平面相控阵天线,并通过可展开结构技术实现大型天线的小包络收藏和高精度展开[1]。为满足星载天线的轻量化要求,国外首先提出了薄膜天线技术方案,采用薄膜结构替代传统的刚性天线固面板,可大幅降低天线重量和收藏体积[2]。20世纪90年代以来,美国喷气推进实验室(JPL)、加拿大航天局(CSA)以及德国宇航中心(DLR) 相继开展了薄膜天线技术研究[3⁃6],研制出多种十平米量级的薄膜天线展开机构原理样机,验证了薄膜天线技术方案的可行性。

薄膜天线的基本设计思路是将天线的辐射单元、馈线网络等电讯器件分层加工在柔性膜面上,从而构成多层薄膜阵面结构。该结构虽然具备较好的折展能力,但柔性阵面的平面精度比传统刚性阵面更难实现,另外还要满足层间距精度、层间对位精度等形位精度要求,给薄膜天线制造技术带来了较大挑战。JPL曾对小口径多层薄膜天线阵面的组装工艺和层间形位精度保持技术进行了研究[7],但主要适用于小型验证样机的研制。国内外针对百平米量级大型薄膜天线的高精度制造技术尚未开展系统性研究,大型薄膜天线阵面的制造精度难以保证,制约了薄膜天线技术的工程化应用。

本文针对百平米量级星载可展开薄膜天线,提出一种面向工程应用的大型薄膜天线阵面制造方案,通过对大面积膜面成形制备、多层膜面复合与集成等重要工艺环节采取精度控制手段,实现大型薄膜天线样机的平面度和层间形位精度设计要求。

2 薄膜天线方案

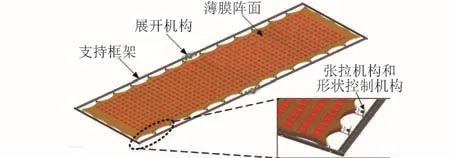

本文针对的用于对地观测雷达的星载薄膜相控阵天线方案如图1所示。天线有效展开尺寸为5 m×20 m,主要由可展开支撑框架、阵面结构、张拉与形状控制机构等组成。其中,可展开支撑框架可在展开机构控制下实现卷绕收拢和伸展,同时带动框架及阵面实现收拢展开。天线框架展开到位后,由张拉机构对薄膜天线阵面张紧成形,并在形状控制机构配合下维持薄膜天线在轨运行过程中的型面精度。

图1 薄膜天线构型Fig.1 Configuration of membrane antenna

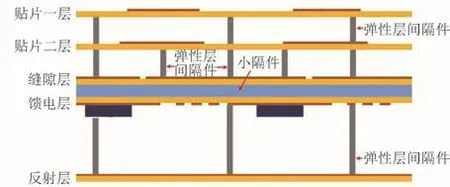

天线阵面设计为5层薄膜结构,依次定义为贴片一层、贴片二层、缝隙层、馈电层、反射层,如图2所示。天线平面度要求为±10 mm,各层之间还需保持较高的层间距精度和层间对位精度。层间采用弹性隔件支撑,这种隔件可压扁和自动回弹,以适应薄膜天线阵面压缩折叠及展开功能。同时,弹性隔件还具有较好的抗剪切刚度,可保证膜层间的对位精度。

3 薄膜天线制造技术

3.1 工艺总流程

图2 薄膜天线阵面结构方案Fig.2 Architecture of membrane antenna array

薄膜天线阵面尺寸大,无法直接制备获得,需要首先制备不同规格的膜条,随后将膜条拼接、裁切成多种大尺寸膜面,最后将多层膜面复合为薄膜天线阵面。薄膜天线阵面的主要制造过程分为膜条制作、膜面制作、多层薄膜阵面复合、系统集成四个部分。综合考虑天线系统设计和制造工艺特点、相互影响及工艺接口要求,研究制定出薄膜天线阵面制造工艺总流程,如图3所示。膜条制作阶段主要实现特定规格膜条及其面上电讯单元、定位接口的制备;膜面制作阶段主要实现大型膜面的拼接制备;阵面复合阶段主要实现大型膜面的悬吊、定位、组装;系统集成阶段则实现薄膜阵面与展开机构的集成和精调,最终完成大型薄膜天线的集成测试。

图3 薄膜天线制造流程Fig.3 Manufacturing process of membrane antennas

3.2 膜条制作

天线阵面外包络尺寸较大,各层膜面上的电讯单元和复合方法也存在差异,故将各层膜面划分为不同规格的小尺寸膜条,如图4所示,对各类膜条采取特定的加工处理,从而构成完整的天线膜层。将这些特定类型的膜条规格化,有利于保证膜条批量加工的质量稳定性,同时对于不同构型和不同尺寸的天线应用也具有较好的适应性。

图4 薄膜天线膜条划分示意图Fig.4 Schematic sketches of membrane strips

天线阵面上的辐射单元及馈电网络等电讯图形采用蚀刻工艺制成。在全覆铜柔性膜面上,按照电讯图形去除多余铜层,即制成辐射单元和馈电网络。具体流程如图5所示,主要包括膜材裁切、电路图形菲林制作、印刷丝网制作、电路图形印刷、蚀刻及表面处理等工艺流程。膜条蚀刻加工过程如图6所示,采用电讯图形连续印刷和连续蚀刻技术,可制得形状精度高、工艺稳定性好的天线单元和馈线结构。

图5 薄膜天线膜条蚀刻加工流程Fig.5 Etching process of membrane strips

图6 膜条蚀刻加工Fig.6 Etching of membrane strip

在五层膜面中,缝隙层与馈电层间距较小(见图2),对间距误差较为敏感,提出采用一体化复合制造手段,在膜条制备时便利用泡沫小隔件将两层膜条复合为“三明治”结构,既保证层间形位精度,又避免了后续多层膜面集成装配对其层间形位精度的影响。

采用专门研发的热压设备实现缝隙层与馈电层膜条的一体化复合,加工过程如图7所示。首先,将缝隙层膜条定位放置于热压工装的底板上;然后,在膜条上放置多块小隔件(小隔件上下表面预先粘附一层热固型胶膜),小隔件铺放位置依据工装板上的刻线标定。随后,将馈线层膜条定位放置于小隔件上;最后,将热压工装的顶板覆盖在双层膜条上,放入热压设备中热压,促使小隔件表面的胶膜固化,制成缝隙/馈电复合膜条。

图7 缝隙/馈电层膜条复合加工Fig.7 Composite processing of gap layer and feed⁃back layer

为确保复合膜条层间形位精度满足要求,在热压复合时,选用抗压缩、耐高温、厚度均一性好的泡沫隔件,确保隔件热压变形小且受力均匀;采取挤压行程限位措施,防止隔件因过压缩引起压溃;冷却状态加载/卸载,避免加工过程中的热变形对精度产生影响。

3.3 膜面制作

膜面制作主要是将边沿膜条进行悬链边裁切,并将制成的天线阵面膜条拼接成全尺寸膜面。采用专用自动化薄膜裁切设备,通过负压吸附(展平)、视觉定位、自动裁切等技术手段,实现薄膜阵面边沿膜条曲线型悬链边的高精度裁切,加工过程如图8所示。

图8 膜条裁切加工Fig.8 Cutting of membrane strip

采用专门研发的自动化薄膜拼接设备,通过负压吸附实现相邻膜条的展平和定位,利用进给式热压系统对膜条进行双面热固化拼接,可达到较高的拼接精度和加工效率。膜条拼接采用表面附着半固化胶层的带膜,在热压状态下胶层固化,从而实现两个膜条的粘接,如图9所示。

图9 膜条热压拼接加工Fig.9 Hot⁃press stitching of membrane strips

3.4 多层阵面复合

多层膜面依靠层间弹性支撑隔件连接为一个整体,其复合工艺的核心是大尺寸膜面吊装对位及层间隔件的装配工艺。首先,将收纳状态的单层膜面起吊至悬挂系统下方,将其展开并调平;随后,使用专用工具将弹性支撑隔件分别与相邻两个膜面固连。每层膜面间设置有多组弹性隔件,从而有效保证层间形位精度的稳定性。重复以上工序,完成所有膜面的复合组装,如图10所示。

图10 薄膜天线阵面集成过程Fig.10 Integration process of membrane antenna

3.5 系统集成与测试

薄膜天线阵面复合完成后,进行天线可展框架组装,随后连接膜面角点与张拉机构,调整天线装配精度,完成薄膜天线样机系统集成。最后,进行了薄膜天线样机收拢展开测试,如图11所示。天线在展开机构控制下成功实现自动展开和阵面张紧成型,展开过程平稳,膜面拼接部位未出现损伤,阵面复合连接部位未出现分离失效,层间弹性隔件压平和回弹功能可顺利完成。

图11 薄膜天线样机展开测试Fig.11 Deployment test of membrane antenna proto⁃type

采用Nikon MV⁃330三维激光雷达对薄膜天线阵面平面度和层间形位精度进行了测量,如图12所示。激光雷达采用球形测量系统,利用高精度反射镜和红外激光光束测量三个物理量:方位角、俯仰角及距离。方位角和俯仰角通过两个高精度的编码器实现,距离利用调频相干激光雷达技术测量,最后在球形坐标系和笛卡尔坐标系间的转换得出被测点的x、y、z坐标。系统测量阵面最远距离小于15 m,测量精度优于0.2 mm。利用测取的各层膜面测点三维坐标,计算得到薄膜天线阵面平面度及层间形位精度均满足天线设计要求。

图12 薄膜天线平面精度测量Fig.12 Surface accuracy test of membrane antenna

4 讨论

本文论述的大型薄膜天线高精度制造技术主要面向工程研制要求,旨在建立一套规范通用、高质高效的工艺实施方法。首先,梳理了薄膜天线阵面制造、集成和测试过程及其相互影响,确立了薄膜天线阵面研制的工艺流程。随后,提出了薄膜天线阵面的平面和层间精度的工艺控制方法。针对平面度要求,重点关注大尺寸膜面的制造精度控制,通过规格化的小尺寸膜条划分,减少了膜条种类,且有助于膜条加工质量的稳定性控制;采用自动化拼接与裁切制备,确保了大尺寸膜面的高精度、高效率成型。针对层间形位精度要求,考虑大间距层需同时满足压缩收拢功能、小间距层精度敏感度高的差异化特点,分别制定了弹性支撑隔件组装和小隔件一体化复合两套工艺方案。上述解决方案的精度可实现性和工艺稳定性在百平米薄膜天线研制和测试中得到了验证,基本满足当前工程论证阶段的研制要求。

对于执行不同任务的薄膜天线,其空间环境差异会给制造过程中的选材、工艺处理及过程控制带来更多约束或新要求。另外,为适应将来更高频段的平面相控阵天线应用,需要研发更高精度的薄膜天线,对制造过程的精度控制要求也随之提高。因此,研究空间/地面环境差异对薄膜天线阵面制造精度的影响,进一步开展适应空间环境的大型薄膜天线高精度制造工艺优化,对于最终保证薄膜天线服役精度及性能稳定性具有重要意义。

5 结论

1)提出了大型薄膜天线阵面高精度制造工艺方案,确定了工艺实施流程,研制出的5 m×20 m薄膜天线原理样机满足设计精度,制造技术可适应工程应用需求;

2)采用规格化的膜条拼接大尺寸膜面,有利于膜条加工质量稳定性保证,同时具备较好的构型和尺寸适应能力;

3)研发专用的自动化拼接、裁切等设备,提升了大面积膜面成型制造的平面精度和加工效率;

4)针对薄膜天线阵面层间形位精度控制问题,采用多组弹性支撑隔件组装方式,实现了大间距膜层间的定位、连接和精度保持,同时满足收展功能要求;采用泡沫小隔件一体化复合方式,实现了小间距膜层间的形位精度,并避免了集成装调等操作带来的影响。

(

)

[1] 王从思,韩如冰,王伟,等.星载可展开有源相控阵天线结构的研究进展[J]. 机械工程学报,2016,52(5):107⁃123.Wang Congsi, Han Rubing, Wang Wei, et al.Development of spaceborne deployable active phased array antennas[J].Journal of Mechanical Engineering, 2016, 52(5): 107⁃123.(in Chinese)

[2] 陈升友.天基雷达大型可展开相控阵天线及其关键技术[J]. 现代雷达, 2008, 30(1): 5⁃8.Chen Shengyou,Large deployable phased array antenna for space⁃based radar and its key techniques[J].Modern Radar,2008, 30(1): 5⁃8.(in Chinese)

[3] Huang J,Fang H F,Lopez B,et al.The development of in⁃flatable array antennas[R].AIAA⁃2003⁃6320, Long Beach,California,2003.

[4] Lopez B C,Lou M C,Huang J,et al.Development of an in⁃flatable SAR engineering model[C]//42nd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Mate⁃rials Conference and Exhibit, Seattle, WA, 2001: 16⁃19.

[5] Baylis A,Gavrilovic M M,Girard R,et al Progress in large membrane antennas for SAR applications[ C] //5th Europe Conference on Synthetic Aperture Radar, EUSAR 2004,Ulm, Germany, 2004: 485⁃488.

[ 6 ] Macro Straubel, Joachim Block, Michael Sinapius, et al.De⁃ployable composite booms for various gossamer space struc⁃tures[ C ] //52nd AIAA/ASME/ASCE/AHS/ASC Struc⁃tures, Structural Dynamics and Materials Conference, 2011.

[7] Fang H F,Huang J,Quijiano U.Design and technologies de⁃velopment for an eight⁃meter inflatable reflect array antenna[ C ] //47th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics, and Materials Conference, Newport,Rhode Island,2006.