叶片进口修圆对斜流泵性能影响的CFD分析

2018-03-21朱文瑞吴贤芳黄从兵刘厚林

朱文瑞,吴贤芳,黄从兵,刘厚林,吕 云

(1.江苏航天水力设备有限公司,江苏 扬州 225600;2. 江苏大学能源与动力工程学院,江苏 镇江 212013;3. 江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

斜流泵是一种高比转速的叶片泵,其性能和结构介于离心泵和轴流泵之间,兼具2者的优点,广泛应用于排洪、排污、农田排灌、核电站、制冷等领域。一直以来斜流泵的性能研究都是水力机械行业的热点问题。

Miyabe[1]为了分析斜流泵马鞍形曲线的成因,采用PIV技术对斜流泵内部的流场进行了试验研究,发现了斜流泵内部流动失速的发生和发展过程,初步对斜流泵性能曲线驼峰的形成原因进行了分析;J.Fernandez[2]等对一个包含5个叶轮,9 个导叶的斜流泵进行了数值模拟,对该斜流泵内的湍流流动和叶轮通道内的流动状况进行预测。钱涵欣[3]等人研究了斜流泵轮缘间隙大小的不同对性能的影响,发现随着间隙的增大,引起效率下降,由于叶片的有效翼展减小,扬程和功率也会有所下降;何希杰[4]研究了混流泵叶片安放角对性能的影响,并提出了相应的统计公式。

当前国内对斜流泵的研究多集中在叶轮、导叶的设计上,而叶轮叶片形状对泵性能有明显影响,由于斜流泵叶轮叶片顶部存在间隙,因此间隙泄漏流动和泄漏涡的产生不可避免[5]。杨军虎[6]通过3种方案对轴流泵叶片外缘进行修圆,分析了轴流泵叶片外缘修圆对泵性能的影响,而斜流泵进口修圆对性能影响的研究较少有人涉及。本文设置了有进口修圆和无进口修圆2种叶轮模型,并进行CFD数值模拟,分析2种模型的计算结果,为斜流泵的性能优化提供依据。

1 研究对象

1.1 研究对象及计算区域

模型泵的主要性能测试按GB3216-2005《回转动力泵水力性能验收试验1级和2级》要求进行试验,最优工况的性能测试结果为:Qd为325 L/s、比转数ns为425、Hd为13 m、转速n为1 450 r/min;主要结构参数为:叶轮直径D2为320 mm、叶轮叶片数为4、导叶叶片数为6,转轮室单侧间隙为0.4 mm。基于CREO 2.0软件对模型泵的三维流道进行造型、装配,并对进出口段进行延长。计算区域包括进口延长段、吸入段、叶轮、导叶和出口延长段5部分,计算区域见图1,其中进口延长段和出口延长段长度分别为进出口管径的4倍。

图1 计算区域Fig.1 CFD model

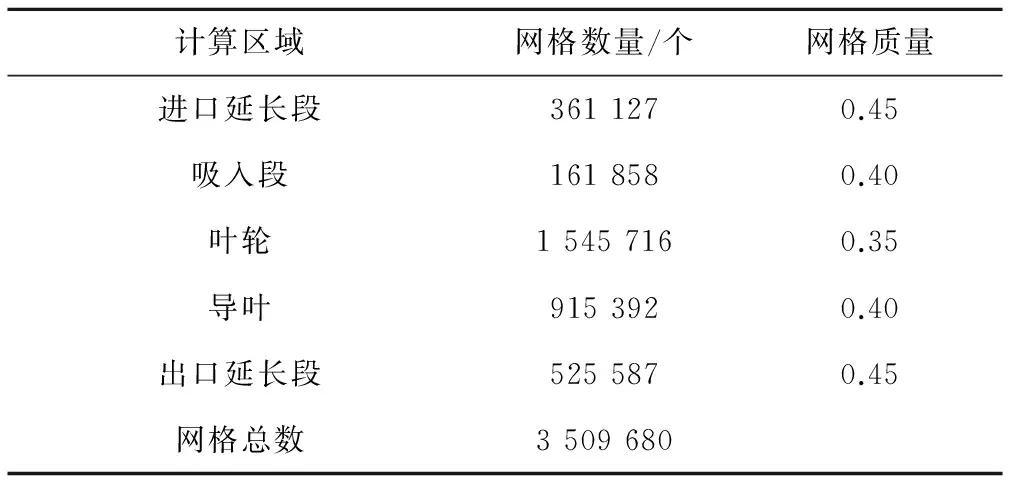

1.2 叶片有进口修圆与无修圆模型设计

在为了分析叶轮进口修圆对斜流泵性能的影响,对原模型叶片工作面和背面进口同时进行修圆,其他参数不变;其中修圆是通过倒圆角(半径18 mm)的方式实现。有修圆的叶轮模型称为方案1,无修圆的叶轮模型称为方案2。2种方案的叶轮模型见图2(a)、(b)。

图2 2种方案叶轮模型的三维造型Fig.2 Three-dimensional modeling of two types of impeller models

1.3 网格划分

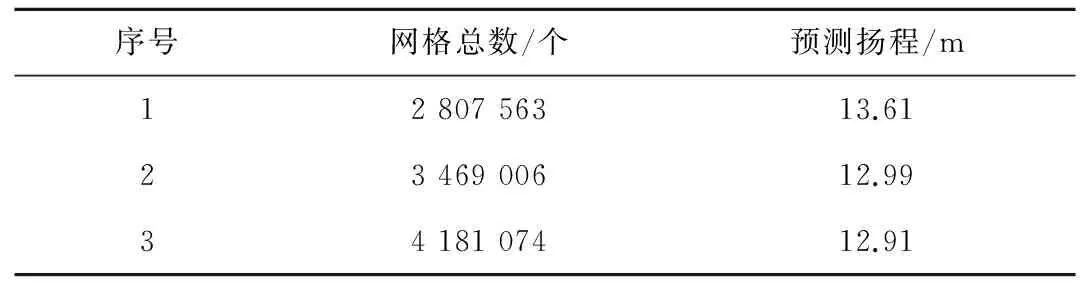

采用ICEM对模型泵进行全流道非结构四面体网格划分。由于网格密度及网格质量会对计算结果造成影响,因此以方案1为例,并以预测扬程差异小于1%作为评判标准对网格划分进行相关性检验,并保证各计算流体域网格质量均大于0.30。网格相关性检查数据见表1。

综合考虑计算准确性和计算成本,网格划分最终方案见表2、表3。

表1 网格相关性检查数据Tab.1 Grid independence check

表2 方案1网格划分方案Tab.2 Plan 1 grid scheme

表3 方案2网格划分方案Tab.3 Plan 2 grid scheme

2 数值模拟

2.1 湍流模型

选取RNGk-ε模型进行计算。RNGk-ε模型是k-ε模型的修正方程,在一定程度上考虑了湍流的涡旋特性以及各向异性效应,改善了复杂湍流的预报精度。湍流耗散输运方程为:

(1)

Cε1RNG=1.42-fη

(2)

2.2 边界条件

斜流泵叶轮、导叶、吸入段等各零部件的壁面都设为固壁条件,壁面边界满足无滑移边界条件,壁面设置粗糙度为0.05 mm。

叶轮设置为旋转区域,转速为1 450 r/min,其余区域设置为静止区域。动静区的交界面采用冻结转子交界面(Fronzen rotor interface)。

进口边界条件为压力进口,设置为1个大气压;出口边界条件为质量流量出口,设置为318.5 kg/s。

网格的迭代步数设置为1 000 步,计算的收敛精度设置为10-5。

2.3 能量性能预测方法

根据数值模拟结果,扬程和效率的预测方法如下。

扬程:

H=(Pout-Pin)/(ρg)

式中:Pout为泵出口总压;Pin为泵进口总压。

效率:

η=ρgQH/(Mω)

式中:M为叶轮扭矩;ω为叶轮角速度。

3 结果及分析

对2种叶轮模型数值模拟结果进行对比分析,包括外特性、叶轮工作面、背面的静压以及叶轮叶片处的涡核分析。

3.1 外特性对比分析

对2种方案在设计工况下的数值计算结果进行对比分析。由表4可知,方案1的扬程计算结果为12.99 m,与扬程实验值偏差0.077%;效率计算结果为81.1%,与效率实验值偏差为5.4%。这说明本文的数值模拟方法是基本可靠的。

进一步分析,方案2的扬程计算结果为13.20 m,效率计算结果为80.3%;与方案1对比可以发现,进口修圆后,泵扬程降低了0.21 m,约为设计扬程的1.6%;效率下降了0.8%。从2种模型的结果对比可以看出,叶片进口修圆使斜流泵的扬程和效率均有所下降。

表4 2种方案外特性计算结果对比Tab.4 Results contrast of two schemes characteristic calculation

3.2 内流场对比分析

图3给出了方案1和方案2的叶轮工作面静压等值线云图。从图3中可以看出方案1的叶轮工作面进口修圆处静压变化梯度大于方案2,压力提升快,且最低压力点在切点附近,方案2的最低压力点在尖端附近,静压梯度变化较小,方案1的低压区面积明显小于方案2,这表示方案2较方案1在叶片表面更易发生汽蚀,因此对叶片进口修圆可以改善斜流泵的汽蚀性能。

图3 2种方案的叶轮工作面静压云图Fig.3 Two schemes of impeller working face static pressure cloud

图4给出了方案1和方案2的叶轮速度流线图。图4(a)中速度流线分布均匀、有规律,而图4(b)图中的速度流线比较杂乱,且发生了脱流。将图4(a)与图4(b)进行对比,可以看出方案1叶片表面的流动更加稳定、流畅。

图4 2种方案的叶轮速度流线图Fig.4 Two schemes of impeller speed streamline

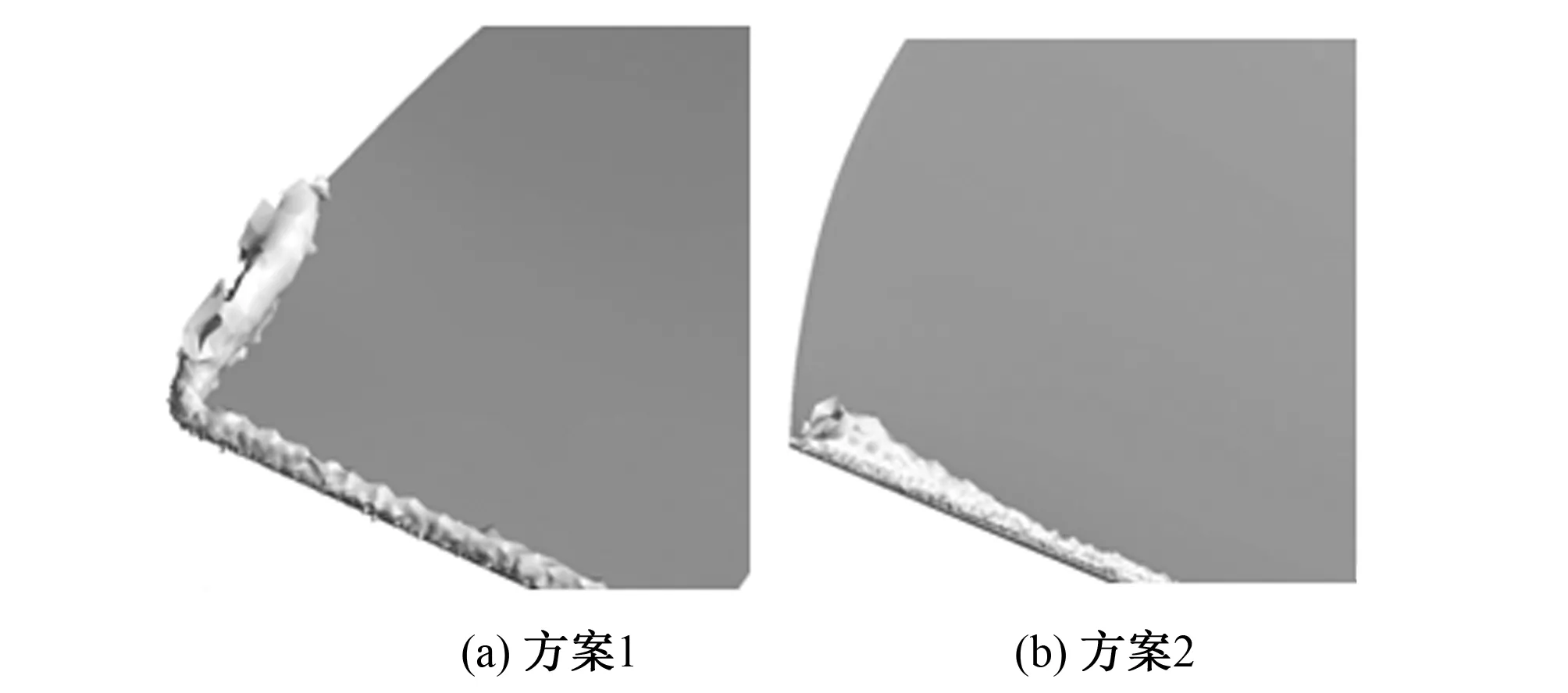

图5是2方案基于Q-C准则做出的涡核提取图。从图5中可以看出,方案1叶片修圆处出现了强度较大的涡核,分布在叶片与顶隙之间的缝隙中,这说明方案1的顶隙区域内发生了强度较大、脉动峰值较高的涡旋运动。方案2在叶片进口边可以提取出涡核,但叶片与顶隙之间没有明显涡核。

图5 2种方案的叶轮进口处涡核提取图Fig.5 Two schemes of the impeller inlet at the vortex core extraction diagram

对比方案1与方案2涡核分布可以看出,在叶片进口修圆处,叶片进口处的叶顶间隙内出现了强烈的漩涡运动,这极易诱发叶顶泄露涡空化;且与图3对比可知,叶顶泄露涡空化的强度要远大于叶片表面的局部空化,这极有可能是方案1内部流动优于方案2,但扬程效率却更低的根本原因。

4 结 语

以一台比转速为425的斜流泵为研究对象,按叶片进口工作面与背面修圆与不修圆分为方案1与方案2,基于CFX对2方案进行数值模拟,并进行外特性与内部流场对比分析,结果表明:

(1)叶片工作面与背面进口修圆使得斜流泵的扬程、效率均有所下降。

(2)叶片工作面与背面进口同时修圆与不修圆相比,叶片进口附近的压力和速度分布得到了一定的改善。

(3)叶片进口修圆使叶顶与外壳间隙处发生了强烈漩涡运动,极易诱发叶顶泄露涡空化,极易造成扬程、效率降低。

本文研究的是叶片工作面及背面均进行修圆与均不修圆2种模型的性能对比,未来考虑将工作面与背面进行单独修圆,再作对比,为斜流泵的性能优化提供依据。

□

[1] Miyabe M, Maeda H, Umeki I, et al. Unstable head-flow characteristic generation mechanism of a low specific speed mixed flow pump[J]. J. of Thermal Science, 2006,1(2):115-120.

[2] J Fernandez, E Blanco, C Santolaria, et al. A numerical analysis of a mixed flow pump[C]∥ Proceedings of the ASIE 2002 joint U.S-European Fluids Engineering Division Conference. 2002:791-798.

[3] 钱涵欣,何成连,刘丽艳.固定导叶安放角及轮缘间隙对混流泵性能影响的研究[J].水力发电,1997,(4):36-38.

[4] 何希杰,劳学苏,李平双.混流泵叶片角对性能的影响[J].水泵技术,2005,(6):15-16.

[5] 贾希诚,王正明,蔡睿贤.叶轮机械中叶顶间隙形态对气动性能影响的数值研究[J].工程热物理学报,2001,22(4):431-434.

[6] 杨军虎,马静先,张人会,等.轴流泵叶片外缘修圆对泵性能的影响[J]. 兰州理工大学学报,2007,(5):60-63.