与试验场相关的零部件台架试验规范研究

2018-03-20米磊于翠李大森

米磊,于翠,李大森

(华晨汽车工程研究院,辽宁 沈阳 110141)

前言

试验场道路试验是验证整车及零部件疲劳耐久性不可或缺的方法,如果考核单一的零部件,试验场道路试验周期长、成本高且重复性较差[1]。因此,各大汽车厂商都将大量零部件的开发验证试验转移到室内台架试验系统上进行。然而,零部件台架疲劳试验规范的制定是否合理将直接影响到试验模拟的精确性。目前,通常的做法是以零部件的设计载荷或者提取其试验场载荷的峰谷值进行单一的恒幅加载试验,保证在最差工况下零部件不发生失效。然而,该方法并没有充分地考虑零部件的使用工况,同时忽略了加载顺序对疲劳寿命的影响[2],偶然的过载可能会在高应力集中区域产生塑性变形,导致应力的重新分配,同时残余应力也会影响整个零部件的疲劳寿命。

本文针对上述问题,以某 MPV车型的横向稳定杆连接杆为例,提出基于试验场数据的零部件台架疲劳试验规范的制定方法。该方法依据线性损伤原理,将试验场载荷谱等效成用于台架模拟的多级恒幅载荷谱,弥补了单幅加载的局限性,同时通过分频段相对损伤分析,明确了台架试验多级加载的顺序,从而能够更加真实地反映零部件的使用特性。

1 试验场载荷谱的采集与分析

1.1 应变片的布置与标定

对于零部件载荷谱的生成,通常是使用应变片来反映应变与载荷之间的关系。本文的研究对象在整车中承受的载荷主要表现为轴向的拉压变形,故在其试验场试验中的失效位置附近进行应变片的贴放。然后,将布置完应变片的连杆在台架上进行标定,通过标准的力传感器控制对其施加载荷,从而将应变测量转化为载荷测量,台架标定过程如图1所示。

图1 连杆应变-载荷的台架标定

1.2 载荷谱数据采集

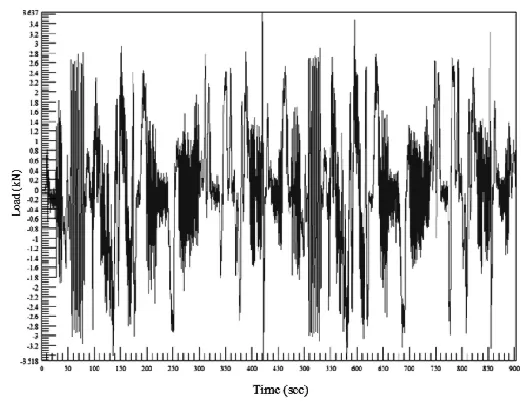

连杆载荷谱采集选择在某汽车试验场的强化试验路段,遵循试验场试验规范分别以规定的车速通过各强化路面,并按车辆空载、半载和满载采集多次,保证每种承重状态下的有效数据。在数据采集过程中,由于路面突变等不确定因素会造成数据的偏离或异常。因此,数据采集完成之后需要对时域内的原始数据进行净化处理,去除异常信号,利用Glyphworks软件中的 Spike Detection、Graphical Editor和Butterworth Filter等模块对原始数据进行毛刺清理和均值修正等,处理后连杆载荷的时域信号如图2所示。

图2 满载下连杆载荷的时域信号(一个试验场循环)

1.3 频域分析

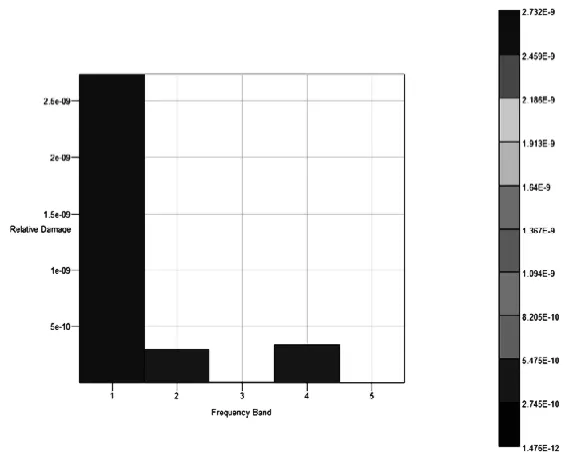

图3 连杆试验场路面的频域相对损伤分布

为了解连杆在试验场不同路面条件下的受力情况,需要对其进行分频段的相对损伤分析。由于车辆底盘结构受力能量主要集中在 50Hz以内,在该范围内,不同的频段对应不同的激励源或响应段。因此,在分析过程中各频段定义如下:1、0-0.8Hz,车辆驾驶操纵响应频段及扭曲路频段;2、0.8-5Hz,车身跳动响应频段;3、5-8Hz,动力总成前2阶主要刚体模态响应频段;4、8-18Hz,车轮跳动影响频段;5、18-32Hz,搓板路等特定路面及部分结构件共振频段。按照上述频段对连杆进行相对损伤分析,结果如图3所示。

从图中可以看出,连杆最大损伤频段集中在了第1频段,意味着车辆转向及扭曲路路段给予了连杆主要的损伤,其他工况及路段对连杆造成的损伤相对较少。

2 试验场载荷谱的外推

对于采集到的短期的载荷时间数据,需要进行外推处理来预测更长时间周期内的载荷分布。在时域范围内,受行驶工况等因素的影响对载荷的分散性进行量化一般是不可行的,因此通常是在雨流循环域内完成的。对于一个完整试验场试验规范的载荷谱是由短期测量的时域信号经过雨流计数后,再进行外推,然后进行叠加组合而成的[3]。因此,首先将连杆在车辆不同承重状态下一个试验场循环的时域数据转化为雨流矩阵,再分别乘以外推系数(试验场强化试验规范中车辆空载、半载和满载所占里程比例分别为20%、60%和20%),然后叠加形成完整的试验场载荷谱,由于试验场各强化路段较短,在外推过程中不进行载荷极大值的推断,认为实际测量获取的最大值即是最大外推载荷,外推后试验场载荷谱的雨流分布如图4所示。

图4 外推后连杆试验场载荷谱的雨流分布

3 台架疲劳试验规范的建立

3.1 开发依据

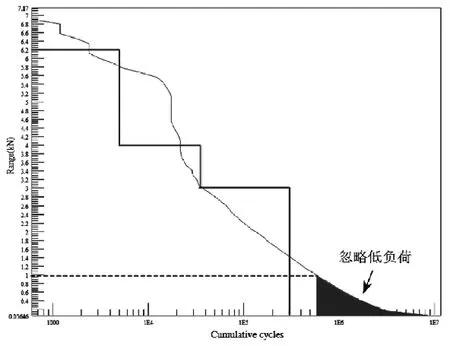

将连杆载荷谱外推后的雨流分布图转化为累计超过数分布图,其中纵坐标为载荷范围,横坐标为等于或大于规定载荷范围的循环累计数。为了方便在台架试验中实现试验场载荷仿真,将累计超过数分布图进行简化,根据相对损伤分析的结果,同时结合试验场各强化路段的排列分布,将试验场载荷按台架模拟加载的顺序分解成三段阶梯状载荷,如图 5所示。这段载荷分布图的开发依据是,在台架试验条件下对零部件造成的总损伤应与试验场试验条件下所造成的损伤相同。此外,为加速试验进程还需要将不会对连杆造成损伤的大量的低幅值载荷去掉,可以将最大载荷范围的15%选作忽略非损伤循环的截止载荷门槛[4],即1.04kN是非损伤循环数忽略区的截止值,小于这个值的所有载荷范围都要被剔除掉。

图5 连杆载荷累计超过数分布图的简化

3.2 损伤等效

在众多描述渐进和累积损伤的数学模型中,线性损伤原理因其简单而被工程技术人员广为接受,线性损伤原理假设损伤是累积相加的,并定义失效发生的条件为[5]:

式中D——总损伤;

di——某一载荷的单独损伤;

ni——某一载荷的循环次数;

Ni——某一载荷下零件的疲劳寿命。

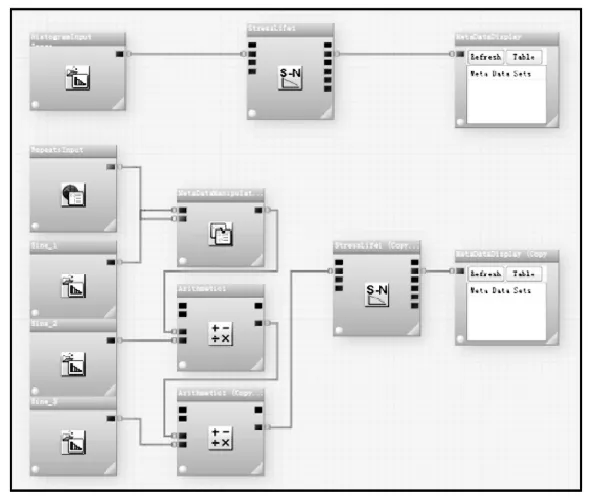

因此,将连杆在外推后试验场载荷谱条件下的损伤作为目标损伤,在GlyphWorks软件中通过设定的S-N曲线进行损伤计算,从而得到不同加载幅值下达到目标损伤所需要的累积循环数,损伤计算过程如图6所示。因此,通过等损伤转换后得到了与试验场相关的连杆台架疲劳试验规范,加载幅值、循环数及加载顺序见表1。

图6 损伤计算流程

表1 幅值对应循环数表

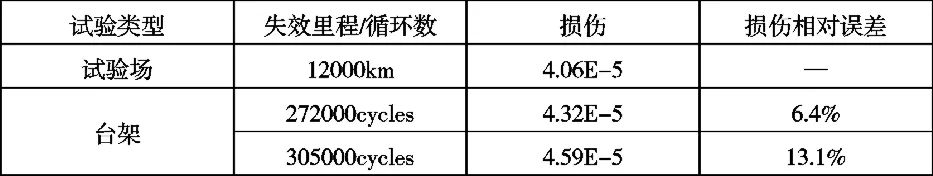

3.3 连杆台架试验

依照表1中建立的疲劳试验规范对连杆样本进行多级恒幅载荷加载试验,试验台架的搭建如图7所示。试验总共进行了2个样本,样本1和样本2分别在试验进行至272000次循环和305000次循环时发生断裂,断裂后的外观如图8所示。连杆在试验场道路试验的实际平均失效里程为12000km,分别计算其在台架试验及试验场试验失效时的累积损伤,如表2所示。从表中可以看出,连杆在试验场试验及台架试验失效时的累积损伤大致相同(相对误差分别为6.4%和13.1%),且两种试验条件下的失效模式和失效位置基本一致,表明该规范下的台架试验能够很好地等效模拟试验场试验。

图7 连杆样本台架疲劳试验

图8 连杆样本台架试验失效图

表2 试验场试验与台架试验的失效损伤对比

4 结论

基于疲劳线性累积损伤理论和雨流计数,详细研究了和试验场相关的零部件台架试验规范的制定方法。该方法依据等效损伤原理,将试验场载荷简化成一系列恒幅载荷,得到了能够模拟试验场载荷的零部件台架试验规范。应用结果表明,该规范能快速精准地反映出零部件在试验场试验中出现的故障模式及故障里程,验证了该种零部件台架试验规范制定方法的可行性与有效性。

[1] 胡玉梅,陶丽芳,邓兆祥.车身台架疲劳强度试验方案研究[J].汽车工程,2006,28(3):300-301.

[2] 门玉琢,李显生,于海波.与用户相关的汽车可靠性试验新方法[J].机械工程学报,2008,44(2):223-224.

[3] 李唐,李国峰,于翠,李钊.基于后桥的耐久试验和用户的相关性研究[J].汽车工程师,2013(6):49-51.

[4] Yung-Li Lee, Jwo Pan, Richard B. Hathaway, Mark E. Barkey. Fati-gue Testing and Analysis Theory and Practice [M]. 2005: 250-257.

[5] 陈传尧.疲劳与断裂(第一版)[M].华中科技大学出版社,2002:32-37.