钢管混凝土拱桥拱脚外包混凝土最小厚度研究

2018-03-16范家怡赵胤儒汪基伟

范家怡 赵胤儒 汪基伟

(1. 河海大学 土木与交通学院, 南京 210098; 2. 长江勘测规划设计研究有限责任公司, 武汉 430010)

钢管混凝土拱桥作为一种新型的桥梁结构,具有受力协调性好、承载能力大、造型美观、自重轻及地质状况适应性强等优点,近二十几年来得到了广泛的应用[1-2].目前一些钢管混凝土拱桥在运营后拱脚处钢管外包混凝土出现了明显可见过宽的裂缝,有的最大裂缝宽度甚至达到1.5 mm[3].拱脚裂缝过宽,水和水蒸气会沿裂缝渗入混凝土内部,致使拱脚内部钢筋锈蚀,影响结构的耐久性;另一方面,深层的裂缝会破坏拱脚的整体性,改变混凝土的受力机理,使局部产生破坏的可能,威胁结构的承载力.

对于出现在外包混凝土较薄部位的拱轴向裂缝,很可能是由于拱肋受力膨胀挤压外包混凝土,而其厚度不足造成的,但若外包混凝土厚度过大又会影响整个拱桥的美观性.然而,我国现行相关规范GB 50923-2013《钢管混凝土拱桥技术规范》[4]和JTG/T D65-06-2015《公路钢管混凝土拱桥设计规范》[5]均未对拱脚处钢管外包混凝土的厚度取值、钢筋构造和施工提出要求;现有文献[6-8]多是针对某一具体工程的特定问题,以满足工程安全为目的进行应力验算,未开展拱脚应力分布规律性研究进而提出外包混凝土厚度的取值方法.因此,进行钢管混凝土拱桥拱脚外包混凝土最小厚度取值研究具有理论意义和工程应用价值.本文以某钢管混凝土拱桥为工程背景,研究各参数对外包混凝土应力变化规律的影响,据此提出外包混凝土防裂限裂所需的最小厚度.

1 工程概况

该桥为下承式钢管混凝土刚性系杆拱桥.主桥拱肋采用钢管混凝土空间桁架结构,计算跨径180 m,计算矢高36 m,矢跨比1/5,拱轴线为二次抛物线,拱肋外轮廓截面尺寸为3.0 m×4.5 m,弦杆直径为Φ1 120×20(22)mm,钢管内灌注C55微膨胀混凝土,拱肋受力构件采用Q345C钢材.拱桥采用双幅桥设计,单幅桥桥宽20.25 m.系杆采用体内预应力混凝土箱形截面,横截面尺寸为2.5 m×3.5 m,壁厚0.3 m,为刚性系杆.端横梁截面设计为高4.2 m、宽4.5 m、腹板厚1.0 m、顶板和底板厚0.8 m的空心截面,采用C50混凝土.拱脚采用CF50混凝土,钢纤维掺量为体积率的1.5%,由于结构的特殊性,拱脚部分的构造和受力都十分复杂.图1和图2给出了拱脚结点及拱肋截面示意图.

图1 拱脚结点 图2 拱肋截面(单位:mm)

该拱桥建成运营后拱脚开裂,裂缝主要集中出现在钢管外包混凝土较薄的部位(外包混凝土最薄处厚度为250 mm),从外包混凝土顶端开始沿拱轴线方向往下开展,长约2.2 m.初步估计是由于钢管受压膨胀挤压外包混凝土,而外包混凝土厚度不足,致使外包混凝土拉应力过大而开裂.

2 计算模型的建立

要较为精确地得到拱脚局部的应力分布,拱脚必须采用实体单元,因而直接采用全桥模型计算是十分困难的.本文采用两步分析法,即先建立全桥杆系模型进行多工况的计算,提取出拱肋截断面最不利内力组合;再建立拱脚局部实体模型,将全桥模型中提取的内力组合作为外荷载施加.

2.1 全桥模型

运用Midas/Civil软件建立全桥模型并计算,以梁单元模拟拱肋、系杆、横梁和桥面板,索单元模拟吊杆(如图3所示).其中,x轴表示顺桥向,y轴表示横桥向,z轴表示竖向.

图3 全桥模型

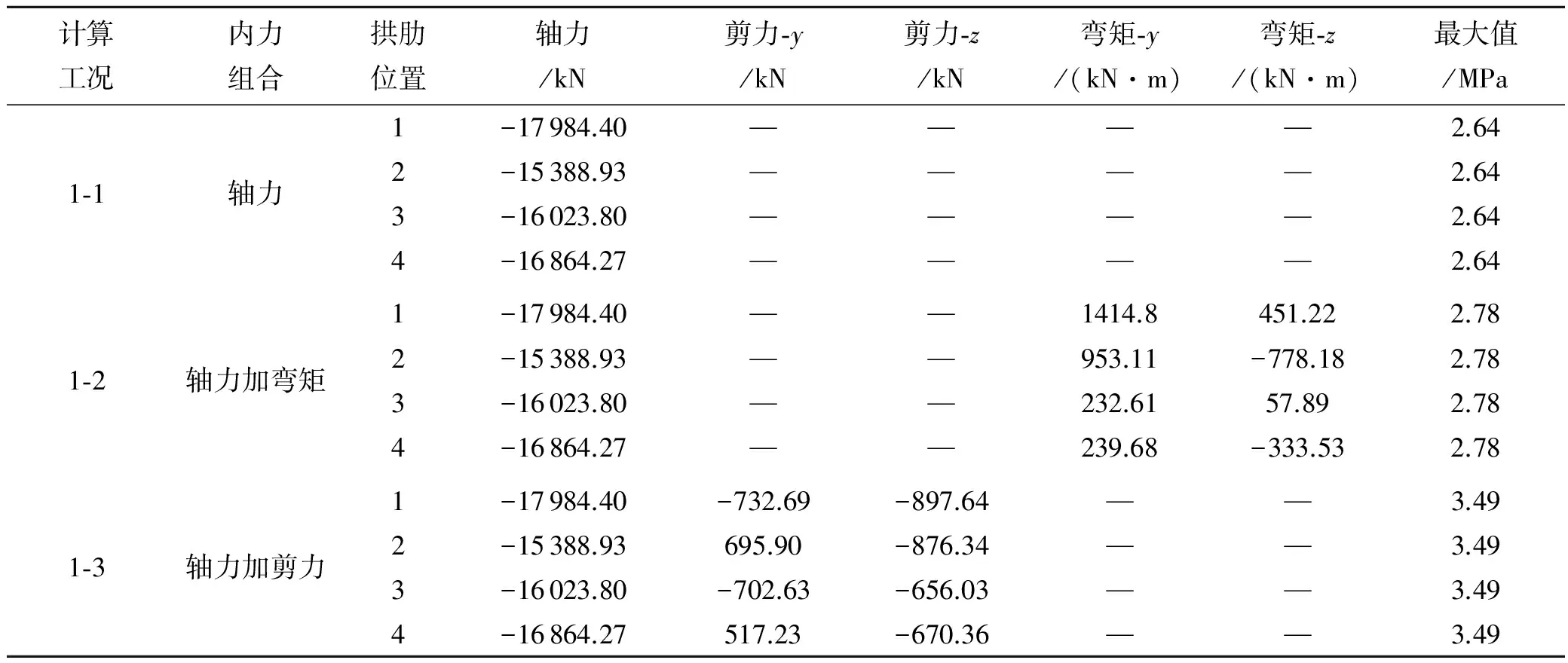

该桥拱脚裂缝是在使用过程中产生的,故选取成桥运营阶段的弹性阶段应力验算组合进行计算,考虑了温度变化、车辆荷载、人群荷载、系杆预应力和自重等荷载.表1给出了最大轴力和最大弯矩工况下(弯矩分两个方向)的内力组合,从表1看到,最大弯矩工况和最大轴力工况相比,弯矩只略有增大,又因为初步估计轴力影响较大,所以选取最大轴力工况进行计算.

2.2 拱脚局部模型

根据圣维南原理可知,拱脚局部应力分布只与邻近区域的应力状态有关,远离拱脚区域的应力状态对拱脚处的应力分布影响很小可以忽略,故取出拱脚及其邻近区域,运用ANSYS建立拱脚的局部实体模型(如图4所示).其中,拱肋截取伸出拱脚2.0 m,系杆截取距支座10.0 m;由于研究的是拱肋外力对外包混凝土的影响,端横梁处外力影响较小,故简化忽略了端横梁.外包混凝土采用实体单元SOLID65,钢管及内填混凝土等效为一种材料也采用实体单元SOLID65,运用映射和扫掠相结合的方法划分网格以得到较规整的六面体单元.具体材料等效、荷载处理和边界条件设置的方法如下.

表1 各工况拱肋截断面内力

注:表中“拱肋位置”是指钢管混凝土的编号,见图4.

图4 拱脚局部有限元模型

1)钢管混凝土材料的等效处理

一般在模拟钢管时多采用壳单元[9-10],但壳单元无法模拟钢管的受压膨胀,为能考虑钢管的受压膨胀且建模方便,本文根据钢管混凝土横截面尺寸、自重、轴向刚度以及横向膨胀不变的原则,将钢管与混凝土等效为一种材料方法进行建模,用实体单元来模拟.

等效质量密度和弹性模量按式(1)计算,计算结果见表2.

ρscAsc=ρsAs+ρcAc

(1a)

EscAsc=EsAs+EcAc

(1b)

式中,E为弹性模量;ρ为质量密度;下标sc、s、c分别表示钢管混凝土、钢和混凝土.

等效泊松比通过实际钢管混凝土柱模型和等效柱模型的对比试算得到.实际模型中,钢管取该工程实际钢管混凝土尺寸(钢管壁厚20 mm,外径1 120 mm),柱高8.0 m;钢管与混凝土均采用实体单元,先按单元边长200 mm划分内圆面网格,钢管划分为两层,柱轴向定义单元边长400 mm扫掠形成六面体单元;等效模型中,结构尺寸和实际模型相同,弹性模量取按式(1)计算所得的4.77×104N/mm2,网格划分与实际模型中的内填混凝土类似.约束模型底部所有结点的竖向位移和中心结点的各向位移.在柱顶施加负向竖向位移2 mm,调整等效模型中的泊松比数值,使等效模型和实际模型钢管外侧结点径向位移基本一致,试算结果见表2.从表2可知,当等效模型泊松比取0.225时,两者径向位移十分接近,该泊松比就为等效泊松比.

表2 各材料参数

2)荷载的处理

在局部有限元分析模型中,拱肋截断面上轴力和剪力各自等效为均布压力和切向力作用在拱肋截断面的各结点上.需要注意的是,在Ansys软件中施加剪力时需在截断面上先形成表面效应单元.弯矩采用如下方法施加[11]:在拱肋截断面中心处建立中心主结点,定义为质量单元,然后将此中心主结点与拱肋截断面上所有结点进行刚性连接,最后在中心主结点上施加相应弯矩,如此弯矩便能均匀地传递给拱肋截断面的各结点.

3)边界条件的设置

若仅在拱脚底支座处设置竖向约束,其它边界都施加从全桥模型提取的内力,由于全桥模型与局部模型采用的单元不同,计算精度不同,力不可能完全平衡,这会引起模型倾覆,必须补充约束.考虑到本文关注的是拱肋附近混凝土的应力分布,系杆右侧截断面离拱肋较远,故在该处施加补充约束.计算结果表明,在右侧截断面施加不同的约束,对约束部位的应力影响较大,但对拱肋附近混凝土应力影响很小.最后取系杆下表面左侧一排结点加竖向约束,系杆右侧截断面所有节点加固结约束,如图4所示.

3 计算结果及分析

3.1 钢管与外包混凝土界面对应力的影响

由于外包混凝土与钢管之间存在粘结力,并设有剪力钉等连接件,钢管受力时会对外包混凝土产生切向作用力.为考虑钢管与外包混凝土界面对外包混凝土应力的影响,建立两个拱脚局部模型:模型一考虑切向力,法向和切向接触刚度因子FKN都取为0.1,摩擦系数μ取0.3[12],抗剪粘结强度c取1.25 MPa;模型二不考虑切向力,只设定法向接触刚度因子FKN为0.1,其余参数为零.

两种模型均施加表1中最大轴力工况下的荷载,图5给出了距外包混凝土顶面向下400 mm处剖面的第一主应力σ1云图,从图看到不考虑切向力时σ1

最大值为3.04 MPa,考虑切向力时σ1最大值为2.14 MPa,比不考虑界面切向力时小许多.由于界面参数难以准确确定,下文计算均不考虑界面切向力,计算结果偏于安全.

图5 剖面σ1云图(单位:MPa)

3.2 拱肋截断面各内力分量对应力的影响

选取表1中的最大轴力工况,在模型中分别施加轴力、轴力加弯矩、轴力加剪力3种内力组合进行计算.取距外包混凝土顶面向下400 mm处的剖面应力进行比较分析,表3给出了各工况的计算参数与该剖面的σ1最大值,图6为该剖面第一主应力σ1云图.

表3 各工况内力与剖面σ1最大值

只施加轴力时,σ1最大值出现在几处外包混凝土较薄的边缘部位,大小为2.64 MPa,见图6(a);同时施加轴力和弯矩时,σ1最大值位置基本不变,大小增加了5.3%,见图6(b);同时施加轴力和剪力时,3号、4号钢管外包混凝土边缘的σ1值变小,1号、2号钢管外包混凝土边缘的σ1值变大,σ1最大值增加了32.2%,如图6(c)所示,这是由于剪力引起拱肋向下的变形,导致钢管挤压下部外包混凝土,使下部外包混凝土应力变大.比较上述3种工况的应力,可以看到轴力起主要作用,剪力影响较大,而弯矩影响较小.

图6 不同内力组合作用下的剖面σ1云图(单位:MPa)

3.3 外包混凝土厚度对应力的影响与最小厚度取值

仍选取表1中的最大轴力工况来讨论外包混凝土厚度对应力的影响,并根据计算结果确定外包混凝土最小厚度.外包混凝土处于三向受力状态,理应采用强度理论来判别混凝土是否开裂,但目前三向强度理论仍不成熟,因此本文和文献[13]一样,按现行规范[14]的规定,以混凝土单轴抗拉强度标准值ftk作为裂缝控制的标准.外包混凝土一般采用C50混凝土,其单轴抗拉强度标准值ftk为2.64 MPa.

不同厚度以厚径比t/D表示,其中D为钢管直径,取实际值1 120 mm,t为外包混凝土厚度,t/D分别取0.22、0.30、0.35、0.40,其中t/D=0.22为该桥的实际厚径比.

截取外包混凝土离顶面不同距离的剖面,发现随离顶面距离的增大,外包混凝土第一主应力略有减小,故截取较小距离280 mm处的剖面.表4给出了各厚径比下该剖面的σ1最大值,图7给出了该剖面第一主应力σ1云图.

表4 不同径厚比下剖面σ1最大值

外包混凝土应力分布总体规律为:靠近钢管处混凝土拉应力较大,随着外包混凝土与钢管距离的增加,向两个内侧方向拉应力逐渐减小,向两个边缘方向拉应力基本不变.当t/D=0.22(该桥的实际厚径比)时,σ1最大值出现在1号钢管外包混凝土两侧较薄处及2号钢管外包混凝土下侧较薄处,为3.40 MPa,见图7(a),超出了C50混凝土的抗拉强度标准值2.64 MPa,这表明外包混凝土会发生开裂且与实际开裂位置相符;当t/D增加为0.30时,σ1最大值位置不变,数值减小了15.6%,见图7(b);继续增加t/D至0.35,σ1最大值出现在1号、2号钢管外包混凝土下侧较薄处,数值减小了5.9%,见图7(c);当t/D达到0.40时,σ1位置和t/D为0.35时相同,最大值减小了3.7%,为2.60 MPa,已略小于抗拉强度标准值ftk,见图7(d).可见,当外包混凝土厚度刚开始增大时,应力变化明显,拉应力减小幅度较大,继续增大厚度时应力变化趋于平缓,如图8所示.由于t/D达到0.40时σ1最大值已小于ftk,且继续增大t/D对减小σ1最大值的作用减弱,因此满足抗裂限裂要求的最小钢管外包混凝土厚度可取为450 mm,厚径比t/D约为0.4.

图7 各厚度外包混凝土剖面σ1云图(单位:MPa)

图8 σ1最大值与厚径比关系曲线

4 结 论

本文以某下承式钢管混凝土系杆拱桥为工程背景,运用两步分析法对拱脚结构进行空间有限元计算,分析了各参数对拱肋附近外包混凝土应力变化规律的影响,得出以下结论.

1)不考虑钢管与外包混凝土界面的切向力时,计算得到的外包混凝土拉应力为最大值,计算结果偏于安全.

2)拱脚裂缝主要由拱肋轴力引起,钢管受压膨胀挤压外包混凝土使其产生拉应力;剪力影响其次,拱肋受剪向下变形挤压下部外包混凝土使该部位混凝土拉应力增大;弯矩影响较小.

3)加大外包混凝土厚度能有效减小拉应力,当外包混凝土厚度刚开始增大时,拉应力减小幅度较大,继续增大厚度时应力变化趋于平缓.当外包混凝土厚度为450 mm(厚径比约为0.4)时,外包混凝土能满足抗裂限裂要求.

[1] 孙耀宗.下承式钢管混凝土系杆拱桥拱脚受力分析[D].武汉:武汉理工大学,2007.

[2] 周海龙,周水兴,刘文方.钢管混凝土拱桥的应用与发展[J].公路交通技术,2005(3):75-79.

[3] 吕建根,王荣辉.某钢管混凝土系杆拱桥病害检测及其加固[J].工业建筑,2012,42(8):158-161.

[4] GB 50923-2013,钢管混凝土拱桥技术规范[S].北京:中国计划出版社,2014.

[5] JTG/T D65-06-2015,公路钢管混凝土拱桥设计规范[S].北京:人民交通出版社,2015.

[6] 王福春,梁 力,李艳凤.下承式系杆拱桥拱脚局部应力有限元分析[J].沈阳建筑大学学报:自然科学版,2011,27(2):83-87.

[7] 彭桂瀚,陈宝春,孙 潮.下承式钢管混凝土刚架系杆拱桥拱脚有限元应力分析[J].福州大学学报,2007,35(1):85-88.

[8] 董晓兵,石 磊.下承式叠合梁钢管混凝土拱桥拱脚局部应力分析[J].交通科技,2010(3):13-16.

[9] 马雅林,毛亚娜,刘世忠,等.下承式钢管混凝土拱桥拱脚空间应力分析[J].铁道标准设计,2011(11):49-53.

[10] 陈后军.大跨度钢管混凝土拱桥拱座局部应力研究[J].世界桥梁,2009(2):54-56.

[11] 何 雨.下承式钢管拱桥拱脚节点的开裂机理及防治措施[D].南京:河海大学,2015.

[12] 池建军.钢管混凝土界面抗剪粘结性能的试验研究与有限元分析[D].长沙:长沙理工大学,2004.

[13] 邓风亭.下承式钢管混凝土系杆拱桥拱脚裂缝及其控制对策研究[D].南京:东南大学,2016.

[14] GB 50010-2015.混凝土结构设计规范[S].北京:中国建筑工业出版社,2016.