基于误差耦合补偿的3K型行星齿轮传动误差研究∗

2018-03-15王朝兵彭玲阳刘乐平涂文兵

王朝兵,彭玲阳,刘乐平,张 龙,涂文兵,易 元

前言

国内外对行星齿轮传动精度的研究主要集中在几何精度和静态精度的研究。文献[1]~文献[3]中从重合度、齿面接触、齿廓修形和侧隙等角度讨论了齿轮系统传动误差的改善办法。文献[4]和文献[5]中分别研究了人字齿轮齿廓和弧齿锥齿轮并提出齿廓修行系数计算方法和齿面接触分析算法分别对修行参数和安装误差敏感度进行优化并验证了它的可行性。文献[6]中通过齿轮接触分析在考虑各安装误差的情况下分析各个安装误差对啮合性能的影响。文献[7]中建立滚齿机热误差模型通过优选温度变量进行热误差补偿实验用以提高齿轮加工精度等。文献[8]中通过搭建误差检测平台和使用齿轮测量机对误差进行修正最终得出单齿传动误差可近似由理论设计曲线和齿距啮合偏差仿真曲线组成。文献[9]和文献[10]中通过建立行星齿轮系统的传动误差模型,运用耦合补偿方法从几何角度来提高系统传动精度。文献[11]中通过几何尺寸的微分模型推导出滤波减速器偏心误差计算式用以求解传动误差的变化曲线并验证该计算方法的正确性。文献[12]中通过建立误差齿面方程提出机床调整参数误差对齿面法向误差的影响系数概念以此判断机床调整参数误差对齿面误差的影响程度。

齿轮系统传动误差可以从很多方面进行探讨研究,但影响行星齿轮传动误差最主要的还是行星齿轮的偏心类误差[13]。文献[14]中以齿面点旋转所得谐波运动轨迹建立齿轮传动误差的单面啮合测量模型,提出一种分析传动误差曲线的时标域方法求出误差曲线的各类频率特征和偏差值并验证该方法的可靠性。为减少行星齿轮传动误差的计算量及其研究成本同时有效地提高行星齿轮的传动精度,本文中通过数值计算的方法主要针对偏心类误差进行误差的耦合运算,用以探讨行星齿轮的传动特性。

1 3K型行星齿轮传动误差模型

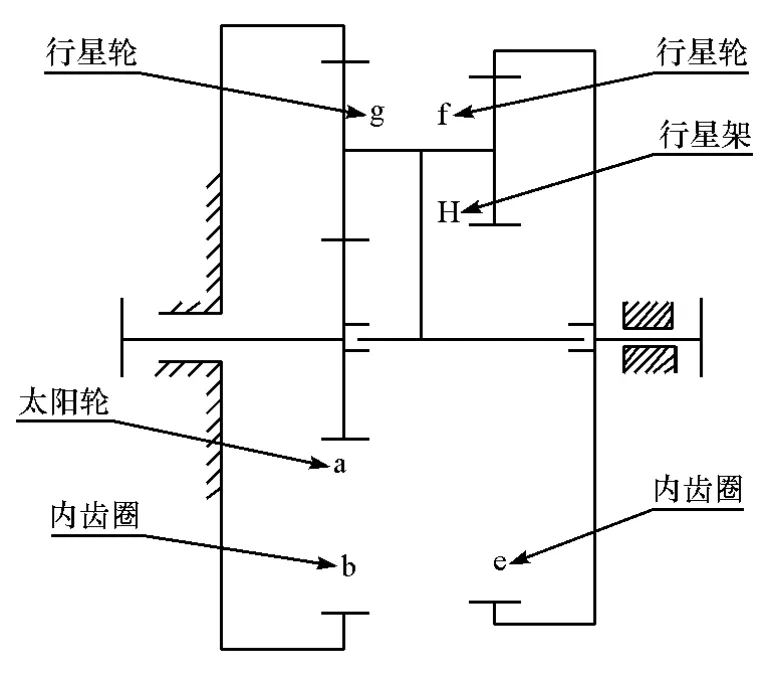

以典型3K型渐开线直齿圆柱行星齿轮减速机构为实例,其3K型行星齿轮机构几何模型如图1所示。

图1 几何模型图

根据2KH-V型摆线针轮回转传动误差解析方法[3],将3K型行星齿轮各构件偏心类误差转换为啮合线当量啮合误差,其结果如表1所示。

其传动误差数学模型为

表1 偏心误差及其啮合线当量误差

式中:θ为转角;Δθ为转角误差;rb为基圆半径;i为传动比。

2 行星齿轮传动误差的数值分析

由表1可见,行星齿轮各构件偏心误差的当量啮合误差的一般表达式[15]为

式中:Ai,ωi为正值;φi∈[0,2π]。

式(2)存在以下3种形式。

(1)角频率为0

ei=Aisin(φi),当 φi等于 0 或 π 时,ei=0,即该误差分量对系统传动误差的影响为0。

(2)角频率相等

设 i个(i=1,2,…,n)误差分量的耦合误差的振幅为 Bi、初相为 ξi,即对于 1 个误差分量,e1=A1sin(ωt+φ1),B1=A1,ξ1=φ1。

对于2个误差分量的耦合误差:

运用归纳法可得对于n个误差分量的耦合误差为

(3)角频率不相等

角频率不同的误差分量耦合误差的幅值目前暂无有效方法直接进行解析运算,为尽可能降低行星齿轮传动误差耦合补偿后的数值,对于角频率不同的误差分量 e1=A1sin(ω1t+φ1),e2=A2sin(ω2t+φ2),令两者的耦合当量啮合误差为 e1,2=e1+e2=A1sin(ω1t+φ1)+A2sin(ω2t+φ2),并假定 A1,A2,ω1,ω2,φ1为定值。将e2的初相值φ2的最小循环周期T=2π等间距分成 n 等份,即 φ2i=i×T/n,i=1,2,…,n。 依次对 i进行取值,当 i=1时,将 φ21=1×T/n代入 e1,2中,使用数值计算的方法得 e1,2对应的峰值和初相角为A11,2,φ12;同理,当 i=2 时,将 φ21=2×T/n 代入 e1,2中,得 e1,2对应的峰值和初相角 A21,2,φ22;以此类推,当 i=n 时,将 φ21=T 代入 e1,2中,得 e1,2对应的峰值和初相角分别为An1,2,φn2;最后对比分析出当 i取不同正整数时,其对应峰值 A1,2中最小的峰值A1,2(min)及最小峰值所对应的初相角 φ2(min),此初相角φ2(min)为所求数值分析最佳耦合补偿初相角,能有效降低耦合补偿相应峰值,从而更有效地提高系统传动精度。

实例计算:e1,2=8sin(30t+φ1)+15sin(50t+φ2),根据上述方法,当i=1时,对e1,2进行数值分析得其函数幅值,如图2所示。

图2 函数幅值变化图

由图2可知,e1,2所对应的最大幅值为 A11,2=22.950 0,对应初相角φ12=π/50。依次类推,得出当i取不同正整数时对应的峰值和初相角,将其所得数值制成表格,如表2所示。

表2 幅值与初相角的对应关系

3 实例3K行星齿轮当量啮合误差分析

3K型渐开线直齿圆柱行星齿轮减速机构,其基本参数如表3所示。

表3 行星齿轮基本参数

将表3中各参数代入行星齿轮传动误差模型式(1)中并整理得

令式(5)中方括号里每相依次为e1到e13,则e4+e8+e13=16×cos(π/9)×sinγpi+9.862×sin(γpi2-π/9),当 γpi=π,γpi2=π/9,此 3 个分量 e4,e8,e13传动误差的耦合补偿之和为 0,e(7ωs/8)= 13sin(7×ωst/8+βs+π/9),e(21ωs/200)= -25.887sin(21×ωst/200-βI2+π/9),e(ωs/8)= -0.699sin(1×ωst/8-βI+π/9),e(11ωs/24)= -8.778sin(11×ωst/24-βpi+π/2),此时 γs=βI-2π/9,γc=βI+8π/9,γI2=βI,βpi2 =βpi-7π/18,βs,βI2,βI,βpi取任意值。

将不同角频率的误差分量 e(ωs/8),e(7ωs/8)运用第2 节中的方法进行数值分析,令 ea= e(ωs/8)+e(7ωs/8),ωs=600,βI=π/9,T=2π,此时 ea=-0.699sin(75t)-13sin(525t+βs+π/9),βs=i×2π/100(i= 1,2,…,n,n=100)。对比分析所有的峰值,得出当i=95时,有最小峰值 A95a(min)=13.6311,则其对应初相角 β95s=95π/50为数值计算所求最佳误差补偿初相角。

同理, 在 ea的基础上令 eb= e(ωs/8)+e(7ωs/8)+e(11ωs/24),βs= 95π/50,此时 eb= -0.699sin(75t)-13sin(525t+59π/450)-8.778sin(275t-βpi+π/2),βpi=i×2π/100(i=1,2,…,n,n=100)。 计算并对比分析所有的峰值,得出当i=8时,有最小峰值=21.5847,则其对应初相角β8pi=8π/50为数值计算所求最佳误差补偿初相角。

同理,在 eb的基础上,令 ec= e(ωs/8)+e(7ωs/8)+e(11ωs/24)+e(21ωs/200),βpi= 8π/50,此时 ec= -0.699sin(75t)-13sin(525t+59π/450)-8.778sin(275t-7π/10)-25.887sin(63t-βi2+π/9),βI2=i×2π/100(i=1,2,3,…,n)。计算并对比分析所有的峰值,得出当i=94时,有最小峰值A9c4(min)=46.0663,则其对应初相角=94π/50为数值计算所求最佳误差补偿初相角。

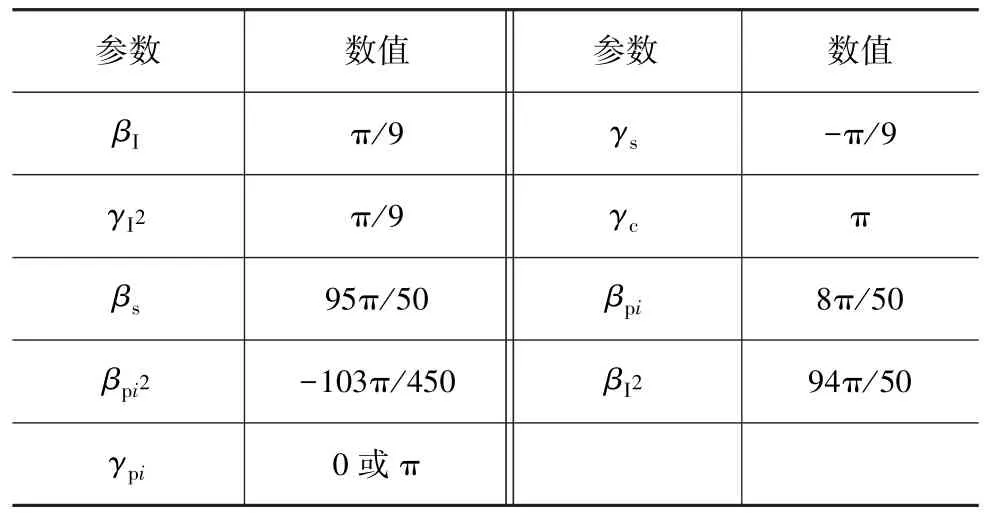

综上所述,运用数值计算方法得各误差初相的数值关系,如表4所示。

表4 误差初相数值关系

通过对比分析计算得误差初相最佳耦合补偿初相角,在相应零部件装配时,使用计算所得初相角进行装配,可先确定βI,再以βI为基准对太阳轮、行星架、行星轮进行误差初相调试装配,使3者的装配偏心误差初相与βI满足表4中数值关系,此时得到的系统传动误差为数值耦合补偿误差。

4 对比分析

4.1 数值分析与调试装配法之间的对比分析

根据文献[9]知 e(ωs/8),e(7ωs/8),e(11ωs/24),e(21ωs/200)和 e6,10,15的 耦 合 误 差 (即) 的 振 幅 B1~13≈48.364,即运用调试装配法可得行星齿轮传动误差ΔθsI2=212.19″。而在调试装配法基础上运用数值计算的方法得行星齿轮传动误差Δθsc=202.23″,传动误差降低9.96″,即传动精度提高4.7%。

4.2 随机装配传动误差的对比分析

假设各构件偏心误差分量的初相随机分配如表4所示,利用蒙特卡洛法对Δθsc进行5万次模拟计算,统计结果如图3所示。

图3 随机装配传动误差统计

图 3 中,Δθsc最小值为 154″,最大值为 748″,数学期望为459.56″,标准差为86.46″。可见数值计算传动误差Δθsc=202.23″比随机装配系统的传动误差小,降低257.33″,系统传动精度提高约56.0%,效果明显。

4.3 精度等级之间的对比分析

若将太阳轮a、行星轮f、行星轮g、内齿圈b、内齿圈e和行星架H提高一个精度等级,其加工偏心误差和装配偏心误差如表5所示。

表5 误差基本参数 μm

利用蒙特卡洛法在各误差初相随机分配情况下,对Δθsc进行5万次模拟计算,统计结果如图4所示。

图4 随机装配传动误差统计

由图 4 可知,Δθsc最小值为 110″,最大值为508″,数学期望为 314.96″,标准差为 58.37″。 可见数值计算传动误差比提高各构件加工精度随机装配后得到的系统传动误差小,降低112.73″,系统传动精度提高约35.79%。

5 结论

(1)运用数值分析法将行星齿轮各偏心误差转换为啮合线当量啮合误差进行数值分析计算,其行星齿轮传动误差为202.23″,比用调试装配法所得行星齿轮传动误差的212.19″降低9.96″,传动精度提高4.7%,说明在调试装配法基础上运用数值分析法这一方法是有效的。

(2)在各构件偏心误差分量初相随机情况下,利用蒙特卡洛法对随机装配系统进行传动误差分析,数值期望为459.56″。与之相比,实例运用数值计算所得传动误差小257.33″,降低了近56.0%,可见运用数值计算的方法可大幅减小系统传动误差,提高系统传动精度。

(3)在提高各构件一个加工精度等级的基础上,利用蒙特卡洛法对随机装配系统进行误差分析,得行星齿轮传动误差数值期望为314.96″,其行星齿轮传动误差仍然比运用数值计算所得行星齿轮传动误差大112.73″,可见运用数值分析的方法比提高各部件加工精度能更有效地减小行星齿轮传动误差,且提高加工精度等级所对应的加工成本更高。

(4)运用数值分析的方法可计算相应行星齿轮偏心类误差转换为啮合线当量啮合误差的各个初相值,使用数值分析所得初相角进行行星齿轮的装配和调试,可有效提高系统传动精度,减少系统传动误差,且此数值计算方法比调试装配法和提高行星齿轮各构件加工精度更经济、更有效。

[1] LITVIN F L,LU J.Computerized design and generation of double circular-arc helical gears with low transmission errors[J].Computer Methods in Applied Mechanics and Engineering,1995,127:57-76.

[2] LITVIN F L, GONZALEZPEREZ I, FUENTESA, et al.Topology of modified surfaces of involute helical gears with line contact developed for improvement of bearing contact,reduction of transmission errors,and stress analysis[J].Mathematical and Computer Modelling,2005,42:1063-1078.

[3] HIDAKA T,WANG H Y,ISHIDA T,et al.Rotational transmission error of K-H-V planetary gears with cycloid gear(1st report,analytical method of the rotational transmission error)[C].Japanese Mechanical Academic Society Collection:C,1994,60(570):645-653.

[4] 王成,方宗德,郭琳琳,等.人字齿轮齿廓修形优化设计与试验研究[J].西北工业大学学报,2010,28(2):224-227.

[5] 方宗德,郭琳琳,等.基于齿面印痕控制的弧齿锥齿轮公差优化设计[J].农业机械学报,2011,42(7):223-228,234.

[6] 王峰,方宗德,等.考虑安装误差的摆线齿准双曲面齿轮轮齿接触分析[J].农业机械学报,2012,43(9):213-218.

[7] 郭前建,杨建国,等.聚类回归分析在滚齿机热误差建模中的应用[J].上海交通大学学报,2008,42(7):1055-1059.

[8] 邓效忠,等.齿距啮合偏差对准双曲面齿轮传动误差的影响[J].航空动力学报,2013,28(3):597-602.

[9] 王朝兵,陈小安,陈宏,等.误差随机性对行星齿轮系传动精度的影响特性[J].重庆大学学报,2012,35(9):41-47.

[10] 王朝兵,陈小安,李云松,等.行星齿轮传动误差的耦合补偿研究[J].农业机械学报,2013,44(8):287-292.

[11] 袁古兴,王家序,肖科,等.偏心误差对滤波减速器传动误差的影响研究[J].机械科学与技术,2013,32(2):252-256.

[12] 唐进元,曹康,等.机床调整参数误差对小轮齿面误差影响规律的理论研究[J].机械工程学报,2010,46(17):179-185.

[13] LI S T.Effects of machining errors,assembly errors and tooth modifications on loading capacity,load-sharing ratio and transmission error of a pair of spur gears[J].Mechanism and Machine Theory,2007,42(6):698-726.

[14] 邓效忠,徐爱军,张静,等.基于时标域频谱的齿轮传动误差分析与试验研究[J].机械工程学报,2014,50(1):85-90.

[15] 日高照晃,山本信行,石田武.行星齿轮装置均载机构中的各种误差和载荷分配的关系[C].日本机械学会论文集:C编,1986,52(480):2200-2206.