催化裂化装置高危机泵的改造

2018-03-12高燕清朴泽林周柏成王威威

高燕清,朴泽林,周柏成,王威威

(1.中国石油吉林石化公司炼油厂,吉林吉林 132002;2.中粮生化能源(公主岭)有限公司,吉林公主岭 136100)

0 引言

在催化裂化装置生产过程中离心泵的运行好坏是确保装置安全平稳生产的关键。近些年随着科学技术的日益发展,技术水平的不断提高及新材料、新技术在炼油行业的广泛应用给机泵的平稳运行提供了有力的保障。通过对高危机泵进行改造,大大降低了关键机泵由于机械密封原因造成的设备损坏给装置安全生产带来的不利影响,实现了设备的本质安全。

针对重油催化裂化装置高危机泵在改造后的运行情况来看,良好的运行工况对机械密封使用寿命起到了决定作用,2011年装置对第一批高危机泵油浆泵和回炼油泵进行改造至今未发生一起由于机械密封原因产生的突发性泄漏。在随后的一年时间里为彻底消除机泵隐患,车间按照中油的关于加强高危机泵改造的相关要求对装置所有属于高危机泵的设备进行了集中改造,改造后运行情况良好实现了设备的本质安全。

1 高危机泵定义

高危机泵按照中油标准分为高温热油类、轻烃类和有毒有害类。高温热油类高危机泵输送介质最高运行温度≥自燃点或介质温度>200℃,例如油浆泵、回炼油泵等。轻烃类高危机泵输送介质为大气压力下非常容易挥发的烃类物质,一般指C5或更轻的烃类物质的单体或其混合物,例如稳定塔顶回流泵、凝缩油泵等。有毒有害类是在其生产、使用或处置的任何阶段,都具有对人、其他生物或环境造成潜在危害特性的物质,例如催化装置的酸性水管道泵等。

2 高危机泵概况

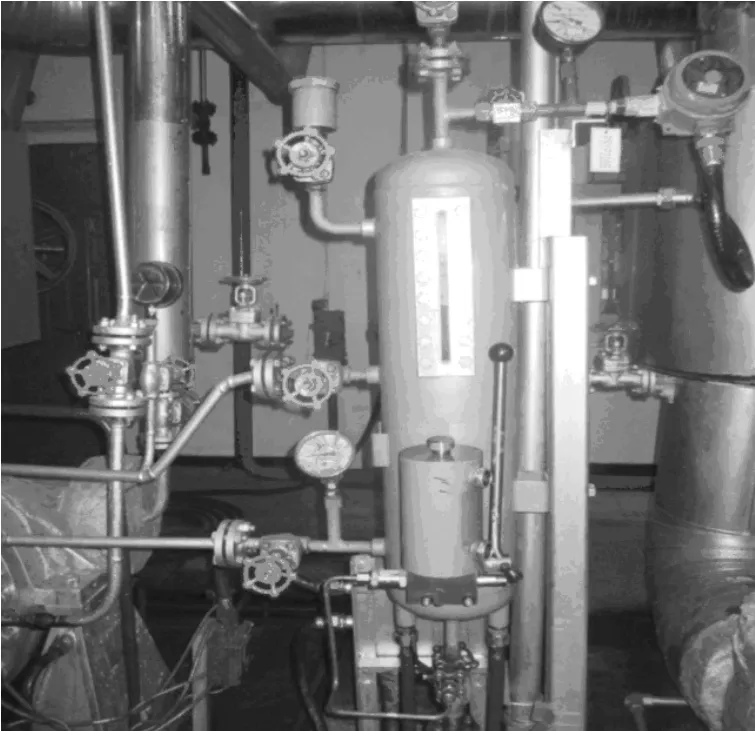

吉林石化公司炼油厂Ⅱ催化裂化装置(70万t/a)于1990年10月投入生产,2011年窗口短停检修过程中,对油浆泵、回炼油泵、稳定塔顶回流泵进行高危机泵改造,2012年对其余高危机泵进行改造,改造后高危机泵机封泄漏率大大降低。根据日常维护统计(以油浆泵为例),改造后的油浆泵串级密封实现连续运行3 a。高危机泵改造后密封形式分为双端面机械密封和干气密封两种,根据实际运行中各机泵的具体情况进行设计和改造,冲洗方案主要有PLAN53A+32(图1),PLAN53B,PLAN52+11和 PLAN72+PLAN76+11(图2),见表1。目前干气密封采用的气源介质是氮气,双端面机械密封隔离液罐内介质为10#工业白油。

3 改造措施

3.1 高危机泵二级密封微漏隔离液

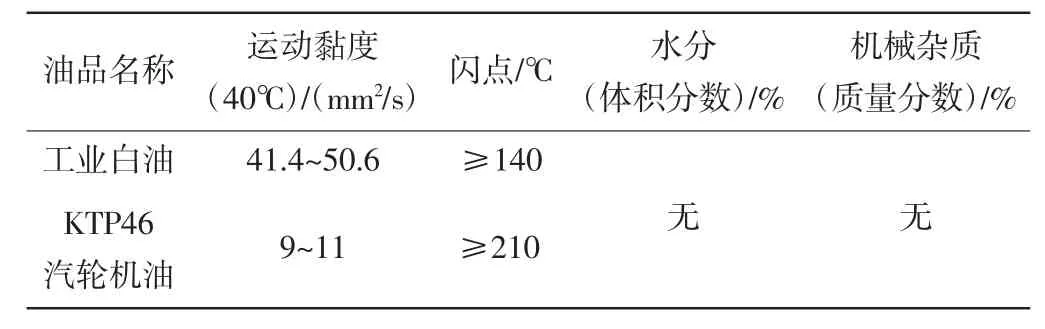

高危机泵改造过程中,串级密封隔离液罐内密封液采用KTP46汽轮机油与循环水进行换热以降低二级密封端面温度。实际的运行过程中发现二级密封存在微漏隔离液现象,长时间运行后泄漏量有扩大趋势。对串级密封罐内隔离液警醒油液分析发现,目前采用的KTP46汽轮机油含添加剂较多,成分较复杂,实际运行过程中其导热性及理化性能影响密封的使用,造成端面渗漏隔离液。通过与油品供应商的沟通及对油品理化性能的了解后决定将KTP46汽轮机油更换为10#工业白油,更换后泄漏量明显下降。在日常维护中发现,10#工业白油的导热性能较好,能在一定程度上降低密封的工作环境温度,并且机封在长时间运行后泄漏量较之前采用的KTP46汽轮机油有明显的下降,并且泄漏量没有明显扩大趋势,从根本上解决了二级密封端面泄漏给机封造成的隐患。10#工业白油与KTP46汽轮机油理化指标对比见表2。

图1 高危机泵冲洗方案(PLAN53A+32)

图2 干气密封方案(PLAN72+PLAN76+11)

3.2 改善高危机泵密封腔运行环境

为防止机封内部补偿原件处结垢及杂质进入密封腔造成机封泄漏,引入冲洗介质为密封提供良好的工作环境,提高机械密封的使用寿命。催化裂化装置高温热油泵大多采用比较干净的轻柴油作为冲洗液,投用过程中应控制冲洗液的温度、压力和流量。为了更好地控制外冲洗液的流量,在进入密封的冲洗管线上增加压力指示、流量显示,防止冲洗液投用过程中引起机泵抽空。此外,为防止冲洗液进入杂质,在总管上增设过滤器,确保冲洗液的清洁。正常生产过程中机泵备用时,外冲洗液处于投用状态,密封腔处于良好的工作环境中,防止介质长时间不流动导致密封腔介结,引起机封的泄漏。日常的维护过程中发现,冷油泵(轻质油泵)大多采用自冲洗(从泵出口引出管线到机封的密封腔做冲洗液)。实际运行过程中,由于自冲洗介质清洁度达不到要求,严重影响了高危机泵密封的长周期运转。对此改良冲洗方案,在冲洗管线上增加过滤器后,问题得到彻底解决。

表1 催化裂化装置高危机机械密封冲洗方案

表2 润滑油油品指标分析对照表

3.3 高危机泵报警联锁的投用

为更好地对现场高危机泵串级密封进行监控,改造过程中在串级密封隔离液罐增设高低液位报警和压力报警。根据各高危机泵运行参数合理选择压力报警值。高危机泵采用0.8 MPa氮气作为气源,由于高危机泵各泵腔的压力不同,在气源管线各分支安装减压阀调整氮气进入隔离液罐的压力,压力报警值通常设定在比罐压力高0.1 MPa或低0.1 MPa(针对不同的冲洗方案)。例如Ⅱ催化油浆泵出口压力1.1 MPa,隔离液罐减压后的气源压力0.4 MPa,压力报警值设定0.3 MPa,串级密封发生泄漏时会触发低液位及压力报警,监控人员能迅速采取措施切换泄漏机泵,确保不发生大的事故。

干气密封机泵现场气源为氮气,通过减压阀控制气源入密封压力0.3 MPa左右,控制干气密封流量(0.5~0.8)m3/h,泄漏的氮气排放到火炬系统,监测手段采取放火炬压力高报警。

4 改造效果

催化裂化装置高危机泵改造后,各关键机泵密封运行情况稳定,较改造前密封的泄漏率明显下降,降低了机泵的故障率,给催化裂化装置的长周期稳定运行提供了有力保障,实现了机械密封的长周期运行。