汽车正面25%重叠率碰撞车身前端结构设计

2018-03-10张君媛纪梦雪

张君媛,纪梦雪,王 楠,叶 威

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.清华大学 汽车安全与节能国家重点实验室,北京 100084;3.北京伊萨科技发展有限公司 销售部,北京 100094)

0 引 言

在所有汽车正面碰撞死亡事故中,小偏置(25%重叠)正面碰撞约占正面碰撞总量的四分之一,但在各国安全性法规及评价规程中,仅美国公路安全保险协会(Insurance institute for highway safety,IIHS)从2012年开始对小偏置正面碰撞做评价[1]。

本文统计了2012~2014年间IIHS公布的30款车型正面全宽碰撞、正面40%偏置碰撞以及正面25%重叠率碰撞试验的得分情况。其中正面25%重叠率碰撞工况的满分率是最低的。在25%重叠率碰撞试验中,车体结构完整性的评价得分相对于约束系统与假人运动及假人伤害两部分得分也最低。这种形式的碰撞对整车的考验在于前端结构(单侧)的吸能能力和侧围的纵向强度。国内外对该工况的研究主要集中在车体结构修改上,通常是根据某款车在该工况试验中出现的吸能不足、乘员舱侵入情况,对结构进行修改,再通过试验或CAE方法进行验证[2,3]。

本文建立了一种汽车正面25%重叠率碰撞工况下的简化有限元分析模型。提出一种从乘员舱临界侵入量角度出发的车体前端构件设计方法,即先针对原车吸能不足的情况,以侵入量为约束条件,提出前端主要纵向薄壁梁构件的目标吸能量,再将其分配到各子构件。然后,根据吸能目标利用薄壁梁理论模型进行薄壁梁结构断面的快速设计,使之在结构断面设计之初即满足总吸能量要求,以便最终满足侵入量的要求。

1 正面25%重叠率碰撞车辆等效简化模型建立

1.1 IIHS正面25%重叠率碰撞试验工况及评价方法

如图1所示,IIHS规定:该工况中正面重叠率为车身宽度的25%,碰撞速度为63.4~65.4 km/h,采用刚性壁障(其正面形状为一宽1000 mm、高1524 mm的长方形;右端为一半径150 mm、弧度115°的圆弧;碰撞面钢板厚度为38.1 mm),且要求在驾驶员侧放置一个50th百分位混Ⅲ男性假人[1]。

正面25%重叠率碰撞评价方法包括车体结构完整性、约束系统与假人运动及假人伤害3部分。每一部分评价分为“优秀”、“良好”、“及格”、“差”4个等级。其中,车体结构完整性评价部分包括10个测量点(以下称为侵入量监测点)侵入量的评价:A柱上、下部,仪表板上、下部,歇脚板,左侧地板,制动踏板,驻车踏板,门槛,转向柱。

图1 正面25%重叠率碰撞试验工况Fig.1 25% overlap frontal collision test condition

1.2 车辆-假人有限元基础模型的建立及分析

本文以某乘用车为研究实例,在Pam-Crash/Safe软件中建立了该车型有限元模型的IIHS正面25%重叠率碰撞工况仿真模拟环境。图2为25%重叠率正面碰撞车辆-假人有限元基础模型,该模型的坐标系与车身坐标系相同。采用车辆主动碰撞固定壁障的方式进行模拟,冲击速度为64 km/h。图3为有限元基础模型在仿真模拟中的变形情况(为观察乘员舱的侵入情况隐藏了左前轮):A柱上部发生严重的弯折变形,A柱下部(即车门铰处)侵入量较大,左前门变形严重可能会导致车门不能顺利开启,同时前纵梁中段未充分变形,即车体前端构件吸能不足导致了严重的乘员舱侵入。

图2 正面25%重叠率碰撞车辆-假人有限元基础模型Fig.2 Basic vehicle-dummy finite element modelfor 25% overlap frontal collision

图3 基础模型正面25%重叠率碰撞变形结果Fig.3 25% overlap frontal collisional deformationresults of basic model

图4为有限元基础模型在该工况下碰撞前、后乘员小腿和足部运动状态对比图。小腿和足部伤害与A柱下部、歇脚板、左侧地板、制动踏板、驻车踏板、门槛(侧向)、下仪表板这7个法规规定的侵入量相关。

图4 碰撞前后乘员小腿和足部运动状态对比Fig.4 Comparison of legs and feet movements ofoccupant before and after collision

分析相关构件侵入量与小腿和足部伤害的关联,发现3条与小腿胫骨轴向力和胫骨横向弯矩相关的力的传递路径:第1条是保险杠与壁障接触产生的力使翼子板和前纵梁向后挤压,致使车门铰和门槛处产生变形挤压到小腿,使小腿受到胫骨横向力矩;第2条是保险杠与壁障接触产生的力传至前纵梁、副车架、发动机等,使其向后挤压侵入到前地板/前围下部(包括左侧地板、歇脚板、制动踏板、驻车踏板等法规规定的侵入量评价点),前地板/前围下部变形将力传至足部,使小腿受到胫骨轴向力;第3条是保险杠与壁障接触后受力向后挤压,导致发动机侵入乘员舱,使仪表板产生向后的位移,可能会挤压乘员小腿产生胫骨轴向力。将基础模型7个监测点的侵入量与法规临界侵入量[1](指法规规定的车体结构评分达到优秀的相关监测点的侵入量最大值)进行对比,如图5所示。该车驻车踏板、门槛及仪表板下部侵入量明显超过了法规临界侵入量。

图5 乘员舱侵入量与法规临界侵入量对比Fig.5 Comparison between intrusion of cabinand critical intrusion of regulations

基础模型碰撞前总动能为203 kJ,碰撞中总的吸能量为151 kJ。本文将该工况下车身吸能较多的构件分为3类:前端薄壁梁构件、前端其他构件和乘员舱构件。这3部分的吸能情况见图6。分析发现该工况下主要吸能构件依次为:前纵梁、翼子板、轮罩、前车门、副车架、前指梁、保险杠总成等。乘员舱构件吸能量之和约占总吸能量的40%,且该工况下乘员舱相当于单侧吸能,再次验证了车体前端构件吸能不足是乘员舱侵入过大的原因。因此后续设计中应降低乘员舱吸能量,将其分配给前端构件。

图6 三类构件吸能量-时间曲线Fig.6 Absorbed energy-time curves ofthree kinds of components

1.3 车辆等效简化模型的建立及验证

为对主要吸能件进行快速优化设计,本文对前纵梁、前指梁、副车架等部分进行简化。参照文献[4]的方法提取主要相关件的刚度特性(包括压溃刚度特性和弯曲刚度特性)和惯性特性,并对刚度特性和惯性特性进行参数化,在Pam-Crash/Safe软件中建立等效简化模型。具体的构件模拟及连接方式如下:主要吸能构件中非板件采用梁单元模拟,材料类型选择Beam214号材料,将参数化后的刚度特性曲线和惯性特性参数赋给相应构件的材料模型;板件则保留实际结构,与梁单元之间的连接方式采用Nodal Constraint节点连接。对吸能较小的构件,采用Beam201号材料模拟,只输入惯性特性参数。发生弯曲变形产生塑性铰的部位采用Spring220弹簧单元模拟[5,6]。

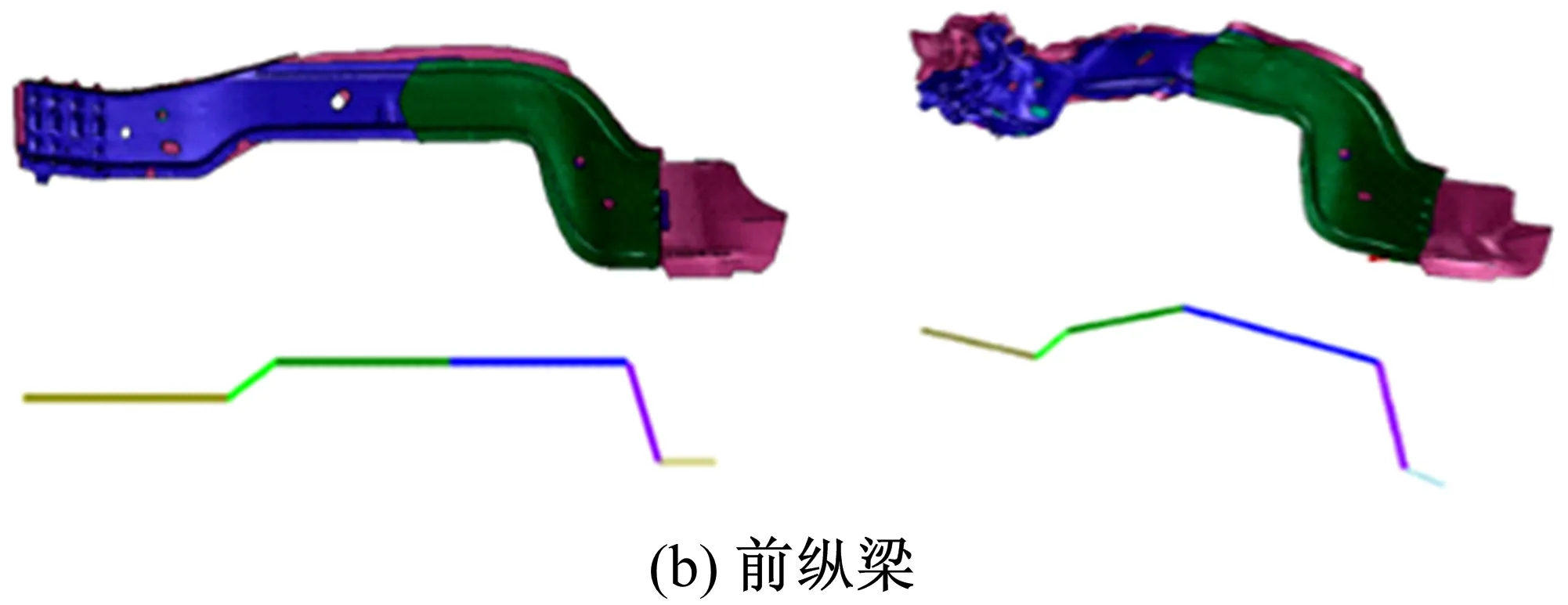

以前纵梁为例说明等效简化模型的建立过程。根据碰撞后变形特点,将前纵梁大致分成图7所示的4段进行简化:第1段主要为压溃变形;第2段既有压溃变形又有绕y轴和z轴的弯曲变形;第3段为绕y轴和z轴的弯曲变形;第4段为绕y轴和z轴的弯曲变形。等效简化模型见图8。采用同样的方法对前指梁和副车架进行简化。

图7 根据前纵梁变形特点分段Fig.7 Segmentations of front characteristics of deformation

图8 前纵梁简化模型图Fig.8 Simplified model side rail according toof front side rail

B柱之后的单元与前端侵入和乘员伤害的关联性小,用质量点代替。分别调整简化模型车辆前端(A柱之前)、后端(B柱之后)及整车的质量和质心位置,使之与有限元基础模型接近,得到最终的等效简化模型。图9为等效简化后的模型,蓝色的为被简化的构件。表1为有限元基础模型与等效简化模型质量和质心位置对比数据。

图9 等效简化模型Fig.9 Equivalent simplified model

图10为等效简化模型与有限元基础模型的变形过程对比图,两种模型的变形形式比较一致。

表1 有限元基础模型与等效简化模型质量和质心位置对比Table 1 Comparison of masses and centroid locations between basic finite element model and equivalent simplified model

图10 等效简化模型与有限元基础模型的变形过程对比Fig.10 Deformation Comparisons between basic finiteelement model and equivalent simplified model

等效简化模型最终吸能量为158 kJ,误差为4.6%。等效简化模型7个相关监测点的侵入量与有限元基础模型相比最大误差小于15%,如图11所示。

图11 等效简化模型与有限元基础模型监测点侵入量对比Fig.11 Comparison of intrusion at monitoring sitesbetween equivalent simplified model andbasic finite element model

2 正面25%重叠率前端结构抗撞性设计目标

一般来说,正面25%重叠率碰撞工况不同于全宽碰撞,车辆脱离壁障时(本文将该时刻定义为碰撞结束时刻)仍有一定的速度v。车体前端总的目标吸能量按下式计算:

(1)

式中:E0为车体前端总的目标吸能量;m为等效简化模型总质量(见表1);v0为碰撞初速度;v为碰撞结束速度;η定义为车体前端目标吸能比例,即车体前端目标吸能量与整车碰撞前后动能差之比。

本文经统计发现,正面25%重叠率碰撞工况下80%以上的车辆在碰撞结束时刻的速度为20~30 km/h,本文取v为25 km/h。根据文献[7],在正面全宽碰撞中为保证乘员舱不产生过大侵入,设计时一般令乘员舱吸能量占总吸能量的20%~30%。正面25%重叠率碰撞时,乘员舱相当于单侧吸能,故本文将其吸能量限制在10%~20%,即车体前端目标吸能比例η为80%~90%,取η为0.85。由此得车体前端总目标吸能量为143 kJ。

原车辆-假人有限元基础模型前端结构除前指梁、前纵梁、副车架以外的构件共吸能33 kJ,因此前指梁、前纵梁、副车架的总吸能量需尽可能达到143-33=110 kJ。

反复修改等效简化模型中前指梁、前纵梁、副车架的特性参数,使7个相关监测点的侵入量不超过法规临界侵入量(误差控制在10%以内)。获得此时前纵梁、前指梁及副车架的吸能量-时间曲线,如图12所示。从图12中得出前纵梁(含吸能盒)占这3个构件总吸能量的目标吸能比例为55%,因此前纵梁(含吸能盒)的目标吸能量为60 kJ。

图12 前端薄壁梁构件吸能量-时间曲线Fig.12 Absorbed energy-time curves of frontalthin-walled beams

前纵梁是正面25%重叠率碰撞工况下最主要的吸能和传力构件,其前段和中段主要为薄壁直梁,通过压溃变形吸收能量;后段与乘员舱地板纵梁相连,为曲梁,主要为弯曲变形。

考虑车身总布置情况,将前纵梁后段分成两段来设计。将碰撞后等效简化模型中前纵梁各段变形吸能量占整个前纵梁吸能量的比例作为前纵梁各段目标吸能比例,即第1段(含吸能盒)目标吸能比例为57%,第2段为36%,第3、4段为7%。

考虑该工况右侧纵梁未充分变形只吸收很小的一部分能量,一般为左侧前纵梁的30%,将左侧前纵梁的目标吸能量(总目标吸能量减去右侧前纵梁目标吸能量,此处为45 kJ)作为单侧前纵梁的设计目标。为使设计的前端结构也适应正面全宽碰撞和40%偏置碰撞,左、右两侧前纵梁的设计保持一致。综合以上,前纵梁第1段(含吸能盒)主要变形方式为压溃变形,目标吸能量为26 kJ;第2段主要变形方式为压溃变形,目标吸能量为16 kJ;第3、4段主要变形方式为弯曲变形,两段总目标吸能量为3 kJ。采用相同方法算出前指梁和副车架各段目标吸能量,如表2所示。

前纵梁4段x向总长度为1188 mm。由发动机、车轮等布置要求确定前纵梁第1段(含吸能盒)、第2段、后两段x向设计长度分别为403、330、455 mm。其中,吸能盒x向长度与有限元基础模型相同,均为123 mm。各段吸能量、平均结构力按下列公式计算:

(2)

Eqi=Fqi×Sqi

(3)

Sqi=kqi×Dqi

(4)

式中:Eq为前纵梁压溃变形目标吸能量;Eqi为前纵梁第i段压溃变形目标吸能量;Fqi为前纵梁第i段目标平均轴向结构力;Sqi为前纵梁第i段压溃长度;kqi为前纵梁第i段压缩系数;Dqi为前纵梁第i段原长度。

表2 前纵梁、前指梁和副车架各段变形方式及目标吸能量Table 2 Deformation modes and target energy absorption of each segment of front side rail,shotgun and sub-frame

前纵梁前两段为压溃变形,综合考虑前两段压缩系数(一般为0.6~0.9[8])和逐级压溃系数(为保障逐级压溃一般为1.1~1.2[9])要求,由式(2)(3)(4)得到前纵梁第1段(含吸能盒)、第2段的目标平均轴向结构力分别为92、101 kN。

3 前端主要构件断面参数及材料设计

为使吸能盒在碰撞过程中充分变形吸能,将其材料选为2.0T/DC01。本文采用低碳钢矩形截面设计前端构件。低碳钢矩形截面薄壁梁平均轴向力计算公式如下[8,10]:

(5)

式中:F为平均轴向结构力;σ0为平均流动应力,低碳钢取486MPa;b为矩形截面长宽均值;t为薄壁梁厚度;υ0为动态载荷;c为特征应变率,低碳钢取40s-1,p为材料敏感度度量值,低碳钢取6。

取前纵梁1、2段厚度与有限元基础模型相同,均为2.0 mm,由式(5)得到前纵梁1、2段断面的长宽均值分别为161、117 mm,取第1段截面长162 mm、宽160 mm,第2段截面长140 mm、宽94 mm。前纵梁后两段主要为弯曲变形,压溃变形很小,且与地板纵梁相连,属渐变面截面。设计这两段断面时综合力的传递和弯曲变形吸能量要求,参照文献[8]将厚度取为3.0 mm。最终前纵梁设计前后模型见图13。

采用同样的设计方法得到前指梁和副车架的设计方案,前指梁和副车架设计前后模型分别见图14和图15(设计后新模型均未进行工艺设计)。

图13 改进设计前、后前纵梁模型Fig.13 Front side rail models before and afterimproved design

图14 改进设计前、后前指梁模型Fig.14 Shotgun models before and after improveddesign

图15 改进设计前、后副车架模型Fig.15 Sub-frame models before and after improved design

前纵梁、前指梁和副车架各段目标平均轴向结构力、材料、厚度及截面尺寸等见表3。

4 整车性能验证

为了验证所设计车身前端结构相关构件的合理性,用设计的前纵梁、前指梁和副车架替换原有限元基础模型中相应的构件得到新的有限元模型。

正面25%重叠率碰撞工况下,新模型7个监测点侵入量除歇脚板和左侧地板外其他监测点实际侵入量均显著减小,且未超过法规临界侵入量(见图16)。

新模型与原模型在正面全宽碰撞工况下的B柱加速度波形对比如图17所示,加速度峰值略低于原模型,峰值点稍有提前,不会对约束系统匹配带来新的问题[11]。

表3 前纵梁、前指梁和副车架各段目标平均轴向结构力、材料、厚度及截面尺寸Table 3 Target average axial structural forces, materials, thickness and cross-sections sizes ofeach segment of front side rail, shotgun and sub-frame

图16 改进结构正面25%重叠率碰撞乘员舱侵入量Fig.16 Cabin intrusion of improved structure in25% overlap frontal collision

图17 改进结构与基础模型正面全宽碰撞B柱加速度波形Fig.17 B-pillar acceleration waveforms of improvedstructure and basic model in frontal fullwidth collision

将新模型正面40%偏置碰撞乘员舱侵入量与法规临界侵入量(该工况评价中达到满分的侵入量)对比,结果表明,各监测点侵入量均小于法规临界值。

5 结束语

作者提出的等效简化模型方法,一方面减少了优化计算量;另一方面,该方法以乘员舱侵入量作为约束条件,反推主要吸能构件的目标吸能量,再以此为目标,利用薄壁梁理论模型快速进行断面设计,从一定程度上实现了“正向设计”。

[1] Insurance Institute for Highway Safety (IIHS). Small overlap frontal crashworthiness evaluation rating protocol (version I) [S].

[2] Munjurulimana D, Nagwanshi D, Marks M. Small overlap impact countermeasures for automobiles [C]∥SAE Paper, 2015-01-1491.

[3] Elliott E, Roche C, Reddy J. Small overlap impact countermeasure-front door hinge pillar dual box [C]∥SAE Paper, 2016-01-0402.

[4] 武栎楠. 汽车正面抗撞性概念设计关键技术研究[D].长春:吉林大学汽车工程学院,2016.

Wu Li-nan. Research on key technology for conceptual design of vehicle frontal crashworthiness [D].Changchun: College Automotive Engineering, Jilin University,2016.

[5] Kecman D. Bending collapse of rectangular and square section tubes [J]. International Journal of Mechanical Sciences, 1983, 25(9/10): 623-636.

[6] Nikravesh P E, Chung I S, Benedict R L. Plastic hinge approach to vehicle crash simulation [J]. Computers & Structures, 1983, 16(1-4): 395-400.

[7] Malen D E. Fundamentals of Automobile Body Structure Design [M].Warrendale, Pennsylvania (USA):SAE International, 2011:224-226.

[8] 刘乐丹. 某乘用车正面碰撞波形优化及其方法研究[D].长春:吉林大学汽车工程学院,2011.

Liu Le-dan. Research on optimization and methods for frontal crash waveforms of a passenger car [D].Changchun: College Automotive Engineering, Jilin University, 2011.

[9] 郝玉敏. A15EV电动车车体结构正面抗撞性研究[D].长春:吉林大学汽车工程学院,2015.

Hao Yu-min. Research on frontal crashworthiness of A15EV electric vehicle body structure [D]. Changchun: College Automotive Engineering, Jilin University,2015.

[10] Abramowicz W. Thin-walled structures as impact energy absorbers [J]. Thin-Walled Structures, 2003, 41(2): 91-107.

[11] 王大志. 基于乘员保护的汽车正面碰撞结构设计与变形控制研究[D].北京:清华大学机械工程学院,2006.

Wang Da-zhi. Research on structure design and deformation control for vehicle frontal collision based on occupants protection [D]. Beijing: College of Mechanical Engineering,Tsinghua University, 2006.