循环水泵液控蝶阀系统DCS改造

2018-03-09黄万武

黄万武

摘 要:通过对电厂循环水液控蝶阀PLC控制系统、油路的研究,以及经过DCS控制改造,有效地解决就地PLC及其他电气设备故障率高的问题。通过对文章的分析,希望对相关工作提供参考。

关键词:液控蝶阀;DCS控制;信号隔离

中图分类号:TH318 文献标志码:A 文章编号:2095-2945(2018)07-0046-03

Abstract: Through the study of PLC control system and oil circuit of circulating water hydraulic butterfly valve in power plant, as well as the improvement of DCS control, the problems of high failure rate of local PLC and other electrical equipment are effectively solved. Through the analysis of the article, the author hopes to provide a reference for the work concerned.

Keywords: hydraulic butterfly valve; DCS control; signal isolation

引言

循环水系统是火电厂重要的辅机系统。由于液控蝶阀兼有截断水流和止回阀两种功能,阀门在关闭时具有二阶段缓冲功能,有效防止由于突然停电或事故停泵时产生较大的水锤和压力波动,保护水泵和系统管路。由此,全液压控制蝶阀在火力发电厂得到广泛的应用。但在由于液控蝶阀控制系统故障导致的机组跳闸事故也是不少的。

福建省福能鸿山热电厂地处福建省泉州石狮市,一期2台超临界600MW燃煤发电机组采用东方汽轮机有限公司生产超临界抽汽凝汽式汽轮机,循环冷却水采用母管制循环冷却水供水系统,使用海水作为循环冷却水水源,配有4*75%容量循环水泵,出口液控蝶阀为铁岭阀门厂全液控止回蝶阀HD7Q42X-6ZN DN2200。整个控制系统采用PLC对液压控制装置进行控制。

1 出厂TWDIO PLC控制逻辑

1.1 预备动作

阀门接通电源,油泵自动启动,蓄能器补压蓄能,当压力达到16MPa时,SP2动作,油泵停止,蓄能器补压结束。

1.2 开阀

按下开阀按钮,电磁阀YV1获电动作,油泵启动,压力油进入油缸无杆腔,油缸带动蝶板转动,到达全开位置后,凸块转至接近开关SQ2,YV1失电复位,开阀结束。当蓄能器压力达到16MPa时,SP2动作,油泵停止。利用油泵上节流调整手柄,可以得到预定的开启速度,全开时间在35-120秒之间可调。

1.3 关阀

按下关阀按钮,电磁阀YV2、YV3获电动作,蓄能器的压力油进入油缸的有杆腔,油缸带动蝶板转动,到达全关位置后,凸块转至接近开关SQ1,关阀结束。关阀分快关、慢关两个阶段。开始关阀为快关段,时间为3-20秒之间可调;然后为慢关段,时间为8-60秒之间可调。快、慢关切换角在10-30度之间可调(在油缸端部)。

1.4 补压

为保证阀门的正常运行在全开和全关位置,当蓄能器的压力低于14Mpa时,油泵启动,给蓄能器补压,当蓄能器的压力达到16MPa时油泵停止,蓄能器补压结束。为保证阀门在全开和全关位置工作可靠,当阀门在全开位置且无杆腔的压力低于3MPa时,电磁铁YV3、YV1得电动作,蓄能器的压力油进入油缸无杆腔进行全开保压。当阀门在全关位置且有杆腔的压力低于3MPa时,电磁铁YV3、YV2得电动作,蓄能器的压力油进入有杆腔进行全关保压。

1.5 手动操纵开、关阀门

本阀液压站设有手动油泵当在故障状态下或在无电源时,可用手动油泵对蓄能器进行补压,利用手动操纵YV3、YV2及YV1完成阀门的开启或关闭。

2 存在问题

由于液控蝶阀远方、就地控制都得通过就地PLC控制器,PLC控制器无故障报警,可靠性差,一但故障会造成蝶阀无法操作,可能造成两台机组循环冷却水倒流,严重危及双机运行。蝶阀动力油路上控制电磁阀由一个整流器提供直流电源,整流器一但故障损坏,也会造成蝶阀无法操作,因没有设计电源监视报警功能,不能及时发现故障。系统内压力开关无远方反馈,无法及时发现设备异常。

3 改进措施及成效

依照原厂供逻辑把逻辑做到DCS上来。就地保留PLC控制器,取消原控制器连锁补压和就地开门的功能,保留原有顺控关门逻辑,减少可能存在的故障点。设计回路中远方就地都设计软硬两套隔离,要求正常运行时候必须切远方控制,远方控制取隔離继电器常闭节点,正常情况下不带电,安全可靠运行。

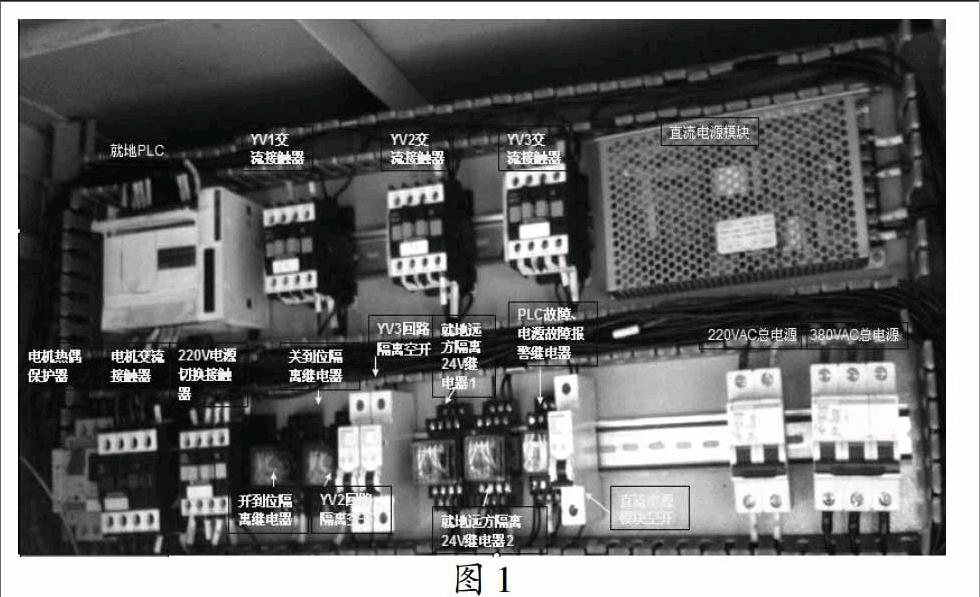

3.1 改造后PLC箱柜硬件布置(如图1)及新增通道说明:

(1)上排第一个为PLC控制器;(2)上排第二个为控制YV1的交流接触器;(3)上排第三个为控制YV2的交流接触器;(4)上排第四个为控制YV3的交流接触器;(5)上排第五个为交流转直流24V电源;(6)下排第一个为油泵电机热偶保护器;(7)下排第二个为油泵电机交流接触器;(8)下排第三个为交流220V电源切换接触器;(9)下排第四个为蝶阀开到位反馈继电器;(10)下排第五个为蝶阀关到位反馈继电器;(11)下排第六个为YV2回路就地远方隔离1P空气开关;(12)下排第七个为YV3回路就地远方隔离1P空气开关;(13)下排第八个为就地远方隔离直流24V继电器;(14)下排第九个为就地远方隔离拓展直流24V继电器;(15)下排第十个为直流电源监视继电器;(16)下排第十一个为PLC故障报警继电器;(17)下排第十二个为隔离交流转直流24V电源1P空气开关;(18)下排第十三个为交流220V电源空气开关;(19)下排第十四个为380V电机动力电源空气开关。endprint

新增DCS通道DI通道:(1)蓄能器补压停止SP1;(2)蓄能器补压开始SP2;(3)开阀补压SP3;(4)关阀补压SP4;(5)油泵故障;(6)油温过高;(7)泵站掉电;(8)直流电源失电。

新增DO通道:(1)油泵启动;(2)开阀电磁阀YV1;(3)关阀电磁阀YV2;(4)换向阀YV3(原有远方开关蝶阀信号,只需新增设2个通道)。

3.2 保留就地紧急关门操作

就地隔离YV2、YV3回路中设计了两个1P空气开关隔离,布置在箱柜从左向右数第一和第二个空开,如图1。正常运行状态下,这两个空开必须分开状态。只有在远方操作不了关门,紧急情况下,运行人员控制面板上切就地,送上第一和第二个空开,面板上操作关门按钮。蝶阀紧急关门。

3.3 电气信号隔离

由于這次改造增加了另外一套独立的控制系统,两套系统逻辑判断一致,这样如果不完全隔离的情况下,容易引起误动的情况。就地远方同时增设软硬两套隔离措施,确保信号完全隔离到位,如图下排第三和第四个继电器,在控制面板切换到就地的时候,这两个继电器同时带电,切换到远方的情况下,这两个继电器失电。

3.3.1 就地隔离措施

(1)输入PLC信号串入切换开关就地节点。

(2)PLC输出控制回路信号中,串入上面所说的两个继电器的常开节点,在串入之前提到的两个隔离空开,这样在切远方的情况下,就地的220V电源是绝不会输出去控制电磁阀。

3.3.2 远方隔离措施

(1)远方增设就地远方两个开关量节点,同时更改画面面板,在面板上显示蝶阀就地远方状态,在DCS中所有连锁逻辑中都与上远方信号,只有在远方状态下,DCS逻辑才进行逻辑判断。

(2)在DCS通道输出到电磁阀的硬回路中,串入上面所说的两个继电器的常闭节点,这样在就地操作的情况下,DCS的220V电源也是绝不会输出控制电磁阀。

3.4 逻辑优化

原先蝶阀有自带两套开阀和关阀补压的逻辑,是用来在开关门和正常运行中,开关回路油压低于3MPa时候,自动补压,确保开关回路油压,使阀门开关到位的功能。在开关阀补压的时候是取蓄能器油压,直接动作开关电磁阀。而原先的PLC逻辑中拿开阀补压来说,是这么做的,开到位信号,没有关到位信号,没有开关指令,开回路油压低的情况下,动作YV1和YV3电磁阀,开回路补压。关回路补压是逻辑也是同理反过来这么做的。这根据我们厂的实际情况,和之前运行中出现过的反馈装置的缺陷,存在一个很大的安全隐患。如果正常运行时,此蝶阀是关着的,那开回路油压肯定是低于3MPa的,开关阀指令也是肯定没有的,根据投产以来的经验,在下雨天及潮湿天气,由于绝缘不好和进水等原因,开关阀反馈出现过多次不正确或者丢失的情况,这个时候,在实际关门的情况下,很可能就会满足了开回路补压的逻辑条件,动作YV1和YV3电磁阀,门一下就打开了,在这种情况下,也是严重影响机组安全。开着的蝶阀也同理存在动作关门的情况。

改造方案:在开回路补压逻辑中多增加一条判断,阀门模拟量反馈大于70,这样更加真实的反应阀门状态,不会错误动作开回路补压逻辑,关回路补压逻辑多增加一条,阀门模拟量反馈低于30,这样不会错误动作关回路补压逻辑。

3.5 报警设置

(1)针对就地远方信号的重要性,增设了汽机二级报警,就地远方信号都失去或者都来的情况下,不论是卡件通道坏还是就地切换开关故障,报警都及时响起,通知运行人员联系热控人员处理。

(2)增设PLC故障自报警逻辑,一旦PLC故障,报警信号直接送到DCS,增设DCS汽机二级报警循泵房液控蝶阀PLC故障。

(3)控制蝶阀动作的三个直流电磁阀电源是有如图1所示的交流转直流24V电源提供的,原先此电源不具备报警功能,循泵房环境恶劣,一旦下雨天腐蚀的情况,直流电源损坏,蝶阀也处于失控状态,严重影响机组安全。增设此直流输出24V电源监视,一旦电源失电,报警继电器动作,信号直接送DCS,增设汽机二级报警。

(4)原先作为逻辑连锁的SP1、SP2、SP3、SP4压力开关,都不具备监视功能,如果运行中开关损坏,或者信号线松脱,压力开关无法正常连锁,会造成回路油压低,系统油压低等不安全现象。此4个压力开关都引入到DCS上来监视,且在画面中做了SP1开关低于14MPa延时报警油压低的功能,及时监测开关状态。

3.6 DCS逻辑

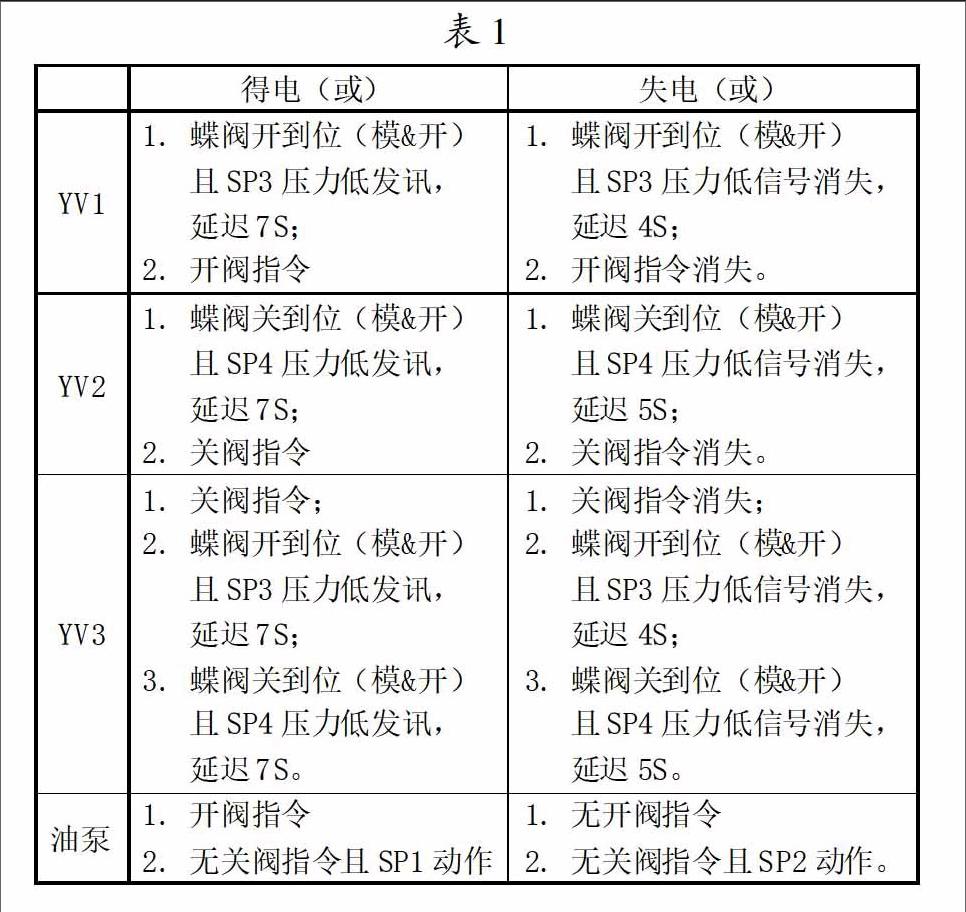

DCS逻辑如表1所示。

4 结束语

福建省鸿山热电厂循环水液控蝶阀控制系统经过这次的改造,实现了故障的可控在控,经过一年半的实践证明,液控蝶阀DCS改造是成功的,真正的保障了机组的安全稳定运行,对同类机组具有一定的参考价值。

参考文献:

[1]铁岭阀门厂.全液控止回蝶阀HD7Q42X-6ZN DN2200使用说明书[Z].2010.

[2]FOXBORO.IA系统说明书[Z].2011.

[3]王静明.600MW循环水泵液控蝶阀的使用和改进[J].广东电力,2005(02).endprint