石灰中和预处理磷石膏试验研究

2018-03-09巴太斌徐亚中卢文运王利娜石志刚

巴太斌,徐亚中,卢文运,王利娜,石志刚

(河南建筑材料研究设计院有限责任公司,河南 郑州 450002)

0 前言

据不完全统计,我国磷石膏的年排放量目前已达8000万t左右,累计堆存量超过3.5亿t,且排放量依然逐年增大[1]。与天然石膏相比,磷石膏中含有磷、氟、有机物等杂质,这些杂质对建筑石膏及其制品的危害很大[2]。其中,可溶性磷杂质对磷石膏性能影响最大,可使磷石膏的凝结时间延长,强度降低;可溶性氟杂质对磷石膏有促凝作用,当其含量较低时,对磷石膏的性能影响较小,但当其含量高于0.3%时,会显著降低磷石膏的强度[3]。因此,有学者提出研究磷石膏中所含杂质的影响机理是研究利用磷石膏制备高强半水石膏一个重要的出发点[4]。在以磷石膏为原料生产建筑石膏制品时,首先要进行除杂处理,消除有害杂质对石膏建材制品性能的影响,这是保证建筑石膏产品质量,实现其建材资源化、产业化的关键。

综合国内外磷石膏除杂方法,主要采用水洗、筛分、球磨、石灰中和、闪烧等预处理工艺,其中石灰中和工艺简单、成本低,除杂效果显著,应用较为广泛[5-6]。周富涛和石宗利[7]采用石灰中和法预处理磷石膏制备建筑石膏,结果表明,加入3%生石灰中和预处理的磷石膏在150℃煅烧,陈化4 d工艺条件下制备的建筑石膏,可达到GB 9776—2008《建筑石膏》2.0等级要求;吴世龙等[8]将磷石膏应用于填方工程,采用生石灰对磷石膏进行改性,对磷石膏、粉煤灰以及石灰复合材料的工程力学性能随生石灰掺量的变化规律进行了研究,综合比较发现,石灰掺量的变化对磷石膏的工程性质有较大影响。

尽管国内外研究者针对磷石膏已经做了很多有价值的工作,但目前有关石灰中和对磷石膏净化及性能变化影响规律的研究较少。本文在前期研究的基础上,重点分析生石灰掺量对磷石膏中可溶性磷和氟杂质含量变化、pH值、凝结时间、标准稠度用水量及制品强度的影响规律,为更好地利用磷石膏提供参考依据。

1 试验

1.1 原材料

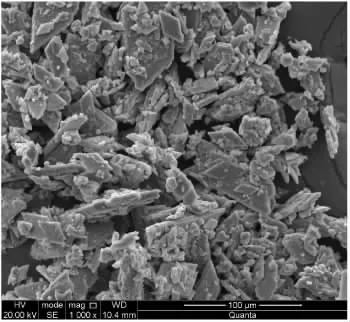

磷石膏:取自新密某磷肥厂,pH值为2.36,化学成分见表1,微观形貌见图1;生石灰:产自平顶山,有效CaO含量大于74%。

表1 磷石膏的化学组成及杂质含量 %

图1 原状磷石膏的SEM照片

由图1可见,该磷石膏晶体形貌呈片状,柱状晶体含量很少,且晶体表面附着很多杂质,将会影响烧制成建筑石膏的强度。现有研究[9]推测,磷石膏晶体表面附着的絮状物可能为有机物,粒状物为可溶性磷、氟。

1.2 试验方法

(1)将磷石膏放入干燥箱,40℃烘干至恒重。分别取干燥后的磷石膏和适量生石灰进行破碎、研磨、过80目筛,然后分别取1%、2%、3%的生石灰加入称量好的磷石膏样品中,均化处理后陈化24 h。

(2)将步骤(1)中的调节试样与去离子水按1∶10的质量比搅拌均匀,静置5 min后,取上层清液测pH值;根据pH值加入适当的生石灰,调节pH值为5.5,此时生石灰掺量为6%。

(3)将前述生石灰掺量分别为0、1%、2%、3%、6%的试样与去离子水按1∶10质量比研磨均匀,静置30 min后过滤,制成4种试料溶液。取上述试料溶液,分别采用磷钒钼黄双波长光度法和离子选择电极法测试石灰中和后磷石膏中可溶性磷及可溶性氟含量。

(4)将前述生石灰掺量分别为0、1%、2%、3%、6%的试样按不同煅烧制度进行煅烧,煅烧温度分别为160、170、180℃,煅烧时间分别为2.0、2.5 h,之后静置陈化6 d。

按照GB/T 17669.4—1999《建筑石膏净浆物理性能的测定》进行物理性能测试,GB/T 17669.3—1999《建筑石膏力学性能的测定》进行力学性能测试。

2 结果与讨论

2.1 可溶性杂质含量变化

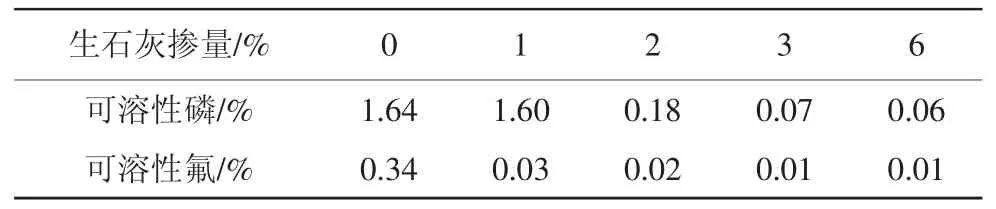

不同生石灰掺量条件下磷石膏中可溶性磷和可溶性氟杂质含量变化见表2。

表2 不同生石灰掺量条件下磷石膏中可溶性杂质含量

由表2可见,磷石膏中的可溶性磷与可溶性氟杂质含量随着生石灰掺量的增加整体呈下降趋势,且受生石灰掺量的影响较大。当生石灰掺量为1%时,磷石膏中可溶性磷含量与生石灰掺量为0的试样相比变化较小,由1.64%降低到1.60%,仅降低了约2.4%;随着生石灰掺量的增加,由1%升至3%时,可溶性磷含量迅速降低,到约0.07%,随后则变化缓慢。当生石灰掺量为1%时,磷石膏中可溶性氟含量与生石灰掺量为0的试样相比降低程度显著,由0.34%直接降低到0.03%,降低了约91.1%;随后,随着生石灰掺量的增加,可溶性氟含量变化缓慢。对比表2中磷石膏中可溶性磷和可溶性氟变化规律可以发现,当采用石灰中和法进行磷石膏改性时,若可溶性氟含量超过0.3%,石灰优先中和磷石膏中的可溶性氟,随后中和磷石膏中的可溶性磷;在生石灰掺量为2%~3%时,除杂效果较好,可溶性磷、氟含量符合GB/T 23456—2009《磷石膏》规定的一级品标准要求(可溶性磷≤0.8%,水溶性氟≤0.5%),符合磷石膏用于生产石膏建材的要求。

由于磷石膏的来源不同,其杂质组分千差万别,且在一定条件下,磷杂质还有可能成为激发组分,从而实现磷石膏的有效利用[10]。因此,可根据石灰中和除杂顺序的不同,在磷石膏中可溶性氟含量较高时,采用石灰中和的方法先除去可溶性氟,进而保证磷石膏的激发效果,这将为磷石膏的综合利用提供新的思路,值得进一步深入研究。

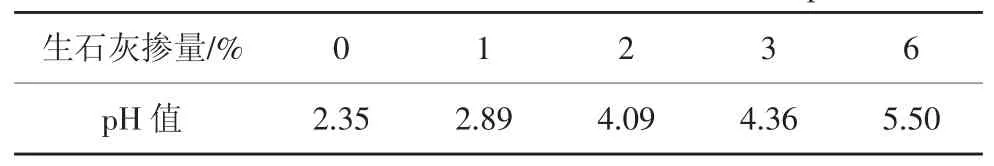

2.2 pH值变化

磷石膏溶液的pH值随着磷石膏中可溶性杂质含量的变化而变化,采用石灰中和方法可有效降低磷石膏的酸性,不同生石灰掺量条件下磷石膏溶液的pH值见表3。

表3 不同生石灰掺量条件下磷石膏溶液的pH值

由表3可见,磷石膏的pH值随着生石灰掺量的增加而增大,这主要是添加生石灰后,磷石膏中的可溶性磷、氟等酸性杂质含量迅速降低所致;当石膏溶液的pH值被中和至5.5时,磷石膏中的可溶性杂质仍未完全去除。

现有研究指出[5],根据计算去除磷石膏中可溶性杂质,所得磷石膏浆体pH值约为6~8,另有试验表明[11],建筑石膏的pH值在4左右时性能较佳,且磷石膏适宜的pH值应在4以上,因此建议用生石灰中和预处理磷石膏制备建筑石膏时,应结合化学成分分析合理计算,使磷石膏浆体呈现弱酸性,pH值控制在 4~5。

2.3 生石灰掺量对磷石膏物理性能的影响

2.3.1 对凝结时间的影响

磷石膏在不同煅烧制度、不同生石灰掺量条件下的凝结时间变化见表4。

表4 不同生石灰掺量条件下磷石膏的凝结时间

由表4可见:

(1)当不掺生石灰时,磷石膏的初凝时间和终凝时间均很短,结合表1可知,这是因为原状磷石膏中可溶性F-含量较高,达0.34%,而可溶性F-对磷石膏有很明显的促凝作用;掺入生石灰后磷石膏的凝结时间较未掺生石灰的明显延长,随着生石灰掺量从1%增大至3%时,磷石膏的凝结时间逐渐缩短,在生石灰掺量为1%时凝结时间最长,此时磷石膏受可溶性杂质的影响以可溶性磷为主,而可溶性磷具有缓凝作用,随着生石灰掺量的增加,磷石膏中的可溶性磷含量不断减少,可溶性磷杂质含量的变化最终影响了磷石膏的凝结时间;但随着生石灰掺量继续增加至6%时,磷石膏的初凝和终凝时间均显著延长,已超出建筑石膏对凝结时间的要求,这主要是因为生石灰掺量较高时,水化时将生成大量的Ca(OH)2,而Ca(OH)2凝结缓慢,最终导致磷建筑石膏的凝结时间变长。

(2)当生石灰掺量为1%~3%时,磷石膏的凝结时间随着煅烧温度的升高整体呈下降趋势,这主要是由于煅烧温度升高,半水石膏转化率升高,使得水化反应进程加快,进而缩短凝结时间。当生石灰添加量继续增加至6%时,磷石膏的凝结时间随煅烧温度的升高而不断延长,这可能与2种胶凝材料之间的物理-化学作用有关,需要进一步深入研究。

(3)在一定的煅烧时间范围内,磷石膏的凝结时间随着煅烧时间的延长而缩短,这主要与半水石膏的转化率有关,煅烧时间延长,半水石膏转化率升高,导致水化反应进程加快,凝结时间缩短。

2.3.2 对标准稠度用水量的影响

不同煅烧制度、不同生石灰掺量条件下磷石膏的标准稠度用水量见表5。

表5 不同生石灰掺量条件下的标准稠度用水量

由表5可知,在本实验掺量范围内,生石灰掺量对磷建筑石膏标准稠度用水量影响较小。有研究表明[7],标准稠度用水量随着生石灰掺量的增加整体呈下降趋势,但在较低掺量时变化不大[7],与本文研究结果一致。

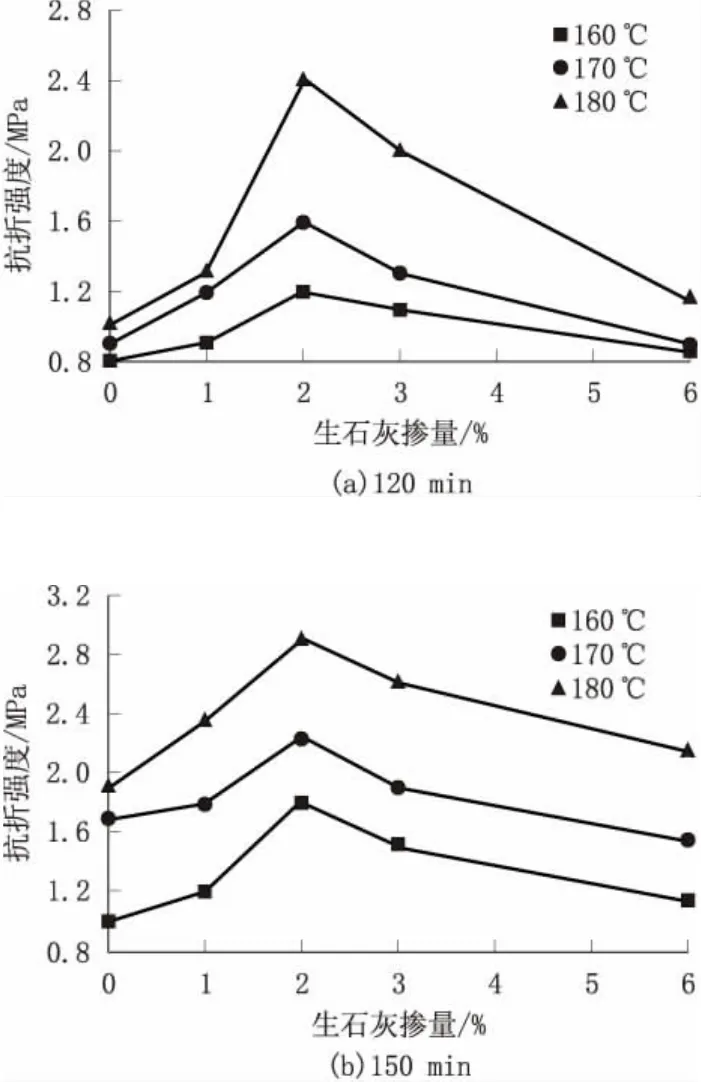

2.4 生石灰掺量对磷石膏力学性能的影响(见图 2、图 3)

图2 生石灰掺量对磷石膏抗折强度的影响

图3 生石灰掺量对磷石膏抗压强度的影响

由图2和图3可见:

(1)磷石膏强度随着生石灰掺量的增加呈现先提高后降低趋势,且变化幅度很大,说明磷石膏的力学性能对预处理过程中生石灰掺量较为敏感。原状磷石膏的强度很低,随着生石灰掺量的增加,其强度逐渐升高,在生石灰掺量为2%时达到最高值,经中和处理后的磷石膏抗折、抗压强度约为中和预处理前的1.5~3.0倍;随着生石灰掺量的增加,强度逐渐降低。结合图1磷石膏的微观形貌可以推测,这是由于原状磷石膏中杂质较多,水化时,由于磷石膏中的可溶性磷、氟等酸性杂质影响,使得半水石膏晶体相互间构成的结晶网络接触点较少,初始结构骨架难以形成,从而对磷石膏的宏观强度产生不利影响,表现为磷石膏本身强度不高;加入生石灰进行预处理后,磷石膏中可溶性磷及可溶性氟等杂质含量大幅减少,减弱了这些杂质的阻碍作用,这是磷石膏强度随预处理生石灰加入量的增加而提高的主要原因;随着生石灰掺量继续增大,超过最佳值后,水化时,溶液中将会有大量多余的生石灰,而半水石膏硬化快,生石灰消化慢,且消化时体积会发生膨胀,当过量的生石灰因消化而体积增大时,石膏已经凝固,从而使得试件发生破坏,产生细小裂纹,影响试件强度,表现为炒制的磷石膏2 h强度降低,生石灰掺量越高,这种影响越大。因此,磷石膏预处理应控制好生石灰掺量,过低或过高都会降低磷石膏的抗折、抗压强度。

(2)在一定的煅烧温度范围内,中和前后试样煅烧的磷石膏强度整体随着温度的升高而提高,这主要是由于温度升高,半水石膏转化率增大所致;磷石膏的2 h强度随着煅烧时间的延长而提高,说明煅烧时间延长,半水石膏转化率也升高。

综上所述,本试验条件下,采取生石灰中和法预处理磷石膏,当生石灰掺量为2%,pH值中和至4.09时,制得的建筑石膏性能最佳,可溶性磷、氟杂质含量分别为0.175%、0.02%,符合GB/T 23456—2009规定的一级品标准要求,在180℃、150 min煅烧制度下,磷石膏的2 h抗折强度为2.9 MPa,抗压强度为7.65 MPa,可以达到GB/T 9776—2008规定的2.0等级石膏的要求。

3 结论

(1)采用石灰中和法可有效去除磷石膏中的可溶性杂质,当磷石膏中可溶性氟含量超过0.3%时,石灰优先中和可溶性氟杂质。

(2)中和除杂过程伴随着磷石膏pH值的变化,在磷石膏呈弱酸性时,强度较高,建议采用石灰中和磷石膏制备建筑石膏时,达到的最佳pH值为4~5。

(3)在本试验掺量范围内,磷石膏标准稠度用水量受生石灰掺量的影响不大。

(4)磷石膏的凝结时间受生石灰掺量的影响规律复杂。当生石灰掺量不超过3%时,凝结时间随着生石灰掺量的增加先延长后缩短;当生石灰掺量为6%时,凝结时间显著延长。当生石灰掺量不超过3%时,磷石膏的凝结时间随煅烧温度的升高而缩短;当生石灰掺量为6%时,凝结时间基本随煅烧温度的升高而延长。凝结时间基本随煅烧时间的延长而缩短。

(5)采用石灰中和预处理磷石膏时,生石灰掺量对磷石膏的力学性能影响较大,掺量过低或过高将严重影响磷石膏的性能,在实际生产中一定要严格控制好生石灰掺量。

[1] 张欢.我国石膏建材“十二五”发展情况及“十三五”展望[J].硫酸工业,2017(5):5-9.

[2] 杨敏,钱觉时,王智,等.杂质对磷石膏应用性能的影响[J].材料导报,2007,21(6):104-106.

[3] 黄照昊,罗康碧,李沪萍.磷石膏中杂质种类及除杂方法研究综述[J].硅酸盐通报,2016,35(5):1504-1508.

[4] 茹晓红,马保国,黄赟.磷石膏制高强α半水石膏研究进展[J].新型建筑材料,2011,38(11):15-18.

[5] 彭家惠,张家新,万体智,等.磷石膏预处理工艺研究[J].重庆建筑大学学报,2000,22(5):74-78.

[6] 李凤玲,钱觉时,倪小琴,等.快烧对磷石膏脱水相组成及胶凝性能的影响[J].硅酸盐学报,2015,43(5):579-584.

[7] 周富涛,石宗利.磷石膏制备建筑石膏工艺研究[J].新型建筑材料,2004,31(3):13-16.

[8] 吴世龙,卢廷浩,杨德喜.石灰改性磷石膏的工程性质研究[J].江苏建筑,2007(6):49-50.

[9] 彭家惠,万体智,汤玲,等.磷石膏中的有机物、共晶磷及其对性能的影响[J].建筑材料学报,2003,6(3):221-226.

[10]Altun I A.Utilization of weathered phosphogypsum as set retarder in portland cement[J].Cement and ConcreteResearch,2004,34:677-680.

[11] 李箫,王莹,万惠文,等.磷石膏制建筑石膏的试验研究[J].武汉理工大学学报,2015,37(12):40-46.