内置式发热实木复合地板的电热性能1)

2018-03-07周兆兵朱兆龙薛宏李想张峰曹平祥

周兆兵 朱兆龙 薛宏 李想 张峰 曹平祥

(南京林业大学,南京,210037)

随着节能减排、低碳环保理念深入人心,内置式发热木地板也迎来了良好的发展机遇。内置式发热木地板是近几年响应木材加工领域提值增效战略而出现的技术含量较高的木质产品之一。它采用发热电缆、碳纤维、石墨烯等电热材料作为电热层,金属介质或导电胶等导热材料作为导热层,与实木板、纤维板等基材采用层叠的方法进行热压复合而成,通过发热材料通电发热,可将热量均匀地辐射到室内,温热空气“冷降热升”进行循环流动实现室内采暖效果。与传统供暖方式相比,内置式发热木地板取暖方式升温速度快且温度分布均匀,易于居室布置,脚热感性好[1-4],正在被越来越多的人群,尤其是没有集中供暖设施区域的人群认同和接受。

但是研究发现,市场上现有产品存在制造工艺复杂、维修或更换成本高、热传导效率不高、局部易发黑烧焦等诸多不足[5-6]。因此,发热木地板并没有在市场上得到实质性推广,依然处于探索与研究阶段。如何完善发热木地板生产技术一直是地板生产企业及林业科研院关注的热点[4-12]。

本课题组在“十二五”国家科技支撑计划课题的支持下,结合研究现状,根据发热材料的不同,制备了不同结构电热地板;借助红外热成像仪,测量地板表面温度变化及温度分布,研究不同发热材料及基材厚度对发热地板电热性能的影响,以期得出最佳发热地板结构,为进一步研究与产业化推广提供思路。

1 材料与方法

1.1 材料

上、下基材:多层杨木胶合板,3种厚度为6、8和10 mm,购自江苏肯帝亚木业有限公司。

胶黏剂:双组份异氰酸酯(简称EPI胶黏剂),主剂Prefere6101;固化剂Prefere6657,购自太尔化工(上海)有限公司产,单面涂胶量为210 g/m2。

导热材料:根据发热材料的不同进行选择,主要为铝条(截面尺寸为3 mm×9 mm)和铝薄片(厚度为0.5 mm),市场采购。

发热材料:选取地暖行业中成熟应用的自限温发热带、发热电缆、碳晶电热膜及碳纤维纸等4种典型发热材料进行分析。其中,自限温发热带购自芜湖市科华新型材料应用有限责任公司,发热线缆购自河北冀暖电子科技有限公司,碳晶电热膜购自EXA中国有限公司,碳纤维发热纸购自北京碧岩特种材料有限公司。

1.2 设备

试验中,双辊涂胶机、冷压压机等,均为实验室常规仪器设备。红外辐射性能的测试采用红外热像仪,型号Thermo Vision A20,美国菲力尔公司生产。

1.3 方法

内置式电热实木复合地板的制备:为方便研究,简化内置电热实木复合地板的结构,主要包括上基材、下基材、发热材料、导热材料等组成。不同发热材料具有不同工作原理与发热效果,其应用于地板结构设计时也应该有所区别。为了研究发热材料及基材厚度对地热地板的电热性能的影响,按下述两种方案进行地板结构设计。

①发热材料影响效果分析。采用相同的厚度、相似的结构以及4种不同发热材料,分别制备内置式发热实木复合地板用于试验,发热材料和导热材料分别置于上下基材的接触表面,保证两者紧密接触,如图1中a、b、c所示。

1.上基材;2.自限温发热带;3.导热材料(铝薄片);4.下基材;5.发热电缆;6.导热材料(铝条);7.碳晶电热膜或碳纤维纸。

②基材厚度影响效果分析。以碳晶电热膜作为发热材料,铝条作为导热材料,上基材厚度分别为6、8、10 mm,制备3种结构内置发热实木复合地板进行试验,碳晶电热膜置于下基材的上表面,铝条置于上基材的下表面,两者紧密接触,如图2所示。

以上地板均采用冷压制备,压力均为1.2 MPa,冷压时间为50 min,施胶量为210 g/m2;上基材的下表面和下基材的上表面均施胶。

地板电热性能的表征与测试:主要通过地板表面温升和温降曲线斜率[13],以及表面温度不均匀度[14-15]来表征地板的电热性能。采用红外热成像仪来采集试件表面温度变化情况,借助软件ThermaCAM Researcher Pro 2.7进行红外辐射数据处理分析,并将数据转化成可视化温度分布图像。测试时,在温度为10 ℃,相对湿度为60%的恒温室中,地板通电60 min,记录地板表面的温度升高变化值;断电自然冷却60 min,记录温度降低的变化值,记录时间间隔为5 min[13]。测试过程中,每种结构分别测试3块地板,记录并取平均值。

1.上基材(W=6、8、10 mm);4.下基材;6.导热(铝条);7.碳晶电热膜或碳纤维纸。

2 结果与分析

2.1 发热材料对地热地板性能的影响

升温曲线斜率可以表示升温速度快慢,斜率值越大,升温速度越快;而降温曲线斜率可以表示降温速度快慢,能反应地板保温性能的好坏,斜率值越小,降温速度越慢,保温性能越好。4种不同发热材料制备的地板表面温度变化数据汇总见图3、图4。

图3 通电60 min时试件表面温度变化情况

由图3可知,60 min内,自限温发热带、发热电缆、碳晶电热膜及碳纤维纸等制备的地板表面温度均随着通电时间而呈线性递增趋势,升温曲线斜率值分别为2.237 8(R2=0.991 5)、2.494 5(R2=0.964 5)、2.007 8(R2=0.996 2)和2.197 4(R2=0.970 8)。但从温差来看,60 min内4种发热材料的温差分别为25.93、27.05、21.97和23.87 ℃,均达到20 ℃以上,且之间相差不大,这远远高于行业标准中1h内的升温大于8 ℃的要求[16],说明4种发热材料均具有良好的发热效果。

由图4可知,60 min时间内,自限温发热带、发热电缆、碳晶电热膜及碳纤维纸等4种发热材料制备的地板表面温度随冷却时间呈线性递减趋势变化,降温曲线斜率分别为1.365 7(R2=0.961 3)、1.663 8(R2=0.962 8)、1.189 7(R2=0.979 4)和1.201 8(R2=0.989 8)。碳晶电热膜的降温曲线斜率值最小,降温速度最慢,即4种发热材料中,碳晶电热膜结构的地板保温性能比其他3种发热材料的好。

作为室内使用的产品,既要能快速升温,又要能有效保温,在升温效果相似的情况下,应优选保温效果较好的发热材料。通过上述表面温度变化情况分析,碳晶电热膜可作为内置式发热地板的发热材料。

不同发热材料的地板表面温度分布有一定的差异,本研究采用同一面积内板面最高温度与最低温度之差来表示温度不均匀度[14-15],计算如图5所示。自限温发热带结构地板的中心框评价区域中温度不均匀度为12.2 ℃。4种发热材料制备的电热地板的板面温度不均匀度的平均值如表1所示。可知,碳纤维纸结构的电热地板的板面温度均匀度最差,碳晶电热膜结构的温度均匀度最好。这是因为碳纤维纸两端的铜片是通过打孔的方式和碳纤维纸连在一起,这种连接方式存在的问题就是铜片和碳纤维纸接触不良,在通电过程中会出现局部点温度过高,甚至会使地板出现烧焦现象[4,17]。所以,碳纤维纸结构的电热地板虽然成本低,但是存在安全隐患,不宜长期使用。4种材料中,碳晶电热膜制成的地热地板表面温度分布更均匀,安全系数较高,可以优选作为内置式发热地板的发热材料,这与上述结论相同。

图4 自然冷却60 min时试件表面温度变化情况

图5自限温发热带结构的板面温度不均匀度计算示意图

2.2 基材厚度对地热地板性能的影响

图6、图7所示为3种不同上基材厚度(6、8、10 mm)制备的地板表面升温与降温过程。可知,3种结构制备的地板表面温度随通电时间呈线性递增趋势变化,升温曲线斜率分别为2.062 7(R2=0.978 5)、2.058 2(R2=0.996 9)和1.968 3(R2=0.995 9),即3种地板中,上基材厚度为6 mm的地板的表面升温速度最快,而10 mm的地板的表面升温速度最慢。这说明,上基材厚度越大,发热材料距离地板表面就越远,板面温升越慢。

3种不同上基材厚度的地板表面温度随冷却时间呈线性递减趋势变化,降温曲线斜率,分别为1.427 6(R2=0.990 5)、1.325 4(R2=0.986 9)和1.064 7(R2=0.992 6),即3种地板中,上基材厚度为6 mm的地板表面降温速度最快,而10 mm的地板降温速度最慢。这说明,随着上基材厚度的增加,地板表面的温降速度也越慢,上基材的厚度对于地板的保温性能有所影响,厚度提高,保温性能有所提高。

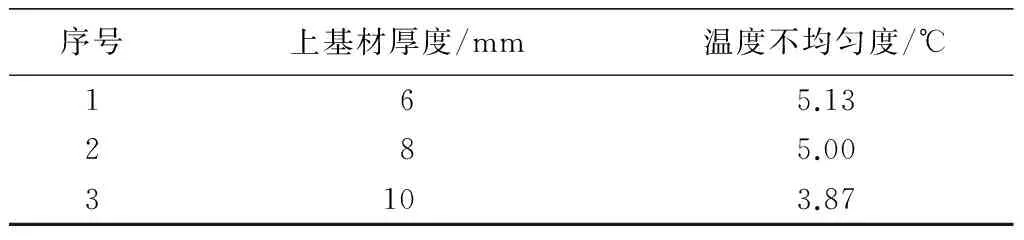

表2为3种不同上基材厚度制备的地板表面温度不均匀度情况。6 mm的上基材厚度地板的评价区域中温度不均度为5.13 ℃,为3种结构中最高;8 mm的上基材厚度地板表面温度不均匀度为5.0 ℃;10 mm的上基材厚度地板表面温度不均匀度为3.87 ℃。由此可见,上基材的厚度越厚,板面温升速度越慢,地板表面温度分布不均匀度越低,温度分布均匀性越好。

图6 上基材厚度不同时的时间-温度效应

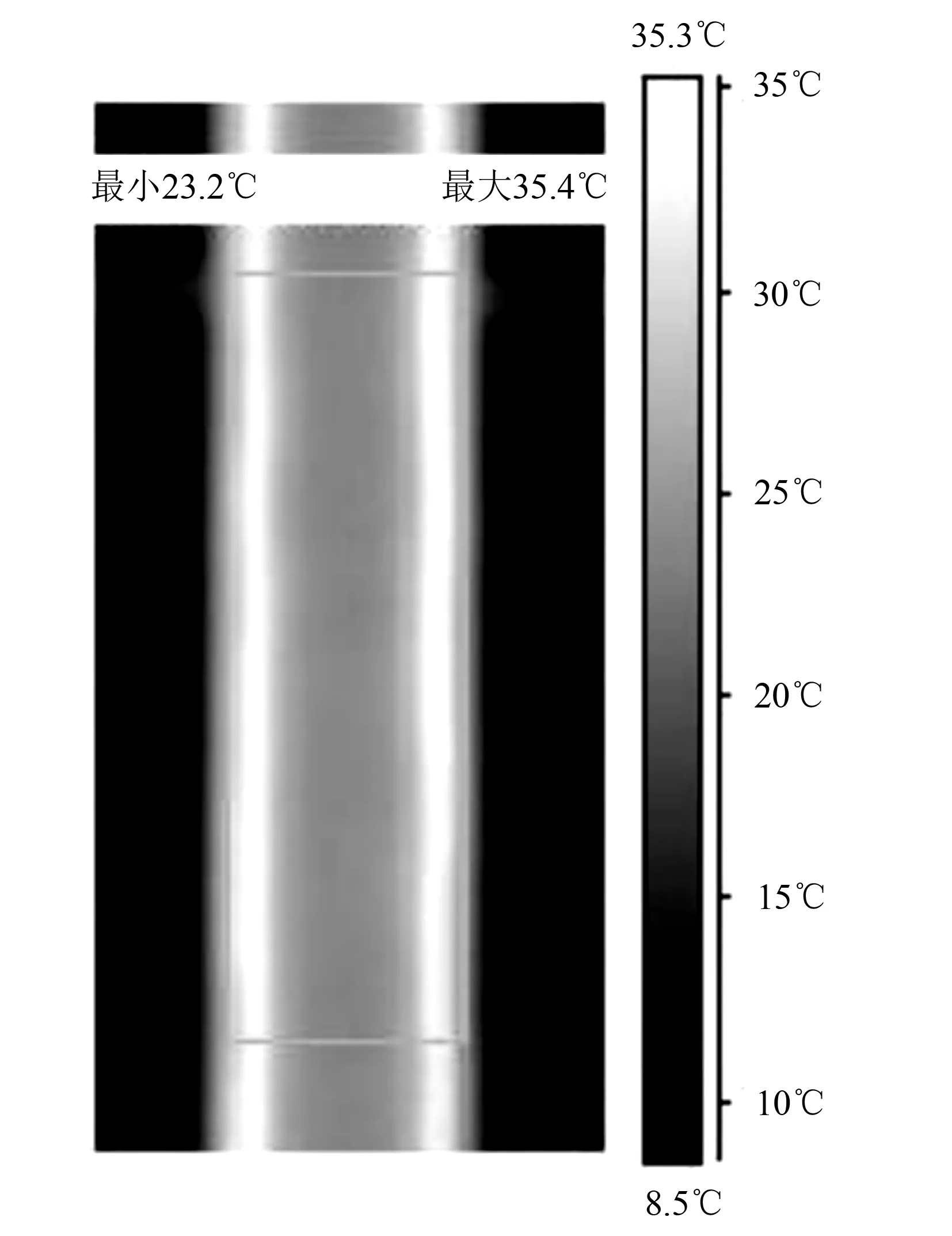

图7 上基材厚度不同时的板面温度分布图

序号上基材厚度/mm温度不均匀度/℃165.13285.003103.87

3 结论

自限温发热带、发热电缆、碳晶电热膜及碳纤维纸等4种不同发热材料所制备的地板具有不同的表面升温速率和降温速率。升温曲线均随着通电时间而呈线性递增趋势,降温曲线均随冷却时间呈线性递减趋势。其中,发热电缆的升温曲线速率和降温曲线斜率值最大,分别为2.494 5(R2=0.964 5)和1.663 8(R2=0.962 8),碳晶电热膜的升温曲线速率和降温曲线斜率值最小,分别为2.007 8(R2=0.996 2)和1.189 7(R2=0.979 4)。4种发热材料在60 min时间内的温差均高于20 ℃,且之间相差不大,远远高于行业标准中的要求,说明4种发热材料均具有良好的发热效果。但从保温性能上来讲,碳晶电热膜的保温效果较好。4种发热材料制备的地板表面温度不均匀度也有所不同,碳晶电热膜地板的表面不均匀度值最小,为8.6 ℃;碳纤维纸地板的表面不均匀度值最大,为14.6 ℃。综合考虑,可优选碳晶电热膜作为内置式发热地板的发热材料。

上基材厚度的不同,对地板的电热性能也有所影响。6、8和10 mm等3种上基材厚度制备的地板表面的升温曲线均随着通电时间而呈线性递增趋势,降温曲线均随冷却时间呈线性递减趋势。其中,上基材厚度为6 mm的地板表面升温曲线斜率值和降温曲线斜率值均最大,分别为2.062 7(R2=0.978 5)和1.427 6(R2=0.990 5);而10 mm的地板表面的升温曲线斜率值和降温曲线斜率值最小,分别为1.968 3(R2=0.995 9)和1.064 7(R2=0.992 6)。这说明,上基材厚度越大,发热材料距离地板表面就越远,板面温升越慢;但保暖效果则随着上基材厚度的增加而有所提高。3种不同上基材厚度的地板表面温度不均匀度有所不同。上基材厚度的增加,板面温升速率减慢,有利于温度传递均匀,使板面温度不均匀性下降。这说明上基材厚度的增加,地板的表面温度分布均匀性较好,可优选上基材厚度为8 mm作为内置式发热实木复合地板的经结构。

[1] 王艳伟,孙伟圣,徐立,等.地采暖用实木地板的研究进展[J].林业机械与木工设备,2013,41(6):8-10.

[2] 高建忠.电采暖地板发展现状与趋势[J].国际木业,2015(8):4-5.

[3] 李佳峰,刘振东.中国地热地板发展趋势[J].中国建材科技,2016(4):88-90.

[4] 袁全平,梁善庆,曾宇,等.内置电热层电采暖木竹地板技术现状[J].林产工业,2015,42(8):6-9.

[5] 南京林业大学.一种自发热实木复合地板:ZL201621450111.3[P].2016-12-27.

[6] 南京林业大学.发热地板电路安全快速连接结构:ZL201621450112.8[P].2016-12-27.

[7] 潘彪,石江涛,朱一辛,等.以杉木纵横交错层积材为基材的地热地板研制[J].林业工程学报,2015,29(4):75-78.

[8] 阙泽利,赵晓旭,李哲瑞,等.小径级杉木制备内置碳纤维电热线地热地板[J].木材工业,2015,29(4):9-13.

[9] 杨保铈,贺绍均,王丰,等.杉木集成材薄板制备电热地板的热工性能[J].林业工程学报,2016,30(1):46-50.

[10] 张泽前,吴再兴,陈玉和,等.电热竹木复合地板的制备工艺[J].木材工业,2016,30(1):14-17,30.

[11] 肖瑞崇,陈玉和,包永洁,等.竹木电热复合材料的通电老化性能研究[J].木材工业,2017,31(4):19-23.

[12] 袁全平,梁善庆,傅峰.碳纤维电热功能复合纤维板的制备工艺[J].木材工业,2017,31(4):14-18.

[13] 周兆兵,傅峰,张洋.远红外木质功能材料及其性能测试[J].东北林业大学学报,2011,39(12):77-79.

[14] 孔琼香,俞炳丰,潘振,等.地板送风室内温度不均匀分布特性的实验研究[J].西安交通大学学报,2006,40(9):1074-1078.

[15] 杨昆,杨立,苏高,等.基于红外测温的柴油机排气温度不均匀度诊断[J].红外技术,2014,36(3):244-248.

[16] 国家林业局.地采暖用木质地板:LY/T 1700-2007[S].北京:中国标准出版社,2007.

[17] 李灵忻.高性能碳纤维纸及其应用[J].高科技纤维与应用,2002,27(5):15-16,40.