气液固三相流态化盐酸连续浸出钛精矿制备人造金红石的工艺研究

2018-03-07邓科

邓科

(1.宜宾学院,四川 宜宾 644004;2.成都玖得环保科技有限公司,四川 成都 610000)

人造金红石又称合成金红石,是利用化学加工方法,将钛精矿中的大部分铁及钙、镁等成分分离出去所生产的一种在成分和结构性能上与天然金红石相同的富钛原料,其TiO2质量分数视加工工艺不同在88%~96%之间波动,是天然金红石的优质代用品。

目前,国内盐酸浸出法制备人造金红石工艺经过多年的技术积累形成了两种方法:蒸煮球浸出和液固流态化浸出。蒸煮球浸出是将钛精矿在蒸煮球中于130~140 ℃下反应,除去其中的铁、钙、镁、锰等大多数杂质后得到人造金红石产品;液固流态化浸出是利用循环盐酸作为动力源,蒸汽作为热源对循环盐酸加热,循环盐酸在泵的输送下,从浸出反应器底部进入,使固体物料始终处于流化状态,保证钛精矿与盐酸充分接触,完成浸出反应。目前这两种工艺只能间歇生产,而且反应时间较长,特别是随着盐酸浓度的降低和钛精矿中杂质含量变少、活性降低,反应速度越来越慢,使得钛精矿中的杂质浸出不完全而得到品位较低的人造金红石产品。同时,蒸煮球加压浸出过程中不停转动对其中的反应物料进行搅拌,导致人造金红石产品颗粒细化,使其难以用作沸腾氯化的原料,只能在电焊条、搪瓷等低端领域使用;而液固流态化浸出虽然取消了机械搅拌可降低产品的细化率,但生产过程中仅采用盐酸循环流动的方式使得钛精矿与盐酸的表面接触不够充分,导致其产品中杂质含量较高,从而影响人造金红石的品位。

为克服现有盐酸浸出法生产人造金红石工艺中存在的不足,本文中报道一种液固搅拌充分、反应时间短且能连续化生产的气液固三相流态化连续反应工艺,用于盐酸浸出法制备人造金红石。同时,根据未反应的钛精矿和反应完成后生成的人造金红石两者密度的不同,通过调节气液的流速,在反应器内实现了人造金红石与钛精矿的同步分离,实现了人造金红石的连续化生产。钛精矿物料进入反应器下部后,于反应段在上升的气流与液流作用下呈流态化状态,当固体物料(主要是未反应的钛精矿和反应完成后生成的人造金红石)上升至扩大段时,由于反应器直径变大,其气液流速降低,因此固体物料受到向上的流体作用力变弱,此时,通过控制适当的气液流速,让密度较大的未反应钛精矿沉降至反应段继续进行酸浸出反应,而反应完成后得到的密度较小的人造金红石则在气液流体的作用下继续上升,经溢流口进入循环过滤器中分离出人造金红石产品。此外,对现有的人造金红石反应器结构进行了重大的改进,采用气液固三相流态化强化钛精矿和盐酸的反应,取消了盐酸加热系统,以压缩热空气作为热源和搅拌动力,具有反应过程接触面积大、混合均匀、传热传质效果好和温度易于控制等优点。

1 试验部分

1.1 原料规格

试验主要原料为钛精矿和盐酸,其中钛精矿为海南文盛公司的48#钛精矿,经过氧化还原改性后使用,其主要化学成分如下:w(TiO2)=48.1%,w(SiO2)=0.47%,w(Al2O3)=0.32%,w(CaO)=0.36%,w(MgO)=0.61%,w(FeO)=43.33%,w(Fe2O3)=5.86%,w(其他)=0.95%。

试验所用盐酸为宜宾海丰和锐有限公司聚氯乙烯厂氯乙烯单体合成工序洗涤废酸,质量分数为31%,将其配制为试验所需浓度后使用。

1.2 试验流程

改性钛精矿在预混槽中与来自后工序洗涤水充分混合配制成浆料,然后通过防腐砂浆泵从钛精矿进料口进入流态化反应器中;气液物料从反应器底部的气体进料口和液体进料口分别进入,经分布器和筛网进入流化床反应器中;在压缩空气的动力作用下,气、液、固相物料在反应器中被充分搅拌,在反应段中相互接触、均匀混合,完成反应。反应生成的人造金红石密度变小,在沉降段完成与未反应的钛精矿的分离。人造金红石在气液流体的作用下被带至溢流口进入过滤器,分离出人造金红石浆料后,滤液则通过循环泵进入反应器底部的填料式液相预分布器,与来自盐酸泵的补充盐酸继续通过管束式气液分布器进入反应段。循环过滤器分离出的人造金红石浆料进入人造金红石浆料槽,经防腐砂浆泵在压滤机中进一步进行固液分离,滤液即人造金红石母液另行处理。过滤的人造金红石经过洗涤后进行煅烧即可得到成品,洗涤水则对反应尾气进行洗涤后返回钛精矿预混槽,用于配制钛精矿浆料。

1—尾气出口;2—扩大段;3—泄压阀;4—沉降段;5—反应段;6—钛精矿进料口;7—管束式气液分布器;8—气体进料口;9—液体进料口10—液相预分布器;11—循环液进料口;12—气液分布段;13—液相分布管;14—气体分布板;15—筛网;16—溢流口。

图1三相流态化反应器结构示意图

Fig.1Structuraldiagramofthree-phasefluidizationreactor

1—改性钛精矿料仓;2—改性钛精矿预混槽;3—防腐砂浆泵;4—盐酸储槽;5—碱洗塔;6—氯化氢缓冲罐;7—水洗塔;8—氯化氢压缩机;9—空气压缩机;10—空气加热器;11—盐酸泵;12—冷凝器;13—三相流态化反应器;14—溢流管;15—循环过滤器;16—循环泵;17—人造金红石浆料槽;18—防腐砂浆泵;19—压滤机。

图2三相流态化连续浸出钛精矿制备人造金红石的试验装置示意图

Fig.2Diagramofatestdeviceforpreparationofsyntheticrutilebythree-phasefluidization

1.3 人造金红石质量分析

人造金红石中的TiO2含量和杂质含量的分析采用中华人民共和国有色金属行业标准YS/T 514.1—2009进行测定[1]。

2 试验结果与分析

2.1 钛精矿的氧化还原改性

为解决盐酸浸出过程中的粉化问题,使产品基本保持原矿粒度,对钛精矿采取氧化预处理措施。在氧化过程中其物相是不断变化的,随着氧化温度的升高逐渐生成FeTiO3-Fe2O3固溶体和金红石微晶(不溶于酸,也不溶于碱),氧化反应温度大于1 000 ℃后钛精矿结构几乎完全转变成Fe2O3和金红石TiO2微晶网状结构,更加稳定的金红石型TiO2大大降低了与盐酸反应生成TiOCl2的可能,从而有效抑制了钛精矿在浸出过程中发生的化学细化,使人造金红石产品基本保持和原矿一样的粒度。另一方面,由于钛精矿中有部分Fe2O3(砂矿型钛精矿Fe2O3含量更高),加上在较高氧化改性温度条件下钛精矿中的部分FeO也会被大量氧化成Fe2O3。有研究表明三价铁的浸出率明显低于二价铁的浸出率,三价铁的浸出率在40%~50%,二价铁的浸出率可高达99%以上。因此,经过氧化改性达到了TiO2不溶的目的,还须对其进行弱还原改性将其中的Fe2O3还原为FeO,以便于盐酸在较温和的工况条件下实现铁元素的快速浸出。

本试验所用改性钛精矿为海南钛精矿经过950~1 050 ℃高温煅烧2 h后,再在750~850 ℃温度下通氢还原2 h所得。经氧化还原改性的钛精矿的TiO2金红石化率>94%,w(Fe2O3)<3%,粒度基本保持原矿粒度不变。

2.2 影响因素分析

为了进一步详细考察各因素对改性钛精矿中杂质浸出率和TiO2收率的影响,本文中对酸矿比、盐酸浓度(进反应器的酸)、反应温度和空气流量进行了单因素试验。

2.2.1 盐酸浓度对杂质浸出率的影响

试验条件:酸矿比为6∶1,反应温度100 ℃,空气流量3 m3/h。

图3为盐酸浓度对FeO浸出率的影响,图4为盐酸浓度对MgO浸出率的影响,图5为盐酸浓度对Fe2O3浸出率的影响,图6为盐酸浓度对Al2O3浸出率的影响,图7为盐酸浓度对CaO浸出率的影响,图8为盐酸浓度对TiO2收率和产品品质的影响。

1)城际公路。城际间的高速、国、省、县等各级公路均应选取。在城市近郊、工矿区等公路过密地区,图上长度不足1 cm(实地面积2 500 m),平行间距不足5 mm(实地面积1 250 m)的短小岔线可酌情舍去[2]。

图3 盐酸浓度对FeO浸出率的影响

图4 盐酸浓度对MgO浸出率的影响

图5 盐酸浓度对Fe2O3浸出率的影响

由图3~图7可以看出:随着参与反应盐酸浓度的升高,FeO、MgO、Fe2O3、Al2O3、CaO等金属氧化物的浸出率也呈现出不断增大的趋势;当盐酸质量分数为18%~22%时,增大的趋势较为明显;当盐酸质量分数超过24%以后,前述金属氧化的浸出率随着盐酸浓度的增大显现出相对较小的增大幅度。

图6 盐酸浓度对Al2O3浸出率的影响

图7 盐酸浓度对CaO浸出率的影响

图8 盐酸浓度对TiO2收率和产品品质的影响

相应地,随着钛精矿中金属氧化物的浸出率不断增大,其产品人造金红石中的TiO2含量也在不断增大,但在盐酸质量分数超过22%后,TiO2增量变得极为平缓。另一方面,改性钛精矿中少量未金红石化的锐钛型TiO2在盐酸浓度较高的情况下发生酸解反应,以TiOCl2的形式进入溶液中,导致了TiO2的流失,使其收率降低,特别是在盐酸质量分数超过22%后,TiO2收率出现了快速下降的趋势。

由此可知:就本工艺而言,盐酸质量分数在22%左右是一个较为优选的工艺条件。

2.2.2 酸矿比对杂质浸出率的影响

试验条件:w(HCl)=22%,反应温度100 ℃,空气流量3 m3/h。

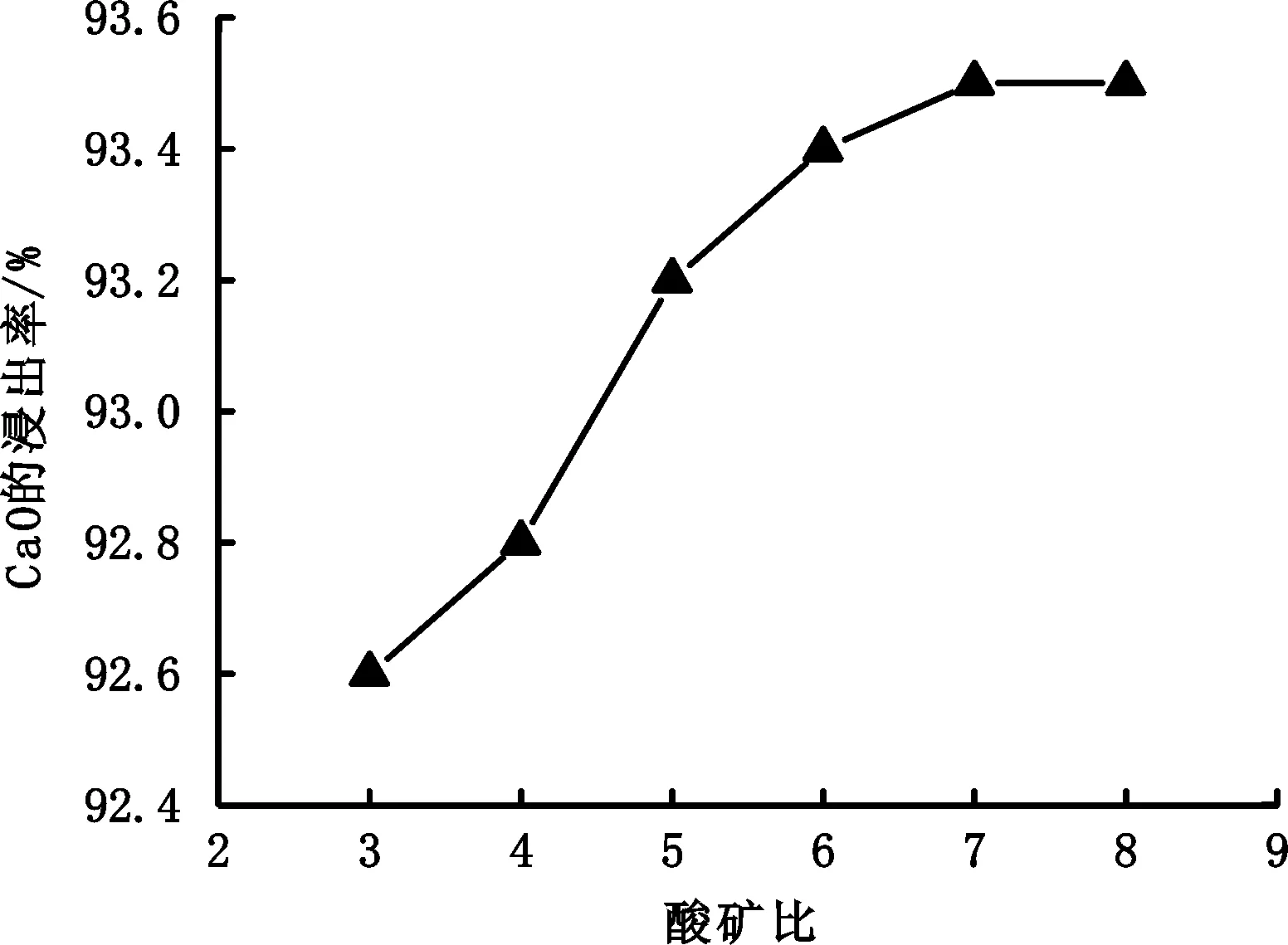

图9为酸矿比对FeO浸出率的影响,图10为酸矿比对MgO浸出率的影响,图11为酸矿比对Fe2O3浸出率的影响,图12为酸矿比对Al2O3浸出率的影响,图13为酸矿比对CaO浸出率的影响,图14为酸矿比对TiO2收率和产品品质的影响。

图9 酸矿比对FeO浸出率的影响

图10 酸矿比对MgO浸出率的影响

图11 酸矿比对Fe2O3浸出率的影响

图12 酸矿比对Al2O3浸出率的影响

图13 酸矿比对CaO浸出率的影响

图14 酸矿比对TiO2收率和产品品质的影响

试验结果表明:酸矿比对金属氧化物的浸出率影响是正面的,随着酸矿比的增大,金属氧化物的浸出率也增大,但不同的金属氧化物在不同的酸矿比下呈现出了不同的结果:FeO、MgO、CaO在酸矿比超过6∶1后,浸出率几乎不变;而Al2O3和Fe2O3的浸出率在试验范围内随酸矿比的增大一直呈现出不断增大的趋势。这说明了Al2O3和Fe2O3比FeO、MgO、CaO在同样的工艺条件下更难浸出,尤其是对比FeO和Fe2O3的浸出率可知:当FeO的浸出率达到98%时,Fe2O3的浸出率仅50%左右。进一步印证了相关学者就此问题的研究结论,由此也说明了对钛精矿还原改性的重要性,须控制钛精矿中三价铁的含量,尽可能将其还原为二价铁后才有利于酸浸出反应的进行。

酸矿比对产品中TiO2质量分数的影响与盐酸浓度对其影响趋势几乎一致,反应体系中盐酸绝对量的增加有利于提高钛精矿中金属氧化物的浸出效率,使得TiO2的含量提升。但TiO2的收率随酸矿比的增大几乎没有变化,这是由于盐酸绝对量的增加并没有提高反应体系中的盐酸浓度,而锐钛型TiO2的酸解反应只有在盐酸浓度较高的情况下才会明显发生,而酸矿比的增大并没有改变反应体系中盐酸的浓度,因此,TiO2的酸解反应未发生明显的变化,从而使得TiO2的收率保持在一个相对稳定的水平。

2.2.3 反应温度对杂质浸出率的影响

试验条件:w(HCl)=22%,酸矿比为6∶1,空气流量3 m3/h。

图15为反应温度对FeO浸出率的影响,图16为反应温度对MgO浸出率的影响,图17为反应温度对Fe2O3浸出率的影响,图18为反应温度对Al2O3浸出率的影响,图19为反应温度对CaO浸出率的影响,图20为反应温度对TiO2收率和产品品质的影响。

图15 反应温度对FeO浸出率的影响

图16 反应温度对MgO浸出率的影响

Fig.16EffectofreactiontemperatureonleachingrateofMgO

图17 反应温度对Fe2O3浸出率的影响

图18 反应温度对Al2O3浸出率的影响

图19 反应温度对CaO浸出率的影响

试验结果表明:FeO、MgO、CaO、Al2O3、Fe2O3等金属氧化物的浸出效率随着反应温度的升高呈现出近似线性增加的规律,同时产品中TiO2的含量也随反应温度成正比变化,可见升温有利于浸出反应的进行。另一方面,由于盐酸存在108 ℃的常压共沸点,要继续提升反应温度还须对反应体系进行加压,因为该反应体系温度与压力是相互关联的,随着压力升高,溶液体系的沸点升高,相应就可以提高浸出反应的温度,从而增加反应速率,提高金属氧化物的浸出率,使得产品中TiO2的品位得到提高。因此,采用加压浸出方案将是本工艺研究成功基础上的一个优化方向。

图20 反应温度对TiO2收率和产品品位的影响

2.2.4 空气流量对杂质浸出率的影响

试验条件:w(HCl)=22%,酸矿比为6∶1,反应温度100 ℃。

图21为空气流量对FeO浸出率的影响,图22为空气流量对MgO浸出率的影响,图23为空气流量对Fe2O3浸出率的影响,图24为空气流量对Al2O3浸出率的影响,图25为空气流量对CaO浸出率的影响,图26为空气流量对TiO2收率和产品品质的影响。

图21 空气流量对FeO浸出率的影响

试验结果表明:空气流量对不同金属氧化物浸出率的影响规律一致,在低流量阶段,金属氧化物的浸出率随三相床中空气流量的增大而升高,在空气流量为3 m3/h时候达到最高值;随着空气流量继续增大,FeO、MgO、CaO、Al2O3、Fe2O3的浸出率出现了快速下降的趋势。产品中TiO2的含量也随空气流量的线性增大出现了先增大达到一极值后快速减小的现象,而TiO2的收率却随空气流量的增大表现出快速增大的趋势。

图22 空气流量对MgO浸出率的影响

图23 空气流量对Fe2O3浸出率的影响

图24 空气流量对Al2O3浸出率的影响

图25 空气流量对CaO浸出率的影响

图26 空气流量对TiO2收率和产品品质的影响

在流化床反应器内,盐酸液体自下而上运动,会同压缩空气向上的悬浮作用使得固体颗粒在反应器内出现均匀流动状态;同时,气泡从流化床自下而上的运动过程中,受到的压力逐渐降低,使得气泡逐渐变大直至离开液面。这一过程对整个反应体系起到了搅拌的功能,可让液固充分接触,并不断更新液固接触表面,最终实现强化盐酸和钛精矿化学反应的目的。在本试验过程中,在空气流量较小的阶段,空气流量的增加有利于盐酸与钛精矿的液固表面更新,使得化学反应更易进行,让FeO、MgO、CaO、Al2O3、Fe2O3等金属氧化物的浸出率均出现了不同程度的增大;随着空气流量的不断增加,在流化床中气体对钛精矿固体的悬浮作用力也不断提升,当钛精矿固体颗粒受到的向上浮力超过其自身的重力时,会导致部分未反应的钛精矿在流化床的扩大段来不及沉降下来而被较大的气流直接带出,从溢流口随反应生成的人造金红石产品一并进入后续的分离装置中,最终会让人造金红石产品中存在有较多的未反应钛精矿。因此,在试验数据中表现出了金属氧化物的浸出率和产品中的TiO2品位随着压缩空气量的增大而快速下降的现象。

3 结语

(1)用盐酸连续浸出钛精矿制备人造金红石的优选工艺条件为:盐酸质量分数22%、酸矿比6∶1、反应温度100 ℃、空气流量3 m3/h。在该工艺条件下得到了TiO2质量分数超过90%的人造金红石产品。其滤饼中人造金红石固相分析结果如下:w(TiO2)=91.14%,w(SiO2)=0.89%,w(Al2O3)=0.14%,w(CaO)=0.05%,w(MgO)=0.09%,w(FeO)=1.56%,w(Fe2O3)=5.65%,w(其他)=0.48%。

(2)比较各金属氧化物的浸出率可以看出:Fe2O3的浸出率最低,直接表现在人造金红石产品中的Fe2O3偏高,因此,钛精矿的氧化还原改性对本工艺而言尤为重要。氧化改性除了让钛精矿的岩相结构改变生成难溶于酸的金红石型TiO2微晶,还会在氧化焙烧过程中因为相变应力产生孔隙或微裂纹类的结构缺陷,发生铁元素的表面迁移,增大了钛精矿颗粒的比表面积,而还原改性让Fe2O3转变为更易于与盐酸进行化学反应的FeO,均为盐酸的浸出反应创造了有利的条件。

(3)盐酸浸出钛精矿制备人造金红石是在多相存在下的化学反应,钛精矿中金属氧化物的浸出速率在很大程度上取决于液-固界面的化学反应控制速率,三相流态化强化了盐酸与钛精矿的界面化学反应过程,又避免了机械搅拌导致产品的细化问题,且依据系统中未反应钛精矿和人造金红石产品密度的不同,通过控制气体流速实现了两者的同步分离,这是该工艺能够实现连续化生产的关键所在。