电辅助式混合动力矿用自卸车驱动系统设计与仿真研究*

2018-03-07韩爱国孟开创张瑞鹏吴浩

韩爱国 孟开创 张瑞鹏 吴浩

(武汉理工大学 现代汽车零部件技术湖北省重点实验室 汽车零部件技术湖北省协同创新中心,武汉 430070)

1 前言

目前,传统矿用自卸车主要分为载重百吨级以上大型矿用自卸车和百吨级以下中小型矿用自卸车,由于大型矿用自卸车造价和使用成本十分昂贵,因此主流矿山企业多使用中小型矿用自卸车。而随着矿山生产能力的不断扩大,期望这类矿用自卸车动力性能提高以提升运输效率,通常为此购置更大马力发动机,但存在着产品选择范围小、成本呈阶梯式增长、油耗大、排放差等问题。混合动力技术是解决上述问题的有效途径,大型混合动力矿用自卸车可采用电传动方式,发动机带动发电机发电提供给车轮上的轮毂电机来驱动车辆行驶[1,2];而小吨位矿用自卸车由于结构上的限制并不适用这种驱动方式,小型矿用自卸车主要采用串联式及并联式混合动力驱动方式[3,4],大多参考乘用车使用的混合动力系统结构对驱动系统进行重新设计,但动力耦合结构复杂,开发周期长且成本较高。

为减少开发成本、开发周期及便于工程实现,在混合动力矿用自卸车驱动系统设计中,相关研究人员考虑在原车结构基础上进行改进,如,文献[5]中采用双轴独立系统构成了复合式四驱混合动力汽车,较大程度上减少了原型车的改动费用;文献[6]针对单轴并联式混合动力矿用自卸车设计了电辅助式控制策略,根据不同要求能够改善整车性能。本文在前人研究的基础上,对某款由发动机驱动的6×6传统矿用自卸车进行改进,采用前桥电机驱动,其余各桥仍保留原有传动系统的结构,构成并联式混合动力矿用自卸车,该方法对原车结构改动较小,简单易行,并通过合理的控制策略确保了整车的动力性和经济性。

2 混合动力矿用自卸车结构形式和设计要求

2.1 电驱动系统结构设计

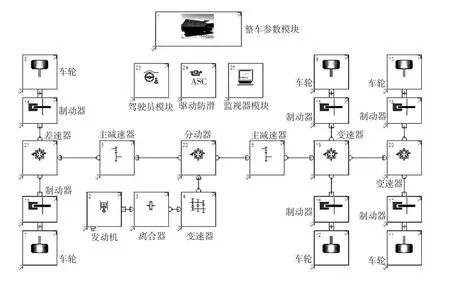

原型车采用6×6贯通式驱动桥结构,发动机输出的动力经由分动器分配到前桥和中后桥,其驱动系统结构如图1所示,其技术参数如表1所列。

图1 原型车驱动系统结构

表1 原型车基本参数

为了在上下坡频繁的矿山环境下实现上坡提挡增速,减少运输时间,对原车的驱动系统进行改造,取消前后轴之间的分动器,在前桥加入电机,使前桥由电机单独驱动,中后桥保留原有的传动系统结构,仍由原来的发动机提供动力。两套独立的驱动系统在混合驱动模式下的牵引力是相互结合的,这种驱动力结合式混合动力汽车属于并联式混合动力汽车的一种[6,7]。由于发动机与电动机之间没有任何机械式的连锁装置,能够充分发挥各自的特性,提高车辆的动力性能。此外,电机在下坡制动时切换到发电模式时还能实现制动能量的回收。改造后的电辅助式混合动力矿用自卸车驱动系统结构如图2所示。

图2 电辅助式混合动力矿用自卸车驱动系统结构

2.2 混合动力矿用自卸车设计要求

本文研究的非公路矿用自卸车主要用于露天矿山的矿石运输,工作特点为承载质量大,行驶距离较短,一般不考虑其加速性能[8]。矿区道路多为临时修建路面,特点为坡度大且上下坡频繁,车辆经常处于重载上坡的工作状态。在进行混合动力矿用自卸车设计的过程中,主要考虑其满载爬坡性能要求。

结合矿用自卸车使用特点和原车动力性能,混合动力矿用自卸车应满足以下要求:在满载运输的上坡阶段电机需提供助力,原车在行驶过程中需要爬10%和20%两个坡道,在坡道上主要使用2~4挡,车速约为4~10 km/h,而要求混合动力车应能在原有坡道上提挡增速,使用3~5挡,车速达到8~14 km/h。另外要求在下坡制动时电机实现能量回收,以确保整车燃油经济性。

3 电驱动系统部件参数设计

3.1 驱动电机参数设计

3.1.1 电机转矩的确定

匀速爬坡时,车辆进入电机辅助驱动模式,整车所需动力由电机和发动机共同提供,两个动力源所能提供的总驱动力应大于此时车辆所受到的行驶阻力,即滚动阻力、坡道阻力和空气阻力之和。整车需求的驱动力为:

式中,Ft为作用于车轮上的驱动力;uα为在坡度角α=arctani(i为爬坡度)下爬坡时的车速;g为重力加速度;ma为满载质量,由于混合动力车型在原车型的基础上取消了分动器但增加了电机和电池组,根据经验和相关文献[9],取ma=52 500 kg。

由于发动机为主要动力源,电机仅提供辅助动力,因此整车所需驱动力首先由发动机所能提供的最大驱动力来满足,不足的部分由电机来补偿。发动机所能提供的驱动力为:

式中,Ft_e为发动机扭矩传至车轮上所产生的驱动力;Ttq为发动机扭矩;ig为爬坡时所使用挡位的传动比。

电机所能提供的驱动力应满足Ft_m≥Ft-Ft_e,折算为电机输出转矩为;根据设计要求,混合动力矿用自卸车在10%坡道上最高使用5挡,20%坡道上最高使用3挡,因此电机最大转矩应满足:,结合发动机万有特性计算得到所需电机扭矩分别为T10%_5=960.2 N·m,T20%_3=1057.4 N·m,取Tm≥1 100 N·m。

3.1.2 电机功率的确定

为实现在坡道上提挡增速的目标,不仅需要考虑两个动力源所能提供的总驱动力能否满足车辆以高挡位行驶时整车的驱动力需求,还应考虑以更高车速爬坡时,两个动力源所能提供的总功率能否满足此时整车的功率需求。

根据爬坡性能要求计算整车需求总功率为:

式中,Pα为在坡度角α下爬坡时整车需求总功率。

爬坡时整车需求的驱动功率主要由发动机来提供,不足的部分由电机来补偿,则电机所能提供的输出功率应满足Pm≥Pα-Pe(Pe为发动机所能提供的功率)。根据设计要求,混合动力汽车在10%的坡道上能以14 km/h的车速匀速爬坡,在20%的坡道上以8 km/h的车速匀速爬坡。因此,电机所能输出的功率应满足结合发动机万有特性,计算得到所需电机功率分别为Pm_10%=52 kW和Pm_20%=38 kW。

根据计算结果在厂家提供的电机中选择一款驱动电机,其参数如表2所示。

3.2 动力电池组参数设计

动力电池组在电机辅助驱动时提供电能,同时在车辆下坡制动过程中存储电机回收的能量。本文选择能量密度大和功率密度较高的锂电池组,以减小电池组重量及体积,满足大功率充放电需求。电池组的参数设计主要考虑电压等级和容量,其中电压等级必须覆盖电机的电压工作范围[10],确定动力电池组的技术参数如表3所示。

表3 动力电池组技术参数

4 原车仿真模型建立与试验验证

首先利用原车参数在软件Cruise[11]中建立整车模型,然后建立各挡最大爬坡度和矿用自卸车循环工况的仿真计算任务,原车模型如图3所示。

4.1 爬坡性能分析

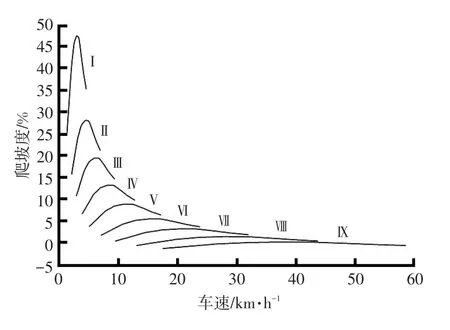

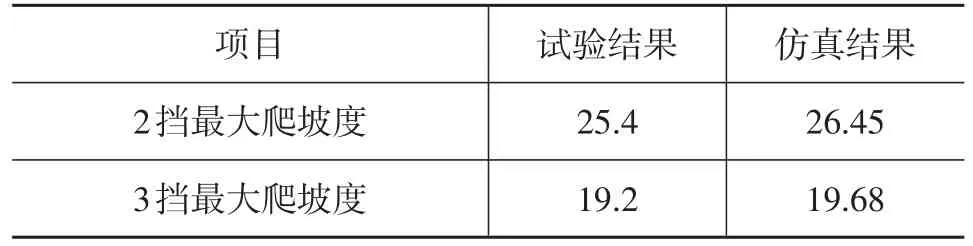

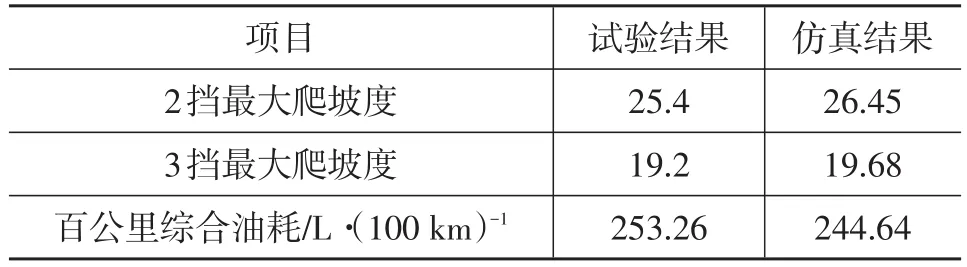

图4为原车各挡(Ⅰ~Ⅸ)最大爬坡度。从图4可以看出,2挡最大爬坡度为26.45%,3挡最大爬坡度为19.68%;4挡最大爬坡度为12.54%,5挡最大爬坡度为9.17%。根据仿真结果,在爬10%的坡道时,驾驶员最多只能使用4挡;爬20%的坡道时,最多只能使用2挡,与实际情况相符。原车满载下爬坡度的仿真结果与试验数据对比如表4所示。

4.2 循环工况仿真

非公路矿用自卸车的工作过程包括装料—满载运输—卸料—空车回程—待机装料5个步骤。单趟运距为3 km,重载上坡占单趟运距的60%(1.8 km),整车运行工况为:在矿坑内装满料后平路运行300 m,然后爬缓坡1 500 m(坡度10%),再平路运行300 m,然后爬陡坡500 m(坡度20%),到达坡顶后平路运行400 m,卸完料后空车沿原路返回。矿用自卸车循环工况曲线如图5所示。

从图5可看出,矿用自卸车的循环工况比较单一,通过采集矿用自卸车在实际工作过程中的负荷、常用车速以及常用挡位等信息,得到行驶在各路段下的运行数据,在矿区实际循环道路上以实车按照实测运行数据行驶来进行循环工况油耗试验。表5为矿用自卸车在实际循环工况下主要运行数据。

图3 原车模型

图4 原车各挡最大爬坡度仿真结果

表4 原车满载下爬坡度的仿真结果与试验结果对比 %

图5 循环工况曲线

在软件Cruise中建立以上所设计的矿用自卸车循环工况并设定相应计算任务,进行仿真得到综合百公里油耗,仿真结果与试验数据的对比如表6所示。

由表4和表6可知,原车最大爬坡度和循环工况下百公里综合油耗的仿真结果与试验结果的误差都在5%以内,验证了在软件Cruise中建立的整车模型的准确性。

表5 矿用自卸车实际循环工况下主要运行数据

表6 循环工况下仿真与试验结果对比 %

5 混合动力矿用自卸车控制策略

控制策略的主要作用是控制混合动力系统根据需求和实际情况切换到不同的工作模式下。在种类繁多的控制策略中,基于规则的逻辑门限值控制策略简单可靠,在混合动力汽车中应用十分广泛,易于在智能化程度不高的工程机械上实现[12]。结合非公路矿用自卸车的使用特点,设计了基于逻辑门限值的电辅助式控制策略。

控制策略的基本原理为,控制系统采集加速踏板信号、制动踏板信号、车速和电池荷电状态SOC等,结合输入信号和设定的参数门限值完成控制逻辑运算,控制发动机的开关和输出转矩,控制电机的开关、模式切换和输出转矩以及机械制动系统的输出转矩。

由于原车上传感器很少,依据现阶段所能提供的相关信号将整车驱动模式下的工作状态划分为爬坡和未爬坡状态。矿用自卸车在矿区坡道上实际行驶过程中,车速一般不超过20 km/h,且驾驶员通常将加速踏板完全踩下,因此以车速和加速踏板开度信号作为两种工作状态的切换点。电辅助式控制策略的控制逻辑如图6所示,描述如下:

a.驱动工况下,当车速大于20 km/h时,判定车辆未处于爬坡工作状态,整车需求转矩全部由发动机提供。

b.驱动工况下,当加速踏板开度大于85%,并且车速低于20 km/h时,判定车辆处于爬坡状态,整车有大扭矩需求。若此时电池SOC大于下限值,则电驱系统投入工作,进行辅助驱动。

c.制动时,若电池SOC小于上限值,则电机切换到发电模式,提供再生制动力矩,进行制动能量回收并与机械制动一起构成联合制动。

d.制动时,若电池SOC大于上限值,为避免电池过充,此时只允许机械制动。

利用软件Cruise中的Function模块建立控制策略及混合动力矿用自卸车仿真模型,如图7所示。

图6 电辅助式控制策略控制逻辑

6 仿真结果与分析

6.1 爬坡性能分析

混合动力矿用自卸车的各挡爬坡度仿真结果如图8所示。对比原车的爬坡度仿真结果可以看出,在车速低于20 km/h、车辆处于爬坡状态时,电机提供辅助动力,使整车的爬坡性能得到提升。其中3挡最大爬坡度为22.12%,4挡最大爬坡度为15.81%,5挡最大爬坡度为11.5%。车速大于20 km/h时,电驱系统不参与驱动,由于矿山道路本就颠簸,此时电机退出工作可能导致的车速波动不会对乘员舒适性有较大影响。因此,混合动力车在10%和20%的坡道上能使用3~5挡,车速也可相应提升。

图7 混合动力矿用自卸车模型

6.2 循环工况仿真结果

图9为混合动力矿用自卸车在循环工况下的车速、发动机输出转矩、电机输出转矩和动力电池组SOC随车辆行驶距离的变化曲线。从图9可看出,在10%的坡道上,车辆能以5挡14 km/h的速度行驶,在20%的坡道上,以3挡8 km/h的车速行驶,满足动力性的要求。结合发动机和电机转矩曲线可以看出,在满载上坡的过程中,电机提供辅助动力,在平路上行驶时,发动机负荷较低,电机不参与工作;在下坡制动时,电机进入发电模式,提供一部分制动力矩,实现制动能量回收。从电池组荷电状态曲线可以看出,在上坡电机提供辅助动力阶段,电池组处于放电状态,向电机输出能量,SOC值减小;在下坡电机进行制动能量回收阶段,电池组处于充电状态,SOC值增大。

图8 混合动力矿用自卸车各挡爬坡度仿真结果

图9 混合动力矿用自卸车循环工况下仿真结果

仿真得到混合动力矿用自卸车在循环工况下油耗为216.92 L/100 km,电耗为128.18 kW·h/100 km。根据标准GB/T 19754给出的重型混合动力汽车等效燃料消耗量的定义,将耗电量转换为燃料消耗量,得到等效百公里燃油消耗量为259.36 L/100 km。

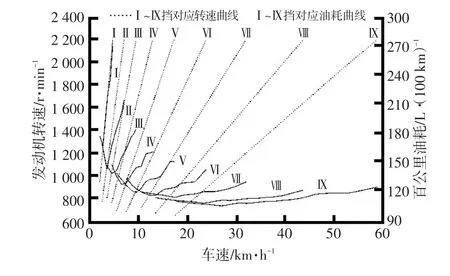

图10为混合动力矿用自卸车在满载稳态行驶工况下仿真结果,由图10可看出,在同一车速下,挡位越高发动机油耗越低;在同一挡位下,车速过高会导致油耗增加。由此可知,提挡增速不仅节约了运输时间,还能在一定程度上降低燃油消耗量,再加上电机的制动能量回收,使整车动力性得到提升的同时保证了燃油经济性,循环工况下的综合油耗相比原车仿真结果降低了6%。

图10 混合动力矿用自卸车等速百公里油耗曲线

7 结束语

在保证对原型矿用自卸车较小改动的基础上,设计了前轴电驱、后轴发动机驱动的电辅助式混合动力矿用自卸车。根据整车性能要求和实际运行工况,对电驱系统的电机和电池进行了匹配选型,然后利用软件Cruise搭建合理的整车模型和控制策略,在所设计的循环工况下进行了仿真计算。仿真结果表明,所设计的混合动力矿用自卸车能够在原有坡道上实现提挡增速,在10%和20%的坡道上可以在比原车高一个挡位下行驶,行驶速度亦达到要求。高挡位的使用降低了发动机的油耗以及电机下坡制动能量回收,使整车在动力性得到提升的同时保证了燃油经济性。混合动力矿用自卸车的设计满足要求,为实车应用提供了理论依据。

[1]刘廷安.国外大型矿用汽车最新发展和未来趋势[J].矿业装备,2013(7):34-39.

[2]Ehsan Esfahanian,John A.Meech.Hybrid Electric Haulage Trucks for Open Pit Mining[C]//Automation in Mining,Mineral and Metal Processing,2013.

[3]Omar Hegazy,et al.Modeling,analysis and feasibility study ofnew drivetrain architecturesforoff-highway vehicles[J].Energy,2016(109):1056-1074.

[4]马东兵,朱福堂,顾力强.四轮驱动混合动力汽车能量管理策略仿真[J].传动技术,2013(3):13-18.

[5]牟春燕,陈少华,赵万胜.混合动力矿用汽车电力辅助控制策略研究[J].矿山机械,2007(9):74-76.

[6]胡先锋.并联混合动力汽车动力系统优化及控制策略研究[D].合肥:合肥工业大学,2009.

[7]WANG C L,YIN C L,ZHANG T,et al.Powertain Design And Experiment Research Of A Parallel Hybrid Electric Vehicle[J].International Journal Of Automotive Technology,2009,10(5):589-596.

[8]刘忠政.重型混合动力汽车动力性与经济性的仿真分析[D].洛阳:河南科技大学,2014.

[9]王维.插电式四驱混合动力汽车的匹配与仿真建模[D].重庆:重庆大学,2015.

[10]赵航,史广奎.混合动力电动汽车技术[M].北京:机械工业出版社,2012.

[11]岳凤来,张俊红,周能辉,等.基于CRUISE的纯电动轿车性能仿真与试验研究[J].汽车工程,2014,36(6):669-672.

[12]Theo Hofman, Maarten Steinbuch.Rule-based energy managementstrategies forhybrid vehicles[J].Electric and Hybrid Vehicles,2007,1(1).