镍基合金管中CO2工质700 ℃超临界传热特性实验研究

2018-03-06葛学利张忠孝商显耀董建聪范浩杰

葛学利, 张忠孝, 商显耀, 董建聪, 范浩杰

(上海交通大学 机械与动力工程学院,上海 200240)

火力发电厂采用CO2捕集系统后,效率会下降6%~13%,发电成本也会增加20%~30%[1-2].满足日益增长的电力需求和降低发电产生的污染物成为必须要解决的问题.电厂效率越高,意味着发电成本越低,污染物排放越少.在超临界和超超临界技术中可通过提高蒸汽压力和温度来提高电厂效率.目前,我国600 ℃超超临界发电机组的数量已超过200台,该机组表现出可靠的安全性和较高的经济性.机组的煤耗可降低至270 g/(kW·h).鉴于600 ℃超超临界发电机组设计、制造技术的成熟和运行经验的积累,700 ℃超超临界电站技术成为发达国家的主要研究对象,如欧洲的AD700计划,美国的A-USC(760 ℃)和日本的A-USC[3-4].近期,我国科研院所也在着力开展该技术的理论和实验研究.

700 ℃超超临界机组高温部件的选材是该技术的核心问题之一,对此,国内外研究学者进行了大量研究.林富生等[5]认为750 ℃左右金属壁温的最佳候选材料是Inconel740H.张涛等[6]综合介绍了700 ℃等级A-USC锅炉过(再)热器及高温蒸汽管道采用的Inconel617、Haynes230及Inconel740等高温镍基合金在性能、组织结构等方面的研究进展.美国电力科学研究院(EPRI)对当前主要使用的过热器及再热器管材进行了比较研究,发现Inconel617、Inconel617B、Nimonic263和Inconel740等高温镍基合金均能满足持久强度的要求,其中Inconel740持久强度最大[3].针对700 ℃超超临界发电技术的选材问题,目前研究人员均只关注材料自身特性方面,而对新材料与工质间换热特性的研究较少.

为了应对我国高效燃煤700 ℃超超临界发电技术中以高温耐热材料热力安全为基础的换热问题[7-9],笔者选择CO2作为实验工质(临界温度为31 ℃,临界压力为7.38 MPa),并搭建超临界CO2换热实验台,研究不同管径镍基合金蛇形管内超临界CO2(压力为5~9 MPa,温度为600~700 ℃)的对流换热特性,为耐高温镍基合金在超高参数燃煤发电行业中的应用提供数据支持.

1 实验装置

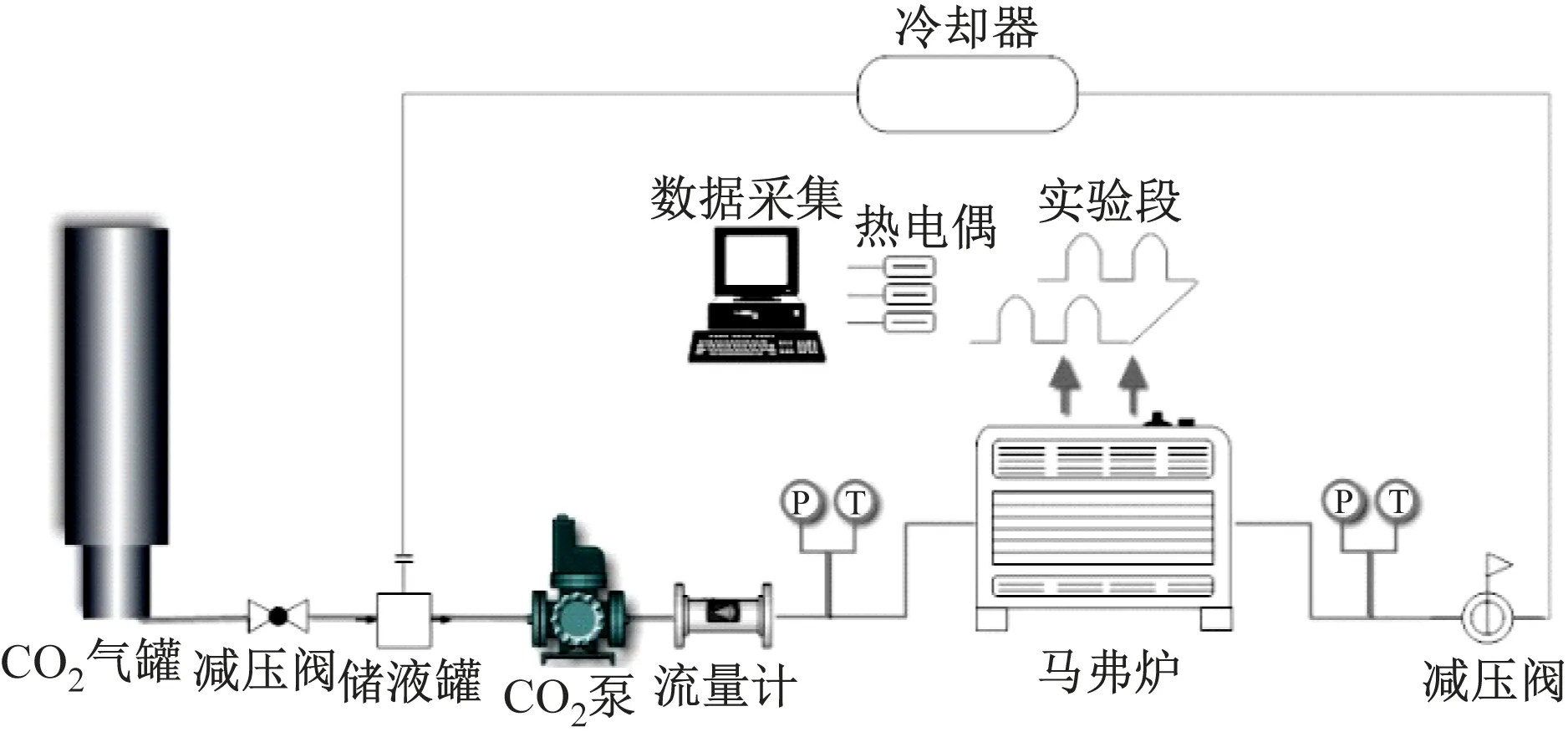

笔者设计了超临界条件下CO2在镍基合金圆管内的换热情况,实验系统如图 1所示.实验台由实验管段、冷却、测试、CO2供应和电加热等子系统组成.实验工质为CO2,实验管段是内径分别为15 mm和10 mm的镍基合金蛇形管,总长为1 500 mm;实验管段在马弗炉中均匀加热,可实现加热空间温度的精准控制,达到大空间内等壁温换热条件;实验数据采集单元的采集周期为1 s.为获得在700 ℃条件下镍基合金圆管内超临界CO2的对流换热特性,实验中需测量的物理量包括金属外壁面温度,CO2的进出口温度、进出口压力和质量流量.

如图1所示,加热系统为1台配有智能控制系统的高温箱式马弗炉,最大加热温度可达1 600 ℃,炉膛尺寸为300 mm×150 mm×120 mm,加热元件为二硅化钼U形棒.在实验过程中,应遵循逐步分段加热原则,确保实验管段受热均匀,实现平稳温升.CO2供应系统主要包括CO2气瓶、储液罐和柱塞泵等,保证在实验管段内压力稳定在设计工况.测试系统包括4个沿管段中间母线外壁均匀布置的K型热电偶、流量计和数据采集系统,分别用于测量记录管壁温度、CO2温度和质量流量,实验数据采集系统由无纸记录仪、计算机和数据转换处理软件组成.壁温采集单元为彩色无纸记录仪.在实验系统运行过程中,热电偶产生的热电势通过转换模块转换为数字信号,由无纸记录仪以实时数据、曲线或棒图等的形式输出,通过RS-232C通讯接口或U盘接口将数据传输到计算机终端,利用数据处理软件进行处理,可实现采样周期为1 s的高精度数据记录.

图1 CO2换热实验台系统装置

Fig.1 Experimental apparatus for heat transfer performance of supercritical CO2fluid

实验步骤为:

(1) 在蛇形管上安装并固定热电偶,将热电偶另一端连接至数据采集单元;沿CO2流动方向连接系统,设置流量计参数.

(2) 冷态开启实验系统,检查系统气密性,观察热电偶和流量计示数是否正常,检查柱塞泵和减压阀的工作状态.

(3) 开启工质系统,CO2从气瓶流出后汇集到储液罐,经柱塞泵驱动至实验压力后进入实验管段;开启加热系统,逐步升温至实验工况,管壁温度达到700 ℃,数据采集单元实时记录管壁温度、CO2温度和压力数据.

(4) 调节压力进行不同工况的实验.

2 实验数据处理及结果分析

2.1 对流换热系数的计算

根据等壁面温度换热特性,实验管段内壁对流换热系数h为:

h=q/[A(Tw-Tb)]

(1)

式中:q为热流率,W;A为内壁面换热面积,m2;Tw和Tb分别为实验管段壁面和流体截面的平均温度,℃.

根据CO2进出口焓增可确定热流率q:

q=(Hout-Hin)G

(2)

式中:G为CO2单位面积的质量流量,kg/(m2·s);Hin和Hout分别为CO2进、出口焓值,J/kg.

2.2 压力对对流换热系数的影响

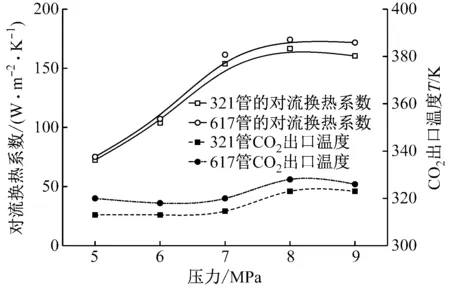

实验测得管壁壁温和CO2进出口温度,计算出实验管段整体对流换热系数.图2给出了CO2质量流量为100 kg/h时,在不同压力下镍基合金617实验管段(以下简称617管)和普通不锈钢321实验管段(以下简称321管)的CO2出口温度与对流换热系数的变化.管壁温度均维持在约700 ℃.压力为5~7 MPa时,321管CO2出口温度约为40 ℃;压力为8 MPa时,CO2出口温度提高至50 ℃;617管的CO2出口温度整体比321管高3~5 K.

图2 不同压力下对流换热系数和CO2出口温度分布

Fig.2 Distribution of convective heat transfer coefficient and medium temperature at different pressures

计算得到的实验管段整体对流换热系数也反映出类似规律,即压力增大,对流换热系数也逐渐増大.压力为8 MPa时,对流换热系数达到峰值,此时321管的对流换热系数为166.6 W/(m2·K),617管的对流换热系数为174.2 W/(m2·K);617管的对流换热系数比321管提高约4%;临界压力附近的对流换热系数达到最大值,与超临界CO2热物性中比热容的变化规律一致,说明在换热过程中比热容起主导作用,压力变化引起比热容变化,并直接反映在换热区对流换热系数上.工质热物性变化引起的换热变化规律均适用于321管和617管.

2.3 质量流量对对流换热系数的影响

图3给出了在不同CO2质量流量下617管对流换热系数的分布,实验在5~9 MPa的压力下进行.结果表明,在同一压力工况下,CO2质量流量增大,对流换热系数也显著增大.当压力为8 MPa时,CO2质量流量从40 kg/h增大至100 kg/h,对流换热系数从95 W/(m2·K)增大至177 W/(m2·K);当压力为5 MPa时,CO2质量流量从40 kg/h增大至100 kg/h,对流换热系数从44 W/(m2·K)增大至74 W/(m2·K).其原因是CO2质量流量增大,管内Re也增大,而Re对湍流扩散率有直接影响,导致黏性底层厚度变薄,间接使温度边界层厚度减小,温度梯度增大,有利于增强换热.

图3 质量流量对对流换热系数的影响

在相同CO2质量流量下,低于临界压力时对流换热系数随压力的增大而增大,压力为8 MPa时对流换热系数达到最大值,随后逐渐减小.在临界压力区,压力为7 MPa和9 MPa时对流换热系数呈交错现象,这与临界区的比热容变化规律一致.对于超超临界机组中镍基合金高温受热面来说,可采用增大质量流量的方法来增强换热.

3 换热关联式

3.1 经典关联式

由于超临界流体物性急剧变化,目前尚无模型能很好地预测对流换热系数和换热恶化的等级[10],而基于实验数据的经验换热关联式被广泛用于超临界流体对流换热系数的计算.

(1) McAdams换热关联式

McAdams[11]根据经典的D-B型关联式提出了计算亚临界压力下湍流强制对流换热系数的关联式:

(3)

式中:Nu为努塞尔数;Reb为CO2的雷诺数;Prb为CO2的普朗特数.

式(3)的计算值与31 MPa圆管内超临界水的实验值吻合,但在临界点和拟临界点附近出现了较大误差.其主要原因是临界区物性急剧变化,而式(3)对物性的变化较为敏感.式(3)已成为改进型超临界流体对流换热系数关联式的基础.

(2) P-K型换热关联式

Krasnoshchekov等[12-13]提出了超临界水和CO2的强制对流换热关联式:

(4)

(5)

(6)

将式(4)的计算值与实验值进行对比,发现二者的误差保持在±15%内.

Krasnoshchekov等[14]进一步对式(4)进行修正,将圆管横截面物性的不均匀性列入关联式:

(7)

(8)

式中:ρb为CO2的密度,kg/m3;ρw为管材的密度,kg/m3;Tpc为拟临界状态下的温度,℃.

(3) Ornatsky换热关联式

Ornatsky等[15]根据超临界压力下5根并联圆管的实验值提出了改进关联式:

(9)

式中:Prmin为Prw与Prb之间的较小值;Nub为CO2的努塞尔数.

Jackson等[16]对式(7)进行了修正,将密度随温度的变化纳入关联式,并采用了经典的D-B型关联式:

(10)

Wu等[17]进一步对式(7)进行修正,考虑了径向温度梯度对比热容和密度的影响,得到适用于超临界水和超临界CO2强制对流换热的改进D-B型关联式:

(11)

(12)

3.2 数据对比分析

将实验值与式(3)~式(12)的计算值进行对比,如图4~图7所示.实验参数范围分别为:压力为5~9 MPa,单位面积的质量流量为50~200 kg/(m2·s),Re为5×103~1.2×105.

(1)Nu的对比

图4和图5分别给出了321管和617管的计算值和实验值.对于2种不同材质的实验管段,计算值与实验值的误差总体维持在±30%.对于617管,式(9)的计算值与实验值吻合较好,误差区间为±10%;式(7)和式(11)的计算值整体偏低;式(10)的计算值整体偏高,且在超临界压力后的区域内出现明显误差.对于321管,式(10)的计算值吻合较好;式(9)的计算值误差起伏较大;式(11)的计算值整体偏低.

图4 321管Nu计算值与实验值的对比

Fig.4 Comparison ofNuvalue between calculated results and experimental data for tube 321

图5 617管Nu计算值与实验值的对比

Fig.5 Comparison ofNuvalue between calculated results and experimental data for tube 617

式(9)和式(10)的计算值呈相同的分布规律,在亚临界区域均处于可接受的误差范围内,但在压力达到超临界区域之后,Nu出现一次跃升,但式(9)沿-15%的基准线跃升至误差更小的区域,而式(10)则是沿+15%的基准线向上跃升至+30%以外误差更大的区域.分析式(9)和式(10)可知,主要原因是在不同壁温和主流体温度的定义下,Pr存在较大差异.这是因为在临界区之前,物性的变化规律较明确,适当选用不同的修正系数或关联式进行计算,可保证一定的准确性;临界区和拟临界区的物性变化复杂,采用主流体温度作为标准定性温度不完全适用,物性变化导致关联式的计算值出现突变,不再具有可靠的参考价值.

(2) 对流换热系数的对比

如图6和图7所示,实验值整体处于式(9)和式(10)的计算值之间,与D-B型关联式吻合较好;P-K型关联式的误差较大,特别是式(4)的计算值波动太大,而式(7)的计算值偏低.在亚临界区,式(9)的计算值偏小,式(10)的计算值偏大,二者均处于可接受的误差范围内.在7 MPa工况下,式(10)的计算值更为接近;压力达到超临界区后,对流换热系数有明显的跃升,式(9)的计算值跃升至误差更小的区域,而式(10)的计算值则向上跃升至误差的更大区域.二者均为D-B型关联式,仅在定义Pr和选取系数上稍有不同,造成了在临界区内实验工况的模拟有差异.结合图6、图7、式(4)和式(7)分析可知,Pr定义不同导致的误差远大于系数选取带来的误差.

图6 321管对流换热系数计算值与实验值的对比

Fig.6 Comparison of convective heat-transfer coefficient between calculated results and experimental data for tube 321

图7 617管对流换热系数计算值与实验值的对比

Fig.7 Comparison of convective heat-transfer coefficient between calculated results and experimental data for tube 617

另外,式(7)和式(11)的计算值均远小于实验值,由于二者均在经典关系式的基础上加入了管道截面参数项,式(7)中密度项代替了导热系数项和动力黏度项,式(11)中加入了比热容项,并增加了关联式中对物性变化的敏感度,由于临界区和拟临界区工质的物性变化剧烈,导致二者与实验值之间的误差较大.

D-B型换热关联式与实验值吻合较好,因此将式(9)的计算值与617管、321管的实验值进行对比.如图6和图7所示,对流换热系数的计算值与实验值规律一致.在临界区之前,对流换热系数随压力的增大而增大,压力为8 MPa时对流换热系数达到最大值;计算值整体低于实验值,压力为7 MPa时,617管和321管的误差达到最大,分别为22%和21%,存在改进的空间.

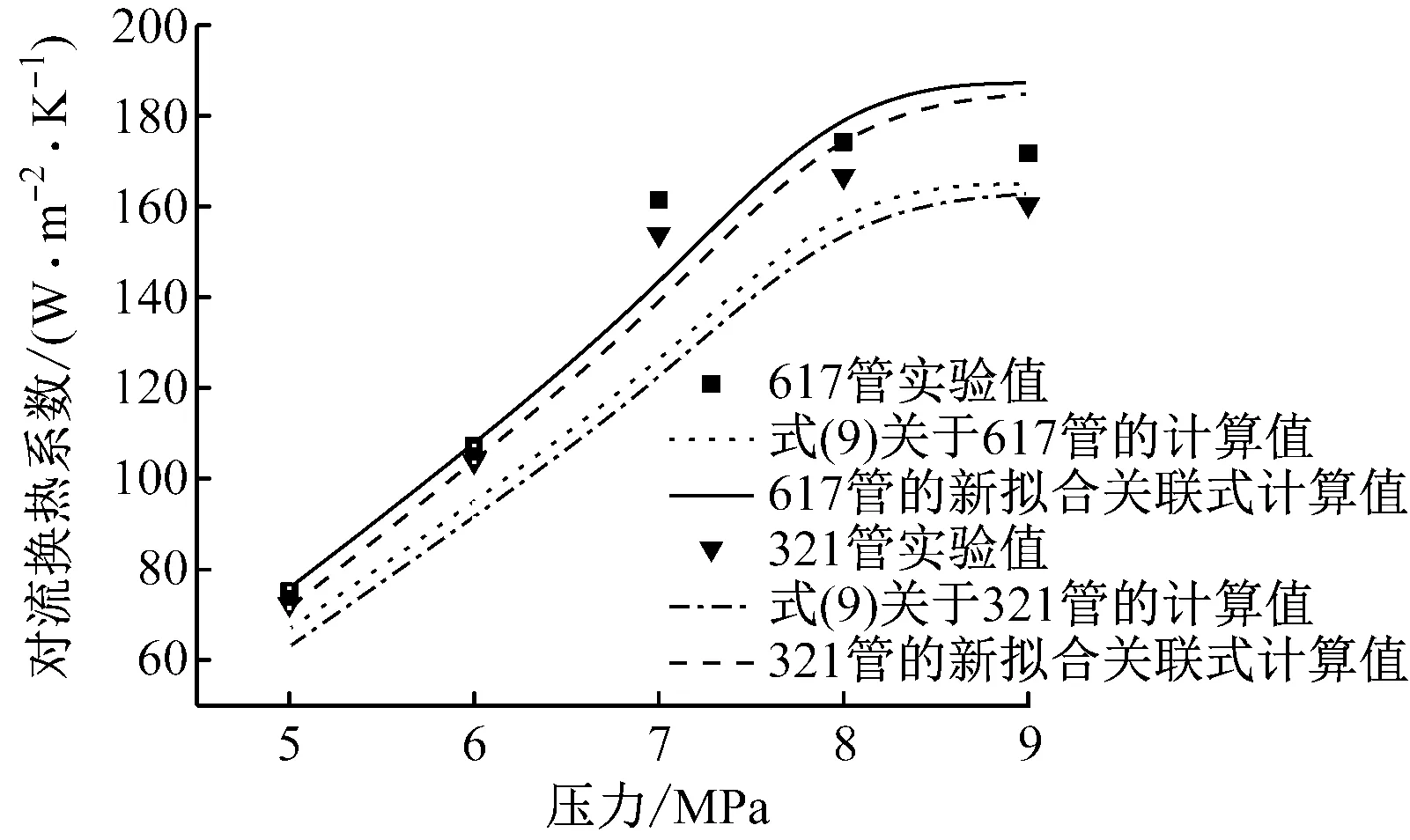

由图8可知,与321管相比,在700 ℃等壁温工况下 617管对流换热系数的计算值和实验值均有一定的增大,导热系数方面略有优势;在换热特性方面,617管和321管在临界点存在对流换热系数的峰值点,临界区之前与传统关联式拟合较好.

图8 对流换热系数实验值与式(9)计算值的对比

Fig.8 Comparison of convective heat-transfer coefficient between experimental data and calculated results by formula (9)

3.3 新拟合关联式

由图9可知,由于在临界压力区,式(9)的计算值存在较大误差,因此在对式(9)进行分析的基础上,得到了新拟合关联式.

将式(3)、式(7)的计算值与实验值进行比较发现,实验值高于式(3)的计算值,低于式(7)的计算值.2个关联式的不同之处在于常数项、Re和Pr的定义取值,其中影响最大的是Pr在壁温和主流体温度处的定义取值不同.

在临界区之前,工质物性的变化规律相对缓慢,且规律明晰,关联式与实验值吻合较好;在临界点附近,物性急剧变化,采用主流体温度作为标准定性温度不再完全适用,物性变化导致关联式计算值出现突变,不再具有可靠的参考价值.在经典关联式的基础上增加比热容、动力黏度等物性参数项的情况下,误差更严重.在构建新拟合关联式的过程中,需格外注意涉及物性参数定义取值的项.因此在式(9)的基础上,获得基于实验值的D-B型关联式:

图9 对流换热系数实验值与式(9)计算值的误差曲线

Fig.9 Deviation between experimental data and calculated results by formula (9) for two tubes

(13)

式(9)、式(13)的计算值和实验值变化如图10所示.由图10可知,新拟合关联式的计算精确度有明显提升,尤其在临界压力之前,计算值均维持在-2%的误差水平.在7 MPa和8 MPa这2个临界压力附近,计算值的误差也有很大改善.压力为7 MPa时,617管的误差由原关联式的22%下降至拟合关联式的12%,321管的误差则从21.0%降至10.6%;但压力为9 MPa时,617管和321管的新拟合关联式计算精确度低于式(9).总体来讲,基于式(9)改进的新拟合关联式有较好的计算精确度,尤其在物性规律剧烈变化的临界区,仍能保持可接受的计算精确度,这对指导后续实验有重要作用.

图10 拟合关联式结果对比

Fig.10 Comparison between experimental data and calculated results respectively by formula (9) and newly fitted correlation

4 结 论

(1) 在700 ℃等壁温工况下,617管CO2出口温度整体比321管高3~5 K,压力为8 MPa时对流换热系数达到峰值,617管的对流换热系数比321管高出约4%.

(2) 实验管段整体对流换热系数实验值随着压力的增大而增大,压力为8 MPa时达到峰值;对流换热系数在临界压力附近达到最大值,这与超临界CO2热物性中比热容的变化规律一致,说明在换热中比热容起主导作用.

(3) 对比分析实验值和式(9)、式(10)的计算值,得出新拟合关联式;新拟合关联式整体上有较好的计算精确度,特别是在临界压力区,压力为7 MPa时,617管的误差从原关联式的22%降至拟合关联式的12%,321管的误差从21.0%降低到10.6%,这对指导后续实验有重要作用.

[1] GAMBINI M, VELLINI M. CO2emission abatement from fossil fuel power plants by exhaust gas treatment[J].JournalofEngineeringforGasTurbinesandPower, 2003, 125(1): 365-373.

[2] SINGH D, CROISET E, DOUGLAS P L, et al. Techno-economic study of CO2capture from an existing coal-fired power plant: MEA scrubbing vs. O2/CO2recycle combustion[J].EnergyConversionandManagement, 2003, 44(19): 3073-3091.

[3] VISWANATHAN R, SARVER J, TANZOSH J M. Boiler materials for ultra-supercritical coal power plants—steamside oxidation[J].JournalofMaterialsEngineeringandPerformance, 2006, 15(3): 255-274.

[4] NICOL K. Status of advanced ultra-supercritical pulverised coal technology[R]. London: IEA Clean Coal Center, 2013.

[5] 林富生, 谢锡善, 赵双群, 等. 我国700 ℃超超临界锅炉过热器管用高温合金选材探讨[J].动力工程学报, 2011, 31(12): 960-968.

LIN Fusheng, XIE Xishan, ZHAO Shuangqun, et al. Selection of superalloys for superheater tubes of domestic 700 ℃ A-USC boilers[J].JournalofChineseSocietyofPowerEngineering, 2011, 31(12): 960-968.

[6] 张涛, 卫志刚, 田力男, 等.700 ℃等级超超临界燃煤锅炉用金属材料应用分析[J].内蒙古电力技术, 2015, 33(5): 20-25.

ZHANG Tao, WEI Zhigang, TIAN Li'nan, et al. Metal materials application analysis of 700 ℃ level advanced ultra-supercritical coal-fired boiler[J].InnerMongoliaElectricPower, 2015, 33(5): 20-25.

[7] 周荣灿, 范长信.超超临界火电机组材料研究及选材分析[J].中国电力, 2005, 38(8): 41-47.

ZHOU Rongcan, FAN Changxin. Review of material research and material selection for ultra-supercritical power plants[J].ElectricPower, 2005, 38(8): 41-47.

[8] 张晓鲁.关于加快发展我国先进超超临界燃煤发电技术的战略思考[J].中国工程科学, 2013, 15(4): 91-95.

ZHANG Xiaolu. Some consideration about the future development strategy of advanced ultra supercritical coal-fired power generation technology[J].EngineeringSciences, 2013, 15(4): 91-95.

[9] 张大龙, 张海, 吕俊复, 等. 大型超(超)临界煤粉锅炉炉膛传热计算[J].动力工程学报, 2014, 34(8): 589-593.

ZHANG Dalong, ZHANG Hai, LÜ Junfu, et al. Calculation on in-furnace heat transfer of large (ultra)supercritical coal-fired boilers[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(8): 589-593.

[10] PIORO I L, KHARTABIL H F, DUFFEY R B. Heat transfer to supercritical fluids flowing in channels—empirical correlations (survey)[J].NuclearEngineeringandDesign, 2004, 230(1/3): 69-91.

[11] McADAMS W H. Heat transmission[M].3rd ed. New York: McGraw-Hill, 1954.

[12] KRASNOSHCHEKOV E A, PROTOPOPOV V S. Heat transfer at supercritical region in flow of carbon dioxide and water in tubes[J].ThermalEngineering, 1959, 12: 26-30.

[13] KRASNOSHCHEKOV E A, PROTOPOPOV V S. About heat transfer in flow of carbon dioxide and water at supercritical region of state parameters[J].ThermalEngineering, 1960(10): 94.

[14] KRASNOSHCHEKOV Y A, PROTOPOPOV V S. Heat exchange in the supercritical region during the flow of piped carbonic acid and water[M]. La Canada, CA, United States: Scientific Translation Service, 1967.

[15] ORNATSKY A P, GLUSHCHENKO L F, SIOMIN E T, et al. The research of temperature conditions of small diameter parallel tubes cooled by water under supercritical pressures[C]//InternationalHeatTransferConference4. Paris, France: [s.n.], 1970.

[16] JACKSON J D, FEWSTER J. Forced convection data for supercritical pressure fluids[J].HeatTransf.FluidFlowServ., 1975:21540.

[17] WU Tianhua, XU Zeyuan, JACKSON J D. Mixed convection heat transfer to water flowing through a vertical passage of annular cross section: part 2[J].ChemicalEngineeringResearchandDesign, 2002, 80(3): 246-251.