基于AnsysWorkBench自行走搬运小车夹持臂的静力学分析

2018-03-06王新魏彦哲

王新,魏彦哲

(华北理工大学 机械工程学院,河北 唐山 063210)

引言

伴随中国制造2025和工业4.0,各行各业都蓬勃发展。平面移动式立体车库就是智能立体车库发展的结晶。平行移动式立体车库适应综合化控制管理,适应于立体车库大型化、高自动化发展方向[1-2],必将成为人口密集区域立体车库发展的的主流方向。

平行移动式智能车库可以分为5个组成部分:车库入口处汽车待搬运平台、车辆提升设备、搬运小车、车辆横移载车平台、车库存车仓库[1-2]。搬运小车在车库中充当着一个汽车搬运工的功能。它是整个平行移动式立体车库车辆搬运的主要移动设备,其重要性不言而喻。搬运小车夹持臂是搬运小车直接受力部位,对其进行有限元分析,可以直接观察其变形,检测夹持臂薄弱结构。

1 搬运小车模型

1.1 搬运小车系统构成

搬运小车的系统不是单独存在的,搬运小车执行原件、感应和辅助原件、控制原件相互配合,构成自行走搬运小车的整体结构。

1.2 搬运小车结构

搬运小车主要包括五部分,分别为伸缩机构,夹持提升机构,行驶机构,制动机构,和 plc控制感应机构,搬运小车结构如图1所示。

图1 搬运小车结构

2 受力分析

搬运小车夹持臂是搬运小车直接受力部位,传统方法对起重夹持机构进行设计校核虽然有效,但在实际中会随着工况不同,有时合理的设计也会出现错误。所以需要对其进行有限元分析,观察夹持臂变形量,观察其是否满足强度要求。通过ANSYS进行有限元分析,能够更加真实放映受力情况,较传统分析有更加直接的显示效果,具有更好的可信度[3-5]。

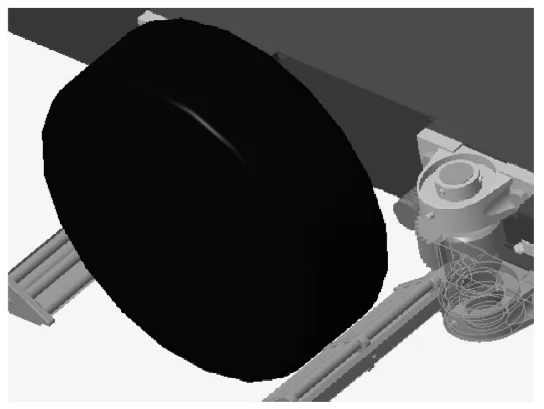

图2 夹持轮胎的示意图

通过图1和图2可知,搬运小车分为前后两个车体,车体总共包括4对夹持臂,每组夹持臂分担待搬运车辆车重的1/4。

车辆设计标准重量为2.5t,安全系数为1.3,如公式(1)所示:

其中:Fn—搬运小车搬运极限量,N;k—搬运小车安全系数;Fa—搬运小车设计标准量,N。

计算得到搬运小车搬运车辆的极限量为3.25t。

通过对搬运小车夹持情况进行受力分析。4组夹持臂同时夹持汽车,受力情况大致相同,因此可以选择其中一个夹持臂的进行受力分析,G1为一对夹持臂所受重力,可以认为汽车所受重力 1/4,对夹持臂夹持轮胎静力学分析可得夹持臂斜面和轮胎之间压力Fn与Fm大小,来对夹持臂所受应力和应变进行分析。

夹持臂斜面和轮胎之间压力Fn与Fm在x坐标与y坐标上分别进行分解,其中,Fnx与Fny为Fn分别在x与y坐标方向上的力,Fmx与Fmy为Fm在x与y坐标方向上的力。如图3所示为分解后受力简图。

图3 夹持臂静力学分析图

列出平衡方程,如公式(2)所示:

式中:Fn—左侧夹持臂对待搬运车辆的支持力,N;θ—重力与夹持臂对待搬运车辆作用力夹角,°;Fm—右侧夹持臂对待搬运车辆的作用力,N;

G1—一对夹持臂分担的重力,N;

G—汽车的极限重力,N。

夹持臂斜面对汽车轮胎作用力与水平面的夹角为30˚,G等于搬运小车搬运车辆的极限量Fn,带入公式可以得:

在夹持臂对汽车轮胎夹持时,可以把搬运小车夹持臂看做悬臂梁结构分析。

夹持臂受力属于均匀的分布载荷,由于轮胎大小不同,车辆重量不同,致使受力面积在一定范围内变动,此外轮胎作用到夹持臂位置的不同夹持臂受力情况也不同。

根据压强公式(4):

式中P—夹持臂所受压强,F—待搬运车辆对夹持臂的压力,S—受力面积

当作用力在右侧,如图4所示为夹持臂受力情况,其中,P夹持臂所受压强,L为夹持臂总长,a为斜面载荷长度,b为夹持臂剩余长度。

夹持臂总长L=560mm,斜面载荷长度a=215mm,受力面积S=0.055m2,得所受压强P=48221.8Pa,也就是说夹持臂所受压强在48221.8Pa左右。

图4 夹持臂受力图

式中:MA—弯矩大小,kN·m;q—均匀载荷分布,kN/m,带入数据得Ma=1200.12N/m。

根据悬臂梁挠度公式(6)。

式中:ω—夹持臂挠度,mm;

P—夹持臂所受压强,kN/m;E—45号钢弹性模量, MPa;L—夹持臂总长,mm;b—无载荷长度,mm。

代入数据求得,搬运小车的夹持臂最右端最大挠度为0.76mm。

3 有限元分析

通过ANSYS对夹持臂进行静力分析和疲劳分析,反应夹持臂的应力分布情况﹑夹持臂受力变形情况和疲劳寿命。

3.1 模型导入与材料分析

搬运小车夹持臂工况条件为低速、高负载。根据承载能力、安全可靠性分析,选用材料为45号钢。

3.2 有限元分析条件约束

根据搬运小车加持臂的实际受力情况,施加作用力。由于右侧带座轴承连接部分连接车体,可以设置其为固定约束。右侧楔形机构的斜面是受力表面,所以在其上施加作用力。当搬运小车通过夹持抬起汽车时,由于待搬运汽车轮距不同,作用力添加分左﹑右两种情况,综合分析夹持手臂受力情况。

(1)网格的化分

在 Mesh中生成网格。查看网格划分结果,统计结果Nodes 307559个Elements 207913个。

3.3 后处理

添加总变形量和等效应力后求解,可以得到应力云图和应变云图。可以看出两种情况都是左侧变形量最大,右侧等效应力最大,其中在右边施加压力时,变形量和等效应力最大,最大位移为0.69,最大等效应力217.87Mp如图5所示。

图5 夹持臂优化后应力和应变云图

(2)夹持臂疲劳分析

夹持臂的疲劳分析在静力分析之后,得到夹持臂疲劳寿命显示云图和安全因子显示云图。如图所示可以看出,当作用力施加在左侧时安全因子最小,红色区域最大。当作用力施加在右侧位置时安全因子最大,红色区域最少。

疲劳寿命显示云图选择显示方式为周期显示,得到次数可以等同于夹持臂夹持搬运车辆的次数。如图6所示,作用力施加在左侧时寿命为 18810次,施加在右侧位置寿命为111470次,可以看出作用力施加在左侧和右侧位置有明显差别。

图6 夹持臂疲劳寿命显示云图

4 结论

论文对夹持臂受力分析和对夹持臂有限元分析结果一致,都是左侧变形最大,右侧应力最大。夹持臂应变最大0.69mm、应力217.87MPa,搬运小车夹持臂搬运车辆时应最大程度靠近内侧,可大大提高夹持臂寿命。

[1] 张炜.立体车库中自动搬运小车的研究[D].上海:上海大学, 2008.

[2] 何聪,肖素梅.电梯式立体车库升降系统设计与安全研究[J].西南科技大学学报:自然科学版, 2014, 29(4):82-86.

[3] 樊炳辉,焦浩,贾娜,等.基于AnsysWorkBench的排爆机器人机械手静力学分析[J].制造业自动化, 2014(4):34-36.

[4] 张俊,宋轶民,张策,等. 基于ANSYS的三环减速器静力学分析[J].农业机械学报, 2007, 38(3):141-143.

[5] 邓俊秀,朱海清.基于ANSYS分析的安全阀研磨支架优化设计[J].轻工机械, 2016, 34(5):90-94.