驱动桥主减速器结构优化在整车噪声上的应用研究

2018-03-06韩超

韩 超

(四川建安工业有限责任公司,四川 雅安 625000)

引言

驱动桥是汽车传动系的主要构成部件,位于传动系末端起着减速、承载、增扭的作用。驱动桥在车辆行驶时产生齿轮噪声、激发壳体表面振动传递噪声。此外,驱动桥在发动机输入转速、扭矩作用下产生弯曲和扭转振动。一旦与车辆某些固有频率发生共振,将产生强烈的共振噪声,不仅影响车辆运行的稳定性和平顺性,而且影响乘客的乘坐舒适性。

1 驱动桥振动噪声传递分析

驱动桥的主减速器齿轮啮合产生的振动噪声是驱动桥振动噪声的源头,其传递路径有两条,如图1所示。从振动学角度分析,优化源头振动以及路径上的相关环节均可降低车内噪声。本文从源头齿轮支撑结构、主减速器壳两方面进行优化分析。

1.1 齿轮支撑结构优化分析

驱动桥齿轮普遍采用准双曲面齿轮,具有重合度高、传递力矩大、传动平稳等优点。其错位量(即主、从齿轮之间的实际相对位置关系与绝对理想条件下应有的位置关系之间的偏差)的大小对齿轮寿命、振动与噪声都有决定性影响。错位量产生的啮合振动是通过安装在其上的轴承传递到驱动桥(如图2所示)。因此齿轮支撑刚性大小对其错位量有着至关重要的作用。由于从齿轴承的支撑刚性远高于主齿轮,在此主要分析主齿轮支撑刚性的变化。

以现有某驱动桥主齿轴承支撑位置不变,在传动软件Romax中建立齿轮支撑模型。做50种轴承轴向位置的方案(大轴承位置为原点,靠近、远离移动小轴承)。以齿面中心变化量作为分析依据计算齿轮在输入载荷谱(采用台架试验载荷谱)下主齿齿面中心下压、抬起量。

表1 输入载荷谱表

图3 主减速器主齿受力变形

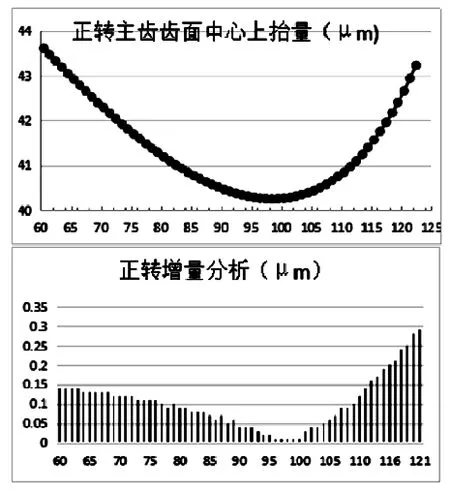

通过对正反转的抬起、下压量曲线分析发现其存在拐点,且拐点值均在小轴承安装位置 101mm处,通过增量分析图可以看出,在75mm位置处其轴承移动对齿面下压或者抬起量的减小的贡献率开始大幅度减小。即在此位置处齿轮支撑刚性最大,齿轮错位量最小。(原轴承安装位置为82.5mm)见图4、5。

图4 正转主齿抬起量、增量

图5 反转主齿抬起量、增量

1.2 减壳结构优化分析

在前面齿轮支撑结构优化分析的基础上(75mm轴承跨距),进一步优化主减速器减壳的来提高刚度、降低振动。目前市面上的驱动桥主减速器壳基本上都是铸件,而加筋结构进既能有效地提高铸件的强度、刚度,同时又能节省材料,特别是借助加强筋。根据加强筋设计规则以及模具铸造工艺,重新优化了减速器壳三维数模设计,新减壳将旧减壳的3条斜筋优化成1条加粗T型筋以及与之垂直的2条横筋,同时加大旧主减速器的进、回油道。如图6所示。

图6 新旧主减速器壳三维数模

使用有限元分析软件 ANSYS将新旧减壳数模划分网格,转换成传动分析软件Romax可以导入的FE模型,建立新旧主减速器总成Romax模型,如图7所示。

图7 新旧主减速器结构Rmoax模型

将表1中的载荷谱输入到Romax软件中,计算出新旧主减速器壳的刚度位移和应力变化如图8所示。具体数值见表2。

图8 两种结构减壳应力位移对比

表2 新旧减壳应力位移

从表2可以看出,新结构减壳比旧结构减壳在应力峰值降低了24.6%;位移峰值降低了42.18%。

2 整车噪声测试分析

将新旧主减速器总成装配成驱动桥并安装到整车上,传感器如图9、10所示布置。

图9 麦克风传感器布置图

图10 振动传感器布置图

使用Lms.testlab软件测试车内后排中间位置的麦克风噪声以及主减减速器上的三向加速传感器振动,对比主减速器结构优化前后驱动桥噪声振动的情况。如图11、12所示。其中红色为新结构驱动桥噪声数据、绿色为旧结构驱动桥Z向(整车运行上下方向)振动数据。

图11 新旧结构驱动桥噪声数据

图12 新旧结构驱动桥振动数据

从测试数据分析来看,新主减速器结构后桥的整车噪声(虚线)以及后桥噪声(实线)均低于原结构后桥(后桥噪声峰值降低约8dB、振动整体降低约10dB),充分证明了主减速器结构优化在驱动桥噪声控制上的有效性。

3 结论

本文从优化齿轮支撑结构-以提高齿轮支撑刚性;优化铸件加筋方式-以提高主减速器壳刚度出发,利用传动系统分析软件计算其理论可行性,最后使用噪声测试分析软件验证新旧结构主减速器驱动桥在整车上的噪声振动改善情况。整车实际测试数据表明新结构主减速器后桥在整车噪声控制中取得很好的效果。

[1] 刘维信.汽车车桥设计[M].北京:清华大学出版社,2006.

[2] 盛宏玉.结构动力学[M].合肥:合肥工业大学出版社,2005.

[3] 陈效华,刘心文.基于有限元方法的微型汽车驱动桥结构分析[J].专用汽车,2005,I:21-23.

[4] 朱新龙,熊禾根.基于 Romax的减速箱箱体有限元模态分析[J].机械传动,2013(2):94-96.

[5] 张胜民.基于有限元软件 ANSYS7.0的结构分析[M].北京:清华大学出版社,2003.