某取力器传动轴断裂分析及其改进方案

2018-03-05王华权

王华权

(1.贵州航天天马机电科技有限公司,贵州遵义563003;2.十院谢洪斌技能大师工作室,贵州遵义 563003)

0 引言

某取力器传动轴向后一级系统传递功率为29 kW,转速1440 r/min,在运行3000 h后,突然整个取力器发生异常叫啸,其后响起巨大的“爆炸”冲击声,断裂件在高速传动的动能作用下瞬间断散,其冲击动能击破箱体并造成重大安全事故。现场检查发现断件烧蚀严重,断裂的部位如图1所示。

从图1、图2中可清晰地看到断裂部位,现就此次断裂事故分析其断裂的原因,并提出改进措施[1-2]。

图1 传动轴前端断裂图

图2 传动轴前端断裂并嵌入齿轮轴

图3 断裂的传动轴结构示意图

1 断裂轴断口处分析

针对断裂轴采用定量金相分析,通过二维金相试样磨面或薄膜的金相显微组织的测量和确定合金成分、组织和性能间的定量关系。通过实验金相来进一步分析如下:首先,取一对样件,对断裂件命名为A组。对正常加工和热处理的工件命名为B组;并分别进行金相拍照和组织分析,如图4、图5所示。

图4 A组端面金相照片(500×)

图5 B组端面金相照片(500×)

对比两组照片看出。A组金相组织均匀,表面组织为粗细均匀的细针状马氏体,其显微组织还分布有部份回火索氏体。而B组略显粗大,有黑色针状马氏体、灰白色残余奥氏体及齿顶部位呈聚集分布的白色块状(呈断续网状)碳氮化合物[3]。

从以上金相分析,断裂的传动轴内部晶体排列均匀,其内部硬度一定较高[4]。而正常工件组织粗大,硬度较低。从设计与热处理角度来说,要求外表面硬度高而内部硬度低,外硬内韧。再进行硬度测量实验。其结果是A组断裂轴硬度为56 HRC,而B组20CrMnTi用钢硬度为40 HRC。说明A组材料已经硬化。图1和图2为提取金相前照片,观察发现有明显的发蓝痕迹。

2 断裂原因分析

通过前面的材料和实验结论可知:1)所用的材料没有夹渣,没有代用等质量材料的问题;2)断裂件金相组织与硬度发生变化,而新试件金相组织与硬度符合设计要求。因此问题归结为零件工作后出现断裂的严重质量事故。由此从以下三个方面进行断裂件的分析。

2.1 从齿轮轴所受的扭转实验性能分析

在扭转工作过程中,断面是沿横截面被剪切破坏的,说明横截面是承受剪切应力而破坏的。低碳钢的韧性比较强,其脆性较低。韧性的材料屈服强度曲线高于脆性材料。而前面的金相与硬度测量表明,断裂件是在运行之后发生材料的韧度变化。在图1、图2的照片中,断裂位置是位于滚针轴承端根部。仔细观查其断裂处:断口裂纹源区,其断裂切口表面较平坦。因此可以认为,材料因发热后发生塑性变化,而外载荷仍然不变的情况下,断件所受到的剪应变超过承受的扭转极限,从而发生扭转断裂的事故[5]。

2.2 从齿轮所受的剪切性分析

断裂切口表面较平坦,表明该轴还受到剪切力的作用。整轴可能受到一个沿根部裁切的外力;在高温疲劳的情况下,使该件发生断裂。从微观断口看,观察到3个区域:即裂纹源区、扩展区和瞬断区,这属正断型单向扭弯疲劳断裂。断口贝纹线比较扁平,裂纹沿线侧的裂纹扩展速度较大,由此可见,断件主要受旋转弯曲应力[6]。再观察疲劳区,发现在裂纹源和瞬断区之间形成像贝壳表面的同心圆弧线,裂纹前沿线弧状台阶痕迹,像一簇以疲劳源为圆心的平行弧线;说明断件由于交变应力使裂纹扩展而产生断裂[7]。

断口表现为正断型单向扭弯疲劳断裂,说明该处有应力集中现象。正断是由正应力引起的,断裂面与最大主应力方向垂直。从图3看出,该轴设计有两个轴承支承点,断裂处通过NKI 17/20滚针轴承嵌入前端的齿轮轴,后端是安装6206轴承与箱体固定。前端属于浮动支承,后端属于固定支承。后端花键齿与万向节联轴器相接,在运转过程中断件会因万向节联轴器的偏心和摆动而产生轴向剪切力。即该传动轴沿根部断裂的最大因素之一是受剪切力作用后发生疲劳断裂。

2.3 从齿轮轴所受的蠕变极限角度分析

图1、图2中发现断裂处两部分均烧蚀发蓝,与断裂线较近的部分也有烧蚀现象。而断裂过程先是噪声增大,断裂后击破壳体浓烟冒出,这说明该轴断裂前曾严重摩擦发热。金属材料在高温下会发生材料塑性化,在常温下所承受的拉、压、剪等指标,在高温时就会降低,最典型的是发生材料性能的蠕变。

在高温一定应力条件下,合金钢蠕变过程是元素扩散运动、错位攀移或滑动的过程。温度的作用是提供热激活能,使原子扩散加速;应力的作用是使原子的热运动加剧,促进位错的形成、增殖、攀移或滑移[8-9]。

同一种材料的蠕变曲线随应力和温度的改变而变化。金属蠕变抗力指标是蠕变极限。即在一定温度下使试样在蠕变第二阶段产生规定蠕变速率的应力,或在一定温度下和规定时间间隔内使试样产生规定伸长率的应力。用蠕变速率测定的蠕变极限和以伸长率测定的蠕变极限分别表示(蠕变曲线表示)。一般经验公式,温度不变时第二阶段蠕变速率与应力的对数呈线性关系[10]。但由于试样表面氧化或受侵蚀以及内部组织结构变化等,这种线性关系在长时间可能不复存在[11]。

对于断件,在一段时间的高温运转过程中,产生一定量形变,理论上蠕变速率为(在600℃,10万h的形变量为1%)。但是影响蠕变试验结果的因素还很多,其中最主要的是温度,材料内部晶体的稳定性、形变测量精度和试样加工工艺等。对于本次断裂的传动轴只运行了5000 h。属于摩擦发热下发生蠕变,同时在剪切作用下断裂。

3 原因分析结论

该传动轴合金成分合格,原轴设计工艺要求合理;其断裂的原因是由于接触部位的摩擦发热发生烧蚀,使钢材料发生脆变,再伴随着外部载荷跳动和剪切冲击,从而使该轴材料发生蠕变扭转、疲劳强度降低的情况下发生断裂。

4 改进措施

4.1 从热处理工艺方面,提高热处理质量

热处理的方法和目的是提高表面硬度增加心部韧度。提高表面硬度的热处理工艺是表层渗碳。在库存的轴类中检测出现心部硬度过高的现象。这是由于钢中合金及碳的含量过高,或者淬火温度过高。这种缺陷常出现在合金元素含量较高的合金渗碳钢的工件中,而设计选用的材料20CrMnTi正是这种较难控制而容易热处理出错的材料。对于这些心部硬度过高的工件,可以采用碱浴分级淬火的方法来补救。方法是淬火温度为(830±10)℃,选用65KOH+35NaOH的碱浴分级淬火温度为(320±20)℃,碱浴中停留时间为5~8 min,然后再转入油中冷却[12]。

4.2 从机械设计的角度来提高传动轴的质量

机械设计就是对机械、机构进行创新、优化、改进与改造;是设计的出发点,往往也是解决问题的源点。

1)从轴的设计优化性角度出发提出修改措施。轴类在动力学中看成线性单元,并具有相应转动惯量属性。因此设计过程中要求轴类不能是非均匀质的轴。即使特殊设计需要满足凸轮功能时,也会考虑添加或者减轻配重。在图3中,看出在材料均质条件下不会产生偏心转矩。同样轴类在理论力学中通常简化为梁单元或者杆单元。挠度变化量是梁、杆单元设计必须考虑的最重要的参数。在图3中,设计考虑挠度和强度,所以轴径和轴长均取较高的安全系数。支承方面采用2个轴承:轴承NKI 17/20和6206轴承;而NKI 17/20轴承嵌入前端的齿轮轴,6206轴承与箱体固定安装。也就是说前者是浮动支承,后者是固定支承。当外界有跳动反馈输入时,就会对浮动支承产生冲击剪力。这就是该轴从滚针轴承根部断裂的根本原因。从这一原因出发,提出解决方案就是在箱体内焊接一个固定支承架来增加一个6206轴承,从而实现稳定支承,减少跳动冲击。

2)从轴承选用的角度出发提出修改措施。观察图1、图2,发现传动轴一段断裂,并“溶化”于前端齿轮轴上,这是断件受热后发生烧蚀的痕迹。分析是设计选用的滚针轴承NKI 17/20理论极限转速是1800 rad/min左右,而传动轴通常工作转速是1500 rad/min左右,再加上冲击受载,使该轴发出刺耳的叫啸声,迅速摩擦发热。当发热温度超高,使滚针轴承烧坏,进而使传动轴发热脆变,最后在不均匀剪应力冲击下使轴承根部断裂。选用的解决方案之一就是更换一种寿命和承受转速更高的军品级轴承。

3)从润滑的角度出发提出修改措施。润滑油的作用是减少摩擦、润滑、冷却、防锈、清洁、密封和缓冲等作用。在原设计方案做台架实验时,连续运行12 h后该润滑油的温度高达85℃。仔细分析原传动轴的润滑方式,发现传动轴与前端齿轮轴润滑是靠飞溅润滑。飞溅润滑对外部接触的物件有良好的润滑作用。但是滚针轴承是嵌入式装配,飞溅润滑根本就不可能润滑到滚针轴承。当增加润滑油使油池浸没到滚针轴承,即选用浸没润滑方案时,整个系统发热和噪声立即下降不少。但是长时间工作或者野外路况时难控制润滑油的油量。于是笔者提一种全新的润滑方式——注入式循环润滑。即在滚针轴承安装的位置前端的齿轮轴齿面上打3个通孔到滚针轴承安装面,三维剖面图如图6所示。当前齿轮啮合时,齿轮带上的润滑油在齿轮啮合时通过1个孔被挤压进入滚针轴承腔体内,另外2个孔则起排气作用。当转速提高时就会形成润滑油从1个孔挤入2个孔排出的一个良性油路循环系统。这种设计也能使NKI 17/20轴承得到更好的润滑和降温,同时提高了其使用寿命。

4)从通常工艺出发提出修改措施。从机械加工方面出发,提高机械加工精度,减少齿距累积误差、螺旋线波度误差等;同时降低表面粗糙度,减小初始裂纹出现的可能性。对装配在该轴上的齿轮要增加剃齿工艺,提高磨齿精度。在热处理工艺方面,提高热处理质量,保证表面硬度和心部韧度[13]。

图6 润滑油路设计剖面图

5 进行实验验证

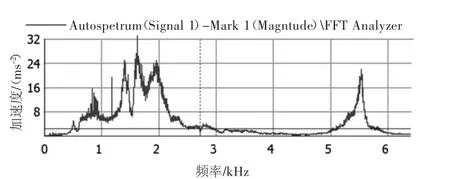

进行上面方案的改进后,我们进行了优化对比实验,即噪声、振动和发热对比[14]。图7是改进前在1500 r/min下的加速度频谱曲线;图8是改进前在1500 r/min下的声功率频谱曲线。

图8 1500 r/min下的声功率频谱曲线

图9 1500 r/min下的加速度频谱曲线

图10 1500 r/min下的声功率频谱曲线

进行前面所提的方案改进之后再进行测量。图9是改进后在1500 r/min下的加速度频谱曲线;图10是改进后在1500 r/min下的声功率频谱曲线。

从上面的实验图表看出,整组改进方案噪声工艺改可以降低噪声4~8 dB。振动加速度降低6~8 m/s2。而对箱体内润滑油进行对比测量也发现油温从85℃降至72℃。因此该传动轴断裂分析到位,改进措施合理[15]。

6 结论

通过断裂轴的原因分析,找出了摩擦发热导致烧蚀从而造成高温蠕变,蠕变速度加快进而导致疲劳断裂的原因。并提出提高热处理质量、优化设计、提高机械加工工艺精度等措施;通过实验验证,得到了优化改进的方案。

[1] 赵温朝,陈天勇,王华权.一种双轴式车用取力器:CN200920206496.2[P].2009-09-29.

[2] 王华权,陈齐平,何联格,等.一种取力器换挡机构中钢球运动的仿真与分析[J].现代机械,2011(2):25-27.

[3] 王开远.GB/T6394-2002《金属平均晶粒度测定方法》介绍[J].机械工业标准化与质量,2004(5):5-8.

[4] 金相图谱编写组.金相图谱[M].北京:水利电力出版社,1986.

[5] 舒红宇,陈博,刘禹智,等.一种双轴式农用车取力器特性分析与试验研究[J].重庆理工大学学报(自然科学),2013(1):35-37.

[6] 高敏华.齿轮轴断齿失效分析[J].金属热处理,1994(9):35-37.

[7] 恩格,克林格.金属损伤图谱[M].北京:机械工业出版社,1990:78-91.

[8] 张静华,唐亚俊.一种单晶高温合金蠕变过程中的位错结构[J].金属学报,1992(1):114-119.

[9] 韩梅,骆宇时.DD3单晶高温合金的高温蠕变断裂行为[J].失效分析与预防,2008(3):28-31.

[10] 姚启均.金属机械性能试验常用数据手册[M].北京:机械工业出版社,1983:163.

[11] 李妍缘,赵兴明,郭宏亮.高速齿轮轴失效原因分析[J].机械传动,2009,33(5):79-80.

[12] 崔忠圻,刘北兴.金属学与热处理[M].3版.哈尔滨:哈尔滨工业大学出版社,2007:186-198.

[13] 成大先.机械设计手册:第13篇[M].北京:化学工业出版社,2004:18-48.

[14]马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002:240-290.

[15]王华权.现代农用汽车取力器设计与分析[D].重庆:重庆大学,2011:66-76.