钻井泵安全阀试验与评估

2018-03-05田占川王军伟周小明李永飞

田占川, 王军伟, 周小明, 李永飞

(宝鸡石油机械有限责任公司,陕西宝鸡 721002)

0 引言

钻井泵安全阀是保障钻井泵安全工作的重要部件。当钻井泵系统压力超过设定的放喷压力值时,安全阀自动打开,将系统中的一部分气体、流体排出管道,保证系统不因压力过高发生事故。

公司设计开发出自主知识产权的JA-3×35和JA-3×52两种焊接式钻井泵安全阀。这两种阀满足了所有钻井泵装配的要求,于2011年完成设计,2013年完成样机试制,2014年9月完成厂内型式试验。尽管在安全阀研制过程中,对主要承压件、受力件进行了有限元分析和计算等工作,但各部件受力情况仅用理论计算是不够的,一般还要对其进行型式试验,确保其工作准确性、可靠性、安全性。因此安全阀的型式试验是设计工作必不可少的一部分。

文中以JA-3×35钻井泵安全阀为例,对3种试验方法进行评估,阐述了它们各自的优点及不足,并最终确定一种最优的试验方法。

1 JA-3×35安全阀结构特点

钻井泵安全阀即可保证钻井泵本身,高压管汇和人身安全,还可对井下安全起保障作用,主要分为弹簧复位式、膜片式、剪切销式。

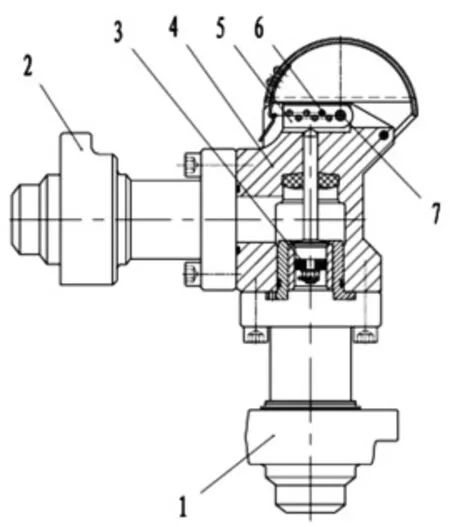

JA-3×35安全阀为多销孔剪切销式(如图1),其工作原理是:钻井泵运转工作时,排出的高压液体通过入口由壬总成1传递到安全阀活塞3下部,使活塞3向上的作用力产生一个企图推动剪销板5绕长销轴7顺时针转动的力矩;剪切销6将剪销板5和阀体3穿在一起,产生一个不让剪销板5绕销轴7顺时针转动的反时针力矩。钻井泵排出的高压液体压力越高,产生的顺时针转动力矩越大。当产生的顺时针转动力矩大于安全销所能承受的最大逆时针力矩(约为安全销所能承受的最大剪切力乘以安全销中心到长销轴中心的距离)时,安全销就被剪断,剪销板5绕销轴7顺时针转动,活塞推着活塞杆迅速上行,高压液体通过安全阀的内腔由出口由壬总成2放喷,使高压液体迅速降压,起到安全保险的作用。当故障排出后,将活塞、剪销板复位,再装上合适的安全销,钻井泵又可重新运转。

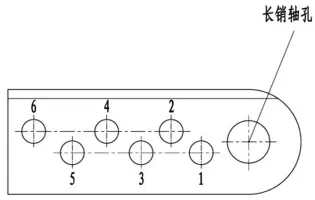

JA-3×35安全阀的剪销板5如图2所示,图中除指定的长销孔位置其余6个不同位置孔为剪切销孔。这6个剪切销孔分别对应6个不同的放喷压力值,以满足钻井泵安装不同直径缸套时放喷压力的需求。

2 JA-3×35安全阀技术参数

安全阀工作压力为35 MPa;外形尺寸为606 mm×380 mm×180 mm;重量为88 kg。

如图2所示,设计放喷压力值分别为:销孔1为10.3 MPa,销孔2为15.2 MPa,销孔3为20 MPa,销孔4为25.5 MPa,销孔5为31.7 MPa,销孔6为37.9 MPa。

图1 JA-3×35安全阀

图2 剪销板销孔位置示意图

剪切销直径为6.5 mm;阀腔直径为41 mm。

3 试验方法

JA-3×35安全阀的设计借鉴了现有剪销式安全阀的结构,对其吸入口和排出口进行了小的改进。剪销式安全阀在F系列钻井泵上配置使用,结构成熟、性能稳定,安全阀设计的放喷压力值一般允许误差不超过设定值的±10%,因此试验的准确性极大地取决于试验方法的选择。

3.1 直接加压法

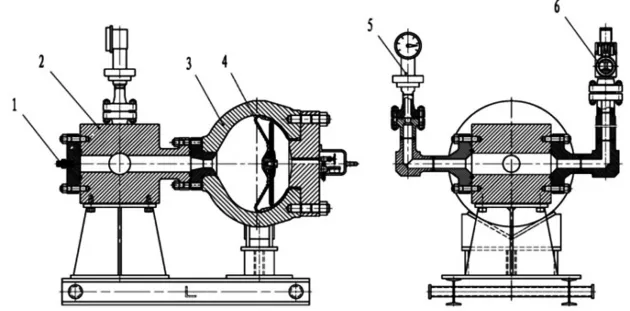

在直接试验法装置中,加压装置通过堵头对安全阀加压(如图3)。该装置具有结构简单、成本低、压力流体流经的空间小等特点。

图3 直接加压试验法

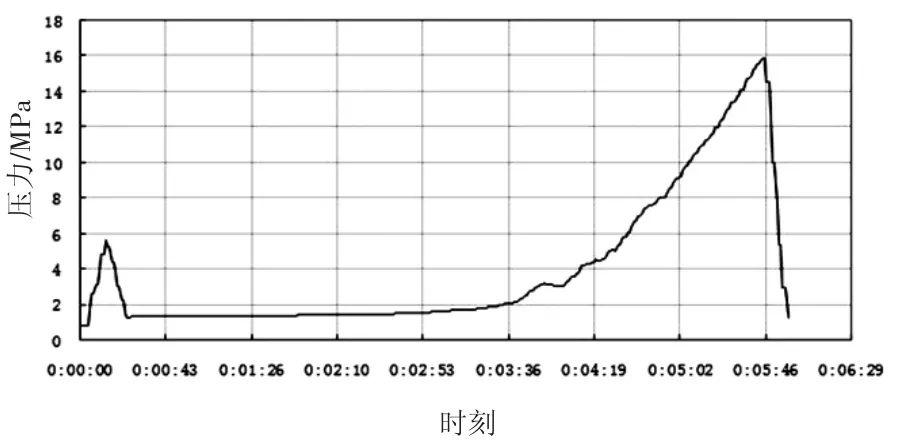

图4 直接加压试验曲线图

3.2 全工况模拟试验法

在全工况模拟试验中,完全模拟安全阀实际工况,四通将安全阀与空气包(带气囊充气)及压力表连接起来,加压装置通过四通对安全阀加压(如图5)。

3.3 半工况模拟试验法

在半工况模拟试验中,四通将安全阀与空气包(不带气囊)及压力表连接起来,加压装置通过安装在四通上的进液接头对安全阀加压,与全工况模拟试法不同之处在于拆除了空气包气囊(如图7)。

4 试验测试

4.1 试验装置主要组成部分

图5 全工况模拟试验法示意图

图6 全工况模拟试验曲线图

图7 改进的工装试验法

图8 半工况模拟试验曲线图

试验基础(包括试验地坑及周边安全防护措施)、动力执行系统(包括增压泵、压力表、空气包、管线等)、控制及监测系统(包括压力控制、数据采集、监控和数据储存等)、机械装置本体(包括安全阀、试验工装)、地坑规格(长×宽×高)6.0 m×4.0 m×3.5 m。2台增压泵型号CB400-15/CB250-15,最高工作压力400/250 MPa,额定流量105/180 L/h,电动机功率15 kW(变频电动机),泵冲88/108 r/min。

4.2 全工况模拟试验结果

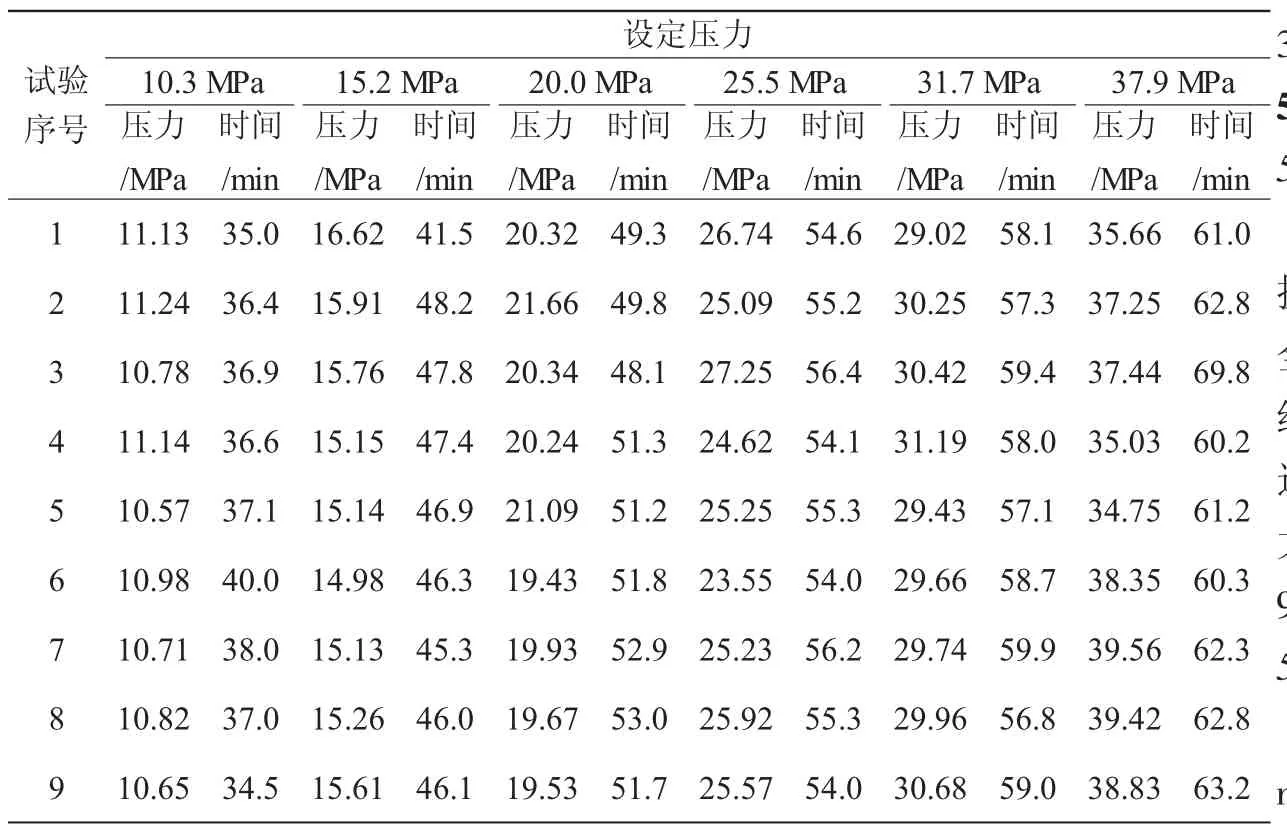

全工况模拟试验法完全模拟了JA-3×35安全阀的实际工况,针对6个放喷压力值共做不少于50次试验,分别对试验放喷压力及其承压时间进行数据采集(表1)。

由表1,可看出设定的放喷压力为10.3 MPa时,最大误差9%;放喷压力为15.2 MPa时,最大误差9%;放喷压力为20.0 MPa时,最大误差8%;放喷压力为25.5 MPa时,最大误差-8%;放喷压力为31.7 MPa时,最大误差-8%,放喷压力为37.9 MPa时,最大误差-8%。

表1 试验放喷压力及其承压时间数据采集表

4.3 直接加压试验结果

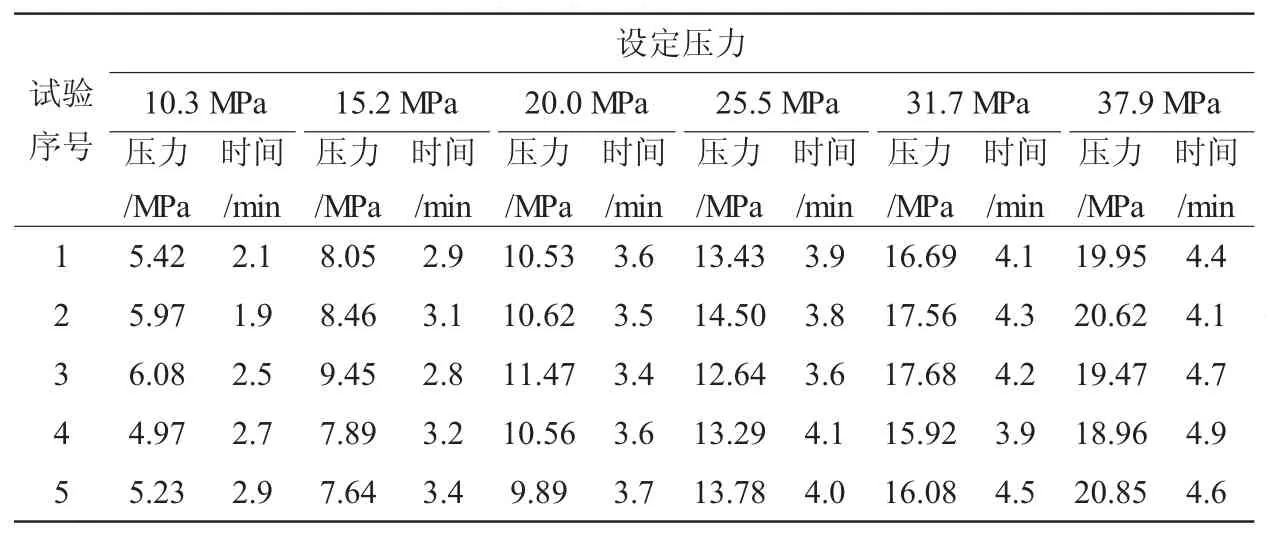

由于试验数据与设定压力值相差很大,针对6个放喷压力值只作5组试验,试验放喷压力及其承压时间记录(表2)。

由表2,可看出试验所得数据与设定放喷压力的误差远远偏离了10%,试验时间较短。

表2 试验放喷压力及其承压时间记录表

4.4 半工况模拟试验结果

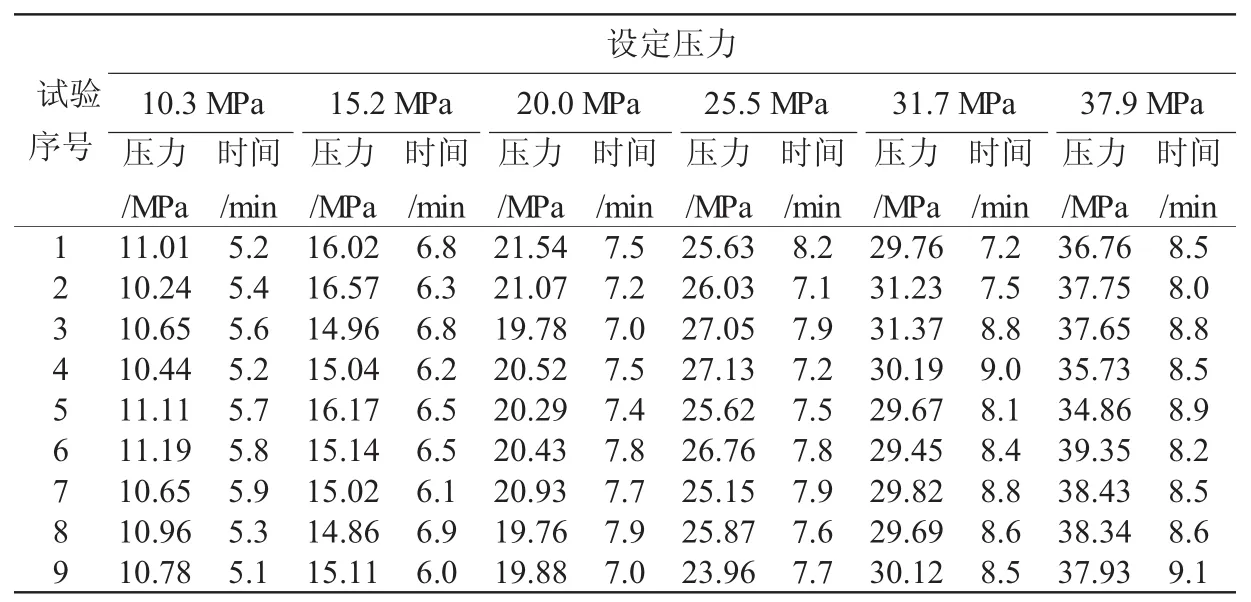

同样针对6个放喷压力值做不低于50次试验,分别对试验放喷压力及其承压时间进行数据记录(表3)。

表3 试验放喷压力及其承压时间数据记录表

从表3中可以看出设定的放喷压力为10.3 MPa时,最大误差9%;放喷压力为15.2 MPa时,最大误差9%;放喷压力为20.0 MPa时,最大误差8%;放喷压力为10.3 MPa时,最大误差8%;放喷压力为25.5 MPa时,最大误差6%;放喷压力为31.7 MPa时,最大误差-7%,放喷压力为37.9 MPa时,最大误差-8%。

5 试验评估

5.1 全工况模拟与半工况模拟对比

全工况模拟试验与半工况模拟试验数据都在放喷压力的允许误差范围内,但采用全工况模拟试验加压时,试验介质(清水)需经历挤压气囊内气体、气囊收缩、回弹这一过程,导致加压、注水耗时约35~65 min,远大于半工况模拟试验的安全阀承压时间5~9 min。试验结果分别如表1、表3所示。

5.2 直接加压试验与半工况模拟对比

直接加压试验时间较短,历时约2~9 min,但安全阀的放喷压力仅为设定值的一半左右,远偏离了误差的允许值。由于在半工况模拟试验中,安全阀通过接管与排出空气包、压力表一同安装在排出四通上,这些部件及其连接管路通道可提供足够的缓冲空间,极大地降低了钻井泵排出压力的波动度;直接试验法未能提供足够的缓冲空间,加压装置在注水增压过程中,水压的不连续冲击直接作用于安全阀活塞,活塞承受的瞬时压力很大(在试验平台的数据显示区未来得及采集、显示)导致安全阀提前打开、放喷。试验结果如表2及表3所示。

6 结 论

1)与全工况模拟试验法对比,半工况模拟试验法具有较高的试验效率,节省了大约70%的时间;2)与直接加压试验法对比,半工况模拟试验法具有准确性、可靠性、安全性,完全符合试验要求;3)剪销式安全阀型式试验可以采用半工况模拟试验法进行。

[1] 谢程.泥浆泵安全阀剪销的位置和材质[J].石油机械,1986(8):32-34,59-60.

[2] 李双武.钻井泵安全阀简介和合理使用[J].钻采工艺,1992(4):80-84.

[3] 郭公喜.选用钻井泵安全阀的意见[J].石油矿场机械,1986(3):63,65.

[4] 施鹏.钻井泵远控智能高压防爆电磁安全阀的可行性研究[J].机械,2014(增刊1):61-64.

[5] 张瑞祥,姜延岭.BW-250型泥浆泵安全阀结构的改进[J].探矿工程(岩土钻掘工程),1993(2):66.

[6] 王经建.SNB-90型泥浆泵安全阀的改进[J].探矿工程(岩土钻掘工程),1983(3):12.