貂皮鞣制控盐与操作液循环使用的优化研究

2018-03-01于德琪罗宁颜华张琳娜

于德琪 罗宁 颜华 张琳娜

摘要:指出了裘皮行业为用、排水大户,且排放污水中含盐量高,为达到在鞣制过程中减少盐的使用、多次循环使用操作液的目的,以水貂皮为原料皮,在其洗皮、脱脂、浸酸、鞣制工序进行了梯度控盐实验及操作液过滤后循环对比实验优化研究。结果表明:食盐的抑茵效果优于渗透剂HAC;浸酸、鞣制工序可适当进行减盐操作;各工序操作液经过滤、除油后可循环使用,循环使用中可基本不用补加盐,水的补加量约为工艺要求的10%~15%,洗皮、脱脂工序循环次数不宜超过5次,浸酸、鞣制工序操作液可连续循环使用。操作液循环使用的方法可在实际生产中推广应用,该方法能够实现水、盐和化料的节约,利于达到减污增效的清洁生产目的。

关键词:裘皮;鞣制;控盐;循环使用

中图分类号:TS36

文献标识码:A

文章编号:1674-9944(2018)10-0091-04

1引言

裘皮行业历史悠久,在加工工艺上一直秉承了传统的加工方式,通常分为三个工段:准备工段、鞣制工段、整饰工段。裘皮加工属于典型的湿法生产,主要加工对象是原料皮的毛和皮,为达到去除其油脂、防腐物、碎肉等无用之物并使皮恢复到鲜皮状态等目的,在生产中需要使用大量的水。一般淡干皮、毛长绒厚的皮液比大,在20~30L/kg之间,盐湿皮、毛短绒稀的皮液比小,10~20L/kg即可。另外,使用划槽和划池等传统设备生产用水量大,操作液往往经一次使用就排放掉。例如,以生皮计,羊剪绒(盐湿皮)耗水量为80~160m2/t,水貂(干板)为70~100m3/t,狐狸、貉子为140~180m3/t,羊剪绒废水产生量为70~140m3/t,水貂为50~90m3/t,狐狸、貉子为125~160m3/t。裘皮加工耗水量大、水利用率低,造成了水资源的浪费,需要控制水的使用及改善工艺,提高水的利用率。

鲜皮原料皮的微生物种类多、数量大,lg原料皮约有2×l08~2×l010个微生物,部分微生物专门分解原皮蛋白质,极易造成皮张腐败。食盐具有防腐、防止皮板酸肿等作用,裘皮加工从原料皮的保存到各湿加工工序均需消耗大量食盐,废水中氯离子含量在6000mg/L以上,大量高盐废水直接排放,势必会产生加速土地盐碱化、污染地表水甚至地下水等不利影响。而《制革及毛皮加工工业水污染物排放标准》(GB30486-2013)中规定毛皮废水氯离子的排放限值为4000mg/L,特别排放限值为1000mg/LⅢ,但目前能够有效可行降低氯离子浓度的方法尚未成熟,寻求可替代食盐防腐、生态环保的方法来减少氯离子排放广受关注。

裘皮加工和制革工艺有很多相似之处,所不同的是裘皮加工要保护毛被。在制革方面减盐节水等清洁生产技术的研究较为广泛,且有很多技术已经在生产中推广应用。比如,少盐/无盐原皮保藏、转笼除盐、少盐/无盐浸酸等减盐技术,闷水洗、浸酸废液循环使用、浸灰废液循环使用、铬鞣废液循环使用、中水回佣等节水技术。但是在毛皮加工方面相关报道尚不多见,程凤侠等提出了鞣前准备短流程、无盐化少浸酸或免浸酸工艺初步方案;浙江中辉皮草有限公司进行了年产300万张毛皮主要工序废水循环使用集成技术应用示范,实现了浸酸废液经处理后循环使用;桐乡市新时代皮草有限公司“细杂皮染整清洁生产集成技术与产业化”项目,对狐狸皮染整废液循环利用进行了研究和示范应用。由于裘皮加工行业多年来一直传承着“师傅”把控生产工艺的“非标准”技术操作模式,且原料皮价格相对皮革昂贵许多,新技术和装备在未成熟可靠之前很难被应用到裘皮加工企业。因此,虽然裘皮行业目前整体上呈现出较好的生产及销售态势,但其清洁生产技术水平较落后。亟需从生产的各个方面进行针对性研究,研发并推广裘皮加工行业的效果好、操作简单、易被接受的清洁生产技术。

针对裘皮加工中的准备和鞣制过程食盐和新鲜水消耗大、污染重且水处理难度大的问题,以水貂皮为原料皮,在浸水、脱脂、浸酸和鞣制4个重要工序进行了控盐和节水优化工艺实验研究,以最接近实际生产的方式开展用盐梯度及操作液循环使用实验,寻求在工艺过程中减盐节水的简便实用效果好的清洁生产技术。

2实验设计

2.1材料设备与测定方法

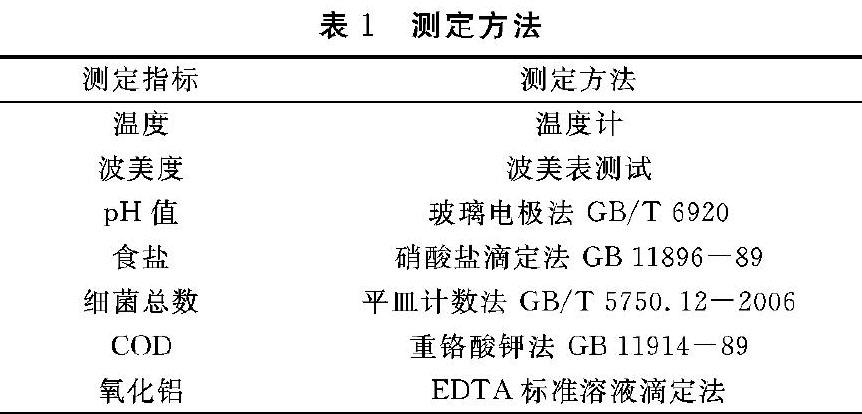

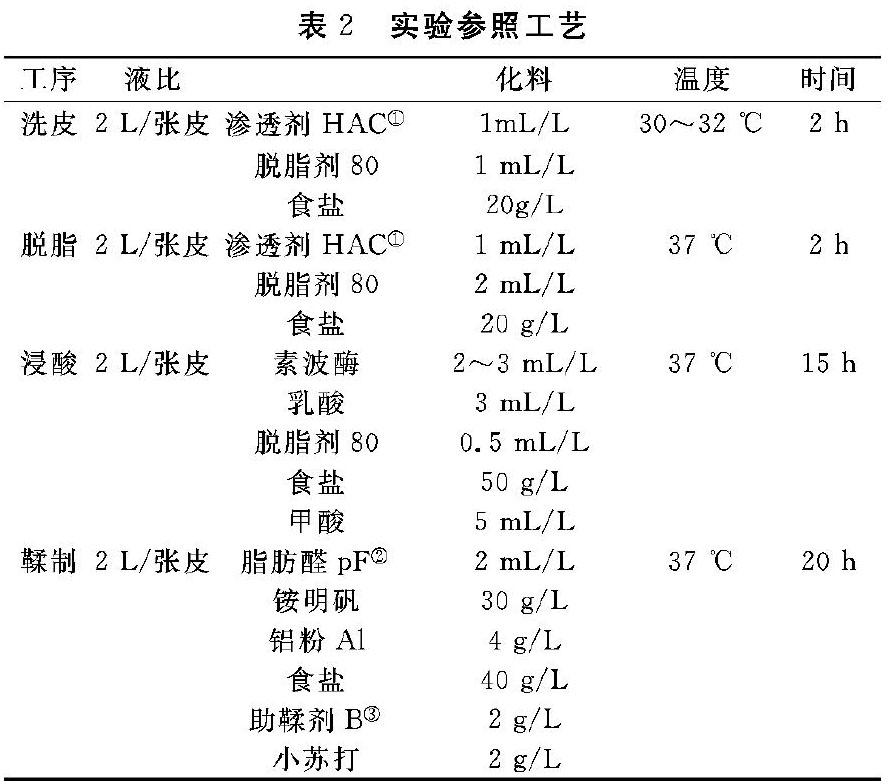

实验选择优质、均一的水貂皮(公)为研究材料,每张约500g(去油后)。實验操作设备是节水型转鼓。测定方法如表1。

2.2参照工艺

实验参照工艺如表2所示。

2.3控盐实验

为除去原料皮表面的食盐,将原料皮手工抖动并回收利用除掉的盐。

控盐实验中,与常规工艺相比,在洗皮、脱脂、浸酸、鞣制工序减少盐的投加量,以操作液的细菌总数、毛被及皮板质量等作为衡量标准。设置五组实验,各工序除了盐的投加量外其它化料按照工艺要求进行,盐投加量见表3。各组实验加入化料划匀后和出皮后,分别检测其pH值、温度、波美度、氯离子、细菌总数。

2.4工序操作液循环使用实验

在洗皮、脱脂、浸酸、鞣制工序设置操作液循环使用对照实验,一组为将各工序操作液直接循环使用,另一组操作液经过24目细纱布过滤隔油后循环使用。每组实验投加2张貂皮。每轮投皮前和出皮后,分别检测其水量、pH值、温度、波美度、氯离子、COD。,、细菌总数(洗皮、脱脂工序)、氧化铝(鞣制工序),循环使用前根据工艺要求补加水和化料。

3结果与讨论

3.1控盐优化

(1)通过手工抖落原料皮,可减少其表面的含盐量约60g/张。如前所述,在制革工业中,原料皮去盐早已被应用。意大利几个制革厂采用人工抖动或转鼓作用可回收30%的盐,除杂后可再次用于原皮保存;目前国内有15%的制革企业应用了转笼除盐,可回收约为皮重的2%的盐。裘皮行业也可借鉴此种方法,生产中采用转笼、转鼓等进行机械抖动除盐。

(2)根据操作液细菌总数情况(见表4)可以看出,食盐的抑菌效果优于渗透剂HAC;由于浸酸、鞣制操作液pH值较低,不适合细菌生存,未检测到细菌。洗皮、脱脂工序B组实验皮子脱毛现象严重,这是因为B组未投加食盐和抑菌剂,造成操作液细菌数量太多,侵蚀了毛根;A组脱毛和毛根松动现象比B组略轻,而C、D、E组均未出现脱毛和毛根松动现象。

食盐既有杀菌防腐的能力,又是浸水的良好助剂,有益于化料向皮内的渗透与吸收。A、B组实验在浸酸、鞣制时通过食盐的作用,使得部分有根部松动现象的毛得以固锁在皮板上。

C、D、E组实验浸酸和鞣制工序进行了用盐梯度设置,均未出现酸肿现象。说明浸酸时盐30g/L、鞣制时盐20g/L亦可达到理想效果。浸酸和鞣制工序根据实际工艺可适当减少盐的使用,由于不同生产厂家针对各种毛皮加工工艺不同,应该根据具体的工艺要求适当减盐,试验出最合理的用盐量,减少盐的不必要浪费及降低废水的含盐量。

3.2操作液循环及减盐循环使用

4个工序操作液循环使用时操作液平均损失率及其与操作液仅使用一次的常规工艺相比的节水率、节盐率如表5所示。

貂皮加工操作液经过滤后循环使用可基本不用补加盐,水的补加量约为工艺要求的10%~15%。渗透剂等其他化料依据皮、毛的状态或由便捷测试方法测量后进行补加。

各工序操作液循环使用次数:

(1)洗皮工序。操作液直接循环使用使得碎肉、毛、油脂等不断累积,实验是在夏季进行的,气温较高,致使细菌大量滋生,直接循环两次后细菌总数达到8×106CFU/mL,循环使用3次后有残蚀毛根现象,操作液十分混浊,表面浮油过多,水质恶臭,不能继续使用。过滤后循环使用滤除了碎肉、毛和油脂等,每次过滤后感官上比直接循环组浑浊度低,浮油少,但由于过滤方式的原因不能有效去除油脂,使用4次后皮板有发黄现象,这是因为油脂在皮板表面有一定累积。循环使用4次后,皮板毛孔扩张,细菌侵蚀毛根现象逐步凸显,仅在6次洗皮前细菌总数已增长至l09CFU/mL,继续使用会影响皮板质量。随着循环次数的增加,操作液的COD浓度逐步增长,见图1。循环使用到第4~6次时,COD累积到35000~40000mg/L左右,操作液严重浑浊,浮油过多,水质恶臭,不能再继续使用。将工艺要求的20g/L盐减少至15g/L,并进行操作液过滤后循环使用实验,結果发现,减盐后操作液COD与正常投加盐的直接循环组COD较接近,这和盐浓度降低导致微生物活动稍显活跃有关系。在循环使用4次时,毛根松动,易脱落,水质恶臭,不能继续循环使用。实际生产中,洗皮工序操作液可经过滤除油后循环使用,循环次数以不超过5次为宜。

(2)脱脂工序。操作液直接循环使用4次时,操作液出现严重的浮油覆盖,恶臭难闻,皮板油腻,有掉毛现象,COD浓度不断增加,细菌总数达到了1.62×108CFU/mL,不能再继续循环使用。操作液过滤后循环使用6次后,累积的油脂使得皮板油腻,出现掉毛现象,继续使用会影响皮质。减盐过滤循环使用发现,在循环使用3次后,有掉毛现象,水体黄色浑浊现象明显,这说明减盐后没能很好抑制微生物活动,致使细菌残蚀毛根,继续循环使用会影响皮质。由图2可见,随着循环次数的增加,操作液COD浓度逐步累积增长,循环到6次时,累积到20000~25000mg/L左右,水质恶臭、水体混浊,不能再继续循环使用。实际生产中,脱脂工序操作液经过滤除油后可循环使用,循环次数不宜超过5次。

(3)浸酸工序。操作液直接循环使用和过滤后循环使用COD浓度差别较小,过滤后的浸酸液感官上杂质、浮油较少,无变质异味。两组实验COD浓度在前5次循环时逐步增加,到6~7次循环后趋于平缓(见图3),且浸酸完成后的皮子质量比新液浸酸效果好,皮板结实、柔软,毛光泽性好。这是因为甲酸是有机酸,作用缓和,使得浸酸液形成了缓冲平衡体系,从而提高了皮板质量。实际生产中,浸酸操作液可在连续生产情况下,经过滤后连续循环使用。

(4)鞣制工序。鞣液直接循环使用和过滤后循环使用COD浓度相差不大,因为前处理工序已去除杂质,操作液过滤与否对水质影响不是很大。但从操作液需要长期循环使用来看,过滤后循环使用优于不过滤。鞣液COD贡献主要来源于皮板本身的有机物和添加的化料,在1~7次循环时鞣液COD浓度呈现逐步增长的趋势,使用8次后逐渐平稳(见图4),这说明鞣液内部形成了稳定的缓冲平衡体系,鞣液较清澈,无腐败异味;所鞣皮板结实、丰满、柔软度高,毛被松散,不油腻。实际生产中,鞣制操作液可在连续生产情况下,经过滤后连续循环使用。

4结论

实验发现,在保证裘皮质量的前提下,裘皮鞣制生产中操作液可在过滤后多次循环使用,此方法能够使水、盐和化料得到节约,可推广应用,利于实现节能降耗减污增效的清洁生产目的。

从以上研究看,貂皮鞣制加工对水质要求并不是很高,需要控制油脂和杂质,以保证不会掩蔽化学药剂的作用,所以需要对操作液进行过滤、除油。另外,微生物的作用对皮张保存和加工成品质量有直接影响。因此,只要保证油脂、悬浮物、微生物等得到控制,操作液可多次循环使用。

参考文献:

[1]程凤侠,王学川,何有节.现代毛皮工艺学[M].北京:中国轻工业出版社,2013.

[2]制革及毛皮加TT业污染物排放标准编制组.制革及毛皮加TT业水污染物排放标准编制说明[R].北京:中国皮革协会,2011.

[3]刘铁梅,何秀玲,制革清洁生产技术[J].轻工科技,2012(9).

[4]中国皮革协会,制革及毛皮加工工业水污染物排放标准:GB30486-2013[S].北京:中国皮革协会,2013.

[5]Ranganathan K,Kabadgi S D.Studies on feasibility of reverse os-mosis (membrane) technology for treatment of tannerywastewater [J]. Journal of Environmental Protection, 2011.

[6]兰云军,许晓红,周建飞,等.皮革与环保[J].西部皮革,2010(15).

[7]王永昌.制革清洁T艺推广应用的前景和问题(上)[J].西部皮革,2007(4).

[8]中国皮革协会,制革行业节水减排技术路线图(征求意见稿)[R].北京:中国皮革协会,2015.