基于DOE的二冲程汽油机Wiebe燃烧参数优化研究

2018-03-01王在良杨海青王思奇

王在良,杨海青,王思奇

(南京航空航天大学 能源与动力学院, 南京 210016)

汽油机排量小、转速高,进、排气管中的非定常流对工作过程有强烈的影响,致使数值计算研究相对比较困难,但汽油机为大批量生产、成本低,容易获得试验样机,因此,长期以来,主要是通过台架试验的方式对其进行研究[1]。近年来,随着计算机辅助工程(CAE)的巨大进步,其预测能力已经发展到相当成熟的阶段,许多设计验证可通过计算机完成。对于燃烧模型的探究,现有的数学模型包括零维、准维和多维燃烧模型[2-3]。零维燃烧模型由于具有参数间关系简单、容易求解等诸多优点而被广泛应用,通常用于计算速度特性、负荷特性等汽油机的各项性能参数。零维燃烧模型计算中较常采用韦伯半经验公式,其主要是通过参考所研究发动机的运行数据,选定Wiebe公式中的一些经验参数后,用Wiebe公式模拟实际发动机的燃烧放热率,最终实现发动机的数值模拟研究。然而,这些经验参数根据机型的不同变化范围较大,经验参数的选取对模型的正确性有至关重要的影响。以往通过经验或多次验证调整的方式选取的方法具有很大的盲目性,且工作量大,计算结果与实测值出入较大。在GT-Power中,基于DOE(design of experiment)试验设计研究方法在发动机性能优化方面是一种有效的研究方法。胡磊等[4]将发动机喷油系统参数作为DOE试验设计变量,通过优化得到最佳喷油参数,使得功率、排放达到设计要求指标。Rahul C Chikurde等[5]利用DOE对排气噪声做了优化研究,详细讨论了排气系统各个结构参数对发动机的影响。因此,DOE方法对模型的校核与优化有很大帮助。

本文针对1台直列两缸风冷进气管电喷式二冲程汽油机,借助于发动机性能仿真软件 GT-Power,应用DOE(design of experiment)研究方法,对Wiebe燃烧模型特性参数进行了拟合优化,得到了发动机在各个工况下的燃烧模型参数变化MAP图,最终建立了准确、完整的发动机一维仿真模型。

1 建模与试验验证

本文研究对象是1台Hirth公司的直列两缸风冷二冲程汽油机,其进气方式为簧片阀进气,采用进气管电控燃油喷射,主要技术参数如表1所示。

表1 主要技术参数

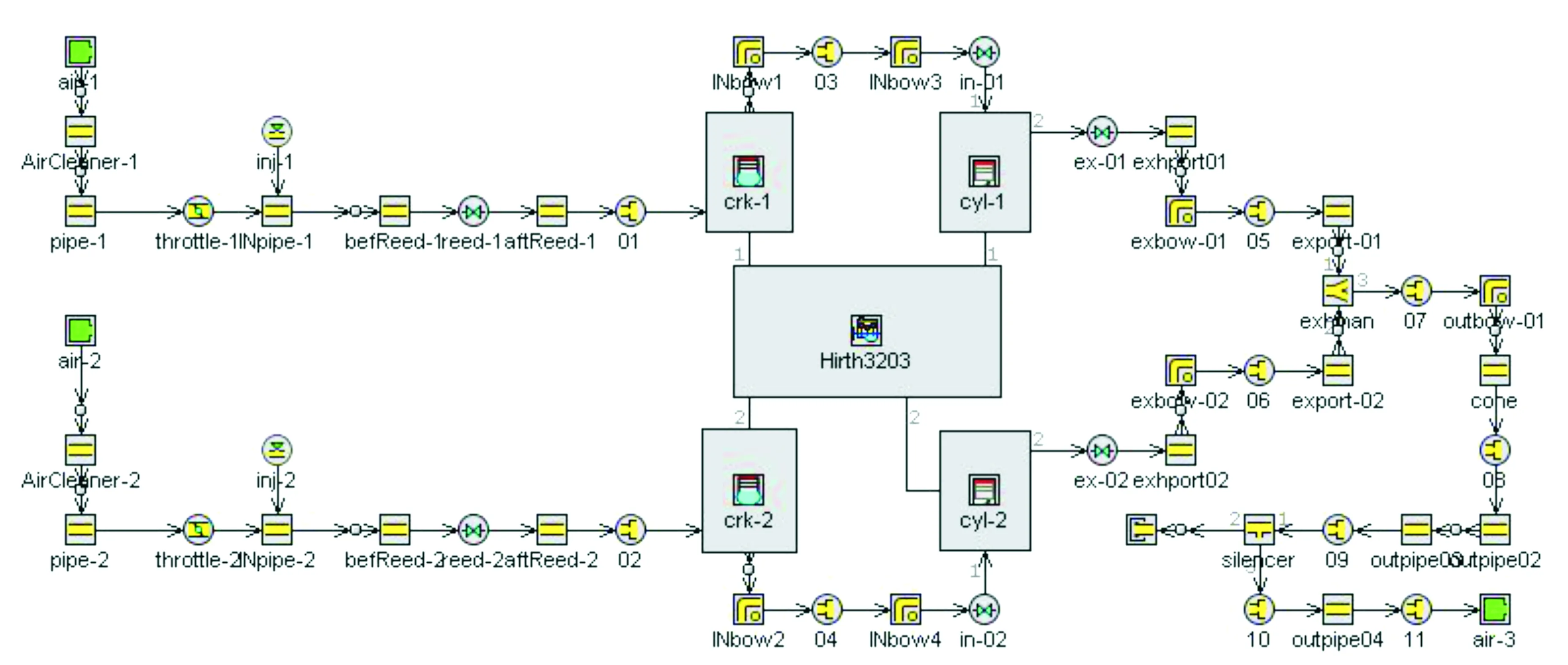

1.1 一维仿真模型的建立

根据发动机结构,将发动机按照进气系统、缸体、排气系统三大部分进行搭建。为使数值模拟尽可能地反映发动机运行情况,需根据发动机的结构,准确地输入其结构参数,同时选择合理的工作过程计算模型。本研究中传热模型选择Woschni传热模型。燃烧模型选择非预测型的SI Wiebe燃烧模型,该模型通过参考所研究发动机的运行数据,选定韦伯公式中的一些经验参数后,用韦伯公式模拟实际发动机的燃烧放热率,SI Wiebe燃烧模型计算方法如式(1)所示[6]。

Combustion(θ)=(CE)[1-e-(WC)(θ-SOC)(E+1)]

(1)

式中θ为瞬时曲轴角度。

燃烧模型中的计算常数:

(2)

WC为Wiebe常数;

(3)

SOC为燃烧起始常数;

BMC=-ln(1-BM)

(4)

BMC为燃烧中间常数;

BSC=-ln(1-BS)

(5)

BSC为燃烧起始常数;

BEC=-ln(1-BE)

(6)

BEC为燃烧结束常数;

Wiebe方程的输入量中:AA为锚角(本研究中为Wiebe曲线中燃料燃50%时刻);D为燃烧持续转角;E为燃烧品质指数;CE为燃烧效率;BM为AA角度下的已燃燃油比例,取50%;BS为燃烧持续开始时的已燃燃油比例,取10%;BE为燃烧持续结束时的已燃燃油比例,取90%。

在GT-Power中,Wiebe函数中决定燃料燃烧特性的关键参数为AA、D和E,而AA与D反映的是燃烧的快慢以及持续时间,E决定放热率曲线的形状,因此燃烧特性参数的准确性是建立仿真模型的关键。所建立的仿真模型结构如图1所示。

图1 仿真模型结构

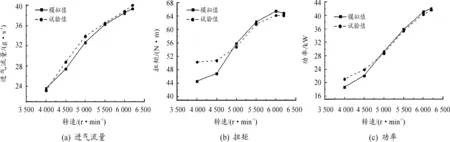

1.2 模型的验证

图2为发动机在全负荷工况下,仿真模拟运行得到的进气流量、扭矩及功率与台架试验值的结果对比。由图2可知:发动机进气流量在各转速下达到了很好的吻合,说明建模中发动机结构几何参数设置满足实际发动机一致性要求,包括进气、排气系统管路、簧片阀及其缸内几何结构等的设置。而扭矩和功率在有些转速工况下偏差较大,最大达到了10%。其主要原因是建模过程中在选择燃烧参数时对Wiebe参数是以经验选取的,难以准确地反映在各个工况下的发动机缸内混合气燃烧特性,故而导致较大的建模误差。因此,本文在建立一维性能仿真模型中,采用DOE方法对SI Wiebe燃烧模型燃烧控制参数做系统的试验选取研究,以达到数值模拟计算要求。

图2 试验值与模拟值对比

2 DOE方法介绍与设置

试验设计(design of experiment)简称 DOE,是一种结构性的系统研究自变量与因变量之间关系的研究方法。该方法是通过GT-Power 中DOE模块设置和运行来研究一个或多个输入参数(因子)对多个输出结果(响应)的影响。它不仅可以呈现因子间的相互关系,还能够通过合理减少试验数量,缩短产品开发周期,节省研究成本[7]。在 DOE 中的多个试验运行计算完成后,通过 DOE 后处理器可以对试验结果进行响应面拟合分析和优化设计。在DOE设置中,可以选择多种不同形式的DOE抽样方法,包括全因子法、D-Optimun以及拉丁超立方法。本文使用拉丁超立方法。拉丁超立方法是一种受约束的多维分层抽样方法,对给定的试验次数,可将水平区间等分成互不重叠的子区间,随后在各个子区间上进行等概率抽样。基本理论如下[8-9]:假设K维随机变量X的各个元素的概率分布函数为Fi(i=1,2,…,K)。向量X的各元素相互独立,每个元素进行N次抽样,xjk为第k(k=1,2,…,K)个元素的第j(j=1,2,…,N)次抽样的值,定义N×K维矩阵P。P的每一列由数列{1,2,…,N}中各元素的随机排列组成。 令随机变量ξjk服从区间[0,1]上的均匀分布,则抽样后得到的结果为:

(7)

式中pjk为N×K维矩阵P的j行k列元素。

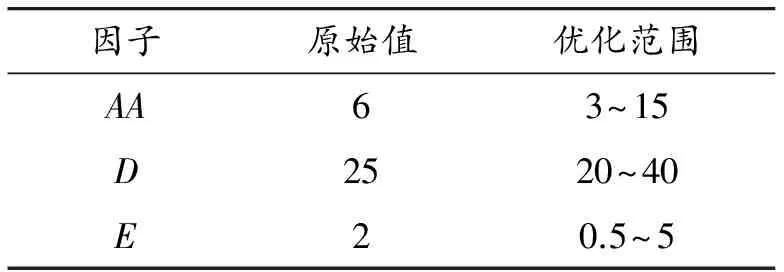

表2 Wiebe公式中参数的取值

拉丁超立方抽样能满足试验设计要求的均匀性和正交性的指标,通过少量的试验就能对响应面进行精确的拟合。本研究分别将SI Wiebe燃烧模型中决定燃烧特性的关键参数AA(燃料燃50%时刻)、D(燃烧10%~90%持续转角)及E(燃烧品质指数)作为DOE输入因子进行运算,优化范围如表2所示,每个工况点设置100个试验设计计算样本。

3 基于DOE的拟合分析

3.1 响应面的拟合

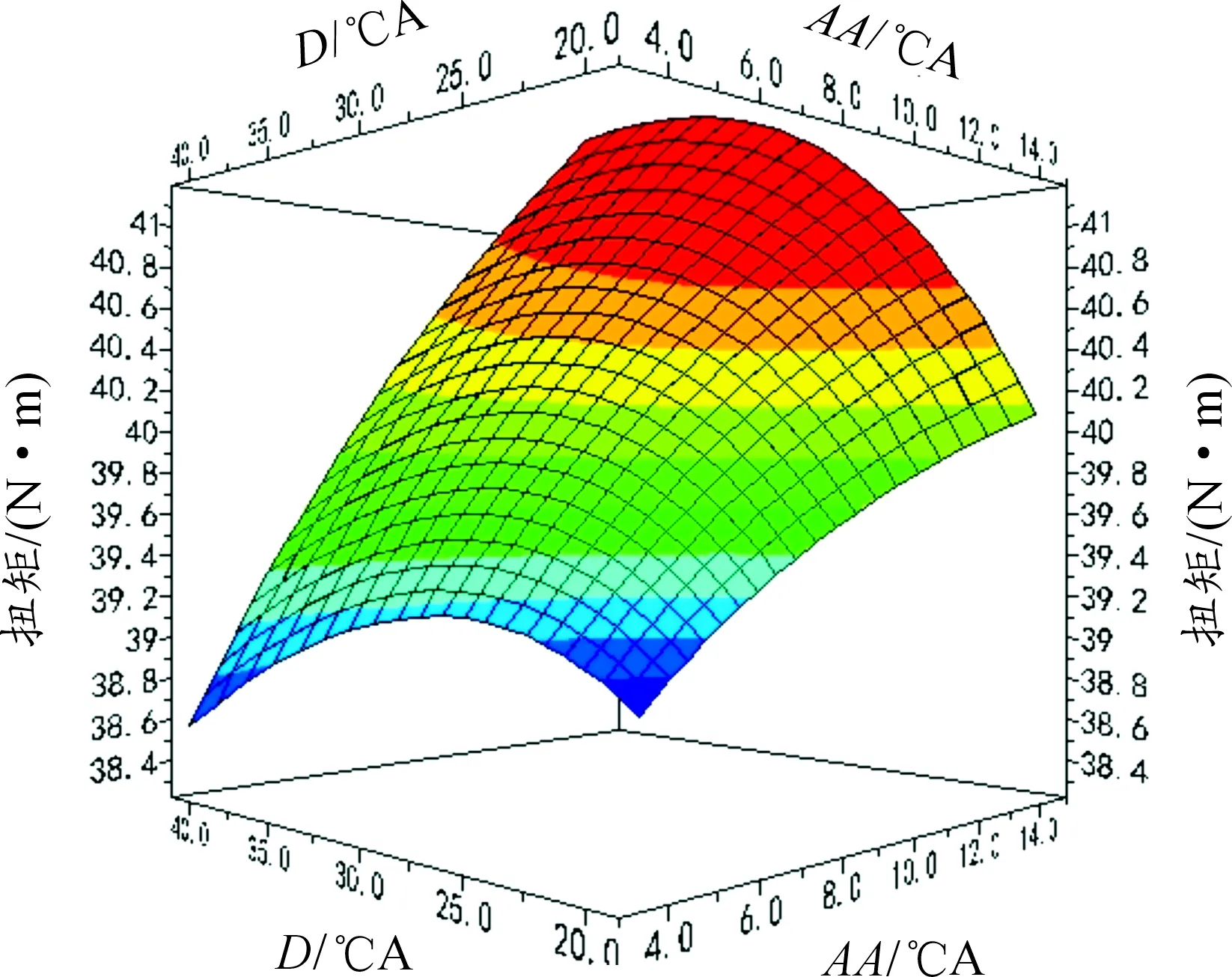

建立响应面的主要目的是令模型能针对范围内的不同因子输入参数进行插值得出所需响应,通过在响应面搜索合适的插值,得出所需最优化的最佳响应[10]。对每个转速工况中的因子和所对应的响应,采用简单最小二次多项式拟合法(OLS)进行响应面的拟合,拟合时选取拟合阶数为2阶。图3为拟合结束后在转速为4 000 r/min时AA与D对扭矩的面响应。

图3 扭矩的面响应

3.2 质量评价

DOE优化是依靠对面响应的插值得到优化结果,因此面响应拟合质量对优化选择结果影响很大。响应面的拟合质量评价主要由3个评价指标组成,分别为 R-Sqr 指标、Adj.R-sqr 指标和 Q-Sqr 指标。其中,R-Sqr 指标计算公式如式(8)所示。

(8)

式中:YP为预测响应值;YO为观测响应值;n为试验次数。扭矩、功率和燃油消耗率的R2均在0.99以上,满足优化计算要求。

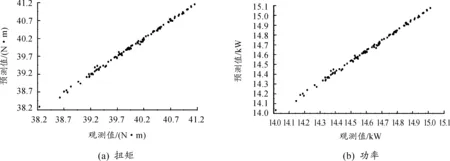

同时,选取油门开度为60%、转速为4 000 r/min工况下扭矩和功率的预测数据和模拟数据进行分析,以检验抽样数据和所建模型的合理性。图4为扭矩和功率响应拟合残差,x轴为模拟所得的观测值,y轴为抽样预测值,两者的数值越向中间对角线靠拢,表示误差越小,该响应拟合精度越高。

图4 响应拟合残差

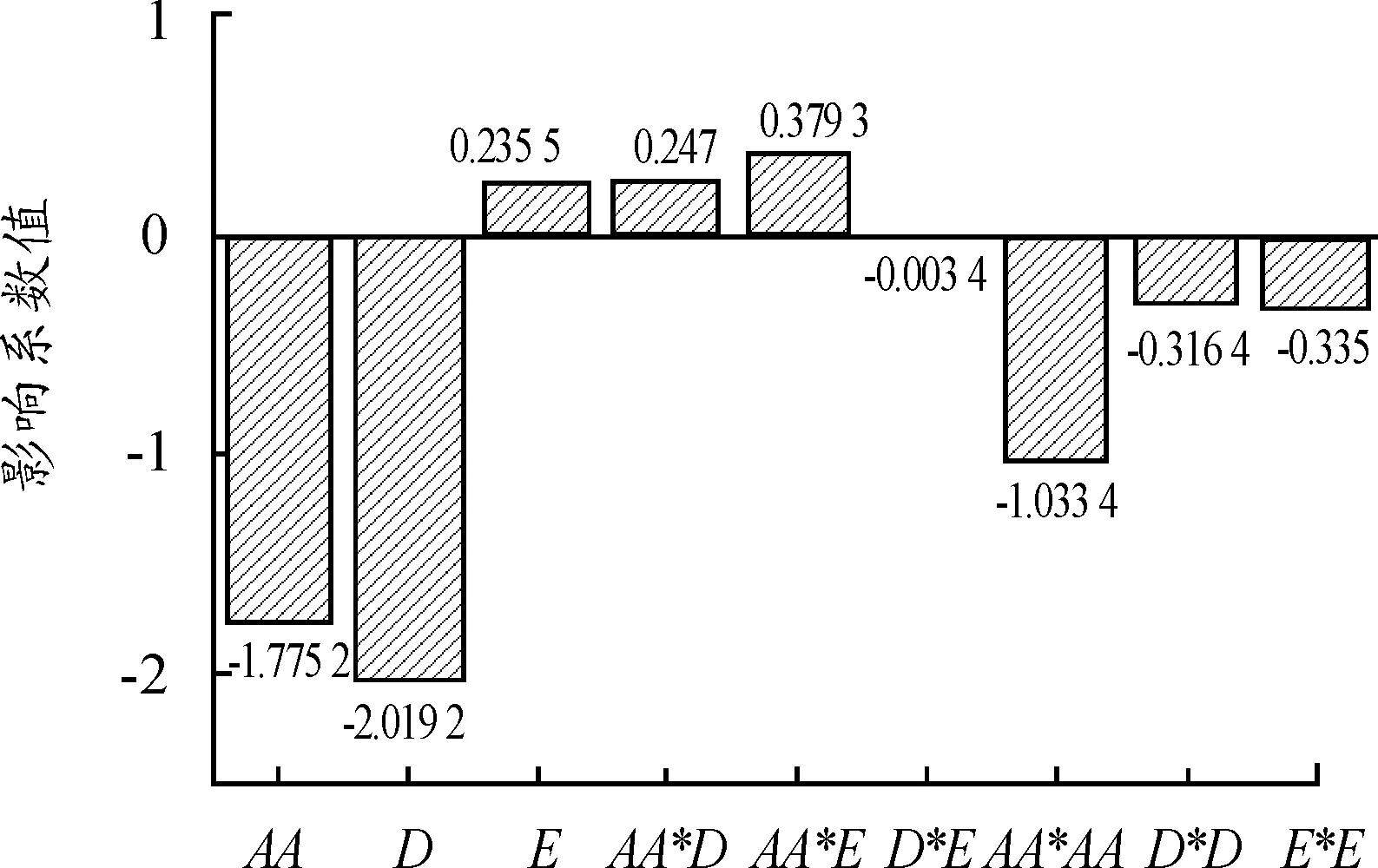

3.3 显著性分析

图5为不同因子之间对扭矩的影响关系,分为主效应与相互效应。主效应主要是对各个因子进行单独的分析,根据其对所选响应的影响程度,以量化的数值来表征对该响应的相关影响。如图5所示,E值为正,说明E值与响应正相关,E值增大,响应数值也增大;AA和D值的幅值为负,说明与响应负相关,因子数值增大,响应数值会减少。相互效应主要表征各个因子之间相乘组成的项对不同响应的影响。由于拟合的响应面为一组多项式,因此,相互响应能探究多项式中不同因子的组合对响应变量的相关性影响。图中的AA*D、AA*E均为正值,说明其乘积越大,对响应的影响就越大;D*E为负值,且数值很小,由此可知该相乘项对响应的影响很小。

3.4 燃烧特性分析

利用DOE计算后的结果数据,对Wiebe燃烧模型中关键参数以扭矩变化为例做详细的分析。

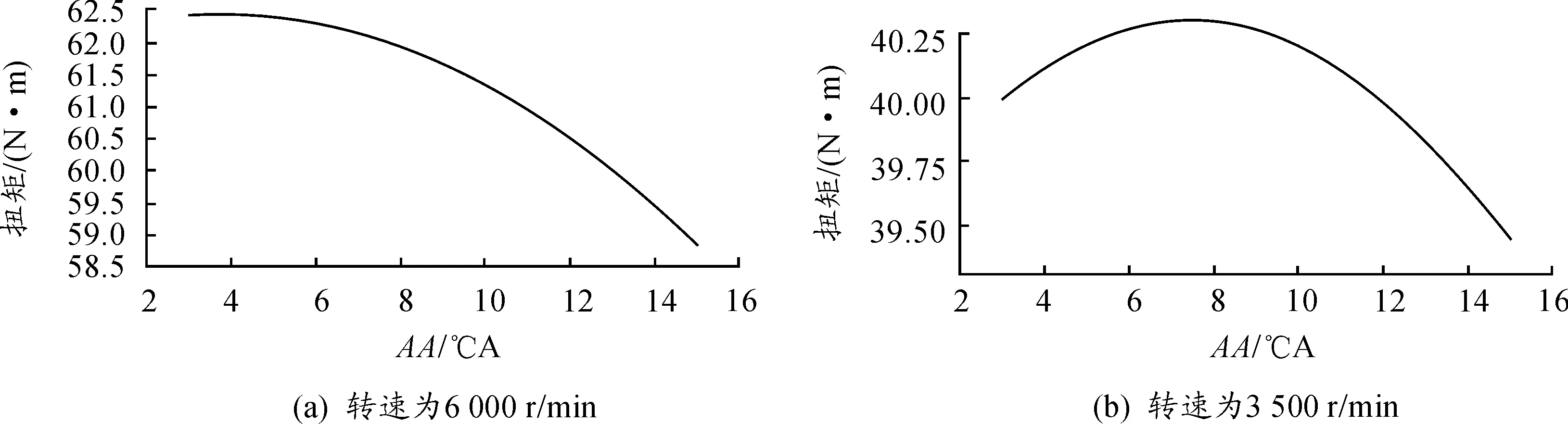

图5 扭矩主效应

由图6可知:当在全负荷、转速为3 500 r/min时,随着AA值增大,发动机扭矩呈现增大后减小趋势。这是因为在转速相对较小时,缸内燃烧时间相对充足,再加上缸内新鲜充量比较多,若AA值过小,说明过早开始燃烧,在还未达到上止点前就已经有大量的已燃燃油,产生燃烧负功,导致扭矩输出低;当AA值逐步增大到7 ℃A BTDC时,形成负功现象不再产生,扭矩最大达到40.27 N·m;但当AA值从7 ℃A BTDC进一步增大到15 ℃A BTDC时,意味着燃烧过程后移,更多的燃油在活塞下行时燃烧,此时缸内容积变大,导致缸内燃烧爆发压力下降,致使扭矩输出下降了2.5%。在6 000 r/min时,在相同的燃烧时间内所占的曲轴转角变小,因此,AA值与扭矩从3 ℃A BTDC开始已经呈负相关趋势,在样本AA值为3~15 ℃A BTDC范围内扭矩下降了6%。

图6 AA值与扭矩变化关系

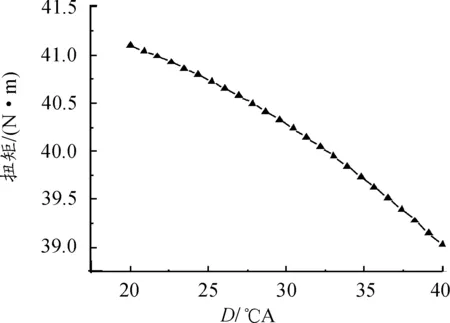

从图7可以看出:随着D值的增大,燃烧持续时间变长,燃烧平缓,缸内爆发压力升高率变小,峰值压力下降,发动机扭矩输出则会相应减小。

燃烧品质指数E是表征放热率分布的一个参数,其大小影响放热率曲线的形状,E值较小,初期放热量多,压力升高率大,燃烧粗暴:反之E值增大,初期放热量小,放热率曲线峰值向后移,压力升高率小,燃烧柔和。由图8可知,E值的变化对发动机动力输出特性有重要的影响。

图7 D与扭矩变化关系

4 GA优化与结果验证

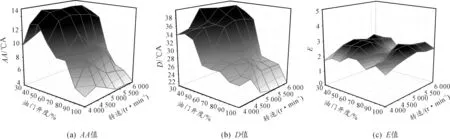

在采用拟合精度较好的响应面的基础下,使用基于GA Standard遗传算法进行优化。为了达到与台架试验数据相对一致的仿真计算模型,优化目标变量设置为扭矩、功率和燃油消耗率的目标值(来自于发动机台架试验)。设置最大迭代次数为100次,在20个迭代后没有变化时判断为收敛,取样个体为40个,突变率为10%,采用单点交叉方式进行杂交,最优淘汰制进行选择,统一变异方式进行突变。优化结果如图9所示。最终得到完整的在各个工况下的Wiebe参数MAP。

在半经验的Wiebe公式中,掌握决定燃烧放热率的特性参数变化规律是建立仿真模型的首要条件。如图9(a)(b)所示,AA值和D值总体呈现随着负荷的增加而减小,原因是在小负荷工况下,发动机缸内进气量少,废气稀释现象严重,导致混合气浓度偏低,火焰传播速度慢,因此燃烧持续期会变长,AA值也比较大;而在大负荷工况时,缸内进气量充足,燃烧速率变快,则会使燃烧时间缩短。

同时,AA值反映着点火时刻的大小,图9(a)中AA值在随转速变化的过程中,总体呈现先增大后减小的趋势,因为当在小转速时,转过相同的转角时所用的时间较长,缸内混合气可在较小的曲轴转角内完成燃烧过程,故AA值相对较小;当在中间转速时,AA值变大,因为此时燃烧条件逐渐变好,燃烧效率变高,为避免过早燃烧,应适当地推迟点火,AA值较大;而在高转速时,转过相同曲轴转角的时间变短,无法满足燃烧所需时间要求,会产生后燃现象,为使达到更高的指示功率,应适当地提前点火,则AA值变小。

由图9(b)可知:在高速大负荷工况时,为发动机标定工况,燃烧条件适宜,燃烧持续期D值也将最短;在低速大负荷时,虽然进气量充足,但缸内湍流强度弱,火焰传播速度慢,故相较于高速工况D值会稍有变长;当发动机处于低速小负荷时,缸内进气量少,火焰传播速度进一步降低,致使D值明显变大;在低速大负荷时,进气损失进一步增加,混合气变稀,且相同燃烧时间内所转过的曲轴转角也会变大,故D值也会在整个发动机运行工况内最大。

图9(c)中E值在发动机运行整个工况内的变动范围为1.5~3,符合汽油机的燃烧特点。

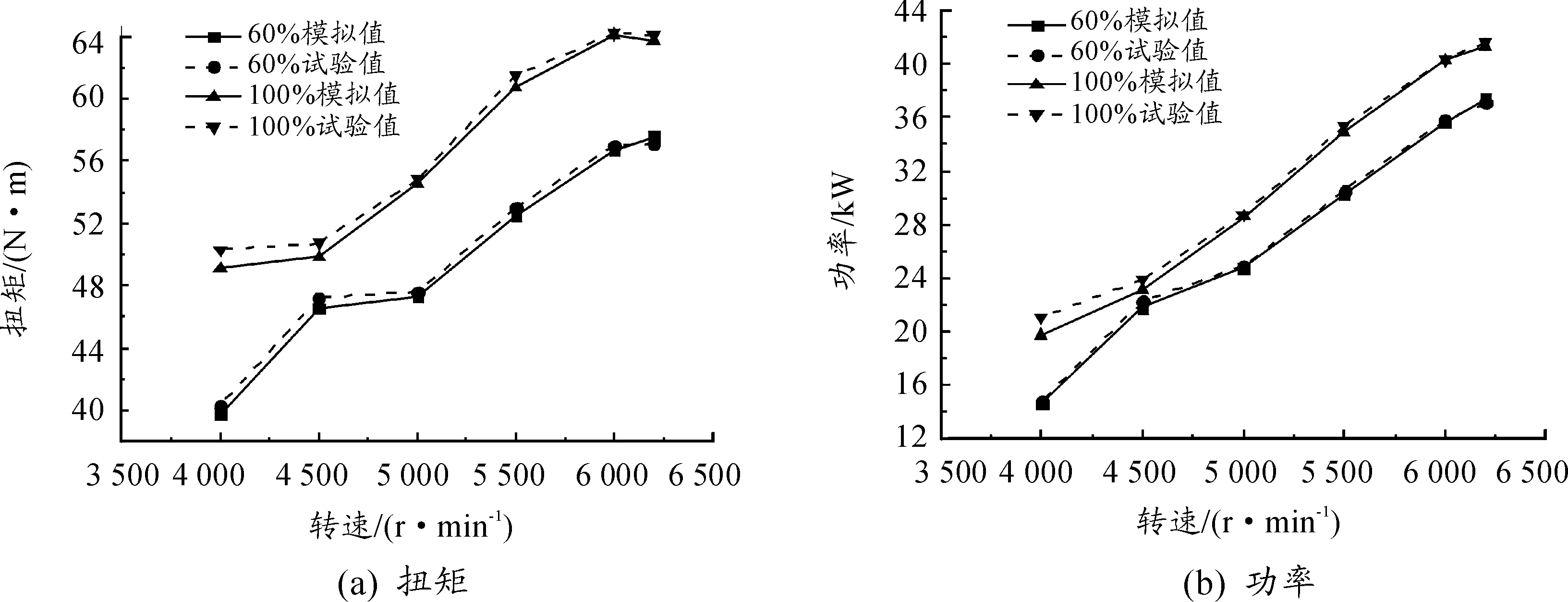

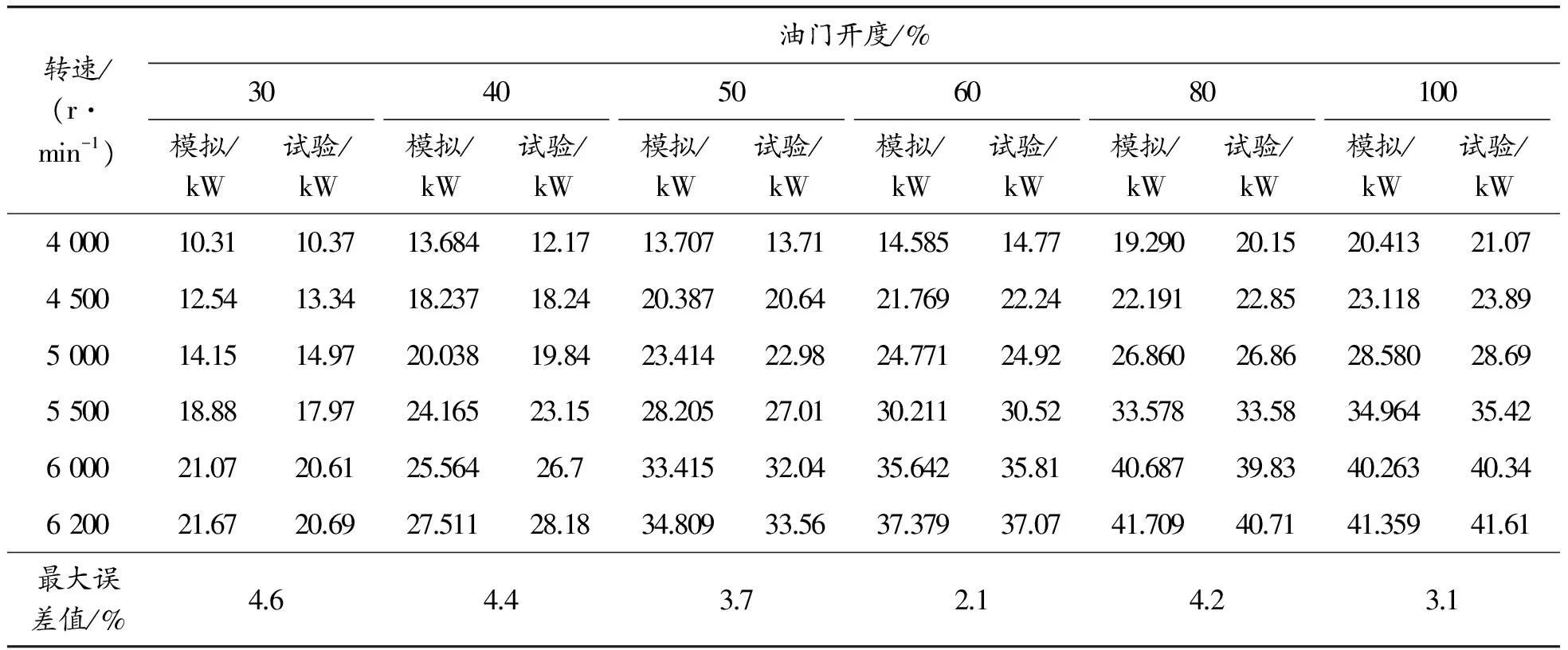

通过优化后,将发动机的输出扭矩、功率与试验数值进行对比,误差值都控制在4%左右,较初始建模误差有很大改善,可为发动机模拟各项性能研究做良好的保障。图10为优化后在节气门开度为60%和100%的扭矩、功率对比结果,表3、4分别为扭矩和功率在各个工况下误差对比。

图9 Wiebe参数MAP

图10 优化后试验与模拟对比

表3 扭矩误差对比

表4 功率误差对比

5 结束语

基于DOE的Wiebe燃烧特性参数优化,运用GA Standard遗传算法能够实现燃烧参数优化的目的。本文在保证所建模型试验环境条件、进气流量、摩擦功率等与发动机试验工况具有很高一致性的前提下,通过对AA、D、E值采用拉丁超立方抽样选取,选用遗传算法优化,使一维整机性能模型的性能输出与台架试验达到很好的吻合。

发动机缸内燃烧状态非常恶劣,很难利用仪器直接测试研究。本研究从燃烧特性角度对建模做出了详细的优化分析研究,揭示了燃烧参数在各个工况下的差异性规律,为数值建模提供一定的理论指导。

[1] 朱访君,吴坚.内燃机工作过程数值计算及其优化[M].北京:国防工业出版社,1997:215-222.

[2] 周松,王银燕,明平剑.内燃机工作过程仿真技术[M].北京:北京航空航天大学出版社,2012.

[3] 陈明,丁宁,张小矛.车用内燃机仿真[M].北京:人民交通出版社股份有限公司,2016:5.

[4] 胡磊,石君明,孙跃东,等.基于DOE的柴油机喷油系统参数优化研究 [J].合肥工业大学学报,2015,38(6):744-747,832.

[5] RAHUL C CHIKURDE,MOHNISH KUMAR,TEJINDERPAL SINGH.Optimization and validation of exhaust tailpipe noise for passenger car[J].SAE International,2013(26):101.

[6] Gamma Technologies.GT-SUITE Engine Performance Application Manual VERSION7.4[Z].2013:35-36.

[7] 倪计民,杜倩颖,周英杰,等.DOE 在高压共轨柴油机优化设计中的应用[J].内燃机学报,2009,27(3):231-236.

[8] 邓乾旺,文文.基于拉丁超立方抽样的薄板装配误差分析[J].中国机械工程,2012,23(8):947-951.

[9] MICHAEL D SHIELDS,ZHANG JIAXIN.The generalization of latin hypercube sampling[J].Reliability Engineering and Safety,2016,148:96-108.

[10] 刘德辉.基于GT-Power的490柴油机进排气系统的数值仿真与优化研究[D].广州:华南理工大学,2016.