混凝土泵车臂架静态分析及动力学仿真

2018-03-01潘道远汪步云

潘道远,邢 军,汪步云

(1.安徽工程大学 机械与汽车工程学院, 安徽 芜湖 241000; 2.芜湖安普机器人产业技术研究院有限公司, 安徽 芜湖 241000)

混凝土泵车是高效混凝土浇筑设备,在工程施工中扮演着越来越重要的角色[1-4]。臂架作为混凝土泵车最重要的部件之一,承载着将混凝土输送到预定布料地点的作用[5-7]。臂架在工作时姿态千变万化、受力多样,结构安全是其设计时优先考虑的问题。目前对混凝土泵车臂架进行结构设计时一般是在某些工况下将整个臂架和连杆作为刚体考虑,然后在有限元软件中进行计算分析[8-9]。这种计算方法忽略了臂架系统的动力学特性才是混凝土浇筑质量的关键因素。本文以4节臂混凝土泵车臂架为研究对象,在有限元分析的基础上,利用多体动力学理论对臂架进行多工况受力分析,研究臂架在不同位置时铰点和油缸的受力变化规律,为臂架结构参数的确定提供边界条件和决策依据。

1 混凝土泵车臂架工况分析

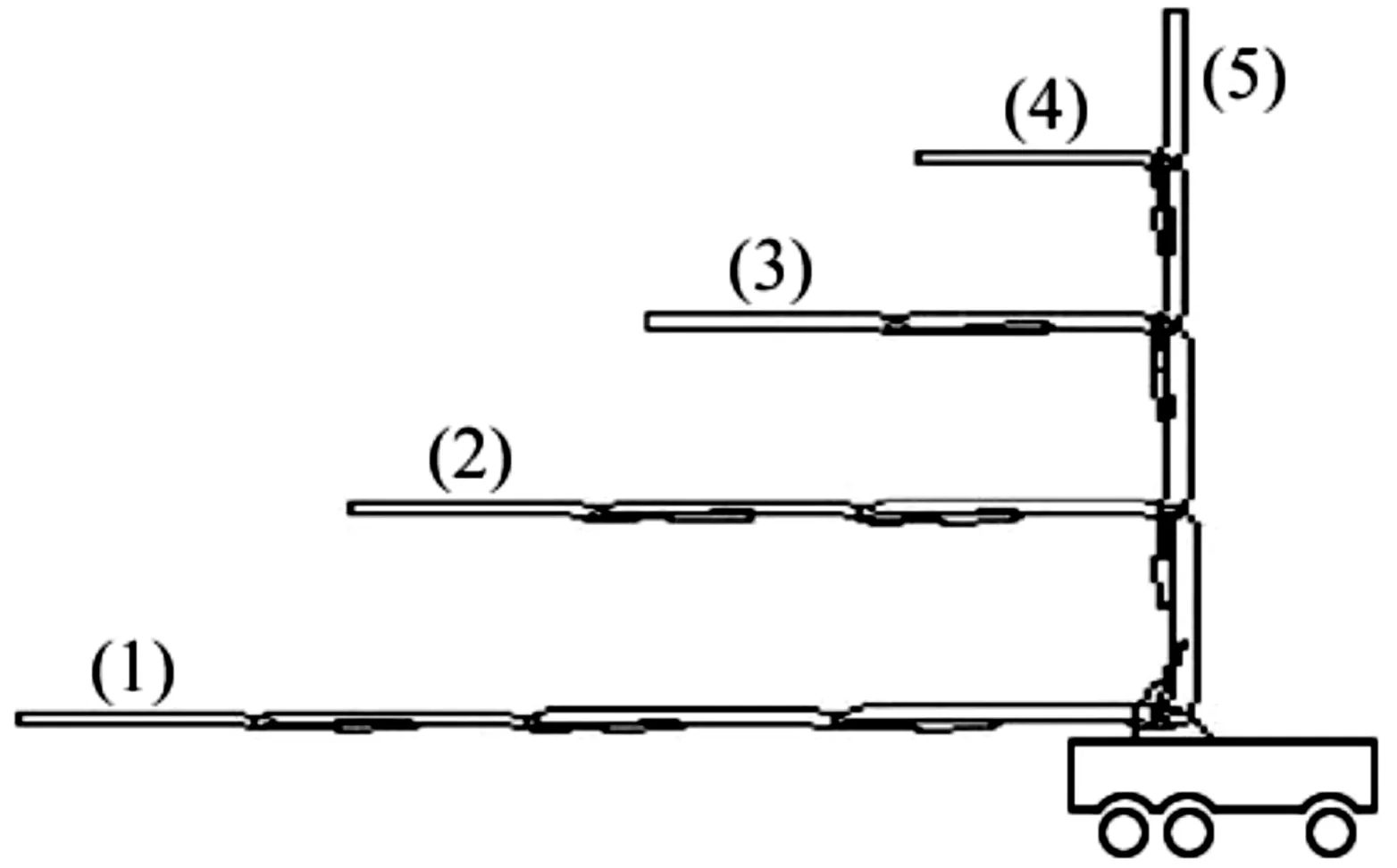

混凝土泵车臂架一般是用低合金钢板焊接而成的箱梁式结构[10],从底部向上各节臂分别命名为第1节臂至第N节臂,第1节臂支撑在基座上。臂架工作工况是由各节臂在空间中所处位置确定的,如图1所示,其俯仰运动由一套举臂油缸来完成。泵车臂架在工作中所受的载荷主要是外部载荷和自身质量。在图1中,工况(1)为水平工况,各节臂全部平伸,臂架受力最不利,形变最明显,为最危险工况。

2 混凝土泵车臂架有限元强度分析

2.1 混凝土泵车臂架有限元模型

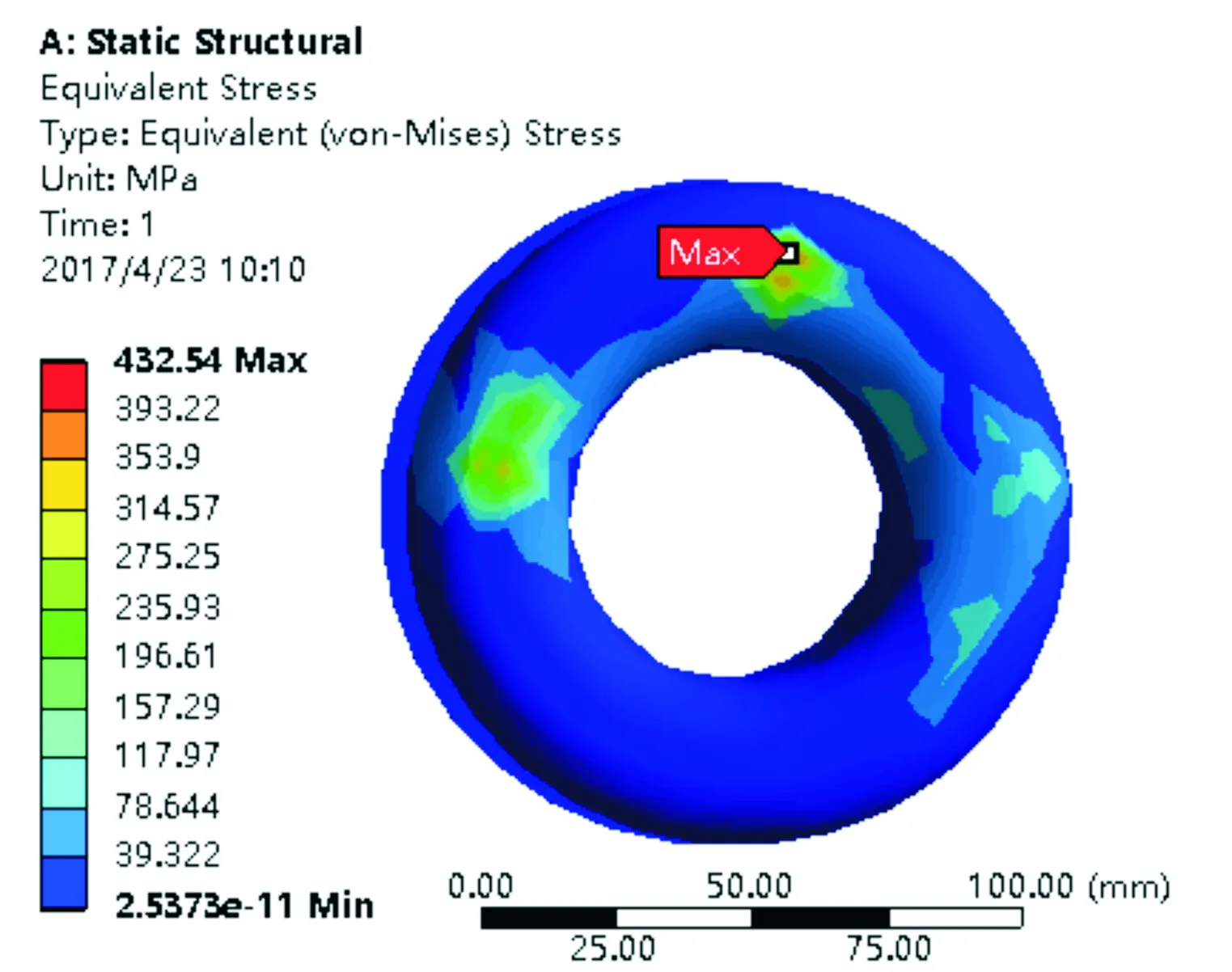

以某公司生产的58 m 4节臂混凝土泵车臂架为研究对象,针对最危险工况进行有限元分析。首先利用SOLIDWORKS软件完成泵车臂架重要零部件的三维造型设计,然后根据泵车臂架要求,将这些零部件插入装配体文件中,完成臂架装配,最后通过干涉分析验证机构的合理性。利用软件接口,将实体模型导入ANSYS软件中,臂架材料属性如表1所示。泵车臂架网格划分采用Solid45 单元,共计155 075个单元,其三维模型及网格模型如图2所示。模型中考虑的载荷主要有臂架质量、输料管质量、输料管内混凝土质量、第4节臂末端胶皮软管及管内混凝土质量。

图1 混凝土泵车臂架工作工况

表1 臂架材料属性

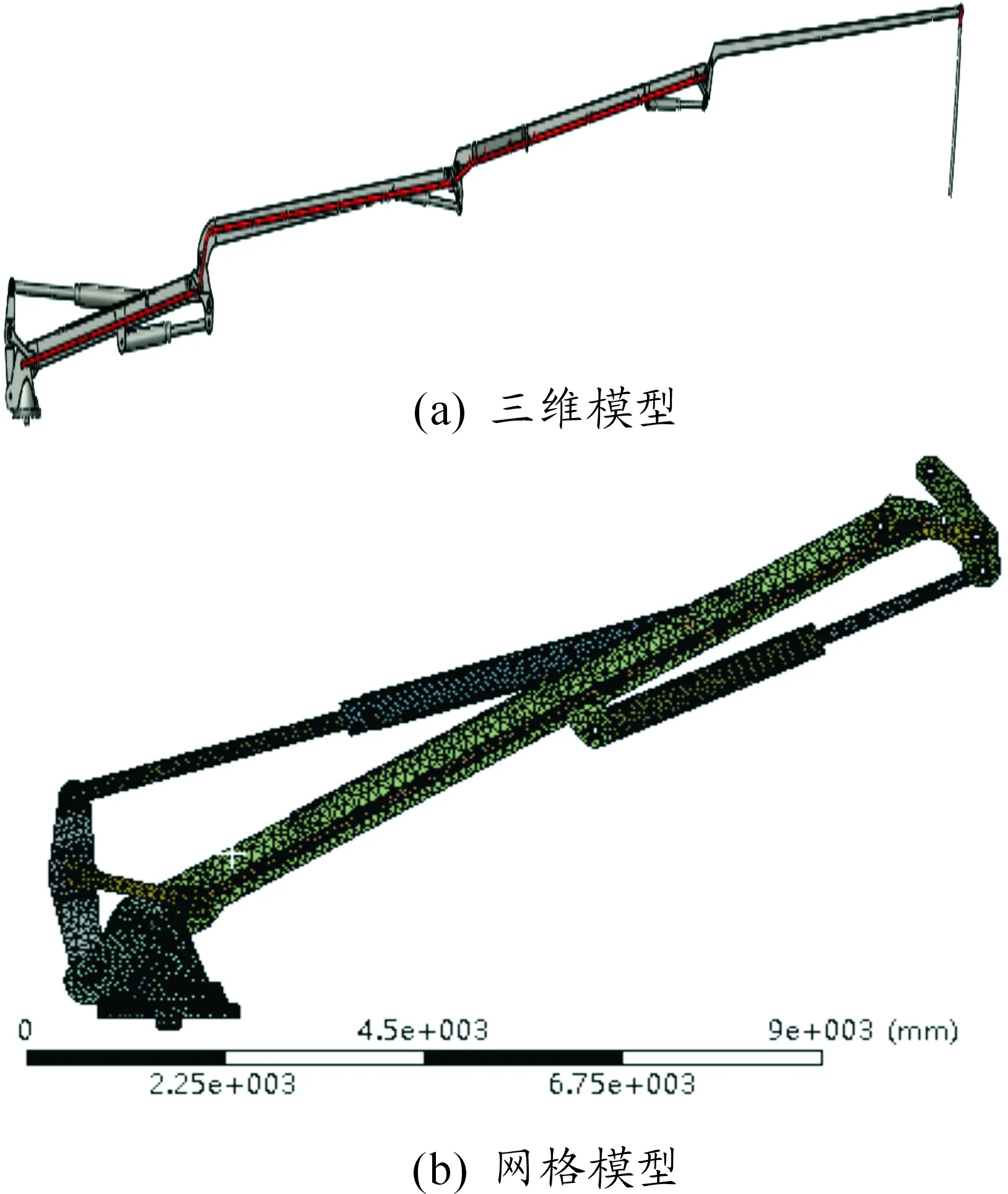

2.2 混凝土泵车臂架静强度分析

将第1~4节臂的载荷以均匀分布力加在各节臂上,第4节臂末端胶皮软管及管内混凝土质量以集中力加在第4节臂末端点,对泵车臂架进行静强度分析,其应力云图如图3所示。由图3可知:最大应力值为432.54 MPa,出现在第3与第4节臂连接处,如图4所示。

图2 混凝土泵车臂架三维模型及网格模型

图4 第3与第4节臂连接处等效云纹图

由分析结果可知:臂架材料的屈服强度值远大于最大应力值,因此可以适当减小各节臂与各连接件的钢板厚度,以减轻臂架的整体质量。由于泵车臂架结构复杂,尺寸较大,且采用钢板焊接结构,因此焊接质量对其静强度的影响也非常重要。

2.3 混凝土泵车臂架模态分析

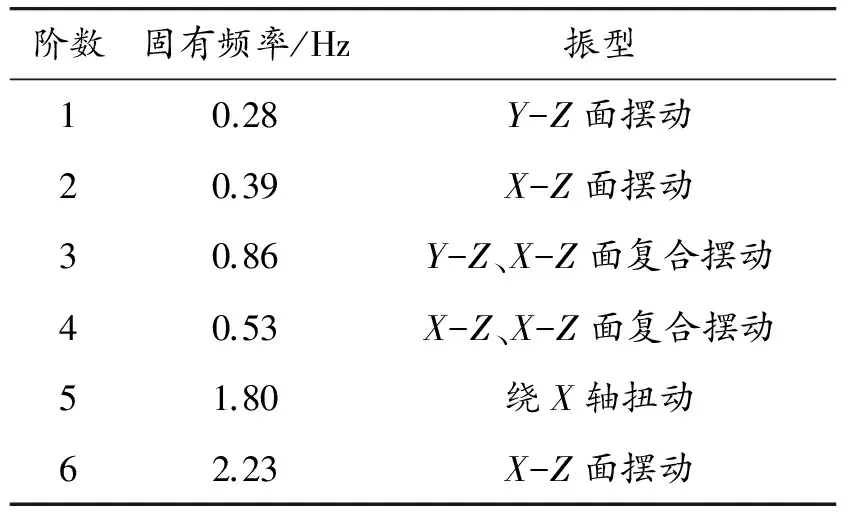

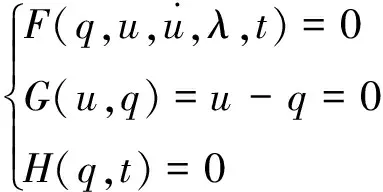

根据有限元理论,模态分析与结构本身的载荷无关,只需考虑各部分质量分布。由振动分析理论可知:结构的固有频率非常多,但影响结构性能的只有前几阶[11]。泵车臂架在最危险工况下的前6阶固有频率如表2所示,其对应的振型如图5所示。

由表2可知:第1、2阶固有频率分别为0.28、0.39 Hz,与泵车的工作频率比较接近,臂架在工作中容易发生共振现象。为避免共振现象的发生,可提高或降低臂架的固有频率以避开工作频率,也可提高或降低泵送油缸的工作频率,避开结构的低阶固有频率。

表2 泵车臂架前6阶固有频率

3 混凝土泵车臂架动力学分析

3.1 吉尔预估校正算法

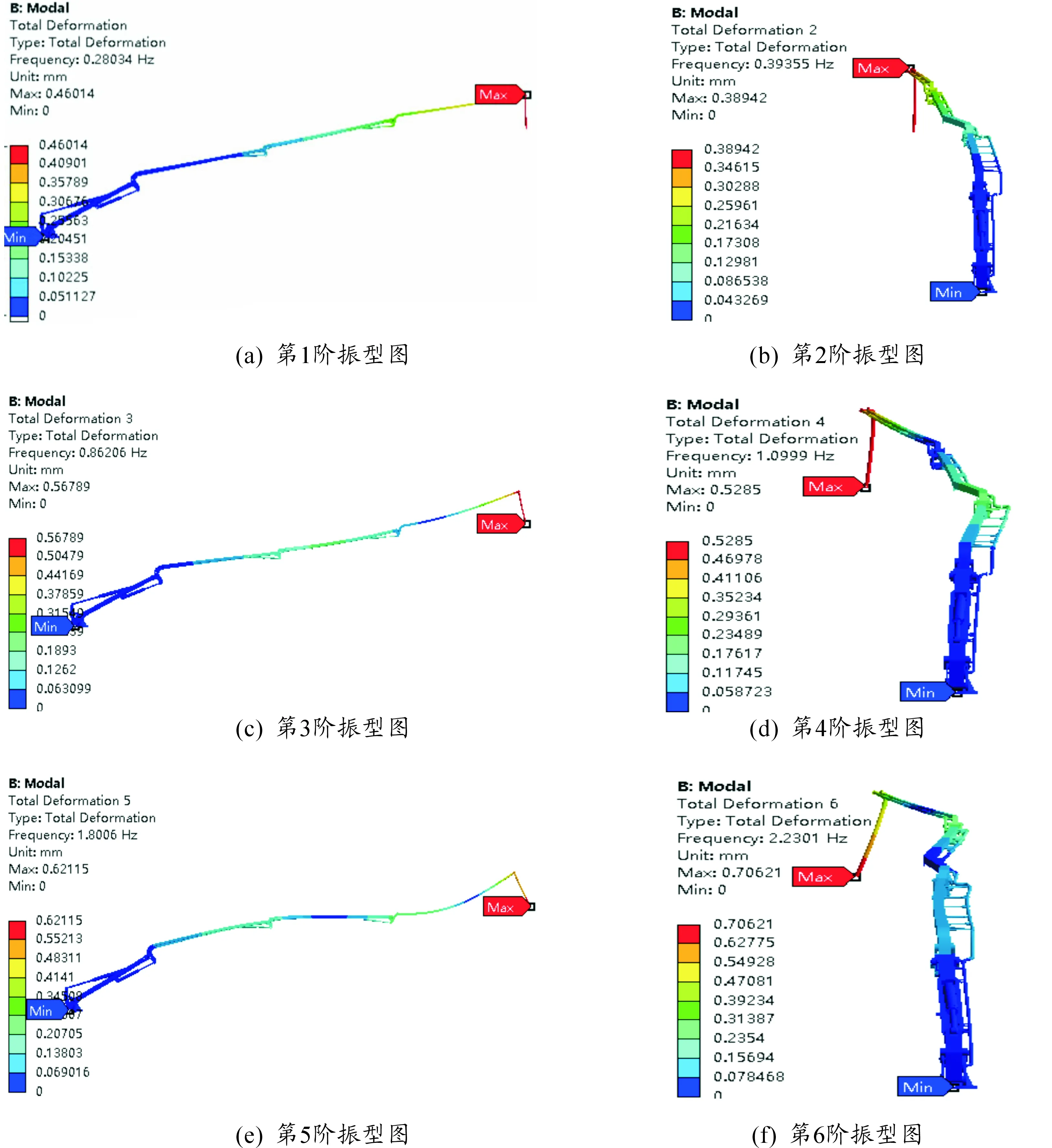

根据多体动力学理论建立混凝土泵车臂架系统的动力学方程为

(1)

式中:F为臂架系统动力学微分方程;G为臂架系统运动学微分方程;H为臂架系统约束代数方程列阵;q为臂架系统广义坐标;u为臂架系统广义速度;λ为约束作用力;t为系统仿真时间。

图5 混凝土泵车臂架振型

采用Gear预估-校正算法对动力学方程进行分析。将式(1)在t=tn+1时刻展开得:

(2)

式中β0、αi为Gear积分的系数值。

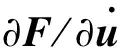

使用修正的Newton-Raphson程序计算式(2),其迭代校正表达式为:

(3)

式中:j为第j次迭代;Δqj=qj+1-qj;Δuj=uj+1-uj;Δλj=λj+1-λj。

由式(2)可知:

(4)

由Gear积分可知:

(5)

将式(4) (5)代入式(3)得:

(6)

利用相应的数值计算方法求解式(6)的数值解,通过数值解分析得到泵车臂架系统的运动学与动力学特性。

3.2 混凝土泵车臂架仿真模型

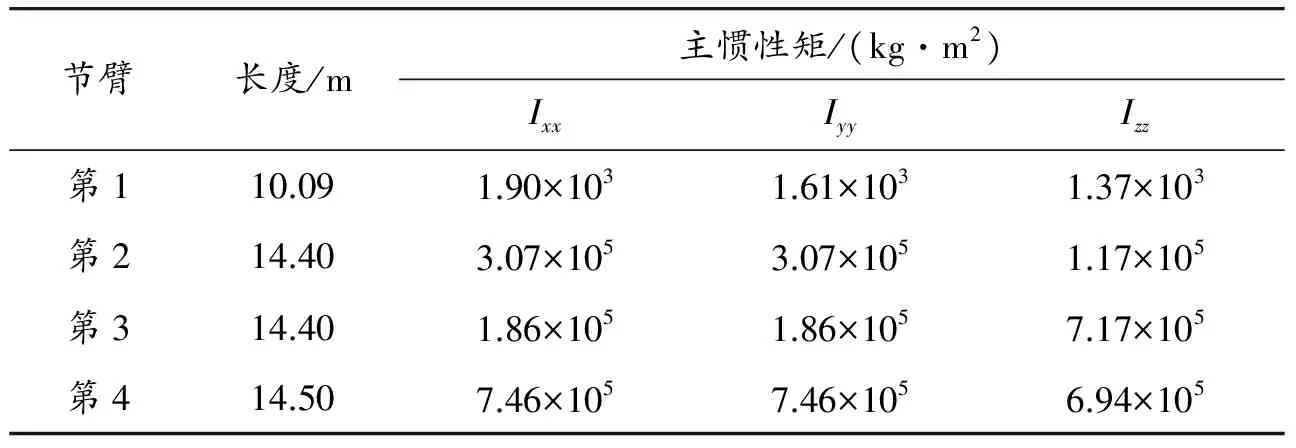

由于只研究泵车臂架的运动学与动力学特性,因此可将基座进行简化,直接与地面固接。节臂间以及基座与第1节臂进行铰接,可在指定工作面内转动。节臂与连接件之间根据实际情况进行约束处理。结合实际工作情况,选取泵车在水平工况下做臂架回收动作,泵车臂架参数如表3所示。

表3 泵车臂架参数

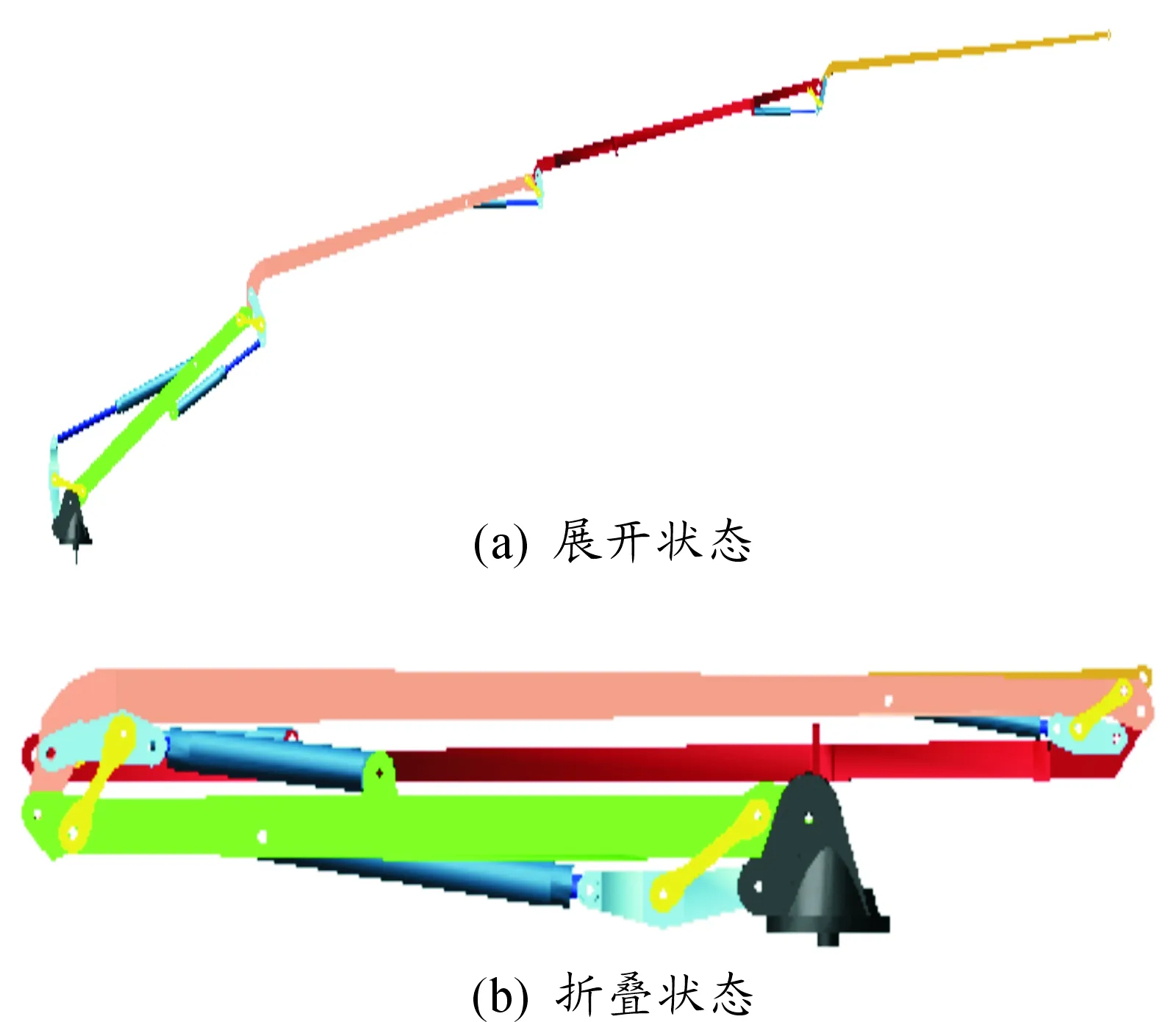

在ADAMS软件中建立的泵车臂架回收过程仿真模型如图6所示,其中:(a)展开状态为回收运动的开始状态;(b)折叠状态为回收运动的终止状态。

3.3 混凝土泵车臂架受力分析

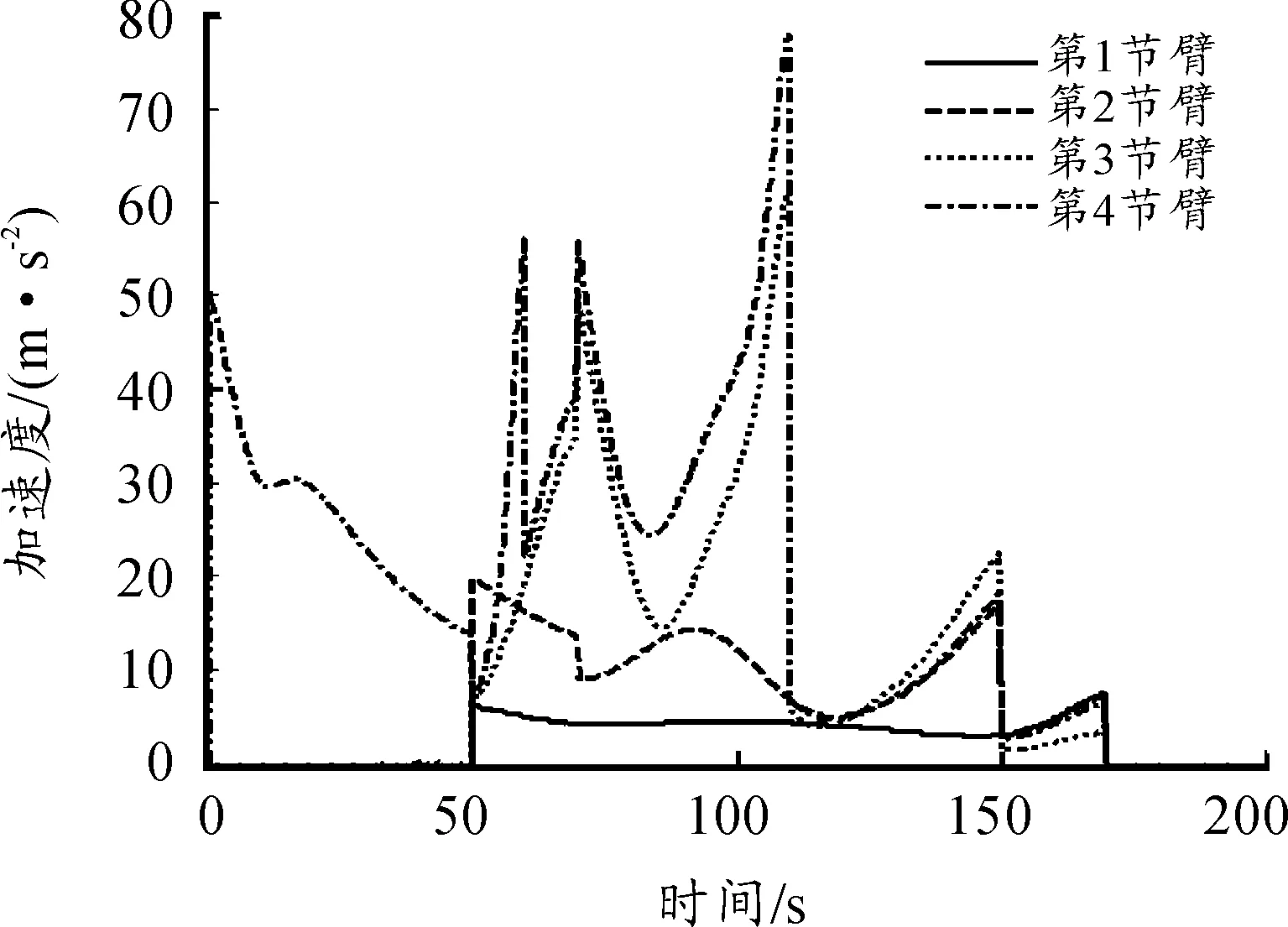

为研究各节臂在运动过程中的运动学与动力学特性,系统仿真时间设置为200 s。泵车臂架回收过程中各节臂加速度变化曲线如图7所示,各节臂连接处接触力曲线如图8所示。图7中:第1、2、3节臂加速度测量点选取在节臂质心处;第4节臂加速度测量点选取在节臂末端点。

图6 泵车臂架回收过程

由图7可知:泵车臂架在50 s前只有第4节臂参与回收运动,且加速度逐渐减少;所有节臂在50 s后都参与了回收运动;110 s后加速度趋于相同,并于170 s完成回收运动。在回收过程中,第1和第2节臂始终保持较小的加速度,而且加速度波动幅度不大,第3和第4节臂的加速度波动较大。由于臂架结构类似于悬臂梁,泵送油缸往复运动以及混凝土输送过程容易使第3和第4节臂产生振动,因此需要设计相应臂架控制系统对其平顺性进行控制。

由图8可知:泵车在水平工况下做臂架回收过程中,基座与第1节臂连接处受力的峰值为21 783 kN,第1与第2节臂连接处受力的峰值为18 684 kN,均出现在回收运动开始时刻;第2与第3节臂连接处受力的峰值为8 453.7 kN,出现在第2、3节臂间油缸运动开始时刻;第3与第4节臂连接处受力的峰值为1 540.8 kN。各节臂连接处受力大,且出现峰值,这是由于油缸作动所产生的瞬间冲击力对整体稳定性影响引起的,因此对臂架各连接处的连接件、固定件以及各臂架两端连接处的刚度、强度要求较高。针对上述问题,可以通过合理布置液压系统以及减小在节臂开始运动时的加速度减小瞬间冲击力。

图7 泵车臂架各节臂加速度

4 结论

以4节臂混凝土泵车臂架为研究对象,在有限元分析的基础上,利用多体动力学理论对臂架进行运动学与动力学特性分析,为臂架结构参数的确定提供了边界条件和决策依据。可以适当减小各节臂与各连接件的钢板厚度,以减轻臂架的整体质量。臂架第1、2阶固有频率与泵车的工作频率比较接近,容易发生共振现象。臂架结构类似于悬臂梁,容易对第3和第4节臂产生的振动,需要设计相应臂架控制系统对其平顺性进行控制。合理布置液压系统以及减小在节臂开始运动时的加速度可减小瞬间冲击力对泵车臂架整体稳定性的影响。

[1] 任武,吴运新,滑广军,等.混凝土泵车臂架实验台数值仿真和振动特性[J].中南大学学报(自然科学版),2014,45(4):1065-1070.

[2] 刘荣升,李慧,高英杰,等.混凝土泵车臂架系统振动分析与实验[J].中国机械工程,2015,26(15):2125-2129.

[3] 张志强,张贵明,肖文.混凝土泵车臂架油缸抗偏载研究与应用[J].机床与液压,2017,45(1):115-117.

[4] 王汉兴,刘念祖,唐晓清,等.基于数学模型的混凝土泵车液压系统的Simulink动态仿真[J].重庆理工大学学报(自然科学),2012,26(9):1-7.

[5] 岳红旭.混凝土泵车臂架有限元分析及试验验证[D].长春:吉林大学,2014.

[6] 张芸.基于ADAMS和SIMULINK的柔性混凝土泵车臂架系统的动力学仿真设计与研究[D].南京:东南大学,2015.

[7] 李侃,刘会勇,胡玉龙,等.基于SimulationX的泵车臂架液压系统建模与仿真[J].机床与液压,2016,44(19):125-128.

[8] 王玮,李红,骆群,等.基于刚柔耦合模型的泵车臂架动力学仿真与优化[J].扬州大学学报(自然科学版),2015,18(1):61-64.

[9] 凌智勇,张志生.运用响应法的船用起重机臂架优化设计[J].重庆理工大学学报(自然科学),2015,29(9):53-57.

[10] SUN Xiaojie,YE Hua,FEI Shumin.A closed-loop detection and open-loop control strategy for booms of truck-mounted concrete pump[J].Automation in Construction,2013,31:265-273.

[11] 朱祥华,高翔,王寅晓.混凝土泵车臂架有限元分析[J].机床与液压,2012,40(5):138-142.