高强高弹铜合金研究及发展趋势

2018-02-27许斯洋李英龙蔡志辉

许斯洋,李英龙,蔡志辉,丁 桦

(东北大学 材料科学与工程学院,沈阳 110819)

弹性铜合金具有优良的导电性、导热性、弹性以及抗疲劳、耐腐蚀性等性能,被广泛应用于接插件、开关、接触弹簧、端子元件和转换器等.其中,应用最为广泛的是铍青铜,其综合性能优异,可用于各种高级弹性元件和电子元件的制备[1].但由于铍青铜生产成本高、Be元素具有毒性且在生产过程中对人体以及环境有害、加工过程苛刻以及不宜在200 ℃以上使用等缺点,使其生产与应用受到了限制.

近年来,人们对于铍青铜的替代品做了大量的研究工作,开发了一系列铍青铜替代合金,包括Cu-Ti、Cu-Ni-Sn、Cu-Ni-Mn、Cu-Ni-Al以及Cu-Ni-Cr等合金系,并得到一定的应用[2].依照铜合金的强度及其弹性模量,以铍青铜和锡磷青铜的抗拉强度及弹性模量为衡量标准,可将弹性铜合金分为高弹、中弹及低弹3类[3-4].其中,高强高弹铜合金具有高强度、高弹性,在仪器仪表、电器元件等行业需求量巨大,国内与国外的研究水平尚有差距.本文介绍了国内外高强高弹铜合金研究近况,并对该类合金的未来发展方向进行展望.

1 国内外高强高弹铜合金研究近况

1.1 Cu-Be

传统铍青铜一般是在Cu中加入(质量分数)0.2%~2.0%的Be元素,属于时效强化型铜合金.由于铍青铜综合性能优异,被广泛应用于弹性元件,是著名的弹性材料[2].铍青铜依照特性可分为高强铍青铜与高导铍青铜两类,其中高强铍青铜含Be 1.6%~2.0%,广泛应用于可靠连接器、耐用开关、高灵敏度传感器、高弹性接点以及高强弹簧等器件;高导铍青铜(含Be 0.2%~0.6%)导电率更高、强度稍低,用于高温连接器等器件[2].除传统铍青铜外,已开发一些新型铍青铜,并进行了相关研究[5-8].

Guan等[5]将Cu-2.7Be冷轧板在不同温度下退火,并研究其组织性能.结果表明,随着退火温度升高,平均晶粒尺寸以及∑3孪晶界分数升高,退火后产生大量退火孪晶,并影响合金微观结构以及拉伸性能,再结晶织构主要为S织构和立方孪晶织构({122}<212>),孪晶边界对于位错运动具有阻碍作用.

Zhu等[6]研究了Cu-2.7Be在热交叉轧制中组织结构的变化及织构的演变,实验流程如图1所示,拉伸试样选取初始轧向、第二轧向及45°轧向.随着道次的增加,板材的拉伸强度和屈服强度增加;试样Schmid因子随着道次的增加而降低并导致屈服强度增加.6道次后,合金内铜型织构{112}<111>增多,而黄铜织构{110}<112>降低.热交叉轧制可细化Cu-2.7Be合金内的脆硬的第二相粒子,并降低了轧板的延展性;轧板的各向异性与第二相粒子的形状与分布有关,轧制后板材的各向异性降低.

图1 交叉轧制实验过程示意图Fig.1 Schematic diagram of the experimental procedure注:如箭头所示,6次轧制过程中每经过1次轧制,将试样旋转90°[6]

Pang等[7]对不同处理状态下Cu-2Be合金在500~1 300 MPa下进行高周疲劳以及断裂研究.Cu-2Be合金分别经过固溶、热锻、欠时效以及二阶时效四种前处理,其中经过热锻(700~780 ℃,空冷)的试样,经过107个周期后拥有最佳拉伸-压缩疲劳强度(323 MPa).铍青铜的疲劳强度和疲劳比(疲劳强度/拉伸强度)在低强度下同时增加,然后随着高强度的增加而下降.

谢华等[8]采用单辊旋淬法成功地制备了快速凝固Cu-1.5Be薄带材,并发现辊速从29.9 m/s提高到39.2 m/s后,合金组织由α-Cu及γ-CuBe共存相过渡到γ-Cu单一相;辊速提高以及喷注气压减小可逐渐降低条带厚度以及晶粒度.快速凝固可将合金的微观组织细化至纳米级,且晶粒尺寸均匀,带材的横截面由细小等轴区、柱状晶区以及等轴晶区三部分组成.

目前,随着新工艺的开发,铍青铜的生产过程不断优化,近年来国内外对不同工艺下的组织性能变化进行研究,取得了大量成果.作为著名的弹性材料,目前的研究成果可为铍青铜生产过程提供一定的参考与改进.在铍青铜被有效替代前,优化工艺亦可减少铍青铜生产过程中带来的污染与损害.

1.2 Cu-Ni-Mn

上世纪40年代,美英两国学者开始对Cu-Ni-Mn合金进行相关研究.Cu-Ni-Mn是将Mn元素加入到Cu-Ni合金后所形成的,又称锰白铜.Mn元素的加入可与合金内的Ni元素以摩尔比为1∶1形成MnNi化合物,且n(Cu)∶n(Ni)=1∶1时合金强化效果最好,具有沉淀强化作用,其n(Cu)∶n(Ni)=1∶1时的三元相图如图2所示[9].传统铜镍锰合金中的Mn≤15%,主要包含BMn 3-12、BMn40-1.5以及BMn43-1.5三种牌号,可并应用于闭合电路、测量仪器以及电阻应变计中电阻、电桥元件.由于新兴行业对弹性铜合金的要求有所提高,为弥补传统铜镍锰合金所存在的不足,需要开发新型铜镍锰合金[3,10].

图2 Cu-Ni-Mn合金三元相图(n(Cu)∶n(Ni)=1∶1)[9]Fig.2 Cu-Ni-Mn alloy ternary phase diagram(n(Cu)∶n(Ni)=1∶1)[9]

Xie等[11]研究了Cu-20Ni-20Mn在时效过程中的组织性能变化.合金由真空熔炼并制备成棒材,经热轧、冷轧以及退火后最终制成板材,在450 ℃下进行时效处理.研究发现时效最初阶段存在一个很长的孕育阶段,此时合金的性能并没有发生太大的变化,时效初期无调幅分解结构,伴随着很长一段的孕育期(10 h),合金的强度和硬度变化不明显;随着时间延长,具有面心四方结构的有序的NiMn相开始在晶粒中形核长大,450 ℃40 h时达到942 MPa.有序面心四方结构的NiMn沉淀相是合金时效强化的主要因素,该沉淀相与基体具有(020)Cu//(001)NiMn以及[001]Cu//[010]NiMn的取向关系.

Xie等[12]在523-623 K下,对Cu-20Ni-20Mn不连续析出过程中的动力学进行了相关研究.结果表明,不连续析出组织在退火初期,其体积分数满足Johnson-Mehl-Avrami-Kolmogorov动力学方程(JMAK方程):X=1-exp[-(kt)n].Cu-20Ni-20Mn合金边界元素扩散活化能约为(72.7±7.2) kJ/mol,远低于Ni和Mn在富铜合金内扩散的活化能,进而表明不连续析出受晶界扩散控制.合金硬度值与不连续析出相的体积分数以及时效时间相关联,这与面心四方NiMn相的存在有关.

研究表明,添加微量Co元素会对Cu-15Ni-10Mn合金组织性能产生影响,吴语等[10]发现Co元素的质量分数在0.2%~0.6%范围内时,合金组织细化程度随着Co含量增加而增加.此外,吴语等还对Cu-15Ni-10Mn合金的加工工艺进行了研究,得到合金最佳工艺参数为:固溶750 ℃2 h、总加工率70%以及400 ℃8 h时效处理,此时合金的性能为:抗拉强度为1 085 MPa、硬度394 Hv以及延伸率1.24%.

Cu-Ni-Mn合金具有优良的性能优势,其中Cu-20Ni-20Mn由于综合性能比较好而得到广泛的应用与研究.近年来Cu-15Ni-15Mn以及Cu-10Ni-15Mn-Al-Ti在工艺和机理方面也有所研究,但锰白铜整体合金开发牌号仍然不多,目前国内外的相关研究尚有限.

1.3 Cu-Ni-Si

Cu-Ni-Si合金为时效强化型铜合金,合金兼具高强高导两种特性,是理想的引线框架材料.自上世纪80年代起,在各国得到广泛开发.近年来有研究表明,通过高合金化以及热处理,并牺牲一定导电率的同时,可提高Cu-Ni-Si合金的强度,作为弹性材料,替代部分铍青铜[13].

Lei等[14]通过熔炼法设计出一种新型弹性Cu-6.0Ni-1.0Si-0.5Al-0.15Mg-0.1Cr合金,并针对其热加工行为进行研究.结果表明,流变应力增加到峰值后随变形时间增加而降低,表现出连续动态再结晶行为.动态再结晶发生在晶粒内的特殊位置,低温(750~800 ℃)下在剪切带以及形变带上形核,高温(850~900 ℃)下同时在基体晶粒内以及晶界处形核.在已建立的加工图的基础上,合金适当的热加工温度范围为850~875 ℃.热变形后,出现三种织构,其强度由大到小依次是:铜型织构{112}<111>、S型织构{123}<634>和高斯织构{011}<100>.通过优化热加工参数,合金的最佳性能为:硬度341 Hv,拉伸强度1 090 MPa,屈服强度940 MPa,延伸率3.5%,电导率26.5%IACS,以及应力松弛率为8.52%(150 ℃100 h).此外,Lei等[15]还进一步研究了Al在Cu-6.0Ni-1.0Si-0.5Al-0.15Mg-0.1Cr合金中的作用,通过对比发现Al元素的加入可改善铸态及固溶处理的组织,促进δ-Ni2Si及β-Ni3Si相的析出并改善合金的抗应力松弛性能.

Cheng等[16]设计并制备出Cu-2.8Ni-0.8Si-0.8Cr合金,采用真空熔炼,并最终冷轧成板材,随后进行不同时间下的等温时效处理.500 ℃时效后,试样在高分辨透射电镜下可以观察到有序面心β-Ni3Si相、正交δ-Ni2Si相以及fcc富含(Ni,Cr,Si)有序相,这些相在提高合金性能方面起着重要作用.在整个时效过程中,β-Ni3Si相由球状变为椭球状,而δ-Ni2Si相保持盘状不变并在{011}Cu上有6种变体.在500 ℃过时效过程中,合金的高强度与fcc(Ni,Cr,Si)有序相有关.

Xiao等[17]采用中频炉制备Cu-2.8Ni-0.6Si和Cu-1.4Ni-1.2Co-0.6Si两种合金,并研究Co元素在Cu-Ni-Si合金中的作用.研究发现,合金中发生调幅分解会降低合金的电导率,而Co元素的加入可以提高合金的力学性能并抑制调幅分解来提高合金的电导率.对比发现,时效过程中,不含Co元素的Cu-2.8Ni-0.6Si合金经历:调幅分解→调幅分解+DO22有序相→调幅分解+DO22有序相+δ-Ni2Si相→δ-Ni2Si相;而Cu-1.4Ni-1.2Co-0.6Si合金直接形成(Ni,Co)2Si有序相.根据TEM结果显示,基体与δ-Ni2Si析出相及(Ni,Co)2Si析出相之间取向关系为:[001]Cu//[110]p,(010)Cu//(001)p.

通过高合金化,国内学者设计出性能优异的新型超强弹性Cu-Ni-Si合金,并对新型合金进行强化机理的研究,继续完善后该合金有望替代部分铍青铜.

1.4 Cu-Ni-Sn

1928年J.T.Eash等在Cu-Sn合金中加入元素Ni后,发现合金具有时效现象,铸件质量得到改进,合金强度有所提高.上世纪60年代Cahn、Hillert和Hilliard等人提出了调幅分解理论,并广泛应用于多种材料的研发.70年代,Schwarta利用TEM首次在Cu-9Ni-6Sn中观察到调幅分解组织,为铜镍锡合金的强化提供了理论依据[18].在Cu-Ni-Sn三元合金中,Ni的加入可以抑制铜中Sn的溶解,而Sn元素的含量对时效过程产生影响.当n(Sn)>4%时为调幅分解强化[19],Cu-15Ni-8Sn的合金等温转变图如图3所示[20].目前,被纳入美国生产标准的铜镍锡系合金有很多种,依照不同的Ni、Sn元素含量可分为:C72600(Cu-4Ni-4Sn)、C72650(Cu-7.5Ni-5Sn)、C72700(Cu-9Ni-6Sn)、C72800(Cu-10Ni-8Sn)、C72900(Cu-15Ni-8Sn),其中C72900性能部分接近或优于铍青铜,作为耐高温弹性铜合金应用广泛[18].

图3 Cu-15Ni-8Sn合金等温转变图[20]Fig.3 TTT diagram for the Cu-15Ni-8Sn alloy obtained by TEM characterization and electrical resistivity measurements[20]

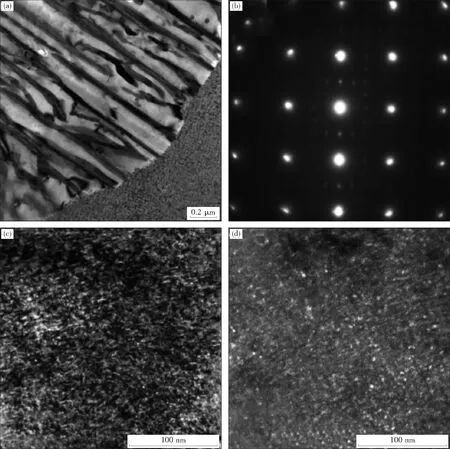

Ouyang等[21]在Cu-15Ni-8Sn中加入质量分数为0.8%的Nb,并采用粉末冶金工艺制备成棒材,研究旋锻工艺对合金性能的影响.EBSD结果表明:冷变形量达到45%时,在预冷变形后出现不连续组织,同时小角晶界数量减少.时效过程中,冷变形量促进了DO22有序相的析出,并抑制了DO22有序相向L12有序相的转变.时效后,位错结构、调幅结构与DO22有序相共同提高了合金的屈服强度.图4示出了400 ℃时效30 min后不连续析出物快速增长,图4(a)为不连续析出组织,同时可以看到调幅组织;(b)为[001]方向的选区电子衍射花样;(c)为沿着[001]方向拍下的明场像;(d)中可以看到大量的有序相.

Zhang等[22]采用选择性激光融化(selective laser melting)制备Cu-15Ni-8Sn合金,制备出含高能密度SLM成分近99.4%的铜镍锡合金.通过显微组织观察发现,Cu-15Ni-8Sn合金晶粒得到细化,Sn偏析控制在微米级.γ沉淀相(DO3)分布在晶界以及基体α相上,合金的屈服强度以及抗拉强度分别达到520 MPa和653 MPa,延伸率可达17%.

Gao等[23]研究不同含量Nb对铸态Cu-9Ni-6Sn合金的影响,发现当Nb的添加量(质量分数)达到0.35%时合金晶粒由570 μm细化至156 μm.375 ℃时效1 h后,性能达到抗拉强度719.5 MPa、延伸率13.76%、电导率11.37%IACS的最优组合,NbNi3析出相在初始阶段对时效硬化具有抑制作用;对于峰时效样品,硬度的增加主要由γ′相产生作用,与Nb的添加量无关.

图4 45%锻造后Cu-15Ni-8Sn-0.8Nb试样经400 ℃时效30 min处理的透射电镜组织Fig.4 TEM images of a 45 pct swaged Cu-15Ni-8Sn-0.8Nb alloy specimen aged at 400 ℃ for 30 min(a)—不连续析出;(b)—[001]方向的选区电子衍射花样;(c)和 (d)—明场和中心暗场图像[21]

近年来,Cu-Ni-Sn合金的工艺以及理论被持续优化以及完善,人们采用多种手段对商业化的Cu-15Ni-8Sn(C72900)合金进行探索与改进,包括添加微量元素、改进变形工艺等,取得了良好的效果.

2 高强高弹铜合金的发展展望

铍青铜作为典型的高强高弹铜合金,具有优秀的综合性能.目前各类铍青铜替代合金在某些方面可以超过铍青铜,但综合性能尚无法完全替代铍青铜.虽然铍青铜本身的毒性使其生产与研究受到一定限制,但从目前生产消费角度来看,铍青铜仍然无法被完全替代.目前美国、日本及哈萨克斯坦(工业体系继承自前苏联)是铍青铜生产及消费大国;我国处于生产不能自足、高端产品依赖进口阶段.在新型无铍弹性铜合金出现前,铍青铜依旧存在重要的价值,因而国内未来对于铍青铜仍需投入大量研究力度,从合金成分改进优化、生产过程控制、铍及其化合物毒害最小化、生产工艺工序优化来提高产品质量,从而向高端产品化迈进.

无铍弹性铜合金研究体系近年来不断被优化与拓展,部分合金在国内外取得良好应用,替代一部分铍青铜.目前国内的企业与高校也在加快脚步使该类合金的理论体系逐步完善,以优化生产工艺.其中,Cu-Ni-Sn系合金应用相对较多,牌号较多,但该类合金普遍存在导电率不高的问题,未来可在合金成分设计、制备以及加工工艺上进行改进,以优化合金的综合性能.此外,Cu-Ni-Sn系合金在传统制备过程中存在Sn元素偏析现象;采用真空熔炼法、快速凝固法、机械合金化法以及粉末冶金法可有效抑制偏析现象;其中快速凝固法已开始商业化,但其设备昂贵、工艺复杂[19].Cu-Ni-Mn合金的性能优异,拥有巨大的开发潜力与前景.目前该类合金牌号较少、相关成果有限,作为一种潜力巨大的铍青铜替代合金,可在未来加大投入,在理论体系以及加工工艺逐步完善的情况下,逐步替代部分铍青铜.除了传统Cu-Be替代合金外,近年来,国内学者研发出一种超强弹性Cu-Ni-Si合金,在牺牲部分导电率的情况下提高合金的强度,不但拓宽了Cu-Ni-Si合金的研究及其使用范围,还拓宽了高弹高强铜合金的种类,为未来新型高弹高强铍青铜替代合金的开发提供了良好的思路.

高弹高强铜合金近年来研究成果丰富,不同体系合金的理论逐步完善.目前国内铜合金市场相对比较饱和,产业集中,部分高端产品依旧需要进口,对比国际市场我国铜合金市场处于"管材领跑、棒材并跑、板带箔线材跟跑"的状态,针对未来国内高弹高强铜合金的研发需要继续大量投入,同时也需要加强管理、强化技术以及思维创新,从而缩短国内外产业差距,消除短板,逐步实现国内铜产业全部高端化,摆脱部分铜合金受制于国外的状况.