基于扩展工况传递路径分析的驾驶室振动传递路径二级建模应用研究

2018-02-27邓支强曾维俊舒宏超李士爱戎芳明

陈 剑, 邓支强, 曾维俊, 舒宏超, 李士爱, 戎芳明

(合肥工业大学 噪声振动工程研究所,合肥 230009)

随着汽车市场竞争的日益激烈以及汽车技术的不断发展革新,商用车的NVH (Noise, Vibration, Harshness)问题也成为了各整车厂商所面临急需解决的难题[1]。传递路径分析(Transfer Path Analysis,TPA)便是一种广泛应用于机械系统振动噪声分析控制的实验分析方法,通过对车内振动噪声源及其传递路径进行分解、评估和排序,甄别主要的激励源和关键路径,从而针对性的整改优化,将振动噪声控制在预定目标值内[2-3]。传统TPA方法已十分成熟,在车辆NVH性能分析方面已得到普遍应用[4-5]。

Janssens等[6-8]于2011年提出扩展工况传递路径分析(Operational Path Analysis with Exogeneous Inputs, OPAX)方法,该方法基于参数建模对工况载荷进行识别,利用数学手段消除噪声信号的干扰,实现了分析精度与建模成本之间的平衡,并展开整车试验,验证了OPAX方法的有效性。Rao等[9]采用OPAX方法对某款全时四驱SUV各处悬置进行动刚度识别,将识别结果用于建立传动系统NVH性能仿真模型。针对该方法,国内学者也进行了理论与应用研究。宋海生[10]对OPAX方法进行了深入的扩展研究,首次将该方法与轻型客车NVH实际问题相结合,形成一套完整基于OPAX方法解决整车NVH问题的一般性理论、方法和流程。为提高分析精度,莫愁等[11-12]将逆子结构法引入OPAX,采用小波降噪和神经模糊逻辑算法实现对该方法的改进。周鋐等[13-14]分别针对车辆内的振动和轰鸣声问题,采用OPAX方法,诊断出问题所在,采用优化悬置和改进结构设计的方法有效解决了相应问题。

以上OPAX方法皆采用单级TPA模型,仅能体现出一个物理连接界面属性,用于分析多级连接系统时则存在着模型不够精细的不足。本文采用OPAX方法对某卡车驾驶室振动实施传递路径分析,针对卡车与乘用车在结构上存在的差异,提出一种改进的OPAX建模方法,应用多级建模思想,对该车动力总成到驾驶室的二级悬置特点进行模拟。对OPAX方法的创新应用使二级TPA模型更符合结构设计实际,反映出更多的路径特性细节,同时便于对后期优化设计提供更具针对性的指导建议。

1 OPAX基本原理

由传统TPA理论可知,各路径的贡献量是作用在该路径的载荷经由该路径的传递函数作用后在目标点的输出,而目标点处的响应则是各条路径对该点贡献量的叠加。在线性和时不变的假设前提下,系统某处的响应可以表示为

(1)

式中:yk(ω)为目标点k总的贡献量;ω为圆频率;n、p分别为振动和声学传递路径数量;Fi(ω)、Qj(ω)分别为振动和声学载荷;Hki(ω)、Hkj(ω)分别为被动端结构和声学载荷至目标点k之间的非耦合频响函数。

由式(1)可知,实施TPA分析的两大基本步骤为:①运行工况载荷识别;②路径非耦合频响函数估计。为克服已有载荷识别方法的不足,OPAX采用参数化载荷识别模型获取运行工况载荷。参数化载荷识别模型是建立OPAX模型最核心的一步,该方法仅需要运行工况数据辅以少量频响函数测试,便可对路径载荷进行识别。少量的数据可以实现问题的快速诊断,增加指示测点和更多的工况数据则能做到对问题的高精度细致分析。

1.1 参数化载荷识别模型

参数化载荷识别模型是对悬置动刚度法的发展,模型中的动刚度不再是已知量而是待求的模型参数。将结构载荷和声学载荷表示为加速度、声压和参数的函数,如下式

(2)

Qj(ω)=g(parameters,pj(ω))

(3)

式中:aai(ω)、api(ω)、pj(ω)分别为悬置主被动端加速度响应和路径输入处声压;parameters为待求解的参数。

为适应不同的悬置特性,对应有单自由度悬置模型和多频带悬置模型两种参数化模型,前者仅适用于结构载荷,后者既适用于结构载荷也适用于声学载荷,当对每个频点逐点求解时,则退化为逆矩阵法。本文仅对采用单自由度悬置模型求解振动载荷进行阐述。

1.2 单自由度悬置模型(Single Degree of Freedom, SDOF)

在单自由度悬置模型中,悬置动刚度被简化为静刚度、阻尼和质量三参数的函数,则通过悬置元件传递至被动端的结构载荷可以表达为

(4)

对于靠近路径输入点的振动指示点而言,仅受结构载荷,几乎不存在声学载荷,此时指示点响应为

(5)

式中:Hqi(ω)被动端路径输入点i~指示点q的非耦合频响函数;uq为指示点总响应。

对指示点的工况响应做阶次跟踪分析,获得m个阶次切片,每个切片包含r个r/min采样点,则式(5)可变换为分块矩阵

[Aq][X]=[Bq]

(6)

式中:{Bq}、{X}分别为指示点响应向量和待求参数向量;ωxy=oy·rpmx/60;oy为阶次切片数目(y=1,…,m),rpmx为发动机曲轴转速(x=1,…,r)。

式(6)中{X}的求解结果即为各悬置元件的模型参数,结合式(4)与式(1)可得到悬置元件动刚度曲线和运行工况载荷力,此时目标点的响应为

(7)

2 驾驶室振动二级OPAX建模

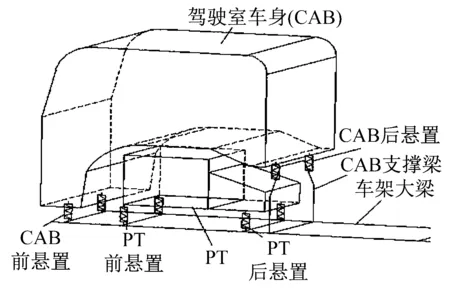

研究对象为某中型卡车,采用4缸4冲程柴油发动机,发动机怠速转速为800 r/min,动力总成系统(Power-train, PT)采用四点橡胶悬置支撑,驾驶室车身(CAB)前悬置和后悬置都采用橡胶套总成元件支撑,前悬置集成在驾驶室翻转机构中,后悬置安装于车架支撑梁上部,该车动力总成-车架-驾驶室车身的振动系统模型如图1所示。

图1 动力总成-车架-驾驶室车身振动系统模型

2.1 二级传递路径分析模型建立

该车采用非承载式车身,动力总成和驾驶室车身都安装在车架大梁上,由于其结构的特殊性,激励能量的传递呈现出明显的二级传递形式特点。根据驾驶室传递路径的这一特点,同时考虑到对驾驶室振动传递路径实现更加详尽的分析,便于在后续工作中实施悬置刚度匹配与结构动态修改,需要建立动力总成-车架-驾驶室车二级传递路径分析模型。

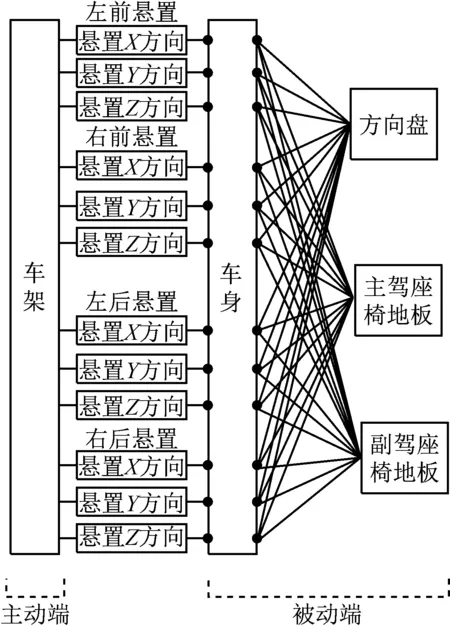

动力总成振动激励经由发动机前后4个悬置传递至车架大梁,定义经过该4个悬置的载荷输入为一级路径,以便识别动力总成悬置的工况载荷;车架大梁的振动激励再经由车身前后4个悬置传递至驾驶室,定义经过该4个悬置的载荷输入为二级路径以便识别驾驶室悬置工况载荷。经过每个悬置的载荷都分别从X、Y和Z3个方向传递至系统的下一级,进而传递至目标点。考虑到所关注的是驾驶室振动,故而将驾驶室设计为各级模型的被动端。

2.1.1 动力总成-驾驶室一级传递路径模型

动力总成-驾驶室的一级传递路径模型示意图如图2所示,此时车架和车身作为一个整体系统,动力总成的振动能量经过发动机4个悬置减振垫传递至该系统,继而引起驾驶室内的目标点响应。

每个目标点都有3个方向的响应,因此动力总成到驾驶室可以抽象为12输入9输出的振动系统,驾驶室内每个测点都会接受这12条路径传递而来的振动能量。

2.1.2 车架-驾驶室二级传递路径模型

车架和车身之间采用橡胶套减振结构连接,是车架振动能量传递至车身的主要路径,车架-驾驶室二级传递路径模型示意图如图3所示。

与动力总成-驾驶室一级传递路径模型类似,车架4个悬置分别由3个方向共12条路径将振动能量传递至驾驶室内的测点,形成了车架至驾驶室的12输入9输出的二级振动系统。

针对驾驶室建模的特点,总结出利用OPAX方法进行二级建模求解分析的工作流程。①OPAX二级建模:确定分级依据及各级模型路径、输入点和目标点;确定和建立载荷识别模型。②工况数据采集:路径输入处、目标点和指示点响应信号。③FRF测量:各级模型被动端激励载荷至目标点或指示点频响。④动刚度计算与载荷识别:根据参数化模型计算动刚度与载荷。⑤贡献量计算与分析:计算各路径贡献量并进行评估排序。

图3 车架-驾驶室二级传递路径模型

2.2 运行工况数据采集

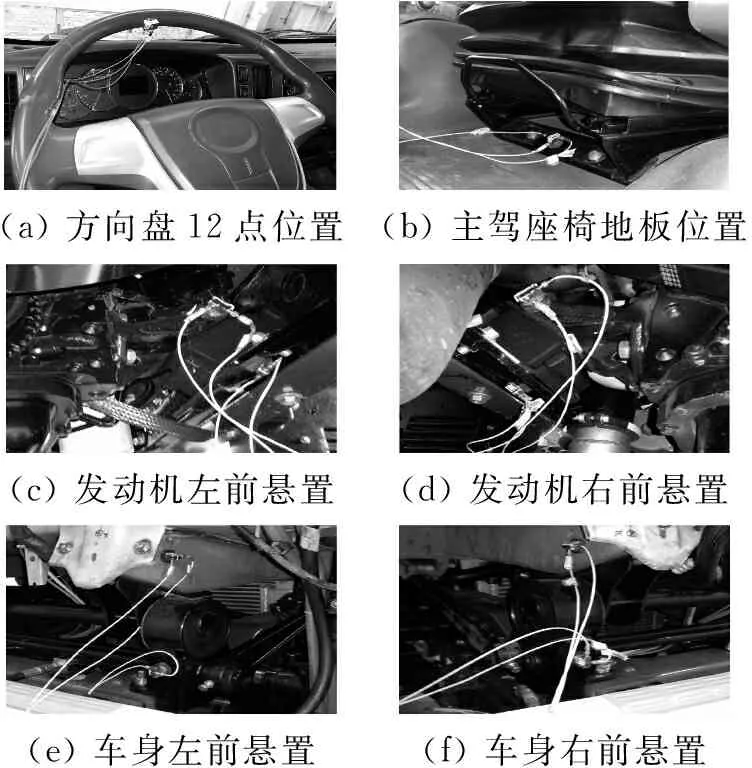

考虑到在振动水平摸底测试中振动激励主要来源于Y向和Z向,以及合理减小测试工作量,每个路径输入处仅考虑Y向和Z向。最终确定需要测量的运行工况数据包括发动机转速、响应点和路径输入处主被动端在匀加速(800~2 800 r/min)工况下0.5~8阶的阶次切片数据。部分测点布置如图4所示。

(a)方向盘12点位置(b)主驾座椅地板位置(c)发动机左前悬置(d)发动机右前悬置(e)车身左前悬置(f)车身右前悬置

图4 部分工况数据采集测点布置

Fig.4 Arrangement of partial measuring points

2.2.1 响应点信号

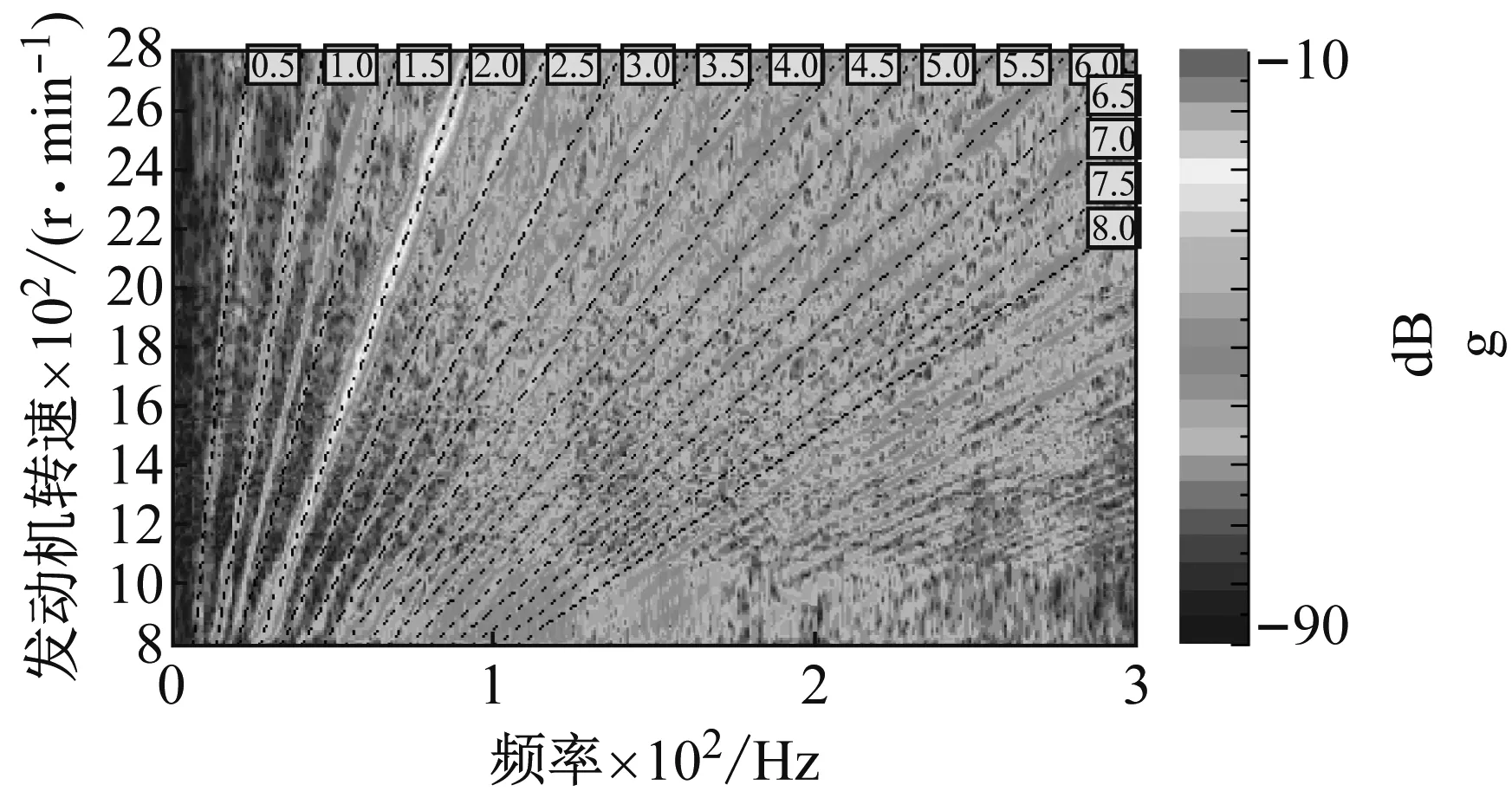

响应点包括驾驶室方向盘、主副驾座椅地板3个目标点和驾驶室后壁1个指示点。图5反映了方向盘12点位置Z向振动响应的主要能量组成,可见前3阶激励贡献了响应的大部分,尤其是引起2阶响应的激励值得关注。

图5 方向盘12点位置Z向0.5~8阶成分

2.2.2 路径输入处信号

路径输入处信号包括4个动力总成悬置主被动端加速度信号和4个车身悬置主被动端加速度信号。图6反映了动力总成左前悬置主被动端Z向振动的主要能量组成。对比图6(a)和图6(b)可知,经过悬置隔振后,振动能量明显减小,但能量峰值仍然显著,2阶成分仍是主要贡献者。

(a) 发动机左前悬置主动端Z向0.5~8阶成分

(b) 发动机左前悬置被动端Z向0.5~8阶成分

2.3 系统频响函数测试

系统频响函数反映系统输入到响应的能量传递关系,每条传递路径的能量传递特性都可以用其表示。

2.3.1 动力总成-驾驶室一级传递路径模型被动端频响函数测试

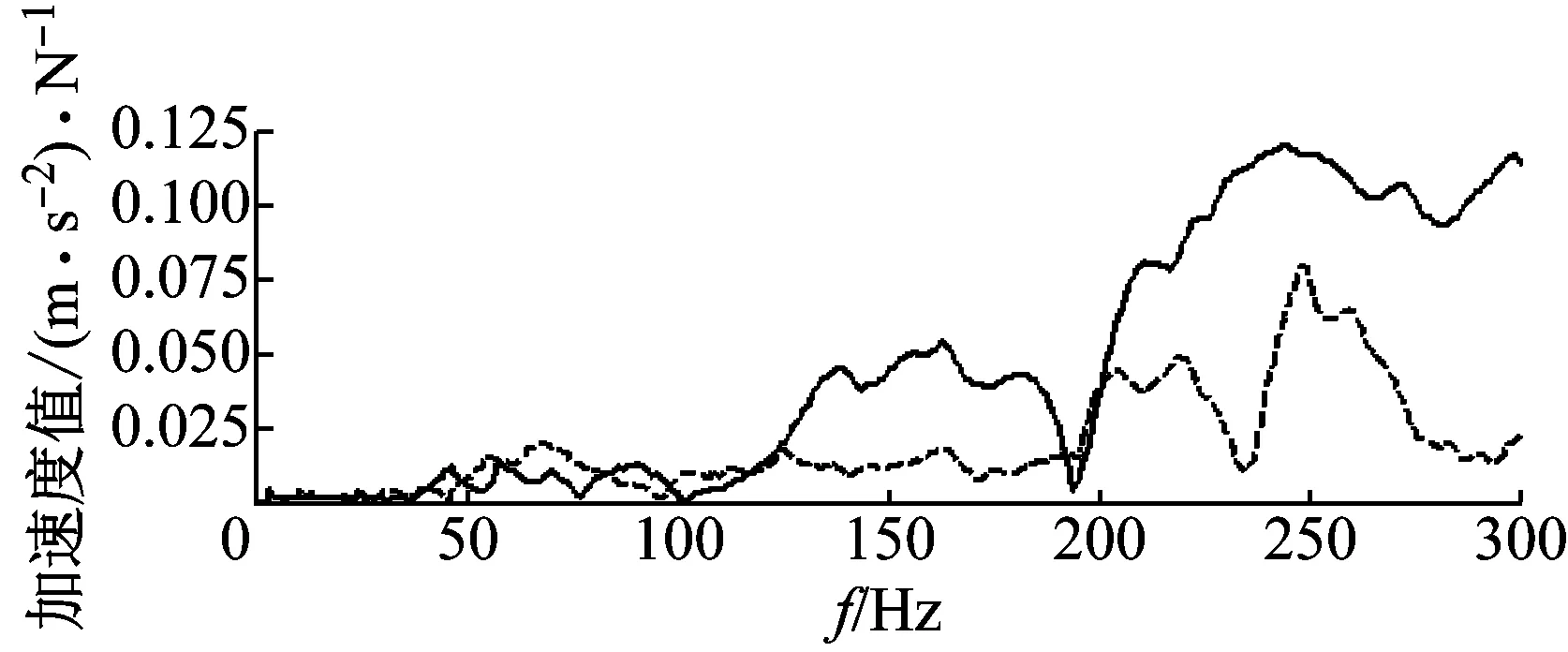

采用力锤激励直接测量法获得频响函数,力锤激励位置为4个动力总成悬置被动端,方向分别为Y向和Z向,部分激励点位置如图7(a)所示,响应点位置与运行工况测点布置一致。部分测试结果如图8所示,其中上部为频响函数曲线,下部为相干函数曲线,在频响函数优势频率处的相干系数值都接近于1,说明测试结果具有很高的可信度。在频响函数具有较大的峰值处,可能存在结构共振模态,使振动响应显著放大。

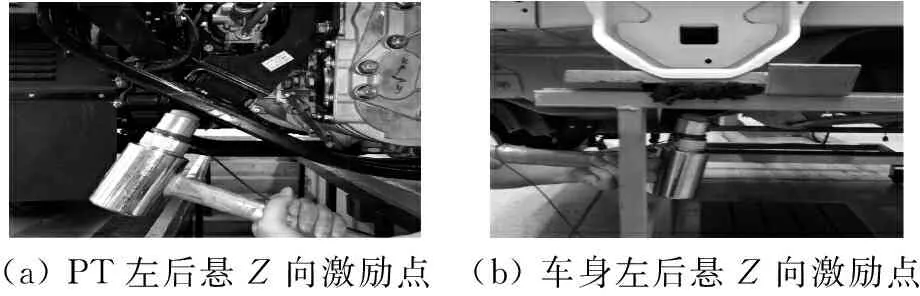

(a)PT左后悬Z向激励点(b)车身左后悬Z向激励点

图7 部分频响函数测试力锤激励位置

Fig.7 Hammer excitation point of partial FRF test

(a)

(b)

Fig.8 FRF from left & right front mount of PT inYdirection to steering wheel inZdirection

2.3.2 车架-驾驶室二级传递路径模型被动端频响函数测试

为满足近似自由支撑条件,驾驶室车身采用橡胶垫支撑于台架上,力锤激励位置为4个车身悬置被动端,方向分别为Y和Z向,部分激励点位置如图7(b)所示,响应点位置与运行工况测点布置一致。部分测试结果如图9所示,相干系数值同样接近于1,系统保持良好的线性一致性,测试结果准确。在220 Hz后频响函数具有较大的幅值,需引起关注。

(a)

(b)

Fig.9 FRF from left front & back mount of cab inZdirection to drive seat floor inZdirection

3 驾驶室振动传递路径分析

3.1 悬置元件动刚度计算结果

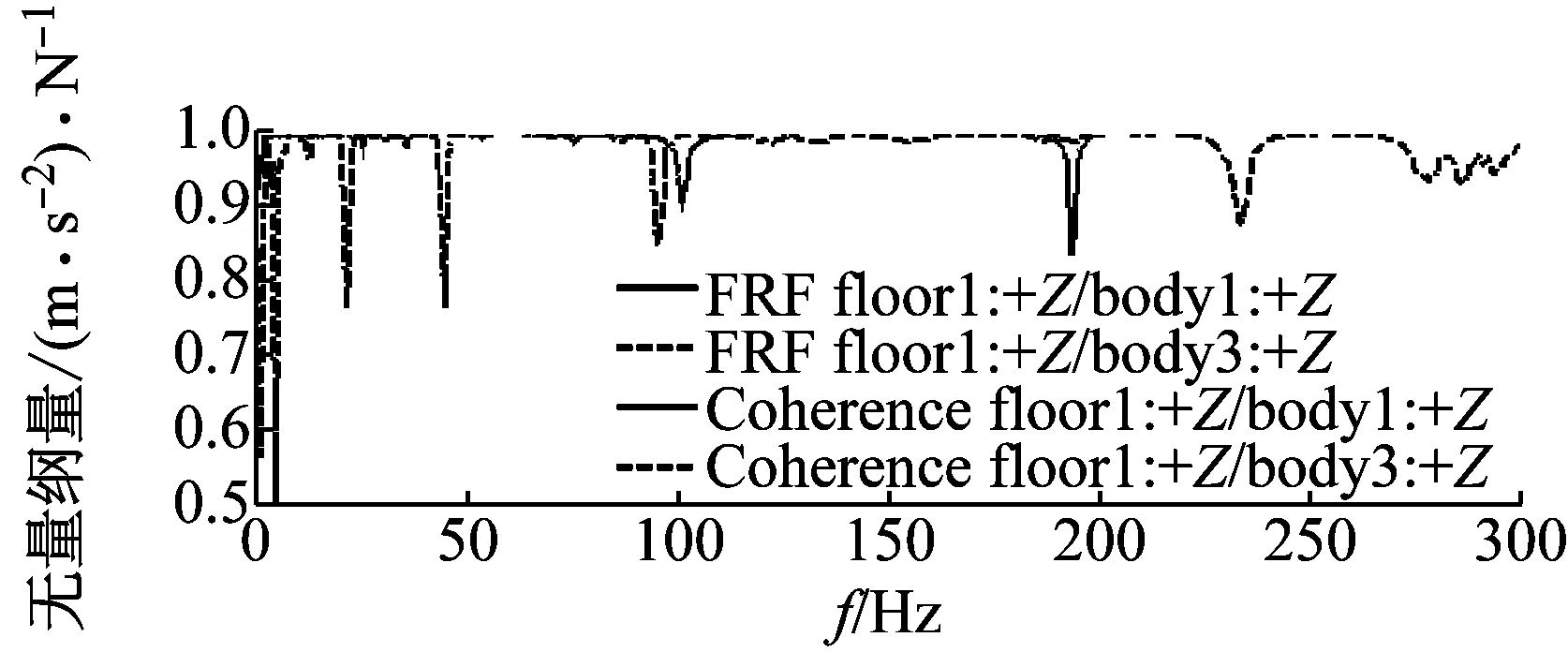

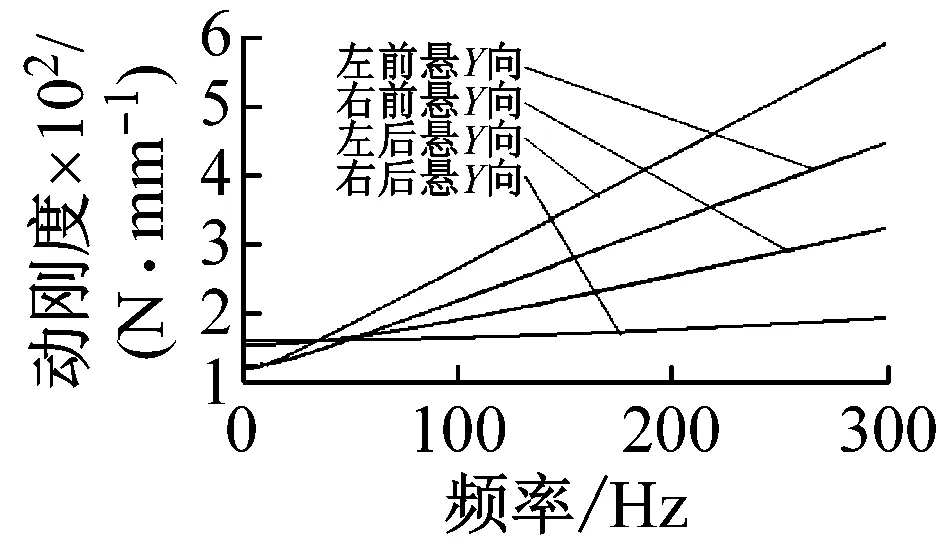

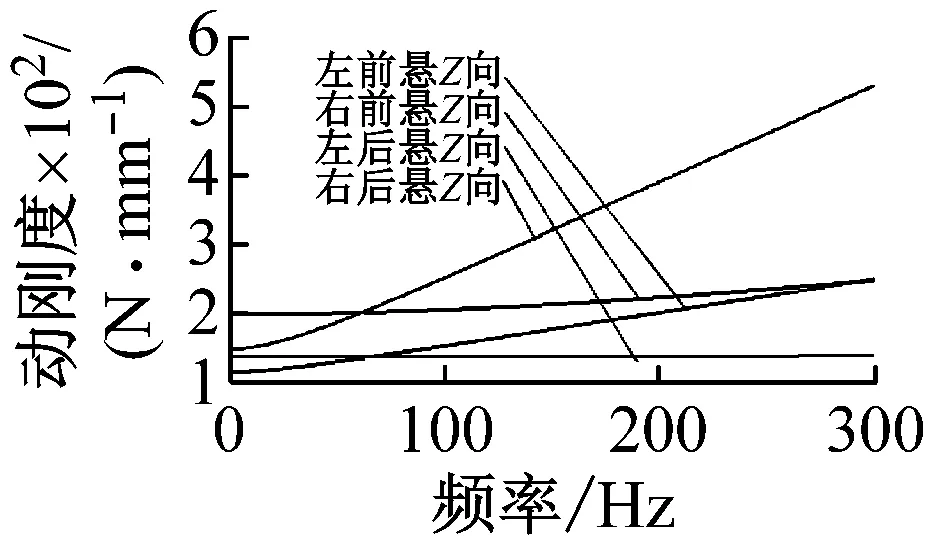

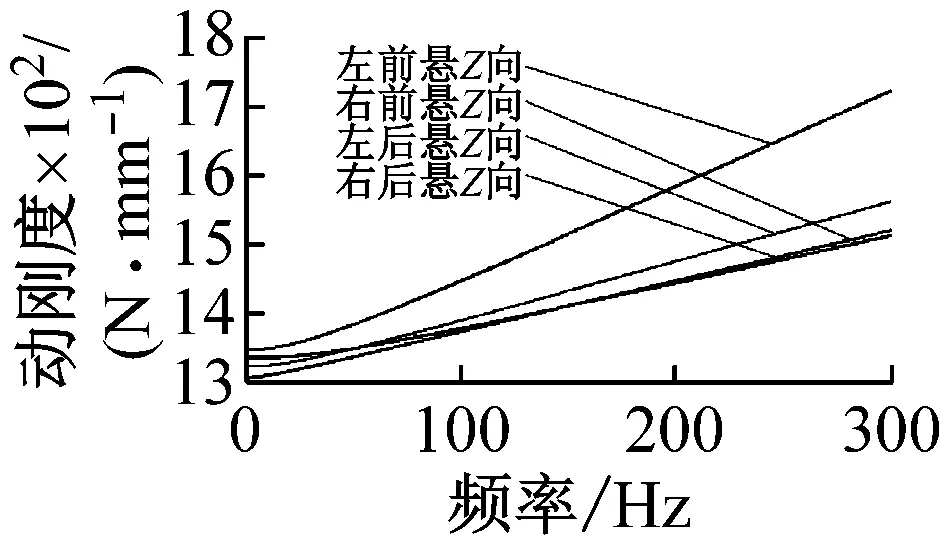

采用单自由度悬置模型,分别对动力总成-驾驶室一级传递路径和车架-驾驶室二级传递路径进行载荷辨识。求得动力总成悬置元件和驾驶室车身悬置元件的动刚度曲线,如图10所示。

从动刚度曲线可以看出,悬置元件的动刚度值随频率的增加呈现近似线性的增长趋势,动力总成悬置元件的动刚度范围为100~600 N/mm,驾驶室车身悬置元件的动刚度范围为1 000~1 700 N/mm,可见,驾驶室车身悬置采用的橡胶套元件比动力总成悬置减振垫更“硬”。此外,各个悬置元件的刚度值在低频段(50 Hz以下)差异较小,而在中高频段则相差较大。

(a) 动力总成悬置Y向动刚度曲线

(b) 动力总成悬置Z向动刚度曲线

(c) 驾驶室车身悬置Y向动刚度曲线

(d) 驾驶室车身悬置Z向动刚度曲线

图10 各级悬置动刚度曲线

Fig.10 Dynamic stiffness curve all mounts

3.2 传递路径工况载荷识别

3.2.1 动力总成-驾驶室一级传递路径载荷识别

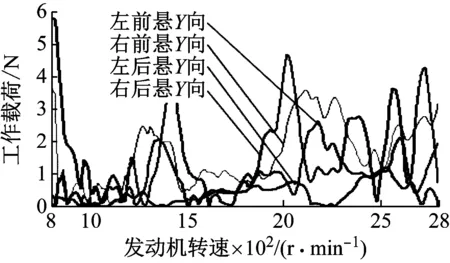

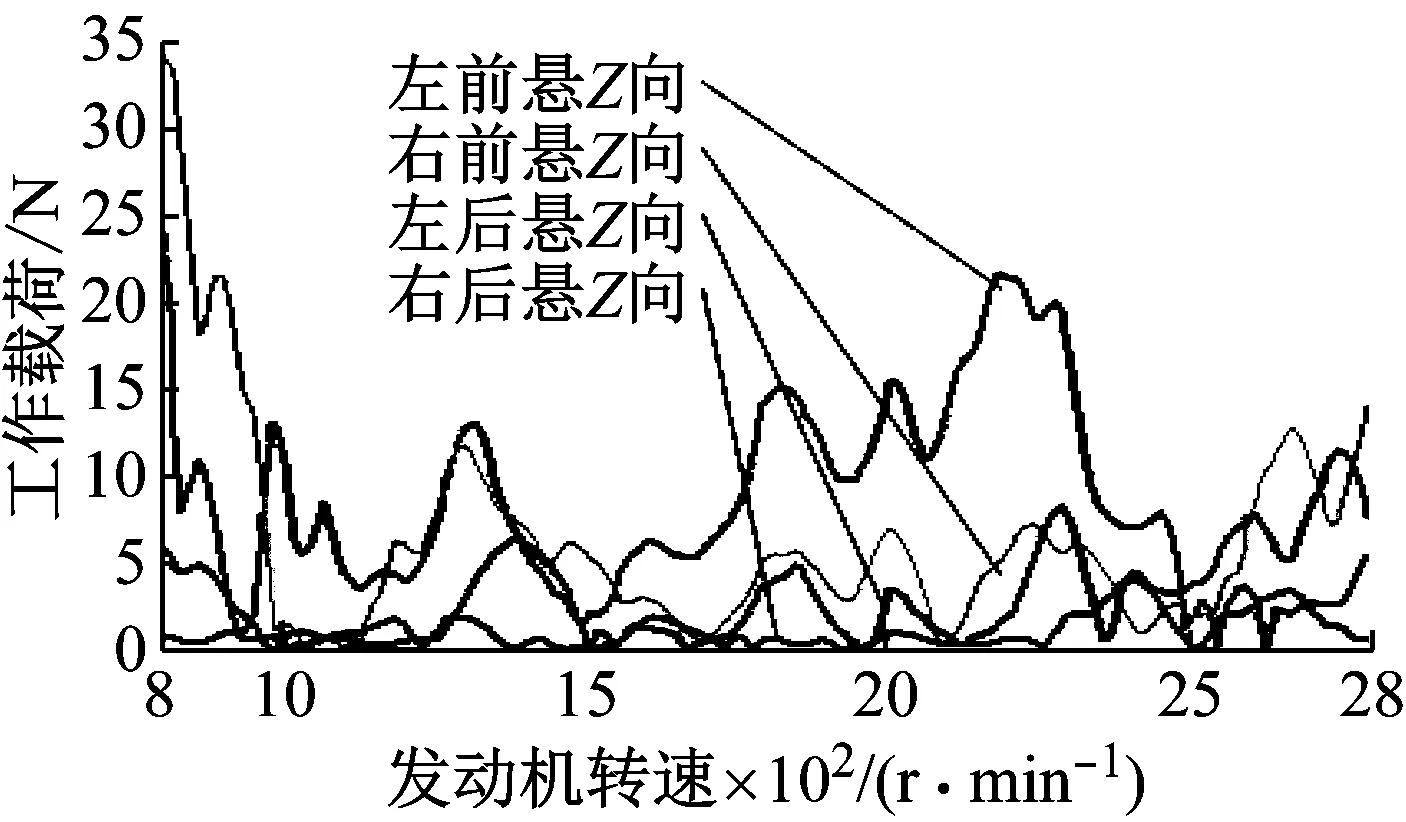

动力总成各阶激励经4个悬置传递振动能量给车架,限于篇幅,仅列出发动机2阶工况悬置处的工况载荷,如图11所示。

从图11中可以看出,驾驶室振动能量占优的2阶工况下,动力总成传递至车架的载荷力在低转速时普遍较高,1 200~2 200 r/min工作载荷变化不大,2 200 r/min以上呈上升趋势。此外,左右前悬置Y向载荷力相对比较突出,需要对其进行悬置动刚度匹配研究,以改善其隔振缓冲效果。

(a) 动力总成悬置Y向2阶工况载荷

(b) 动力总成悬置Z向2阶工况载荷

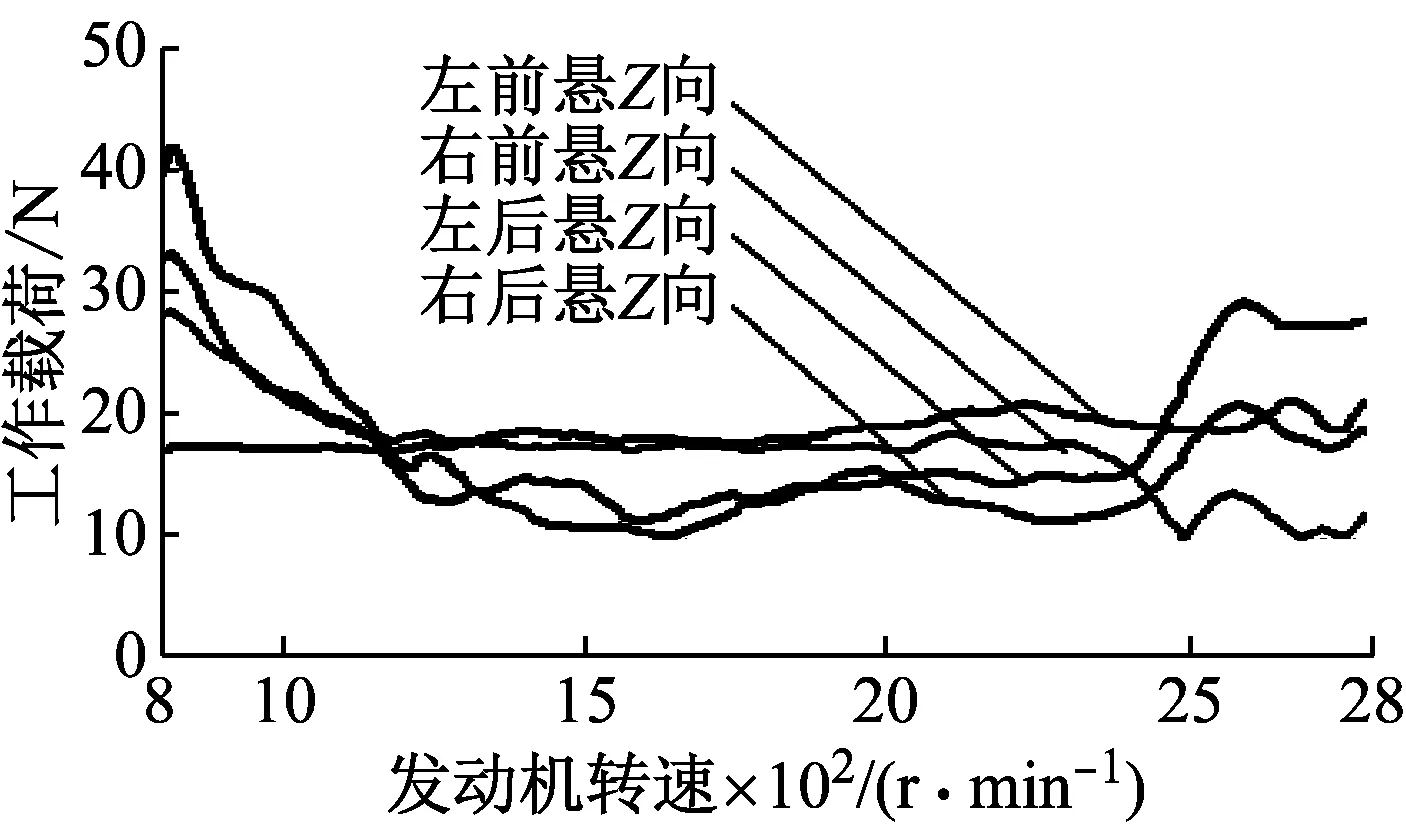

3.2.2 车架-驾驶室二级传递路径载荷识别

车架经由4个车身悬置传递振动至驾驶室车身,2阶工况下车身悬置处的工作载荷如图12所示。

(a) 驾驶室车身悬置Y向2阶工况载荷

(b) 驾驶室车身悬置Z向2阶工况载荷

从图12中可以看出,驾驶室车身悬置处Y向载荷力都很小,可以忽略,而Z向载荷力则较大,尤其是怠速工况下两个前悬置位置处的载荷分别达到了25 N和34 N。

3.3 传递路径贡献量分析

在已知了悬置元件各个方向的工作载荷和系统的频响函数后,由式(7)计算各条路径对驾驶室内目标点的贡献量,将各路径贡献量合成结果与目标点实测结果进行比较,观察主要峰值点的捕捉效果,以此来评价传递路径模型的准确程度。

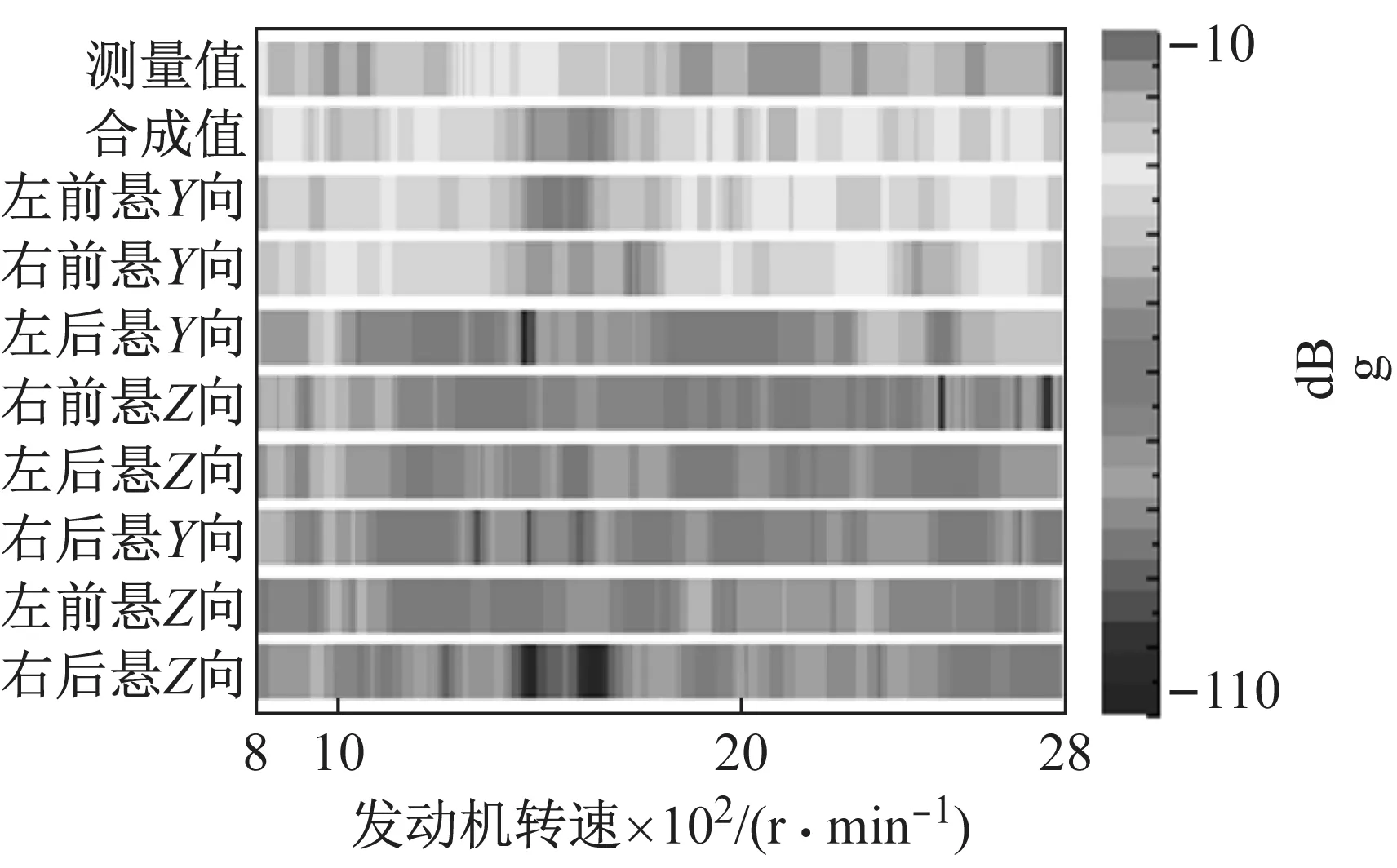

3.3.1 动力总成-驾驶室一级传递路径贡献量

由前文目标点运行工况数据瀑布图可以看出,各目标点2阶工况下的振动能量占主要成分,因此此处主要考察2阶工况,计算得到的动力总成各悬置路径对各目标点的振动贡献量,其中方向盘12点位置Z向振动贡献量排序如图13所示。

图13 一级路径对方向盘12点位置Z向振动贡献量

Fig.13 Contribution of first level paths to steering wheel vibration inZdirection

容易发现,OPAX方法计算得到各路径贡献量的合成结果与驾驶室目标点的实际测量结果云图分布趋势是一致的,主要峰值存在于发动机转速1 000 r/min、2 100 r/min和2 580 r/min处,仅数值上存在一定差异,主要与以下几点因素相关:①为快速抓住问题的关键,合理减小实验成本,根据先验知识,未考虑悬置X向以及排气系统悬吊位置的振动输入;②由于系统频响函数测量时激励空间有限,实际力锤激励方向与工作载荷方向存在一定夹角,使得频响函数的测量结果偏小;③各个路径处激励载荷和频响函数相位不一致,贡献量叠加结果一般小于实际测量值;④其他可能存在的非线性因素。

从动力总成悬置路径贡献量结果可以发现,左前悬置Y向和右前悬置Y向对驾驶室的振动贡献量最为突出,结合载荷分析结果图11(a)可知,动力总成左右前悬置Y向载荷过大是造成其对目标点响应贡献量过大的根本原因。

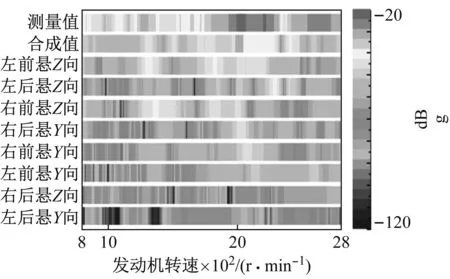

3.3.2 车架-驾驶室二级传递路径贡献量

同理,对车架至驾驶室的振动传递路径进行分析,可以获得2阶工况下驾驶室车身各悬置路径对各目标点的振动贡献量大小,如图14所示。

图14 二级路径对主驾座椅地板位置Z向振动贡献量

Fig.14 Contribution of second level paths to drive seat floor vibration inZdirection

从驾驶室车身悬置路径贡献量结果可以发现,左前悬置Z向和左后悬置Z向对驾驶室的振动贡献量最为突出,其主要峰值存在于发动机转速1 280 r/min、2 000 r/min和2 200 r/min处。

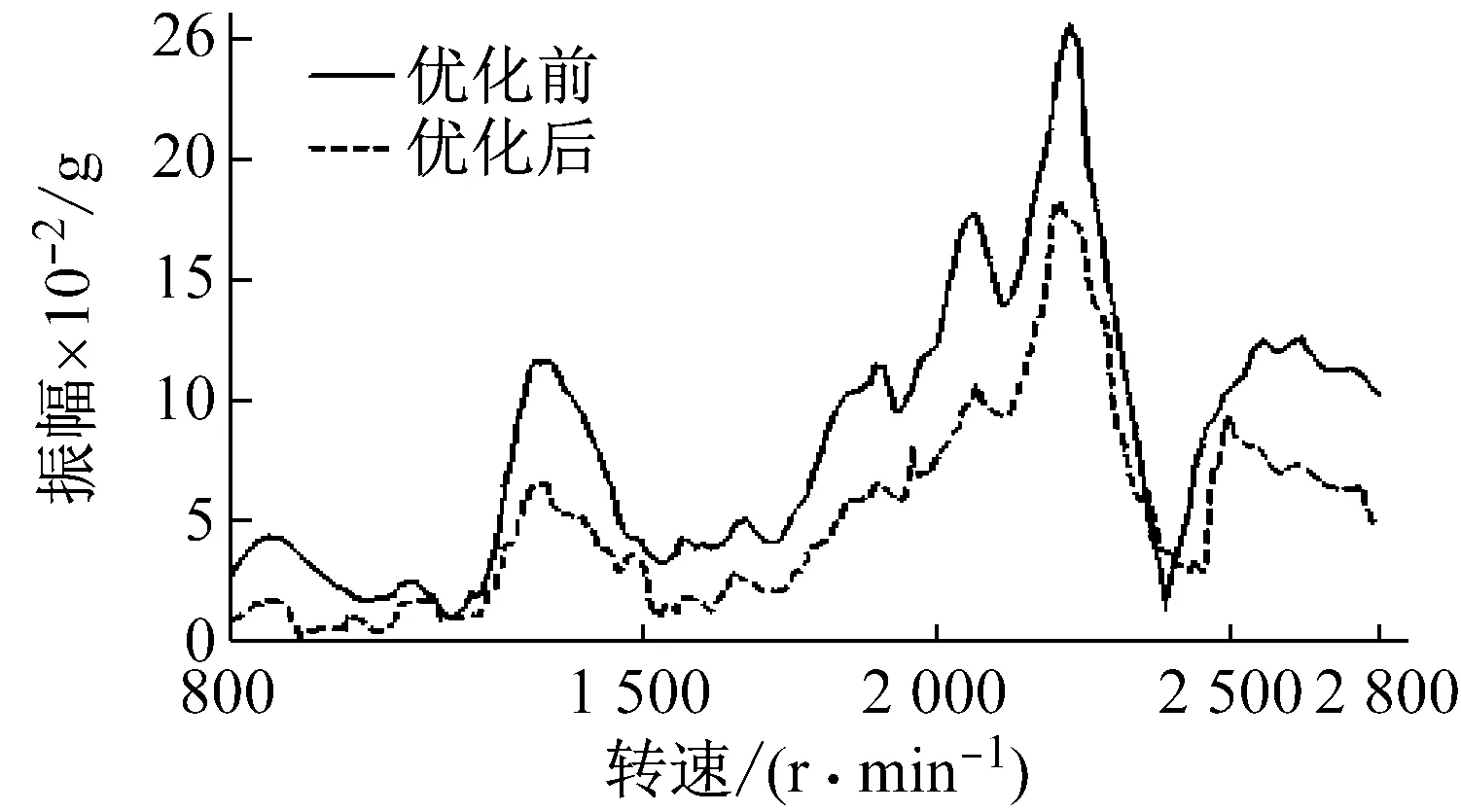

3.4 悬置元件刚度匹配

为减小悬置的振动传递率,提高隔振效果,降低驾驶室振动水平,最便捷有效的方案便是重新匹配动力总成左右前悬置减振垫和驾驶室左前后悬置减振垫,选择更“软”的橡胶元件。针对动力总成左右前悬置Y向载荷过大导致其路径贡献量显著的问题,对其悬置元件进行刚度匹配分析。以降低左右前悬Y向载荷,有效减小驾驶室内振动响应为目标,对悬置元件主轴刚度进行仿真优化,建议重新匹配的橡胶减振垫动刚度如图15所示。优化前后主驾座椅地板Z向振动响应对比如图16所示,可见在整个加速过程中振动响应都明显减小,尤其在峰值处减振效果更为明显。

图15 建议匹配动刚度值示例

图16 主驾座椅地板Z向振动

4 结 论

为改善某型卡车驾驶室振动水平较高的现状,分别以动力总成4个悬置点和驾驶室车身4个悬置点作为激励端,以方向盘和座椅地板位置作为目标点,建立二级传递路径分析模型,采用OPAX方法识别主要路径载荷及路径贡献量,根据分析结果提出可行的改进方案。本文具体研究内容为:

(1) 对OPAX方法进行应用创新,提出能够更准确的反映路径能量传递信息的卡车驾驶室振动二级传递路径分析模型,阐述了提高建模质量的二级建模基本原则。

(2) 对驾驶室振动实施了二级传递路径分析,相比传统建模方式二级模型能够展现出各级悬置的刚度和载荷特性以及各级路径的传递特性。

(3) 分析结果表明,动力总成左右前悬置和车身左前后悬置处的载荷较大,路径贡献量最为突出,指明了整改方向。

(4) 重新匹配动力总成左右前悬置和车身左前后悬置减振垫,选用刚度更“软”的橡胶元件,给出了建议匹配动刚度值,仿真计算表明悬置优化后驾驶室振动水平显著降低。

[1] 曾维俊. 基于OPAX方法的驾驶室振动传递路径分析[D]. 合肥:合肥工业大学, 2014.

[2] 郭荣, 裘剡, 房怀庆,等. 频域传递路径分析方法(TPA)的研究进展[J]. 振动与冲击, 2013, 32(13): 49-55.

GUO Rong, QIU Shan, FANG Huaiqing, et al. Advanced in studying on transfer path analysis method in frequency domain[J]. Journal of Vibration and Shock, 2013, 32(13): 49-55.

[3] 褚志刚, 熊敏, 杨洋,等. 车内噪声时域传递路径分析[J]. 振动与冲击, 2015, 34(17): 161-166.

CHU Zhigang, XIONG Min, YANG Yang, et al. Time-domain transfer path analysis of automobile interior noise[J]. Journal of Vibration and Shock, 2015, 34(17): 161-166.

[4] 陈剑, 史韦意, 蒋丰鑫,等. 考虑车内振动的动力总成悬置系统多目标优化[J]. 中国机械工程, 2015, 26(8): 1129-1135.

CHEN Jian, SHI Weiyi, JIANG Fengxing, et al. Multi-objective optimization of powertain mount system concurrently considering energy decoupling and vechicle vibration[J]. China Mechanical Engineering, 2015, 26(8): 1129-1135.

[5] 李凤琴, 郑光泽, 艾晓玉. 发动机双平衡轴系统设计分析[J]. 振动与冲击, 2014, 33(5): 58-63.

LI Fengqin, ZHENG Guangze, AI Xiaoyu. Analysis of twin balancer shafts system in internal combustion engines[J]. Journal of Vibration and Shock, 2014, 33(5): 58-63.

[6] JANSSENS K, MAS P, GIELEN L, et al. A novel transfer path analysis method delivering a fast and accurate noise contribution assessment[C]∥SAE Brasil International Noise and Vibration Congress. Pune: SAE, 2009.

[7] JANSSENS K, GAJDATSY P, GIELEN L, et al. OPAX: a new transfer path analysis method based on parametric load models[J]. Mechanical Systems and Signal Processing, 2011, 25(4): 1321-1338.

[8] JANSSENS K, GAJDATSY P, TAMAROZZI T, et al. Full vehicle validation of OPAX in comparison to traditional TPA methods[C]∥ 15th International Conference on Experimental Mechanics. Porto: University of Porto, 2012.

[9] RAO M V, MOORTHY S N, RAGHAVENDRAN P. Dynamic stiffness estimation of elastomeric mounts using OPAX in an AWD monologue SUV[C]∥ SAE 2015 Noise and Vibration Conference and Exhibition.[S.l.]: SAE,2015.

[10] 宋海生. 基于扩展OPAX传递路径方法的轻型客车振动控制研究[D].长春:吉林大学, 2012.

[11] 莫愁, 陈吉清, 兰凤崇. 扩展工况传递路径分析方法改进[J]. 振动与冲击, 2015,34(8):129-133.

MO Chou, CHEN Jiqing, LAN Fengchong. Improvement of operational-X transfer path analysis method[J]. Journal of Vibration and Shock, 2015,34(8):129-133.

[12] 莫愁, 陈吉清, 兰凤崇. 逆子结构传递路径分析方法[J]. 吉林大学学报(工学版), 2015, 45(6):1751-1756.

MO Chou, CHEN Jiqing, LAN Fengchong. Inverse sub-structuring transfer path analysis method[J]. Journal of Jilin University (Engineering and Technology), 2015, 45(6):1751-1756.

[13] 周鋐, 丁慧, 吴颖熹,等. 新型传递路径分析OPAX方法研究[J]. 中国工程机械学报, 2013, 11(5):385-389.

ZHOU Hong, DING Hui, WU Yingxi, et al. Methodological study on new transfer path analysis[J]. Chinese Journal of Construction Machinery, 2013, 11(5): 385-389.

[14] 张秋华, 王君, 李明江. OPAX技术在解决车内轰鸣声中的应用[J]. 湖北汽车工业学院学报, 2014(4):9-12.

ZHANG Qiuhua, WANG Jun, LI Mingjiang. Application of OPAX technology in solving car roar[J]. Journal of Hubei University of Automotive Technology, 2014(4):9-12.