长输成品油管道混油形成的途径、控制措施及回掺

2018-02-25蔡立

蔡 立

〔中国石化销售有限公司华中分公司 湖北武汉 430000〕

成品油生产销售企业采用管道顺序输送技术,控制和减少混油量,做好混油管控工作对管输企业具有重要意义。研究混油产生的途径,建立符合管道特性的混油控制方法和回掺模型,对提升管道输送企业的经济效益能产生重要作用[1]。

1 长输成品油管道中混油产生的途径:

1.1 初始混油

由于首站在油品发油切换过程中,在阀门行程时间内,两种油品不可避免地会同时进入管道或在管道内接触,很容易在管道首段形成初始混油。初始混油量决定于切换油罐的速度,首站泵吸入管线的布置和首站外输的瞬时量。通过经验总结,在管道首站产生的初始混油,对短距离管道影响很大,采取措施减少初始混油量对短距离管道有效,但对减少长距离管道的终点混油效果较小。

1.2 流速压力变化形成的混油

流量调节、管道变径、阀门动作、经过泵站等也会引起输送油品流速压力的变化新增混油。例如在管道变径的地方在流量一定的情况下,会导致流速在不同横截面产生不同的流速。如果管道扩径则混油的流速降低,缩径则反之。经验得知密闭输送泵机组串联运行时,一个泵站增加的混油量约为10~15km沿程直管段增加的混油量。

1.3 油品粘度差形成的混油

黏度差对混油量的影响与顺序输送油品次序相关。高黏油品在管壁处的层流边层较厚,后行的低黏油品很难在湍流混合强度低的近壁处“冲刷”掉高黏油品所留下的层流边层,于是在柴油前行、汽油后行时,会形成较长的柴油浓度低的混油尾。反之,柴油顶汽油时则汽油油尾较容易冲刷干净,混油量也小于前者。据统计,黏度小的油品后行时形成的混油量较黏度大的油品后行时多10%~15%

1.4 停输时产生的混油

当管道处于停输状态时,由于管道存在海拔落差,在重力作用下,相邻油品由于位能差异会导致混油量的增加。油流不仅能够克服阻力自流到终点,还有多余势能,如不采取措施强制保压,管道就会形成不满流状态,在重力下,高位能油品沿斜坡向下的流展性会增加混油量。

2 控制混油量的主要措施

2.1 合理安排油品输送顺序

顺序输送过程中,不同油品前后顺序的排列原则,是把性质相近的油品安排在相邻输送,且一种油品一个批次的输送总量尽量大,这样可以保证最少的混油头在管道内运行,达到减少混油量的目的。例如湖南长—郴成品油管道输送的排列顺序为:0号车柴→92号汽油→95号汽油→92号汽油→0号车柴,且湘潭—娄底分支根据末站市场特点,输送一次柴油后间隔2~3个批次再进行一次混输作业,在满足市场需求同时,最大程度地减少了混输产生的混油量。

2.2 合理切割混油的方式

(1)对于汽、柴油不同种类油品的混油头进行切割时,可将全部混油切割为三段,按照组分差异进入两种油品的混油罐内然后进行处置。

(2)对于不同标号的同种油品(例如92号和95号汽油)进行油品切割时,可将全部混油切割为两段,分别进入前、后行纯油罐。切割时若不考虑经济因素,可将混油头尽量往标号较低的油品中切割;反之,则可往价格较高的高标号油品中多进一些混油。无论采用哪种切割方案,都必须以油品质量合格为前提。

2.3 优化输送过程

由于在层流状态时, 汽、柴油在管内接触所形成的混油量比紊流时大得多,雷诺数在2 300~8 000范围内,流态由层流转变为紊流,流态不稳定,且管道截面上液体质点的局部流速差异较大,因此顺序输送一般应控制在紊流状态下运行,并尽量保持水力工况的稳定性。

2.4 优化输油站场的工艺流程

改进输油库站、中间站和末站的工艺流程,提升站场流程切换的效率,提高仪表设备的可靠性,减少非计划停输机率,简化管件设备配置等方式都可以减少初始混油量和沿程混油量。

2.5 提高管道操作人员技能

每个混油界面的切割点并不是统一规定,应随前、后行油品质量潜力的不同而区别对待。例如后行油品质量潜力较大,则可在保证后行油品质量的前提下,将适量多的后行混油切入后行纯油,充分利用纯油的质量潜力,达到减少混油量的目的。又如由于汽、柴油随着油流距离的增加,其终馏点或闪点指标都会不同程度的衰减,其程度与管线特性和油流距离有关,按照这个规律,通过调整混油切割时下载和过站流量比例,合理分配各中间站下载的混油量,如纯油到达上游站场的指标较好,根据下载计划量,合理分配上游站场混油下载量,使上游站场充分利用质量潜力在计划量范围内最大程度的消化混油,减少下游站场和末站的混油压力。这些都对管道操作人员的技能素质提出了更高的要求。

3 混油回掺量计算及实例

成品油顺序输送产生混油的处理方式通常采用回掺法[2]。混油回掺就是利用纯油质量潜力将部分混油均匀回掺到性质相近的纯油中。但是在混油回掺过程中回掺理论计算值与回掺实际值之间还有一定的距离,因此在混油回掺初期应加强回掺后油品中各相关质量指标的化验分析,根据实际化验值动态调整回掺量,

3.1 汽、柴油回掺量计算

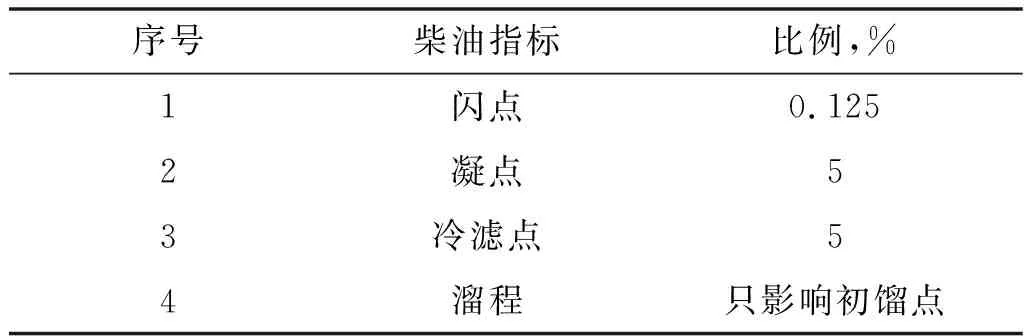

通过对柴油闪点、凝点、冷滤点、溜程、硫含量等指标进行检测分析得出以下结论。表1为汽油掺入柴油中对柴油各指标无影响的比例。

表1 汽油掺入柴油对柴油各指标无影响的比例

由表1得知,汽油对柴油指标影响最敏感的是闪点,通过经验公式(1)计算汽油掺入柴油中的允许浓度[3]:

(1)

其中:KQ——汽油掺入柴油中的允许体积浓度,%;

tη——具有一定质量潜力的柴油的实际闪点,℃;

[tη]——规定的柴油的允许闪点,℃。

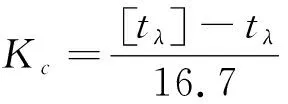

柴油对汽油影响最为敏感的指标是汽油蒸发95%的温度和终馏点[4]。汽油中掺入柴油的允许浓度受汽油终馏点影响,可按经验公式(2)计算[3]:

(2)

其中:Kc——柴油掺入汽油中允许的体积浓度,%;

[tλ]——汽油允许的终馏点,℃;

tλ——具有一定质量潜力的汽油实际的终馏点,℃。

用以上两个公式可计算出汽、柴油中允许回掺混油的理论最大值。出于油品质量安全的考虑,企业实际内控指标均高于国家强制性指标。如企业内部可将92号汽油终馏点控制小于等于203℃,0号车用柴油闪点实际控制大于等于63℃,实际回掺量再按该计算值的80%以内执行。

3.2 回掺实例

以某成品油管道为例,该管道全长734 km,顺序输送92号、95号汽油和0号车用柴油三个品种,共设有1个首站、6个中间站和3个末站,年输送汽、柴油约40个批次,年产生混油总量约7 000 m3,混油消化的主要方式为就地回掺。

该管线2018年某批次首站注入92号汽油,终馏点指标是200.5℃,该段汽油抵达C站终馏点化验值为201℃。根据当时该站下载流量和混油密度计算得知,该工况下最大允许回掺量应为1.055 m3/h,按照经验值系数80%计算,实际以0.8 m3/h回掺后化验结果为203℃,恰好符合汽油终馏点指标要求。

3.3 回掺中应特别注意的事项

(1)回掺之后的油品指标一定要及时化验。根据化验结果动态调整回掺流量,确保回掺之后的油品指标合格。

(2)回掺前的闪点、终馏点、混油密度等参数一定要及时更新,特别是待掺入的混油,回掺前要及时测量该油品密度指标,因为实际作业中存在油品密度不均会导致分层现象。

4 结语

综上所述,混油产生的途径尽管非常多,产生的原因较为复杂,但是管道设计者和操作人员还是能够根据管道实际情况,掌握混油形成规律,采取相应措施最大程度地管控混油总量,并以理论计算值为依据,根据管道特性和实际经验,采取回掺的方式就地消化混油,最大程度地发挥管道设计性能和经济效益。