星载印制电路板的热仿真

2018-02-25庄春跃刘宽耀刘伟平翁孚达

庄春跃, 刘宽耀, 刘伟平, 翁孚达

(上海无线电设备研究所,上海200090)

0 引言

随着高新技术的发展,电路模块的集成度越来越高,同时多芯片模块的大量应用以及组装密度的不断增加,使得电路板上的热流密度不断加大,温度急剧升高。较严酷的热环境应力可能导致电子元器件加速失效,从而引起整个产品的失效,降低了产品运行的可靠性[1]。因此,为了保证元器件及产品的热可靠性,热设计就显得非常重要。

星载电子产品的热设计不同于一般的电子产品,往往处于真空环境过程中,不存在对流换热,热量的转移只能通过导热和辐射换热形式完成,且以导热形式为主。因此,为保证产品热量的顺利转移,结构布局设计的合理性就至关重要,需保证热流路径畅通。本文采用了一种“热桥”结构来引导大功率芯片的散热,并通过比较改进前后的温度分布来验证方法的有效性。

1 初始模型的热仿真

1.1 建立热分析模型

建模问题是热分析的关键问题[2]。为简化计算,建立的热模型忽略了小型安装孔、相对小功率器件、接插件及对热仿真计算影响较小的其它因素。

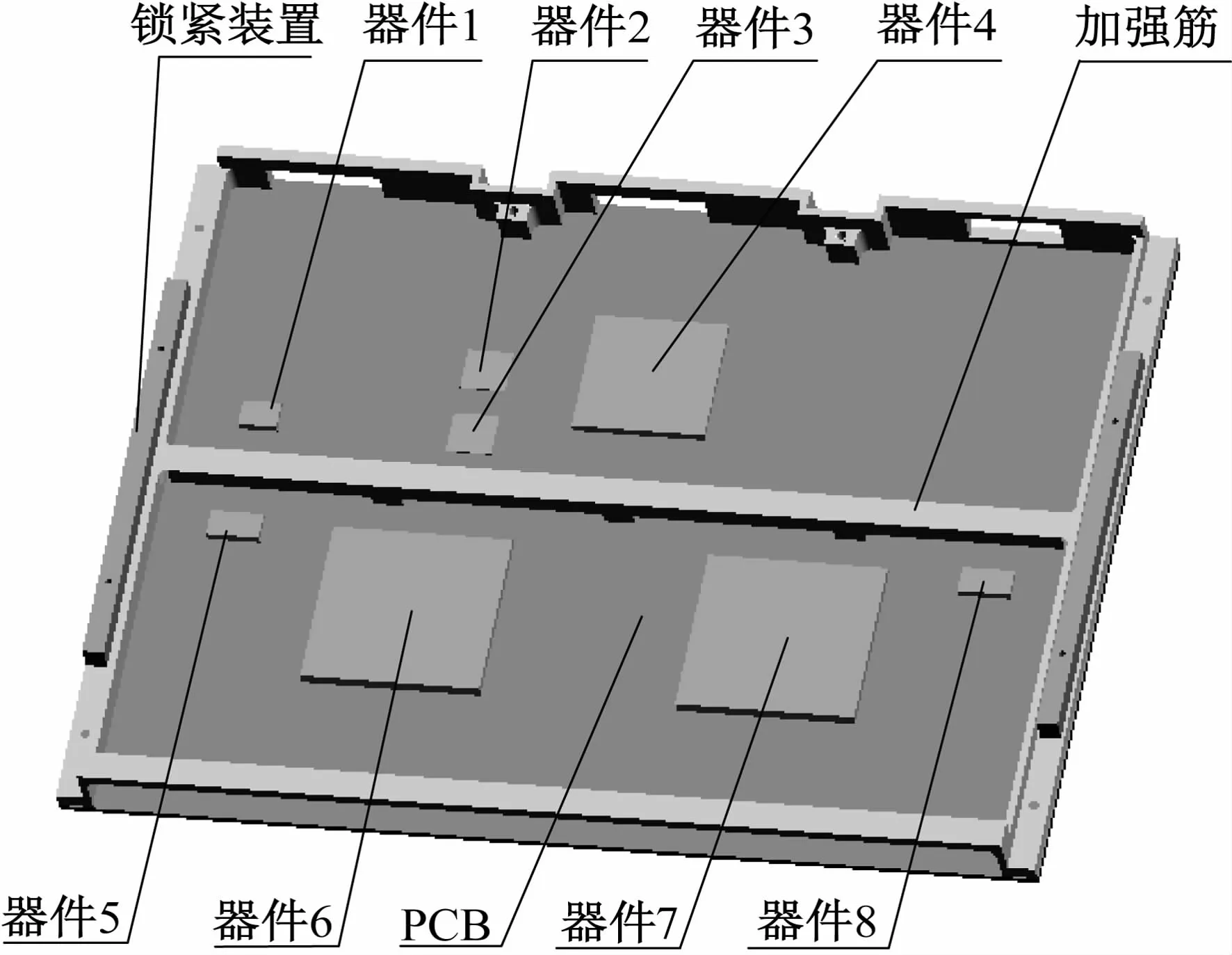

印制板热模型主要由PCB板及中间带加强筋的框架结构组成,两侧边分别为简化的楔形锁紧装置,该锁紧装置与总体结构进行温度传导,其热模型结构如图1所示。

图1 热模型结构

1.2 模型参数

热模型中印制板外形尺寸为258 mm×200 mm×2 mm,该印制板为12层的FR4环氧玻璃板,其中2层覆铜厚度为18μm,覆铜比例为23%;4层覆铜厚度为35μm,覆铜比例为23%;6层覆铜厚度为35μm,覆铜比例为70%。

为简化印制板覆铜箔后的多层结构,将印制板等效为各向异性材料[3]。在印制板厚度方向,铜箔所占比例很小,大部分材料为FR4,故该方向上的导热系数等同于FR4的导热系数0.294 W/(m·K)。而沿印制板平面方向的导热系数为ky和kz,因ky和kz均在印制板平面方向,该方向印制板覆铜比例大,两者导热系数默认一致,其计算简化为ky=kcuVcu+kFR4(1-Vcu),可得该方向的导热系数为31.187 W/(m·K)。

印制板中热量主要来自于8块芯片器件,8块芯片器件的尺寸和功率参数如表1所示。

表1 印制板芯片器件的参数表

1.3 仿真计算

本文采用ANSYS/Workbench对印制板组件在-15℃和45℃两种极限温度工况下进行热仿真,芯片器件与印制板间完全贴合安装,器件功耗以热生成率(Internal Heat Generation)的形式施加于体单元上,以恒定温度的方式将-15℃和+45℃的极限工作温度施加于印制板组件与总体结构连接的锁紧装置处。

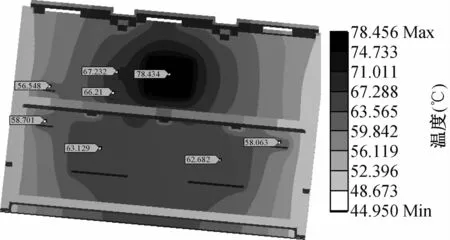

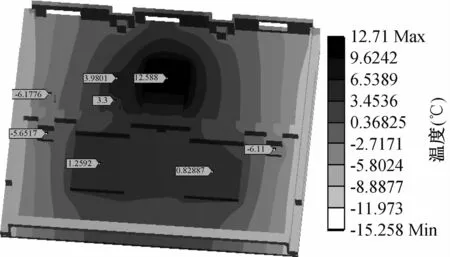

印制板组件在极限工作温度-15℃和+45℃时的温度分布云图分别如图2和图3所示,器件中心点的温度仿真结果如表2所示。

图2 初始模型-15℃温度分布云图

图3 初始模型45℃温度分布云图

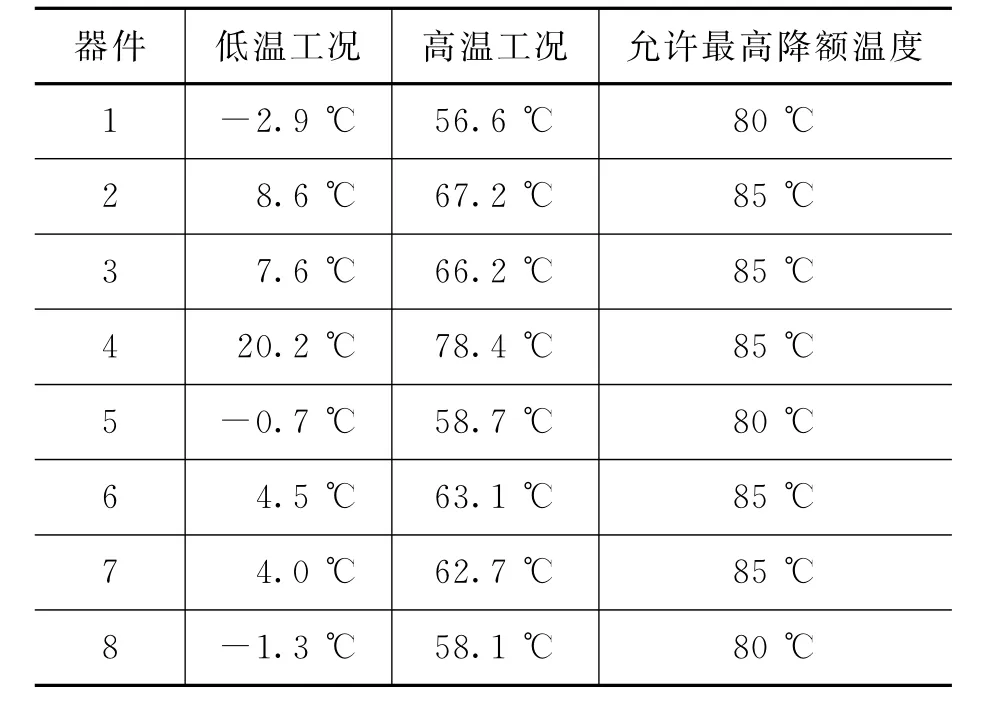

从仿真结果可知,两种工况下器件的最高温度分别为20.17℃和78.43℃,均位于印制板中间位置器件4处,最低温度则分布于印制板边缘靠近楔形锁紧装置的器件1处,各器件温度均小于允许的最高降额温度。

表2 初始模型器件中心点温度

2 热桥模型的热仿真

2.1 建立热桥模型

在原印制板器件布局的基础上,利用散热片将大功率芯片器件与加强筋搭接起来,形成所谓的“热桥”结构,以保证热流路径畅通,更好地引导大功率芯片器件的散热[4]。

散热片边沿通过螺钉固定到加强筋上,器件端则采用铅皮纸将器件与散热片进行包扎,接触面间均涂抹适量导热填料,以确保接触良好,最大限度地降低接触热阻。简化后的“热桥”结构如图4所示。

图4 “热桥”结构

整个组件采用7块散热片将芯片器件与加强筋连接,由于器件2与器件3尺寸相同,排布位于同一位置,故采用同一长条的散热片与加强筋连接。整个热模型结构忽略了小型安装孔及标准件锁紧件,简化后增加“热桥”的热模型结构如图5所示。

图5 增加“热桥”的热模型结构

2.2 模型参数

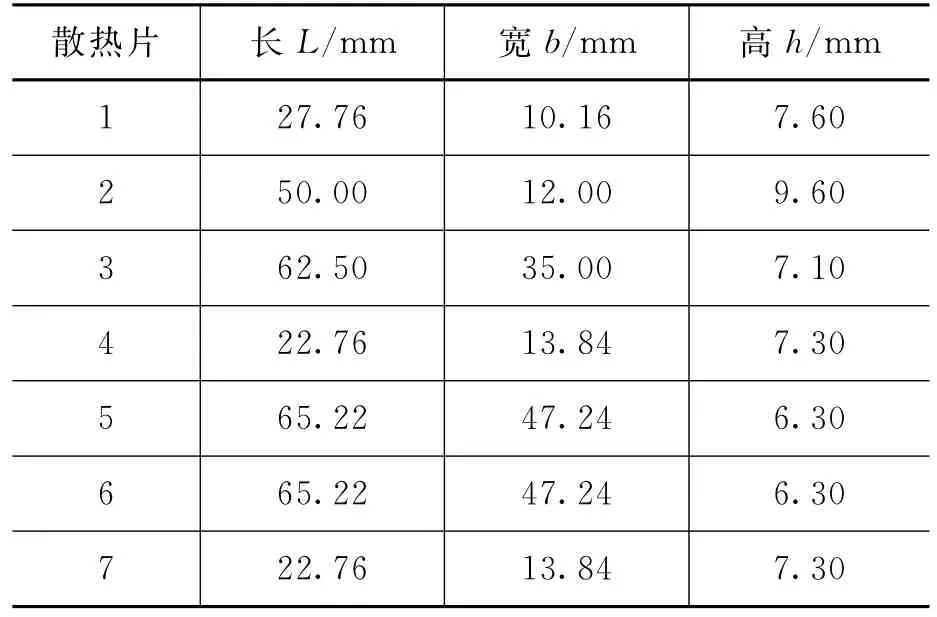

在改进的热模型中采用具有高导热系数和较好延展性的0.3 mm厚的紫铜折弯成冷板来充当“热桥”结构。散热片外形如图6所示,其参数如表3所示。

图6 散热片外形

表3 散热片参数表

2.3 仿真计算

将散热片与器件和加强筋之间作完全贴合处理。与未搭建“热桥”时的印制板组件仿真相同,增加“热桥”后的组件在极限工作温度-15℃和45℃时的温度分布云图分别如图7、图8所示。器件中心点温度仿真结果如表4所示。

图7 带“热桥”-15℃温度分布云图

图8 带“热桥”45℃温度分布云图

表4 改进模型器件中心点温度

从仿真结果可知,搭建“热桥”后的印制板组件相比未搭建“热桥”的组件整体温度均有不同程度的下降,其中低温工况下器件4最高温的中心点温度下降约为7.6℃,高温工况下器件4最高温的中心点温度下降约为7.3℃。表明搭接“热桥”结构能在一定程度上增加芯片器件在热流路径上的热传导,从而更加有效地降低芯片的温度。

3 不同散热片比较

在搭接“热桥”的过程中,不同散热片的材料及厚度规格对芯片器件的温度有不同的影响。

对所选用的材料,希望其同时具有高比热和高热传导系数,金和银比较昂贵,目前比较常用的是紫铜、铝及铝合金。紫铜导热性好,不易折断和断裂,具有一定的冲击能力,不会长期老化,但加工难度高,重量过大,而且容易氧化。铝可塑性好,重量轻,平整度好,但导热性能没有紫铜高。铝合金和铝类似,但强度比铝好。

厚度规格方面主要考虑加工性、安装空间及重量等要求,根据经验选择0.3 mm,0.5 mm及0.7 mm厚度的散热片来做比较。

这里只对搭接的散热片在高温工况下做比较,低温工况类似不再赘述。不同材料及规格的散热片在高温工况下的器件中心点温度分布结果如表5~7所示。

表5 器件中心点温度分布(45℃,0.3 mm)

表6 器件中心点温度分布(45℃,0.5 mm)

表7 器件中心点温度分布(45℃,0.7 mm)

由表5~7仿真结果可以看出,带“热桥”结构的器件中心点温度均小于不带有“热桥”结构的器件中心点温度。相同厚度规格的散热片中,搭接紫铜散热片的器件中心点温度最低,铝合金散热片的器件中心点温度最高。材料相同的散热片中,器件中心点的温度随着采用散热片厚度的增加而降低。0.7 mm厚的铝合金散热片与0.3 mm厚的紫铜散热片相比,器件中心点温度基本相同,但0.7 mm厚的铝合金散热片重量轻于0.3 mm厚的紫铜散热片。

因此一定厚度规格条件下,紫铜散热片在热流路径上的导热能力最强。在重量相同的情况下,紫铜散热片在热流路径上的导热能力最弱。在材料相同的条件下,一定程度增加散热片厚度有利于增加热流路径上的导热。

4 结束语

本文借助ANSYS/workbench对搭建“热桥”结构前后的器件中心点温度进行仿真分析,结果显示该结构能增加芯片器件在热流路径上的热传导,对印制板组件的散热有一定的改善作用,同时搭建不同散热片对印制板组件均有不同的促进作用。搭建“热桥”结构这种形式为后续印制板组件中器件散热提供了一种参考。