虚拟装配技术在航空发动机燃油附件设计验证中的应用

2018-02-20滕伟斌王修专储松林杨志逸

滕伟斌 王修专 储松林 侯 伟 杨志逸

(中国航发控制系统研究所,无锡 214063)

航空发动机燃油附件产品,属于特殊使用工况下的复杂产品,构成零部件小,数量多、装配复杂且装配精度要求高。随着3D技术在设计、制造端的应用,使得航空发动机燃油附件产品结构更加灵活复杂,因此对其设计方案可装配拆卸性、使用及维护维修性提出了更高要求[1]。

虚拟装配技术是虚拟制造技术的关键组成部分,在没有真实产品零部件和工艺装备资源情况下,能够基于数字模型,对产品进行虚拟装配工艺设计、验证及工程决策,是一种高效、低成本的辅助设计技术[2]。虚拟装配技术运用于航空发动机燃油附件产品设计阶段,可提高装配、维护维修工艺及过程仿真验证工作效率,实现功能设计和工艺设计同步研发目标,缩短航空发动机燃油附件产品设计迭代周期,降低加工试制成本[3]。

虚拟装配技术在汽车、船舶、航空航天、核电、先进制造等领域取得了快速发展和应用,波音、空客等航天公司采用虚拟装配仿真与优化技术,取得了显著经济效益,如空客典型零部件装配周期缩短了60%,装配工艺设计周期缩短了30%~50%,装配成本减少了20%~30%;再例如洛克希德马丁空间公司和美国航天局合作,运用虚拟装配技术,对猎户座宇宙飞船进行了人机工程模拟仿真分析;福特公司利用虚拟装配技术,使得福特汽车设计改动减少了20%,同时开发周期也从36周缩短至24周[4-7]。我国某型运载火箭在设计、制造阶段采用虚拟装配技术,在虚拟环境中对火箭进行装配仿真,大大提升了研发速率;另外,国内多家飞机、航空发动机研发单位通过搭建多通道虚拟视景系统,完成了飞机、发动机完整虚拟数字样机交互式漫游展示[8]。

为了解决航空发动机燃油附件产品因结构灵活、使用工况复杂带来的装配拆卸、维护维修困难等技术难题,在某型航空发动机燃油泵-调节器设计研发过程中,引入虚拟装配技术,并运用Process Simulation虚拟仿真平台进行设计方案装配拆卸性、维护维修性虚拟仿真分析,不断优化迭代设计模型,使燃油-泵调节器在满足使用技术要求的同时,实现装配拆卸、维护维修工艺最优化。

1 Process Simulation虚拟装配仿真平台

Process Simulation是一款面向三维场景构建、渲染、编辑的虚拟装配仿真平台,主要包括虚拟场景构建基础模块、3D模型轻量化导入模块、虚拟装配操作定义模块、虚拟装配仿真模块和人因工程分析模块等部分,可用于进行产品装配工艺设计仿真、人机功效仿真分析等工作。

虚拟装配操作定义模块与虚拟装配仿真模块的主要功能是实现产品零组件装配先后顺序、装配路径规划和仿真;同时可引入装配工艺装备,进行工装夹具和产品零组件可达性、干涉性仿真分析工作;人因工程分析模块功能是在虚拟装配操作定义模块与虚拟装配仿真模块基础上,引入虚拟数字人体模型,根据人体工程学原理,提升装配、维护维修效率。

2 燃油附件的结构和装配难题

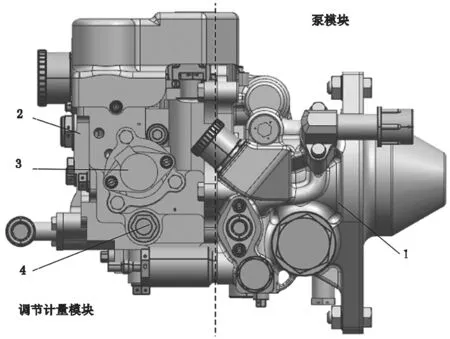

燃油泵—调节器作为航空发动机典型燃油附件产品,主要由泵模块和调节计量模块组成,某型燃油泵—调节器结构如图1所示,其中齿轮泵模块主体由齿轮组件、壳体组件及传动组件构成,主要作用是燃油增压,为计量模块和发动机燃油系统提供维持正常工作的高压燃油;计量模块主要由壳体组件、定压组件、增压组件和计量组件组成,主要作用是调节齿轮泵输出燃油压力及流量。

图1 燃油泵—调节器结构图

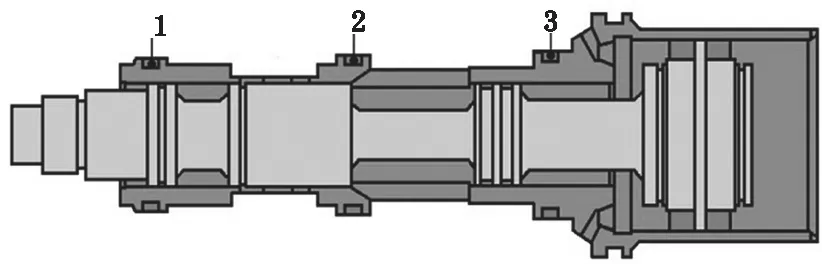

燃油泵—调节器产品由于其自身结构复杂、紧凑和使用工况特殊等特点,在装配过程中主要具有以下几项技术难点:第一,燃油泵-调节器零组件多达300多个,零组件尺寸小且外形相似,如每一处活门组件中,就有多处尺寸极为接近的密封件,如图2所示。计量活门组件的3处密封圈丝径均为2mm,外径相差不超过1mm,且一般活门组件尺寸也较为接近,极易导致燃油泵调节器在装配过程中容易出现零部件混淆而导致装配错误现象出现,需要制定规范的装配工艺文件来避免错装漏装等装配错误;第二,燃油泵-调节器结构紧凑,需要验证装配工具是否达到要求、装配操作是否可视;第三,燃油泵-调节器使用工况特殊,往往需要快速维修,因此需要验证设计是否可快速维护维修。

图2 计量活门组件图

3 燃油附件虚拟装配仿真

针对燃油泵—调节器产品装配技术难点,在设计验证阶段可引入虚拟装配技术:首先对该型航空发动机燃油泵-调节器进行了虚拟装配顺序、路径规划及可达性进行仿真分析;其次,就燃油泵—调节器试验台架拆卸过程进行人机功效仿真分析。

3.1 装配顺序、路径仿真规划

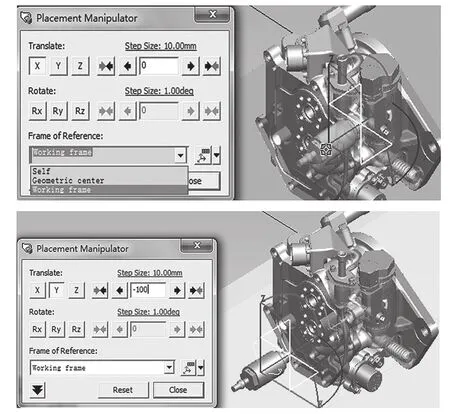

装配仿真规划过程是在虚拟装配环境下的工作坐标系(包括产品坐标系、零组件坐标系和空间坐标系)中,对装配(拆卸)零组件实现沿X、Y、Z三轴平移和旋转,形成空间三维装配路径,从而完成装配动作定义。这一过程中,以实现部件模块化装配、拆卸“移动路径最简单、最短”为最优判定准则,依次完成对所有零部件虚拟装配,随后即可调用虚拟装配仿真模块,进行虚拟装配仿真验证,对零部件之间进行静态干涉检查和动态干涉检查分析。

装配顺序的规划,可以采用正装法或反装法,正装是按产品装配顺序依次进行装配仿真规划;反装是根据“可拆即可装”原理,将整个产品按顺序依次进行拆解,拆解顺序的逆序,即为装配顺序。考虑到该型燃油泵—调节器组成零部件小、数量多,采用正装法容易出现漏装、错装等问题,所以采用反装法进行装配顺序、路径仿真规划。在采用反装法进行装配顺序规划时,应优先拆卸易造成损坏或是在拆卸过程中有碍燃油泵—调节器稳定摆放的零组件。就本文所设计的型燃油泵—调节器泵模块,燃油压力传感器属于敏感元件,在拆卸过程中容易磕碰损坏,同时其安装位置特殊,在拆卸过程中,影响燃油泵—调节器稳定摆放,因此应最先拆卸;然后拆卸外凸的管接头等组件;最后依次拆除传动组件,齿轮组件和壳体组件。

泵模块上燃油传感器的虚拟装配路径规划如图3所示,燃油传感器通过螺纹连接,固定在泵模块壳体组件上,根据反装法,将其绕自身坐标系Y轴逆时针旋转的同时,沿Y轴负方向平移100mm之后,可以看到其已经与壳体组件完全分离,且没有与泵模块上其他零组件产生干涉现象,得到泵模块上传感器的虚拟装配路径为沿其自身坐标系Y轴旋转和平移运动所形成的合成轨迹,即完成燃油传感器装配路径规划。同理,依次拆除管接头、传动组件,齿轮组件和壳体组件,即可完成泵模块虚拟装配路劲规划工作。这时就可以调用虚拟装配仿真模块,进行虚拟装配仿真验证,对零部件之间进行静态干涉检查和动态干涉检查分析。

图3 装配顺序、路径仿真规划

3.2 可达性仿真分析

基于装配顺序、路径仿真规划结果,针对复杂壳体组件中特殊狭小空间位置零组件装配及装配尺寸链测量情况,对零组件自身及工艺装备资源进行可达性仿真分析,如狭小空间需要用到扳手拧紧螺钉螺母、为保证安装高度(深度)尺寸需要进行装配尺寸链测量等。可达性仿真分析主要以方便工装夹具可达性、人的视觉可达性、操作可触及工装夹具标准化、通用化为最佳判定准则,对工艺装备资源、人体操作和产品模型三者之间进行静态干涉性检查和实时动态干涉检查。

虚拟数字人手持内六角扳手拆装泵模块上内六角螺塞过程仿真模拟如图4所示。内六角螺塞所处位置受电插座和进口管接头限制比较狭小,对其进行工装夹具可达性仿真极为必要。经过仿真模拟,内六角扳手可在无干涉情况下,顺利实现内六角螺塞拆装,根据可达性仿真分析判定准则,对所有特殊位置零件进行可达性仿真分析,优化、验证设计模型。

通过可达性仿真分析,首先对该型燃油泵-调节器设计模型在不降低功能和性能要求下进行迭代优化;然后结合虚拟装配过程,对该型燃油泵-调节器在后期实际产品装配过程所需要用到的工艺装备资源进行整理,如图5所示;最后通过录屏软件,将虚拟装配过程以WMV格式的视频文件形式输出,形成该型燃油泵-调节器三维装配工艺规程,对首件该型燃油泵-调节器产品实际装配操作进行指导。

图4 可达性仿真分析

图5 装配流程图

3.3 人机功效分析

该型燃油泵-调节器体积较小、质量较轻,单独对其进行人机功效分析意义不大,但是当其作为外场可更换部件或内场可更换部件时,一旦出现故障,就需要对其进行更换、维护与维修时,此时操作空间就会受到发动机和飞机零部件限制,出现不可更换、维护或维修情况。为了更好的判断该型燃油泵-调节器设计方案是否可行,对之进行人机功效分析就显得尤为必要。

该型燃油泵-调节器总质量8kg,在发动机试车台架上拆卸过程进行模拟仿真,某一时刻的人体双手托举燃油泵-调节器姿态如图6所示,对其进行人机工程学分析,分析人体重要关节弯曲角度、负荷强度,概率分析结果如图7所示。

图6 人机功效分析

通过分析结果可以发现,理论可操作概率为一般人操作完成某一动作的难易程度,该数值越接近100%,则表示该动作越容易完成。一般当理论可操作概率在90%以上,即可认为有经验的操作人员可轻易完成该动作。从图7中可以看出,该时刻下人体主要的21个关节部位中,理论可操作概率均在98%以上,且有16个关节部位理论可操作概率为100%,故可以判断出该时刻人体姿态合理,人体重要关节受力及弯曲符合人机工程学,不会因拆装空间、重量等因素造成燃油泵-调节器拆装困难。依次类推,对整个操作过程中重要时刻人体姿态进行人机工程学分析,完成燃油泵-调节器在发动机试车台架上拆卸过程的人机功效分析,分析结果一方面验证了设计模型的合理性,一方面总结形成了操作指导性文件,为该型燃油泵-调节器实际试验过程提供技术支持。

图7 人机工程学分析结果

4 结语

虚拟装配技术应用于航空发动机燃油附件产品设计验证阶段,能够有效分析设计方案可装配拆卸性、装配可达性以及后期使用过程中维护维修性。虚拟装配技术在不试制实物样机的情况下,及时发现设计缺陷,有效降低了研发成本、缩短研发周期,同时通过虚拟装配仿真,可以形成一套完整可操作的装配、维护维修技术方案,为航空发动机燃油附件产品后期批产及使用提供高质量技术支持方案。