微线段齿轮系统动力学特性分析

2018-02-10黄康,汪涛

黄 康, 汪 涛

(合肥工业大学 机械工程学院, 合肥 230009)

齿轮作为最广泛的传动形式之一,其振动与噪声一直是国内外学者普遍关注的问题。渐开线齿轮的动力学特性已有大量研究,李润方等[1]系统的总结了渐开线齿轮系统的动力学特性。Parker等[2]建立了两自由度齿轮动力学模型,分析了齿轮在不同转动频率下的传动误差的跳跃性;Vaishya等[3]建立了一对直齿轮的动力学模型,研究了时变摩擦力对系统非线性动力学的影响;陈思雨等[4]研究了修形对齿轮动力学的特性的影响;李发家等[5]研究了高与低重合度对齿轮分叉与跳跃特性的影响;常乐浩等[6]提出了齿轮综合啮合误差的计算方法并分析了啮合误差对系统振动的影响。

微线段齿轮[7]作为一种特殊齿形的齿轮,其通过齿形设计来达到凸凹啮合,相比渐开线齿轮其承载能力、耐磨性、传动效率均有所提高[8-12]。目前,对于微线段齿轮的研究主要集中于成形原理、参数选择、强度分析等,但缺乏其动力学特性研究。而本文针对微线段齿轮的特点,利用有限单元法求解了微线段齿轮的时变啮合刚度,并通过等效啮合线法建立了微线段齿的动力学模型求解系统的稳态响应,分析对比了两种齿轮在不同转速、载荷下的动力学响应、全局幅频响应以及混沌分叉特性,为微线段齿轮的动力学设计提供了理论指导。

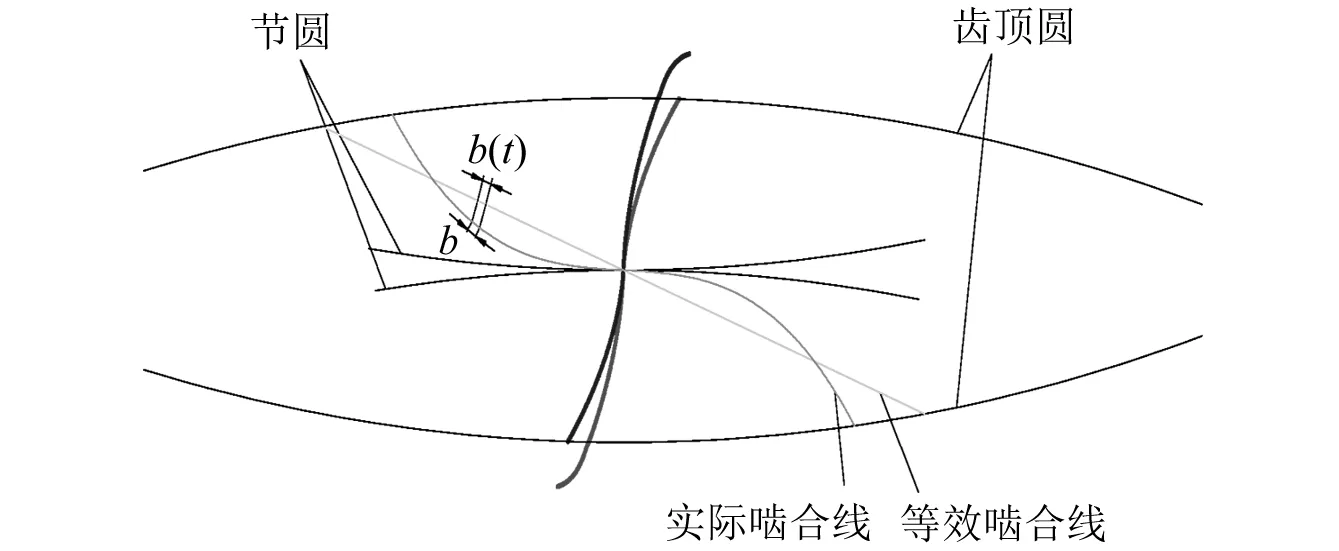

1 微线段齿轮参数

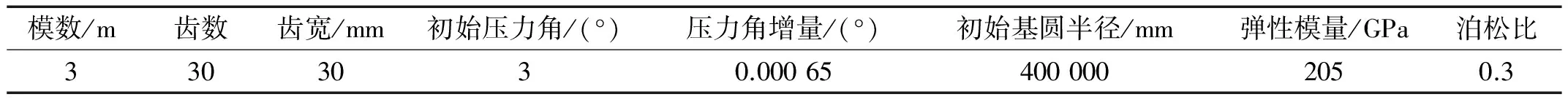

由微线段齿轮的成型原理可知,微线段齿轮齿形主要取决于初始压力角、压力角增量与初始基圆半径,其成型由标准微线段齿条为基准,初始压力角很小,故选取很大的基圆半径来保证较小的初始压力角。齿轮几何参数及材料属性见表1,其齿廓与渐开线对比如图1。

表1 齿轮几何参数及材料属性

图1 微线段齿轮与渐开线齿轮齿廓Fig.1 Tooth profile of micro-segment gear and involute gear

2 动力学模型

2.1 运动微分方程

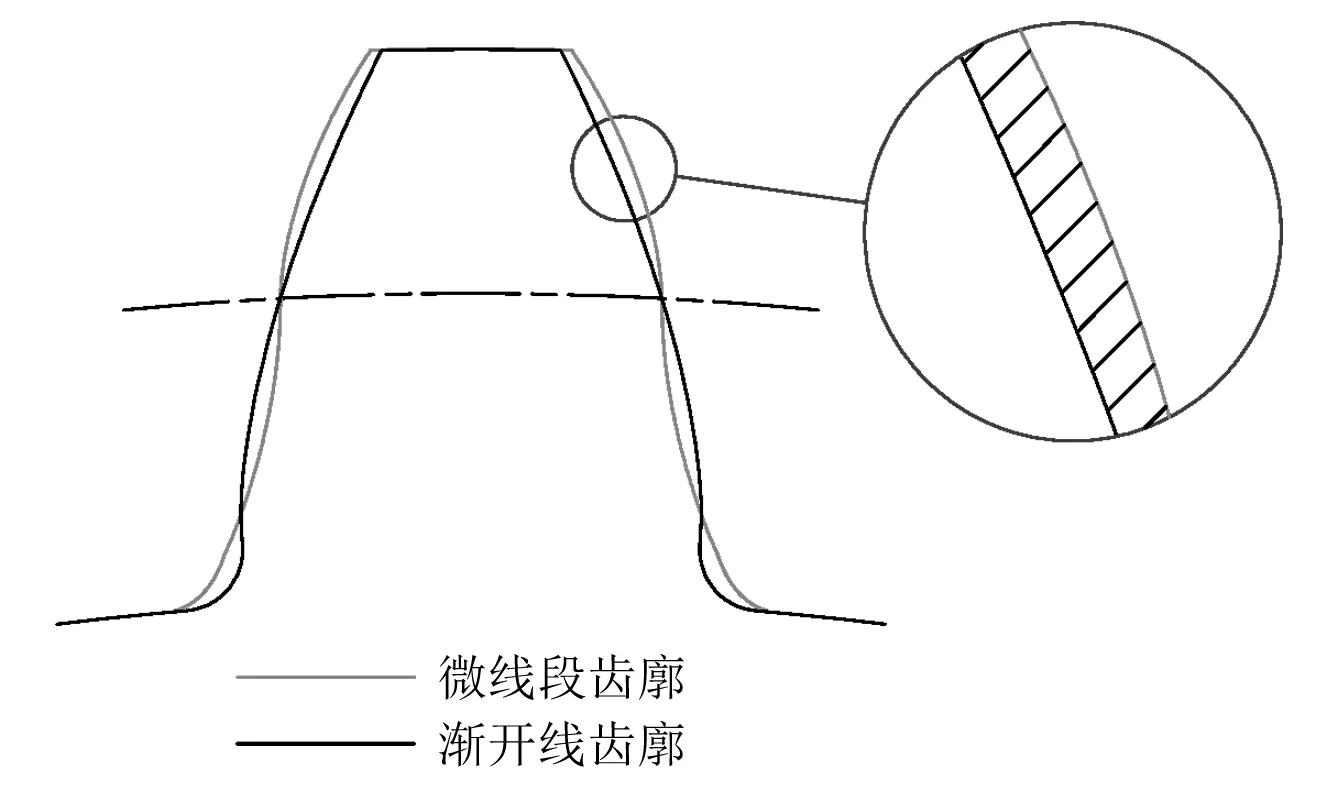

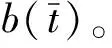

由于微线段齿廓的特殊性,传统的渐开线模型不能适应于微线段齿轮。微线段齿轮具有多压力角啮合传动的特点,其啮合线为近似正弦曲线,且初始啮合点以及曲线的幅值与齿轮的初始设计参数相关。其啮合线如图2所示。

图2 微线段齿轮啮合线Fig.2 Themeshing line ofmicro-segment gear

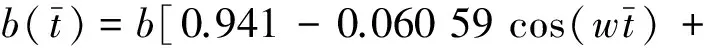

用三阶傅里叶变换拟合曲线,则等效侧隙可表述为:

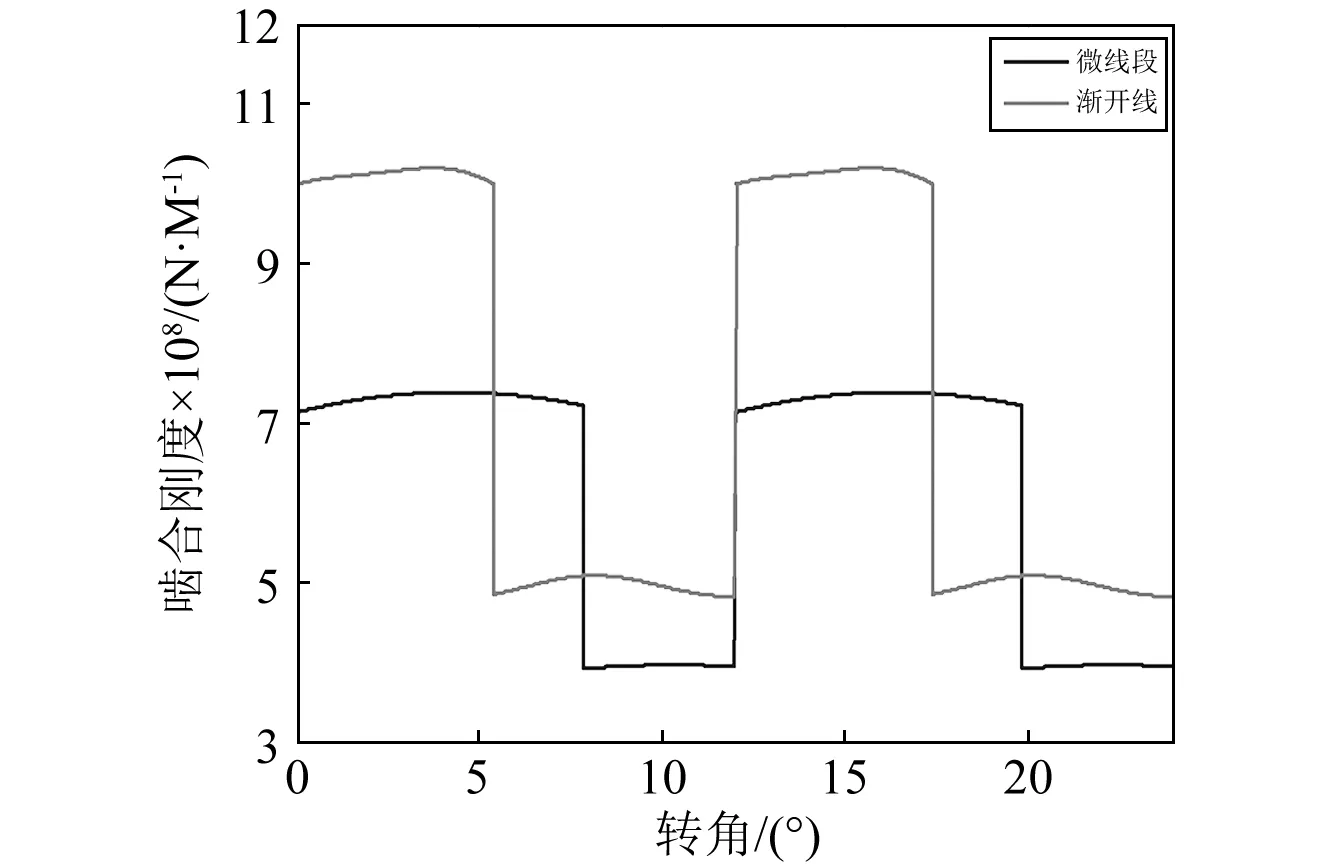

建立一对微线段直齿轮副的扭转振动模型,假设传动轴和轴承均为刚性,考虑齿轮的综合误差,其模型简图如图4所示。

图3 微线段与渐开线齿轮等效侧隙Fig.3 Equivalent lateral clearance of micro-segment and involute gear

图4 直齿轮副扭转振动模型Fig.4 Torsional vibration model of spur gear pair

则根据牛顿第二定律,主动轮和从动轮的运动微分方程分别为:

(1)

2.2 时变啮合刚度计算

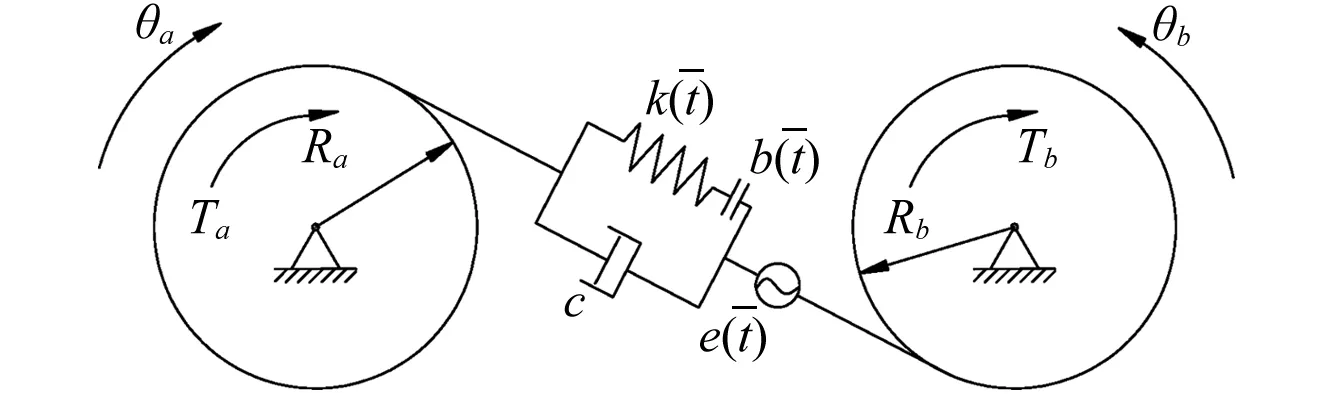

齿轮的时变啮合刚度是影响齿轮动力学特性的主要因素之一,本文通过有限元法,建立微线段与渐开线齿轮的多齿啮合模型,保留整个齿圈,并通过接触分析求解得到齿轮的节点位移。微线段齿轮的啮合有限元模型,如图5。

图5 微线段齿轮有限元模型Fig.5 Finite element model of micro-segment gear

齿轮1(左)为主动轮,在主从动轮中心建立参考点,主从动轮内圈分别耦合参考点建立刚性连接。仅保留主动轮周向旋转自由度,从动轮全约束,并设置多齿接触对。在主动轮参考点上施加扭矩Ta,求解有限元模型,计算主动轮的相对转角θ,则此啮合位置下的齿轮啮合刚度k与转角θ的关系可表示为:

kRaθ=Ta/Ra

(2)

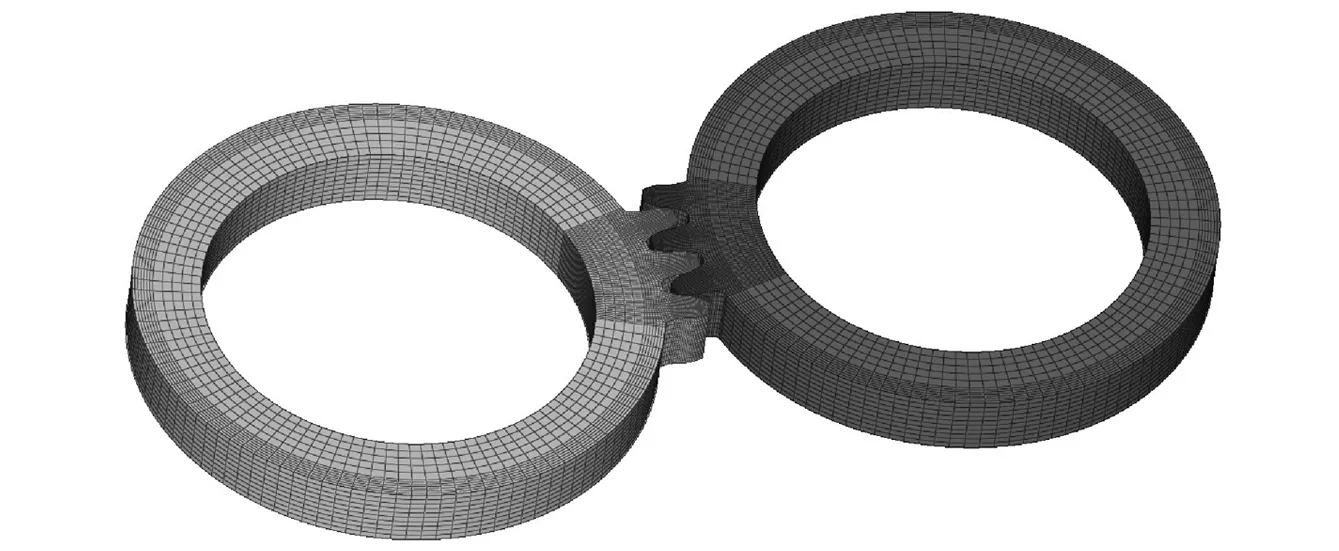

将啮合过程离散化,通过旋转主从动轮使得主从动轮处于不同的啮合位置,分别求解有限元模型,得到啮合过程中不同位置下的啮合刚度,拟合得其刚度曲线如图6。

图6 微线段与渐开线齿轮时变啮合刚度Fig.6 Time-varying meshing stiffness of micro-segment and involute gear

由于微线段齿轮为凹凸接触,且齿根较宽,其接触弯曲接触强度高,但重合对相比渐开线有所降低。微线段齿轮刚度取决于其初始参数的选取,通过选取不同参数能够得到不同的刚度特性。将两种齿轮刚度曲线通过傅里叶拟合后代入动力学方程中求解。

2.3 方程的无量纲化

(3)

将齿轮综合传动误差表示为:

(4)

对方程(1)进行无量纲化,则无量纲化后的方程为:

(5)

3 系统动力学特性分析

3.1 不同转速下的振动响应

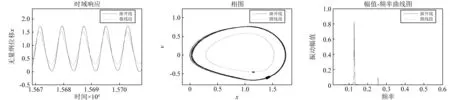

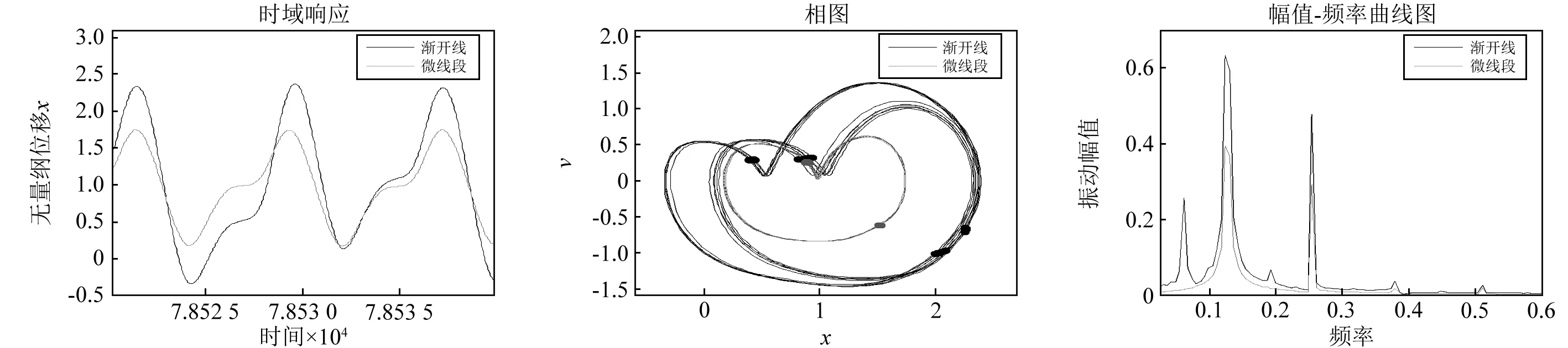

取b=100μm,ζ=0.1,分别取Ω=0.2、0.8、1.6、2,T=200 N·M、600 N·M、1 000 N·M、1 000 N·M,利用变步长4阶龙格库塔 (Runge-Kutta)法求解动力学方程,分析系统在不同转速、载荷下的动力学响应。其动力学响应如图7所示。

由图7可知,Ω=0.2时,两种齿轮均为单周期运动,微线段齿轮振动幅值较大;当Ω增大到0.8时,从相图中可以看出两种齿轮均为单周期运动,微线段齿轮的振动均值与幅值均明显小于渐开线;当Ω为1.6时,两种齿轮均出现了超谐与次谐响应,由相图可知,此时渐开线齿轮为四周期运动,微线段齿轮为双周期运动;当Ω为2.2时,两种齿轮均为单周期运动,且微线段齿轮的振动均值与幅值均明显小于渐开线。

综合四种频率的系统响应可知,由于微线段齿轮刚度较大,重合度较低,在轻载时更容易发生脱齿与冲击,在中高速重载传动时,具有良好的动力学特性,且相比渐开线齿轮有较好的稳定性。

3.2 系统的全局响应与分叉特性

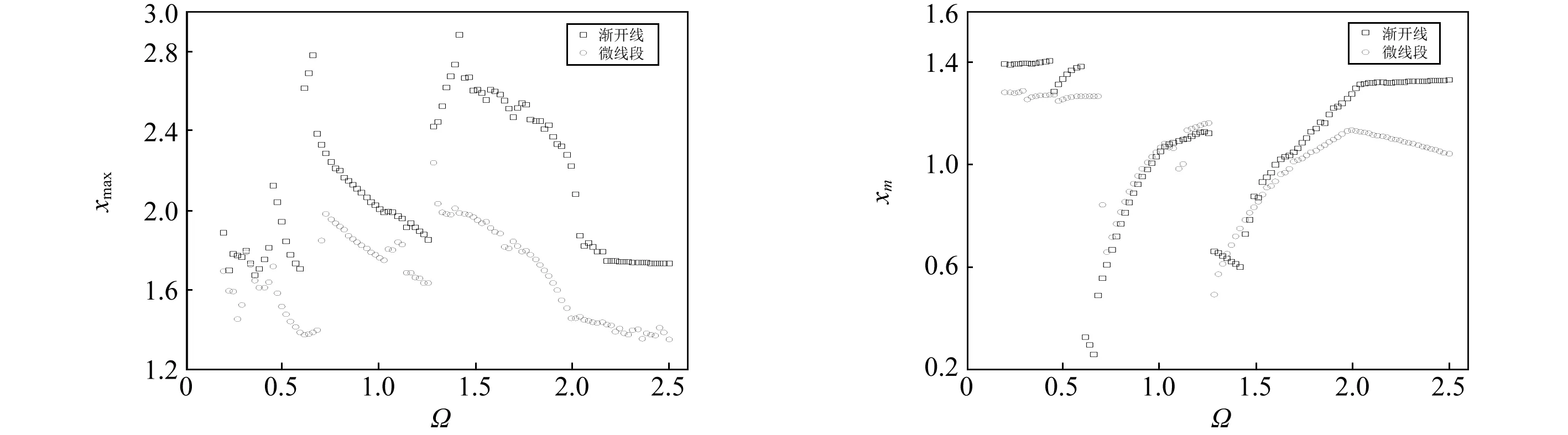

为了对比分析微线段齿轮与渐开线齿轮的特性,研究不同参数下系统的全局幅值响应与分叉特性。选取b=100 μm,取ζ=0.05时,两种齿轮的幅值曲线,如图8。

图8中xmax、xm分别代表系统稳态响应的最大值与均值。由图8可知,两种系统均产生了亚谐波共振(Ω=0.5)。微线段齿轮的共振峰值与均值相比渐开线齿轮偏小。当取Ω=0.68、1.258时,两种齿轮幅频曲线均有跳跃现象,且伴随有脱齿现象。由于跳跃和系统运行的周期稳定相关,因此,需要对该情况下的运行多值性和跳跃现象进行研究。

在本文设置的微线段参数下,相比渐开线齿轮,微线段齿轮在大部分转速区域稳态均值与幅值均低于渐开线,且在中高速转速区域更加明显。

Ω=0.2,T=200 N·M

Ω=0.8,T=600 N·M

Ω=1.6,T=1 000 N·M

Ω=2.2,T=1 000 N·M图7 系统动力学响应Fig.7 Dynamic response of gear system

图8 幅频响应曲线Fig.8 Amplitude frequency response curve

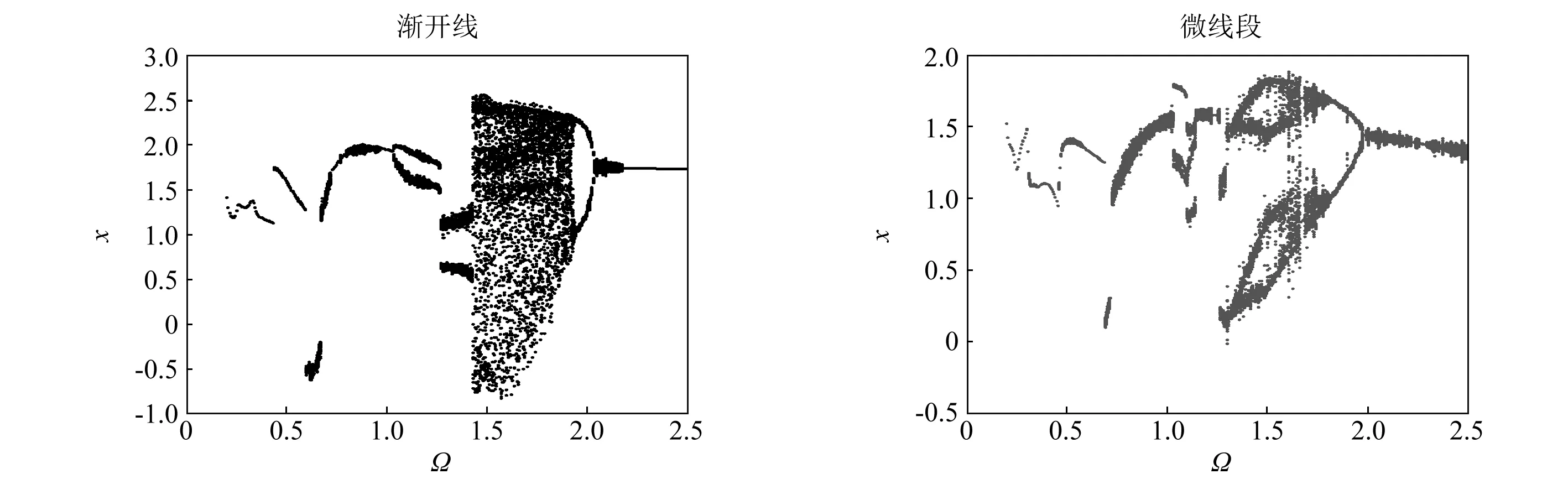

由于传动误差以及间隙的存在,随着转速的增加系统响应周期发生相应的变化。利用数值仿真研究其分叉特性,其响应周期随频率比的分叉如图9所示。

图9 微线段与渐开线齿轮分叉特性Fig.9 Bifurcation properties of micro-segment and involute gear

由图9可知,系统响应周期随着Ω增大而发生变化。当Ω增大到1.02时,两种齿轮系统均由单周期响应分叉为双周期响应,当Ω增大到1.36时,微线段齿轮系统再次发生周期倍化分叉,渐开线齿轮保持单周期响应;当Ω增大到1.43时,渐开线齿轮系统进入混沌响应状态,至Ω=1.95时系统由混沌运动状态通过倒分岔进入周期运动状态最终通过稳定吸引子锁相为单周期运动。而微线段齿轮在Ω增大到1.6后发生短暂混沌响应,并较渐开线齿轮提前结束多周期响应进入单周期稳定状态。

由于微线段齿轮齿廓的特殊性,其啮合线的非直线性在一定程度上降低了加工误差等对齿轮传动误差的影响。而误差激励对渐开线齿轮在较大转速范围内动力学特性产生较大影响,齿轮系统混沌区域的转速范围较微线段齿轮要大的多,因此微线段齿轮对转速的周期稳定性要优于普通渐开线齿轮。由于混沌运动加剧齿轮系统的振动和噪声,相对渐开线齿轮,微线段齿轮可以有效降低齿轮系统的振动和噪声。

4 结 论

(1)利用ANSYS建立了微线段齿轮的有限元模型,并通过接触分析得到了微线段齿轮的时变刚度曲线。考虑了微线段齿轮齿廓的特殊性,建立了适用于微线段齿轮系统的动力学模型,并通过数值法来求解系统的运动微分方程。

(2)分析对比了不同转速下微线段以及渐开线齿轮系统稳态响应的差别,并通过全局分析指出了系统的亚谐共振和系统的幅值阶跃现象。结果表明,微线段齿轮在中高速重载时相比渐开线齿轮有更好的动力学性能。

(3)通过系统的全局分叉研究,在本文参数下的微线段齿轮系统混沌区域的转速范围相比渐开线齿轮要小,系统更加稳定。

[ 1 ] 李润方, 王建军. 齿轮系统动力学-振动, 冲击, 噪声[M]. 北京: 科学出版社, 1997.

[ 2 ] PARKER R G, VIJAYAKAR S M, IMAJO T. Non-linear dynamic response of a spur gear pair: modelling and experimental comparisons[J]. Journal of Sound and Vibration, 2000, 237(3): 435-455.

[ 3 ] VAISHYA M, SINGH R. Strategies for modeling friction in gear dynamics[J]. Journal of Mechanical Design, 2003, 125(2): 383-393.

[ 4 ] 陈思雨, 唐进元, 王志伟, 等. 修形对齿轮系统动力学特性的影响规律[J]. 机械工程学报, 2014, 50(13): 59-65.

CHEN Siyu, TANG Jinyuan, WANG Zhiwei, et al. Effect of modification on dynamic characteristics of gear transmissions system[J]. Journal of Mechanical Engineering, 2014, 50(13): 59-65.

[ 5 ] 李发家, 朱如鹏, 鲍和云, 等. 高重合度与低重合度齿轮系统动力学分岔特性对比分析[J]. 中南大学学报 (自然科学版), 2015, 46(2): 465-471.

LI Fajia, ZHU Rupeng, BAO Heyun, et al. Contrastive analysis of dynamic bifurcation characteristics between high contact ratio and low contact ratio gears system[J]. Journal of Central South University(Science and Technology), 2015, 46(2): 465-471.

[ 6 ] 常乐浩, 刘更, 吴立言. 齿轮综合啮合误差计算方法及对系统振动的影响[J]. 机械工程学报, 2015, 51(1): 123-130.

CHANG Lehao, LIU Geng, WU Liyan. Determination of composite meshing errors and its influence on the vibration of gear system[J]. Journal of Mechanical Engineering, 2015, 51(1): 123-130.

[ 7 ] 赵韩, 梁锦华. 微线段齿廓的形成原理及特性[J]. 机械工程学报, 1997, 33(5): 7-11.

ZHAO Han, LIANG Jinhua. Constructing principle and features of tooth profiles with micro-segments[J]. Chinese Journal of Mechanical Engineering, 1997, 33(5): 7-11.

[ 8 ] KOMORI T, ARIGA Y, NAGATA S. A new gears profile having zero relative curvature at many contact points (Logix Tooth Profile)[J]. Journal of Mechanical Design, 1990, 112(3): 430-436.

[ 9 ] FENG X Y, AIQUN W, LEE L. Study on the design principle of the LogiX gear tooth profile and the selection of its inherent basic parameters[J]. The International Journal of Advanced Manufacturing Technology, 2004, 24(11/12): 789-793.

[10] 黄康, 赵韩. 微线段齿轮与渐开线齿轮的弯曲强度比较分析[J]. 农业机械学报, 2001, 32(1): 115-117.

HUANG Kang, ZHAO Han. Research on bending strength on micro-segment gear compared with involute gear[J]. Transactions of the Chinese Society of Agricultural Machinery, 2001, 32(1): 115-117.

[11] 黄康, 赵韩, 蒋小兵. 微线段齿轮与渐开线齿轮传动效率对比试验研究[J]. 机械传动, 2002, 26(4): 3-6.

HUANG Kang, ZHAO Han, JIANG Xiaobing. The efficiency comparisonal test research on micro-segments gear and involute gear[J]. Journal of Mechanical Transmission, 2002, 26(4): 3-6.

[12] 黄康, 赵韩, 田杰. 微线段齿轮与渐开线齿轮温升对比实验研究[J]. 中国机械工程, 2006, 17(18): 1880-1883.

HUANG Kang, ZHAO Han, TIAN Jie. Experimental research on temperature rise comparison between micro-segment gear and involute gear[J]. China Mechanical Engineering, 2006, 17(18): 1880-1883.

[13] 刘鹏, 赵韩, 黄康,等. 基于势能法的微线段齿轮啮合刚度模型研究[J]. 应用力学学报, 2015, 32(6): 1069-1074.

LIU Peng, ZHAO Han, HUANG Kang, et al. Research on meshing stiffness calculation model for micro-sgment gear based on potential energy method[J]. Chinese Journal of Applied Mechanics, 2015, 32(6): 1069-1074.

[14] SHEN Yongjun, YANG Shaopu, LIU Xiandong. Nonlinear dynamics of a spur gear pair with time-varying stiffness and backlash based on incremental harmonic balance method[J]. International Journal of Mechanical Sciences, 2006, 48(11): 1256-1263.

[15] LIN J, PARKER R G. Mesh stiffness variation instabilities in two-stage gear systems[J]. Journal of Vibration and Acoustics, 2002, 124(1): 68-76.

[16] 常乐浩. 平行轴齿轮传动系统动力学通用建模方法与动态激励影响规律研究[D]. 西安: 西北工业大学, 2014.

[17] 孙涛. 行星齿轮系统非线性动力学研究[D]. 西安: 西北工业大学, 2000.

[18] XU L, LU M W, CAO Q. Bifurcation and chaos of a harmonically excited oscillator with both stiffness and viscous damping piecewise linearities by incremental harmonic balance method[J]. Journal of Sound and Vibration, 2003, 264(4): 873-882.

[19] 杨绍普, 申永军, 刘献栋. 基于增量谐波平衡法的齿轮系统非线性动力学[J]. 振动与冲击, 2005, 24(3): 40-42.

YANG Shaopu, SHEN Yongjun, LIU Xiandong. Nonlinear dynamics of gear system based on incremental harmonic balance method[J]. Journal of Vibration and Shock, 2005, 24(3): 40-42.

[20] 苏程, 尹朋朋. 齿轮系统非线性动力学特性分析[J]. 中国机械工程, 2011, 22(16): 1922-1928.

SU Cheng, YIN Pengpeng. Analysis of nonlinear dynamics in a spur gear pair system[J]. China Mechanical Engineering, 2011, 22(16): 1922-1928.

[21] LAU S L, ZHANG W S. Nonlinear vibrations of piecewise-linear systems by incremental harmonic balance method[J]. Journal of Applied Mechanics, 1992, 59(1): 153-160.

[22] KAHRAMAN A, SINGH R. Non-linear dynamics of a spur gear pair[J]. Journal of Sound & Vibration, 1990, 142(1): 49-75.