斗轮取料机臂架铰点座开裂分析及改进措施

2018-02-09尹德辉

尹德辉

(河北港口集团港口机械有限公司,河北秦皇岛 066002)

0 引言

斗轮取料机是现代化工业大宗散状物料连续装卸的高效设备,广泛应用于港口、码头、冶金、水泥、发电厂等散料存储料场的取料作业。它利用斗轮连续取料,通过机上的带式输送机实现连续送料,可与带式输送机、装船机等组成储料场运输机械化系统,生产能力每小时可达近万吨。斗轮堆取料机的作业有很强的规律性,易实现自动化,控制方式有手动、半自动和自动等。

1 问题

秦皇岛港股份公司第九分公司13号斗轮取料机于2006年正式投产使用(图1)。前期设备点检时发现臂架铰点座与加固座结构部件焊缝出现裂纹,对该处裂纹进行过2次修复,但依然出现裂纹,为保证设备使用安全,按照GB 6067.1—2010的要求,必须修复后才能继续使用。

图1 斗轮取料机整机图

2 原因分析

分析取料机取料时的动载荷可知,载荷通过臂架传递给臂架铰点座,支座钢结构承受较大的交变应力,致使钢结构焊缝疲劳产生裂纹。由于焊缝处已经返修过2次,Q345钢在补焊冷却过程中,热影响区易形成淬火马氏体组织,使近缝区的硬度提高,塑性下降。同时原焊缝中偏析严重部位处于补焊时的熔合区或过热区,受热循环和交变应力的共同作用而产生裂纹。铰点座部分母板焊缝附近受到多次焊接热影响导致机械性能、焊接接头质量大幅下降,按照焊缝同一部位的返修次数不得超过2次的原则,建议更换铰点支座部分母板、同时改变加固座结构。

2.1 绞点座受力分析

整个取料机可以看做是以绞点座为旋转轴的平衡系统,取料机处于力矩平衡状态,即:动力臂长×动力=阻力臂长×阻力。

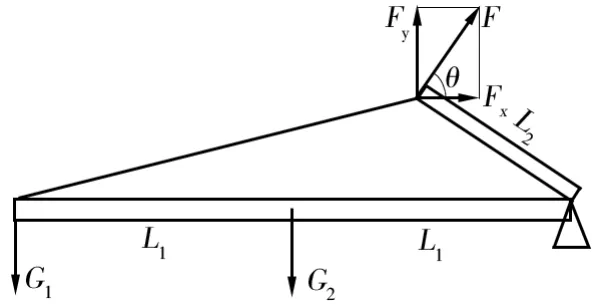

如图2取料机受力情况所示,Fy与 G1,G2达到力矩平衡状态,Fx为绞点座的受力情况。由式(1)可计算出配重对悬臂梁拉力 F=1880 kN,计算得 出 Fx=F ×cosθ=1015.2 kN。

图2 斗轮取料机受力示意

式中 G1—— —斗轮重力(350 kN)

G2—— —悬臂梁重力(600 kN)

L1——悬臂梁中点与绞点座的垂直距离(26 m)

L2——力F与绞点座的垂直距离(18 m)

F——配重对悬臂梁拉力,kN

2.2 故障分析

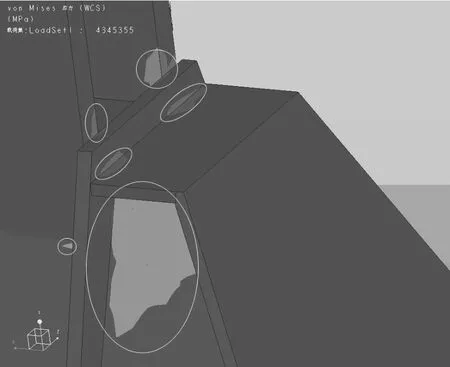

测量绞点座裂纹处局部尺寸数据,并建立数学模型(图3),对结构加载1015.2 kN压力,进行应力分析(图4)。图4中标示部位为应力危险点,应力分析云图显示模型最大应力位置与发生裂纹位置基本吻合。分析裂纹产生原因是设计应力较大,取料机绞点座在长期高应力状态下使用运行,结构内部微小裂纹扩展导致的疲劳破坏。

3 改进措施

由于原绞点座结构在较大的交变应力下,容易出现疲劳裂纹,将绞点座结构进行加固,改进后的结构见图5。使用Pro-E在取料机绞点座建立三维建型(图6),在极限载荷下,对绞点座进行有限元模拟仿真,分析结果见图7。经Pro-E有限元分析验证,未发现危险点,绞点座强度符合要求。

4 改进技术关键

取料机臂架重量很大,靠平衡系统连接,变形后铰点结构受力复杂,恢复变形,还要回到原始的安装位置保证两侧铰点的同轴度,精度要求高,技术难度大。

图3 改进前铰点座三维图

图4 改进前铰点座局部应力分析图

图5 改进后的铰点座

(1)为消除铰点处结构受力,臂架和配重做支架支撑。设计制作配重支架,并利用固定修理架支撑臂架。

(2)为解决设计强度问题对结构钢板做加厚处理,特别是对接腹板改成折弯腹板结构,使腹板穿透盖板与上、下连接腹板焊接,使应力集中的腹板与盖板交汇处保证腹板的连续性,避免从连接处撕裂。

(3)使用Pro-E建立取料机绞点座三维建型,在极限载荷下,对绞点座进行有限元模拟仿真。通过模拟数据结果,分析绞点座结构的强度是否能够满足要求,为取料机绞点座加固设计提供宝贵经验。

图6 改进后铰点座三维图

图7 改进后铰点座局部应力分析图

5 结语

斗轮取料机属于特种设备,重量大,臂架铰点座受力复杂,直接影响着整机工作时的稳定性和安全性,用Pro-E对改进前后的结构进行有限元分析,解决了开裂问题,为取料机稳定运行提供了技术保障。

[1]GB 6067.1—2010,起重机械安全规程[S].北京:中国标准出版社,2010.

[2]GB 14784—2013,带式输送机安全规范[S].北京:中国标准出版社,2013.