给水泵汽轮机轴承-转子系统振动故障分析

2018-02-09边技超隗永燃

边技超,隗永燃,黄 帅 ,高 倩

(1.中国能源建设集团北京电力设备总厂有限公司特种工业汽轮机厂,北京 102401;2.开滦协鑫发电有限公司,河北唐山 063100)

0 引言

目前,大部分发电厂的锅炉给水泵采用汽轮机拖动。与电机拖动相比,汽轮机拖动的主要优点是可以减少厂用电、提高机组热效率、提高给水泵运行可靠性以及减少投资等[1-2]。给水泵汽轮机的安全稳定运行直接关系到整个发电厂的安全、稳定与高效运行。

高速旋转设备的非线性振动包括半速涡动、低频振荡、碰摩等,严重威胁机组的安全稳定运行。如果高速旋转设备发生碰摩故障,轻则导致轴承、油档等部件的磨损,缩短部件使用寿命、降低汽轮机效率;重则导致叶片断裂、主轴弯曲,甚至整个汽轮机的完全损坏,造成巨大的经济损失及生产安全事故[3-5]。通过工程实例,分析给水泵汽轮机轴承-转子系统振动故障发生的条件、表现特征以及处理方法。

1 设备概况

1.1 设备概况

山东某热电厂主汽轮机为亚临界、一次中间再热、双缸双排汽、单轴抽汽凝汽式汽轮机,配套锅炉给水泵的动力源为TGQ06/7-1型给水泵汽轮机。

图1所示为给水泵汽轮机与给水泵组成的轴系结构。联轴器为挠性联轴器,汽轮机侧的1#与2#轴承为固定瓦推力轴承,进油方式为侵入式,其中1#轴承为推力轴承与径向轴承组成的联合轴承。径向轴承衬瓦表面与推力轴承工作面与非工作面都涂有乌金。给水泵汽轮机的额定工作转速约5400 r/min,临界转速2550 r/min左右。

图1 轴系结构示意图

1.2 振动现象概述

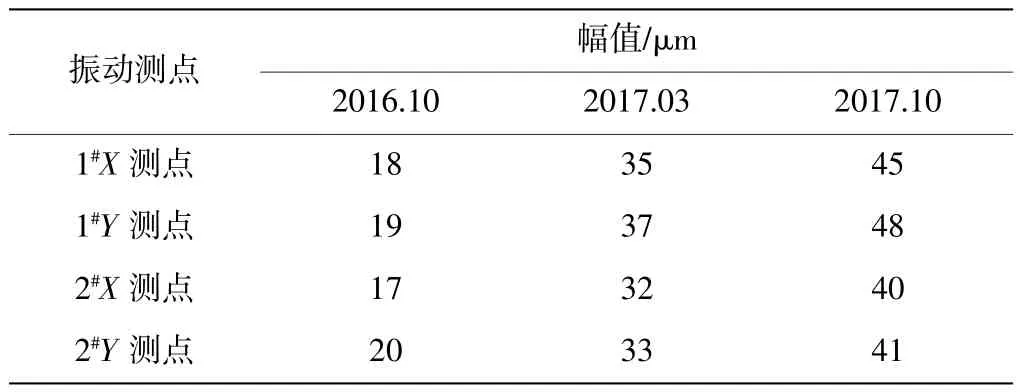

该机组于2012年7月投入运行,期间B给水泵汽轮机一直运行良好,在1#与2#轴承两端测点的振动值≤20 μm,振动情况良好。但自2016年10月后,通频振幅开始逐渐升高,到2017年10月,通频振幅最高达到(40~50)μm,见表1。在此期间还存在不定时的振动幅值波动现象,振动波动峰值随时间推移不断增大,最高达到90 μm左右。

表1 通频振动幅值变化趋势

2 轴承-转子系统振动分析

2.1 振动故障分析

由于现场能用来分析的特征图谱,只有通频振动的时域图,没有轴心轨迹、伯德图以及频谱结构图等,给振动分析造成了一定的困难。通过表1数据及在此期间的通频振动时域图,得出给水泵汽轮机振动的主要特征:①通频振幅逐渐增大;②不定期的出现振动波动现象,其中1#测点的振动波动峰值较大,并且发生的时间间隔越来越短。

2.2 理论分析

相关文献[6]给出的可压缩流体动力润滑形式的雷诺方程见式(1)。

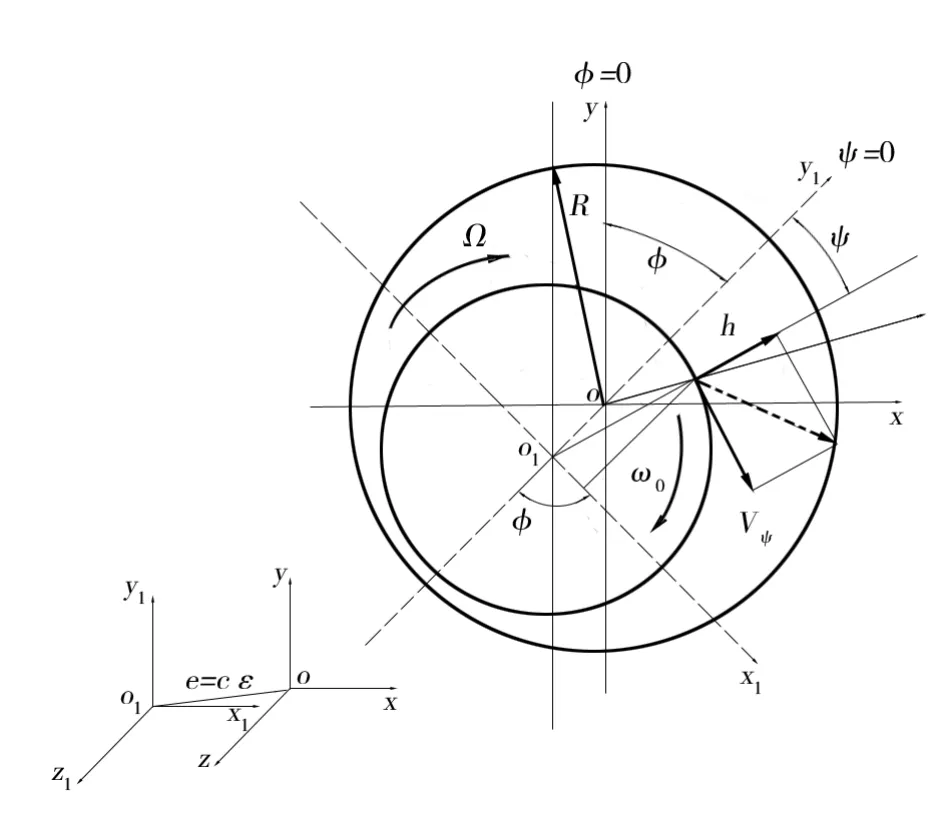

由于一般液体的可压缩性很小,所以在很多工程实际中,可以将液体近似简化为不可压缩流体,可以保证此情况下的计算精度。不可压缩流体的圆柱形滑动轴承结构如图2所示。

从上述理论分析及滑动轴承的动压油膜形成过程可知,形成动压油膜的条件:①必须形成楔形间隙;②在2个工作面之间要存在一定黏度的润滑油或其他润滑流体;③2个工作面之间存在相对滑动,且运动方向总可以使得润滑液体从大截面流进,小截面流出。

在机组长期运行中,操作不当、油质不合格、油压波动等多种因素导致轴承乌金逐渐磨损、软化甚至碾压、碎裂。当乌金软化产生塑性变形或磨损后,高温乌金就会积附在轴径上,形成啃削乌金破坏油楔,降低滑动轴承油膜支撑刚度,造成转子振动幅值增大、运动稳定性降低[7]。

另外,随着乌金的磨损,轴承-转子系统偏心距等结构参数发生变化,转子更容易失稳,发生动静碰摩等故障,进一步加速轴承乌金的磨损。

图2 转子与轴承油膜运动的关系

2.3 拆机检修

虽然振动幅值逐渐增加且存在振动波动现象,但最大振动幅值未超过报警及跳机值,所以在密切监控振动变化情况的条件下,未进行打闸停机。待检修时,对此给水泵汽轮机进行揭缸检修,发现1#轴承衬瓦整体磨损情况严重(图3)。

图3 1#轴承衬瓦磨损情况

从图3中可以看出,1#轴承衬瓦整体磨损情况严重,已经存在众多沟槽及凹凸不平,部分瓦胎及五金已经脱落。此外,推力瓦与转子推力盘、调节级叶片围带侧面与汽缸之间都存在一定磨痕,说明这2个位置曾经发生过轴向碰摩。但是轴向碰摩本身并不会导致2.1所述振动特征(通频振幅逐渐增大;不定期的出现振动波动现象,其中1#测点的振动波动峰值较大)的出现。另外,分析2016年10月到2017年10月的轴向位移数据,未发现此期间轴向位移发生过明显变化。

由于相关热力参数始终处于正常范围内,所以最可能的原因是在之前的某一时间内某次启动过程中汽缸热膨胀不充分,或者油压不稳导致轴向碰摩的发生。这次轴向碰摩与本文分析的轴承-转子系统振幅逐渐增大、存在不定期振动波动等现象不存在直接因果关系,但是轴向碰摩会导致转子轴向位移的突变、产生丰富的低次高次谐波,转子通频振动的增大,最终导致转子与轴承发生径向碰摩,所以此次轴向碰摩可能是导致轴承支撑性能开始恶化,油膜刚度降低的“起始因素”。

本次轴承-转子系统振动故障的分析难点在于存在轴承碰摩的实际“物证”,如果不仔细查找轴向位移发生较大改变的数据,不仔细分析轴向碰摩引起的特征等,就会将以上振动发生的原因归结于轴向碰摩而产生误判。

3 处理措施及效果

(1)更换1#轴承衬瓦,对推力瓦及2#轴承衬瓦表面进行一定修刮;

(2)打磨消除调节级叶片围带侧面由于碰摩产生的毛刺;

(3)清洗给水泵汽轮机润滑油系统,保证润滑油质合格。

采取上述措施后,调整通流间隙,重新安装设备,机组再次启动运行,1#与2#处4个测点的振动波动现象消失,振动幅值≤20 μm。

4 结语

通过工程实例,分析研究给水泵汽轮机发生的振动振幅持续增加、振动波动等现象,分析发生的条件、表现特征以及处理方法,得出主要结论:①此种振动现象发生的主要原因1#轴承衬瓦的严重磨损,支撑性能恶化,支撑刚度降低造成的;②通过更换1#轴承衬瓦,修刮推力轴承衬瓦及2#轴承衬瓦表面,轴承-转子系统的振幅下降到20 μm以下,消除了不定期的振动波动现象。

[1]赵鹏飞.火力发电厂汽轮机驱动给水泵节能分析[J].机械管理开发,2017,32(10):30-31,49.

[2]赵建,牛全兴,黎渊博,等.小机排汽对主机凝汽器的影响研究[J].山东电力技术,2017,44(8):60-65.

[3]李录平,邹新元,陈荐,等.汽轮发电机组碰磨故障的典型特征研究[J].振动、测试与诊断,2001,21(4):281-285,296.

[4]刘玉智,张志明,谢卫兵,等.汽轮机转子碰磨振动特征实测分析[J].现代电力,2005,22(2):42-45.

[5]陈江,沙德生.电厂辅机振动故障诊断与处理[J].电站辅机,2003,(1):24-27.

[6]陈策.轴承-转子系统非线性动力学行为及其耦合调频技术研究[D].中国科学院研究生院(工程热物理研究所),2008.

[7]施维新.汽轮发电机组振动事故[M].北京:中国电力出版社,2001.