1215易切削钢中硫化物夹杂行为研究

2018-02-08马艳杰

马艳杰

摘要:某钢厂采用转炉→LF精炼→连铸的工艺流程生产1215易切削钢,选取LF进站、喂S线前、喂S线后、LF出站、中间包、铸坯1流、铸坯4流7个工序进行取样并编号分析试样中全氧、氮含量及显微夹杂物形貌成分。结果显示:转炉以较高[O]含量出钢,在LF中加入铝粒微调氧含量,能增加氧化物夹杂含量,与硫化物夹杂形成复杂化合物,其形状多为球形或纺锤形,均匀分布在钢液中;在LF中加入适量S线,有助于硫化物生成,改善钢材切削性能。

Abstract: A steel mill used the process of BOF→LF refining →continuous casting to produce 1215 free-cutting steel. The content of oxygen and nitrogen and micro inclusions each working procedure in steel were systematically comprehensive researched. Research shows: the converter has higher [O] content in the steel, and then join in aluminium particles to fine tuning the [O] content, which will improve the content of oxide inclusion, then the oxide inclusions and sulfide inclusion can form complex compounds, and its shape is mostly spherical or spindle-shaped and is evenly distributed in the molten steel. Moreover, if joining in sulphur adequacy, it contributes to the formation of sulphide and finally improves the cutting performance of steel.

關键词:易切削钢;硫化物;夹杂物

Key words: free-cutting steel;sulfide;inclusion

中图分类号:TG260 文献标识码:A 文章编号:1006-4311(2018)07-0195-02

0 引言

易切削钢是指通过向钢中加入适量一种或几种能够改善可切削性的化学元素(如S、Pb、Se、Te、Bi、Ca、Ti等),从而获得具有良好切削加工性能的钢种[1]。易切削钢在切削加工过程中硫化物夹杂受热变形拉长,破坏基体连续性,并在切削时能覆盖在前刀面上,防止刀具与切屑粘着,减轻刀具与切屑间外摩擦,降低刀具磨损,使车屑易断裂,避免车床卷刀等现象发生[2-3];同时,加工刀具受力及能耗降低,刀具寿命增长[4],降低加工成本。因此,易切削钢在汽车、仪表、自动化机械等领域的零件加工上,使用越来越广泛。

按照添加化学元素不同,易切削钢可以分为硫易切削钢、铅易切削钢、钙易切削钢、复合易切削钢[5]等。某钢厂采用转炉→LF精炼→连铸的工艺流程生产1215硫系易切削钢。硫系易切削钢钢中添加的硫元素,通过控制氧含量、调节锰硫比、进行脱氧处理、添加稀土元素等方式,控制含硫夹杂物生成及形态,增加铸坯组织中第Ⅰ、Ⅲ类球形及纺锤形夹杂,减少第Ⅱ类链状夹杂,进而改善钢材加工性能。

1 硫化物形成机理

炼钢过程中,在脱硫上其主要作用的是发生在钢-渣界面的炉渣脱硫。熔渣离子理论提出的脱硫反应已得到公认[6]:

根据公式(1)可知,硫的分配系数与钢中[O]含量呈反比,与炉渣碱度呈正比,因此,提高炉渣碱度、降低钢中[O]含量有利于脱硫反应进行。

硫系易切削钢希望增加钢中含硫夹杂物,来改善钢材切削性能,必须要提高钢液中的硫含量,降低硫的分配系数。为此,在实际冶炼中,要严格控制碳含量,提高氧含量;出钢过程加入锰铁,形成硫化锰夹杂;在LF精炼过程中,要控制炉渣碱度,防止脱硫,采用铝粒微调氧含量,去除夹杂物同时,能保证能生成一定氧化物夹杂,氧化物夹杂为核心,硫化物夹杂包围在氧化物外层,能形成复杂化合物,降低钢中非金属夹杂物塑性。

2 试验条件及取样方案

选取1215易切削钢为实验钢种,以转炉→LF精炼→连铸的工艺流程进行生产。其主要成分如表1所示。

在现场生产中随机选取S1、S2、S3、S4四个炉次作为研究对象;取LF进站、喂S线前、喂S线后、LF出站、中间包、铸坯1流、铸坯4流7个工序。除S4炉次LF进站未取得,一共27块试样。

在所取试样上加工出Ф5×(12~15mm)的圆柱,用砂纸打磨处理试样表面氧化层,剪成合适尺寸,放入TCH-600型氧氮仪进行氧氮分析。再将从所取片样和铸坯样上经线切割加工成10×10×10mm的试样,利用500倍奥地利Mef-3万能金相显微镜对制备好的试样进行视场观察,最后通过S-4800场发射扫描电子显微镜和能谱分析对显微夹杂物的形貌进行观察及分析钢中夹杂物的成分,将所得结果整理分析。

3 实验结果分析

3.1 钢中氧含量的变化endprint

钢中非金属夹杂物大部分是氧化物夹杂,在一定程度上,全氧含量能反应钢中非金属夹杂物的数量,因此,钢中全氧含量也是评定钢液洁净度的重要指标[7]。

各工序中试样的氧含量如图1所示。

钢液进入LF精炼渣时,平均[O]含量达到154ppm,以较高的[O]含量进入LF工序,LF底吹氩气搅拌,加速钢-渣间化学反应,炉内还原气氛,脱除一部分钢中[O],导致平均[O]含量有一定程度降低;在LF精炼过程中,加入S线,提高钢液中的硫含量,进一步形成硫化物夹杂;加入铝粒后,形成Al2O3夹杂,以Al2O3夹杂为核心,钢液中的MnS夹杂包围在氧化物外层,形成复杂化合物,钢液中复杂化合物增加,[O]含量有所回升;浇注过程中,中间包内夹杂物进一步上浮排出,[O]含量减低,中间包有很好的保护浇注,二次氧化吸氧量少;铸坯中平均[O]含量达到83ppm,相对其他钢种,[O]含量较高,更容易形成硫化物夹杂。

3.2 铸坯显微夹杂物形貌与成分的变化

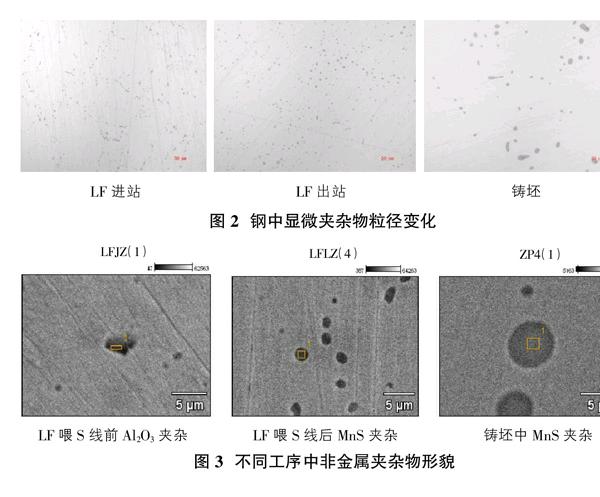

将试样打磨后抛光后在500倍金相显微镜下进行观察并统计各个位置处的显微夹杂物的数量和尺寸分布。从金相实验可以看出,夹杂物在LF进站、喂S线前、喂S线后、LF出站、中间包到形成铸坯的过程中,直径是不断增大的:LF进站时的夹杂物直径大约在10μm以下,铸坯中,夹杂物直径大部分在10~40μm。(图2)

通过扫描电镜及能谱分析,各工序中显微夹杂物形貌如图3所示。夹杂物在LF进站、喂硫线前,以氧化物夹杂为主,喂S线后,MnS夹杂含量增加,夹杂物呈圆形、椭圆形;铸坯中显微夹杂物以球形或纺锤形夹杂为主,主要类型是MnS夹杂,中心有微量的氧化物,多数呈圆形,均匀分布,属于第Ⅰ类硫化物夹杂,能较好的改善铸坯切削性能。

4 结论

①LF精炼炉内真空还原性气氛,底吹氩气搅拌,能脱除一定钢中[O]含量,而氧化物夹杂与硫化物夹杂能形成复杂化合物,改善易切削钢性能,因此,转炉冶炼过程要在合理范围内尽量降低钢液中碳含量,提高钢中[O]含量。

②LF精炼过程中,添加一定量S线,增加钢液中硫含量,有助于硫化物的生成;加入铝粒,生成Al2O3夹杂,以此为核心,促进复杂化合物生长,夹杂物尺寸增加。

③钢中硫化物夹杂物主要以球形或纺锤形第Ⅰ、Ⅲ类硫化物夹杂为主,是有主要改善铸坯易切削性能的夹杂物,冶炼过程加入硫线、铝粒控制夹杂物形貌效果明显;中间包结晶器保护浇注、防止二次氧化操作水平较高。

④实际生产中,用提高钢液中的硫含量,提高钢液中氧含量,增加铝粒促进氧化物夹杂生成,来控制硫化物夹杂生成形态的方法是有效可行的。

参考文献:

[1]刘永栓.易切削钢[M].沈阳:东北工学院出版社,1990:2-3.

[2]夏云进.含硫易切削非调质钢中硫化物形成机理与控制研究[D].博士学位论文:北京科技大学,2011.

[3]段飞虎.钢中氧含量对硫化物夹杂种类和形态的影响[J].钢铁研究,2016,44(4):20-22.

[4]王金龙,乔爱云,章行刚.含硫易切削钢切削性机理与硫化物控制简述[J].包钢科技,2015,41(1):30-32,67.

[5]靳晓勤.特殊含硫钢夹杂物的生成与控制研究[D].硕士学位论文:辽宁科技大学,2014.

[6]陳家祥.钢铁冶金学(炼钢部分)[M].北京:冶金工业出版社,2009:115.

[7]MCPHERSON M N A, CLEAN M A. Non-Metallic Inclusion in Continuously Cast Steel [M]. USA: ISS,1995.endprint