基于F级燃气轮机烟气再循环系统的分析

2018-01-29顾春伟刘建军

吕 煊, 顾春伟,2, 刘建军,3

(1.中国联合重型燃气轮机技术有限公司,北京 102209;2.清华大学 热能工程系,北京 100084;3.中国科学院工程热物理研究所,北京 100190)

随着燃气轮机工作效率提升、出力增加以及污染物排放指标的日趋严格,烟气再循环(EGR)受到越来越多研究机构与厂商的关注.三菱-日立能源集团1 700 ℃等级燃气轮机中采用了烟气再循环技术作为降低污染物排放的主要解决方案[1].GE动力集团也于2010年申请了相应的专利作为未来技术储备[2].西门子发电集团则将烟气再循环技术应用于SGT-800燃气轮机中[3].

烟气再循环技术的原理是将部分燃气轮机排气回注至压气机进气室中参与燃气轮机循环,其优势包括:(1)回注烟气提升燃气轮机进口空气温度,部分代替燃气轮机进气加热系统(IBH)效果,防止压气机可调导叶结冰;(2)回注烟气改变空气中氧浓度,燃烧室在低氧浓度下工作,有利于形成分布式火焰,热释放更为均匀,该燃烧过程一方面可以降低火焰峰值温度,在更高出口平均温度下降低NOx排放;另一方面热释放更加均匀从而可以降低热声振荡风险;(3)减少最终排气流量,提升不参与烟气再循环排气的CO2浓度,有助于下游碳捕集工艺.

在工业界需求的牵引下,越来越多的研究者也开始关注烟气再循环.Røkke等[4]对烟气再循环进行试验研究,针对某65 kW燃气轮机燃烧室,分析了烟气循环效率对燃烧稳定性及污染物排放的影响,证实氧浓度对NOx排放有明显影响.de Santis等[5]对烟气再循环条件下燃烧室中燃烧过程进行计算流体力学(CFD)分析,证明了由于燃烧环境的改变,火焰区最高温度降低了70 K,有助于控制NOx生成.Asad等[6]则进行了一维建模与分析,得出在特定情况下入口氧浓度与烟气再循环系统效率呈线性关系.针对烟气再循环对CO2的补给效果,Ali等[7]基于Turbec T100微小型燃气轮机系统进行建模分析,证实了烟气再循环对系统性能提升明显,且CO2体积分数从1.6%增至3.7%后,对于集成CO2捕集系统有明显提升.Bolland等[8]比较了半封闭伯雷登循环与烟气再循环CO2补给方式2种联合循环的区别,得出采用烟气再循环补给CO2的方式更为优越.Henke等[9]则基于烟气再循环建立了新型循环过程.

尽管在重型燃气轮机领域将烟气再循环技术视为H/J级(1 600/1 700 ℃)的储存技术,在目前商业运行的机组中尚无运用.但由于烟气再循环技术存在诸多优点,同时F级燃气轮机(1 400 ℃)在目前市场上具有最大保有量,烟气再循环技术同样有潜力在不改造或少量改造的基础上应用于现有机组中,一方面可以提升现有燃气轮机联合循环电厂的性能,另一方面则能对技术进行验证,提高可靠性.

笔者基于典型300 MW F级重型燃气轮机联合循环机组进行建模分析,假设在不修改燃气轮机主体条件下,采用烟气再循环装置,分析不同烟气回流比条件下联合循环系统及燃气轮机的出力与效率、进口工质变化以及潜在CO2捕集的影响,最后提出了烟气再循环改造建议.

1 系统建模

1.1 循环参数

以早期典型F级重型燃气轮机为例,其性能参数见表1.燃气轮机通常工作在联合循环模式下,蒸汽轮机采用滑压运行,蒸汽循环中,蒸汽轮机设计点体积流量为1 500 m3/s,设计进口压力为7.2 MPa,设计进口蒸汽温度为620 ℃,级效率为90%.

表1 F级重型燃气轮机典型工作参数

1.2 计算模型

系统示意图如图1所示,包括燃气轮机燃气循环以及蒸汽循环.其中对燃气轮机建模时考虑了压气机抽气冷却,对透平分为2段考虑,分别为第一级静动叶(其冷气量与燃烧室共享)以及透平其余级(冷气来自压气机不同级抽气).为了模拟真实整机运行环境,燃烧室出口温度假设固定为1 400 ℃,该假设保证透平冷气分配比例不变,根据不同烟气回流量相应调整燃料量,从而符合燃烧室当量比.余热锅炉包括过热器、蒸发器和省煤器,蒸汽进入蒸汽轮机中做功后进入冷凝器,满足闭式循环.其中余热锅炉排气经过冷却后与压气机进口空气掺混,压气机进口空气温度为15 ℃.改变回流烟气掺混比例,与原有联合循环相比增加烟气回流装置,回流烟气一部分进入压气机进气室中,另一部分进入排气塔中,烟气再循环比例可调.其中烟气再循环比例定义如下:

XEGR=qm,R,ex/qm,ex

(1)

图1 烟气回流系统示意图

式中:XEGR为烟气再循环比例;qm,ex为余热锅炉出口总烟气质量流量;qm,R,ex为回流进入压气机进气室烟气质量流量.

针对燃气轮机本身建模,付云鹏等[10]给出了变几何条件下的建模方法.在烟气再循环条件下,首先压气机进口温度、进口组分改变,压气机工作在非设计工作点,压气机压比、质量流量与效率均发生改变.采用假定压气机工作特性线进行计算,此时,压气机质量流量和效率是压气机的相对转速和压比的函数.

qm,ref=f(Nref,πref)

(2)

ηref=f(Nref,πref)

(3)

式中:qm,ref为压气机质量流量;ηref为压气机多变效率;Nref为相对转速;πref为压比.

燃烧室按照完全燃烧进行考虑,燃料为CH4,采用一步总包反应.透平与压气机建模方式类似.

2 结果与分析

首先建立基于典型F级重型燃气轮机的联合循环模型,如图1所示,包括燃气轮机、余热锅炉、蒸汽轮机典型“一拖一”联合循环.烟气再循环的加入改变了燃气轮机循环本身的工作状态点,燃气轮机出口烟气质量流量、温度随着烟气再循环比例的不同发生改变,从而影响下游蒸汽循环;蒸汽循环中燃气与蒸汽换热的改变会反过来影响进口烟气温度,整个燃气循环与蒸汽循环需耦合分析.

2.1 烟气回流对燃气轮机进口条件的影响

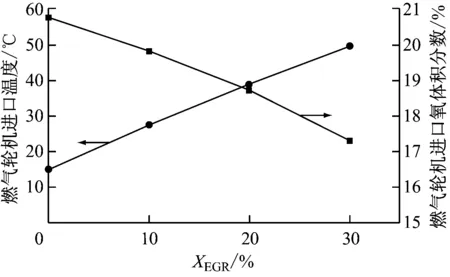

首先分析不同烟气再循环比例下燃气轮机本体进气条件的变化(见图2).从图2可以看出,余热锅炉的出口烟气仍然带有热量,掺混后会造成燃气轮机进口温度升高,升高趋势基本与烟气再循环比例呈线性关系.无烟气再循环时,燃气轮机进口温度为假定的环境温度15 ℃;当XEGR=30%时,燃气轮机进口温度约为50 ℃.本文的分析假设是基于现有燃气轮机进行的,压气机进口温度不允许大幅升高,否则压气机工作特性会发生大幅改变,需要重新设计.针对普通运行燃气轮机,其压气机进口温度上限约为60 ℃,这就决定了现有燃气轮机采用烟气再循环技术时,其烟气再循环比例首先受燃气轮机进口温度的限制.同样随着烟气再循环比例的增加,进口氧体积分数随之下降,由20.73%降至17.31%.在进口氧体积分数降至17.31%后,进入燃烧室的燃料量随之改变,满足燃烧室总体当量比需求.此处虽然不涉及燃烧室的具体调整,但在这种情况下,需要对燃烧室头部燃料孔进行调整,从而保证头部掺混.由于化学反应路径改变及进口氧体积分数的降低,NOx生成量会降低[11].

图2 烟气再循环比例对燃气轮机进口温度与进口氧体积分数的影响

表2给出了不同烟气再循环比例下燃气轮机进口空气质量流量.由表2可知,由于进口温度升高,压气机进口空气质量流量降低,当烟气再循环比例为30%时,进口空气质量流量为设计点的87%,由于进口空气质量流量降低及进口温度升高,燃气轮机出力及效率将下降.

表2 不同烟气再循环比例下燃气轮机进口空气质量流量

2.2 烟气再循环比例对联合循环出力的影响

图3给出了烟气再循环比例对联合循环出力的影响.由图3可知,随着烟气再循环比例的增加,燃气轮机出力逐步下降,其原因为燃气轮机进口空气质量流量的降低以及燃烧室出口温度恒定.每增加10%的烟气再循环比例,燃气轮机出力约降低7%.而蒸汽轮机出力则变化不大,虽然燃气轮机出口烟气质量流量低,但由于透平工作在非设计点,效率降低,所以蒸汽循环受到烟气再循环的影响较小,其出力仅略微降低,而效率几乎保持不变.通常在“一拖一”联合循环中,蒸汽循环的出力约为燃气循环的一半左右,在烟气再循环条件下,该比例有所升高.

图3 烟气再循环比例对联合循环出力的影响

2.3 烟气再循环比例对联合循环效率的影响

烟气再循环比例对联合循环效率的影响如图4所示,图中对比了无烟气循环与XEGR=30%的情况.从图4可以看出,在70%负荷以上,联合循环效率差距不大.在基本负荷下,采用烟气再循环的联合循环效率低于无烟气再循环的联合循环效率(0.58%),主要原因有:(1)通过烟气再循环,部分能量得以回收进入到联合循环中;(2)由于进口氧体积分数降低,需要的燃料量也相应减少.上述2种因素补偿了燃气轮机效率降低的影响.当燃气轮机负荷低于30%时,烟气再循环的联合循环效率要高于无烟气再循环的联合循环效率.在10%负荷工况下,前者的联合循环效率比后者高5.31%.这说明采用烟气再循环技术可以改善在全负荷范围内的联合循环效率.

图4 烟气再循环比例对联合循环效率的影响

2.4 烟气再循环对燃气轮机的影响

采用烟气再循环技术在很大程度上影响了燃气轮机本体的工作过程.10%~100%负荷范围内的燃气轮机排气温度与透平进口温度变化情况见图5.由图5可知,在基本负荷下,由于计算设定的限制,透平进口温度几乎保持一致,燃气轮机排气温度在XEGR=30%时上升了约31 K,原因为压气机进口温度升高以及透平效率的变化.烟气再循环工况下,燃气轮机本身的工作特性趋势不变:(1)60%负荷以上时,透平进口温度几乎不变,而燃气轮机排气温度略有升高;(2)50%负荷以下时,透平进口温度以及燃气轮机排气温度随着负荷的降低而降低.

图5 不同负荷下烟气再循环比例对燃气轮机的影响

2.5 烟气再循环比例对CO2捕集的影响

采用烟气再循环的优势之一是便于进行烟气CO2的捕集.Cabot等[12]基于膜分离法对烟气中CO2捕集效率受不同因素的影响效果进行分析,表明当压力固定后,提高烟气中的CO2浓度可以大幅提升CO2捕集效率,特别在低压条件下,CO2捕集效率得到大幅提升.

图6给出了烟气再循环比例对CO2排放的影响.从图6可以看出,采用烟气再循环可以降低联合循环排气质量流量,在基本负荷下,XEGR=30%时联合循环系统最终排气质量流量由642.7 kg/s降至391.4 kg/s,为初始值的60%.同时烟气中CO2体积分数由3.65%升至5.02%.这2种因素均有利于CO2捕集,可以大幅提升CO2捕集效率,降低捕集成本.

图6 烟气再循环比例对CO2排放的影响

3 结 论

(1)烟气再循环可以显著改变燃气轮机进口条件及工作特性,如果基于现有燃气轮机,烟气再循环比例不宜高于30%.

(2)采用烟气再循环时,联合循环出力降低,其中主要是燃气轮机出力降低,而蒸汽轮机出力变化不大.

(3)由于回流烟气会带回部分能量,所以基本负荷下联合循环效率变化不大,而部分负荷下则可以提升联合循环效率.

(4)烟气再循环可以大幅降低最终排气质量流量,提升烟气中CO2体积分数,有助于进行CO2捕集.

烟气再循环具有较多好处,但是其应用也具有一定局限:烟气再循环比例取决于回流烟气与空气掺混后对燃烧过程的影响,低氧体积分数下燃烧火焰温度降低,进口氧体积分数降低等条件变化可以改变燃烧过程,降低NOx排放,但同时也会减小稳定燃烧的范围.在实际烟气循环中,需要考虑烟气再循环对燃气轮机在部分负荷下的调节性能.同时当烟气再循环比例过大,需要对压气机通流进行重新设计.

总体而言,虽然目前烟气再循环被视为 H/J级(1 600/1 700 ℃)燃气轮机技术,但是同样有潜力应用在F级 (1 400 ℃)燃气轮机中,以较小的代价获得烟气再循环技术的收益.

[1] TANAKA Y, NOSE M, NAKAO M, et al. Development of low NOxcombustion system with EGR for 1 700 °C—class gas turbine[J].MitsubishiHeavyIndustriesTechnicalReview, 2013, 50(1): 1-6.

[2] GILCHRIST III G M, SIMPSON S F, KARIM H. Exhaust gas recirculation system, turbomachine system having the exhaust gas recirculation system and exhaust gas recirculation control method: 20100058758[P]. 2010-03-11.

[3] JONSHAGEN K. Exhaust gas recirculation to improve part load performance on combined cycle power plants[C]//ProceedingsofASMETurboExpo2016:TurbomachineryTechnicalConferenceandExposition. Seoul, South Korea: ASME, 2016.

[4] RØKKE P E, HUSTAD J E. Exhaust gas recirculation in gas turbines for reduction of CO2emissions; combustion testing with focus on stability and emissions[J].InternationalJournalofThermodynamics, 2005, 8(4): 167-173.

[5] de SANTIS A, INGHAM D B, MA Lin, et al. CFD analysis of exhaust gas recirculation in a micro gas turbine combustor for CO2capture[J].Fuel, 2016, 173: 146-154.

[6] ASAD U, TJONG J, ZHENG Ming. Exhaust gas recirculation—zero dimensional modelling and characterization for transient diesel combustion control[J].EnergyConversionandManagement, 2014, 86: 309-324.

[7] ALI U, PALMA C F, HUGHES K J, et al. Impact of the operating conditions and position of exhaust gas recirculation on the performance of a micro gas turbine[J].ComputerAidedChemicalEngineering, 2015, 37: 2417-2422.

[8] BOLLAND O, MATHIEU P. Comparison of two CO2removal options in combined cycle power plants[J].EnergyConversionandManagement, 1998, 39(16/18): 1653-1663.

[9] HENKE M, MONZ T, AIGNER M. Inverted Brayton cycle with exhaust gas recirculation: a numerical investigation[C]//ProceedingsofASMETurboExpo2013:TurbineTechnicalConferenceandExposition. San Antonio, Texas, USA: ASME, 2013.

[10] 付云鹏, 黄宜坤, 张会生, 等. 一种考虑变几何特性的重型燃气轮机建模方法[J].动力工程学报, 2014, 34(3): 200-204.

FU Yunpeng, HUANG Yikun, ZHANG Huisheng, et al. A modeling method for heavy gas turbines considering variable-geometry characteristics[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(3): 200-204.

[11] LÜ Xuan, CUI Yufeng, FANG Aibing, et al. Experimental test on a syngas model combustor with flameless technology[C]//ProceedingsofASMETurboExpo2010:PowerforLand,Sea,andAir. Glasgow, UK: ASME, 2010: 885-894.

[12] CABOT G, CALBRY M, XAVIER P, et al. Effect of CO2capture on combined cycle gas turbine efficiency using membrane separation, EGR and OEA effects on combustion characteristics[C]//ProceedingsofASMETurboExpo2014:TurbineTechnicalConferenceandExposition. Düsseldorf, Germany: ASME, 2014.