超声功率对聚合物超声熔融塑化的影响

2018-01-29蒋炳炎齐鹏程张胜吴旺青邹洋

蒋炳炎,齐鹏程,张胜,吴旺青,邹洋

超声功率对聚合物超声熔融塑化的影响

蒋炳炎,齐鹏程,张胜,吴旺青,邹洋

(中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,410083)

针对超声塑化过程塑化速率、塑化质量与超声功率密切相关的问题,利用自行开发的聚合物超声塑化实验装置,选择聚甲基丙烯酸甲酯(PMMA)、聚丙烯(PP)和尼龙66(PA66)这3种高聚物材料为研究对象,进行超声功率影响因素实验、超声塑化过程形态演变实验和超声塑化速率影响因素实验研究。研究结果表明:超声功率随工具头压力的增大呈近似于正比例增大,且聚合物样品声阻抗越大,超声功率增大幅度越大;超声功率在超声塑化初始阶段急剧上升,达到最高点后小幅度下降,且结晶性的PA66超声功率下降最慢,最后在聚合物样品完全熔融时达到稳定;超声塑化速率随超声功率的增大而增大。

微注射成型;超声塑化;超声功率

微注射成型已成为微细加工成型的关键方法之一[1]。目前,常规微注射成型机多采用螺杆塑化方式,螺杆直径在制造上存在最小直径限制,因而塑化量也存在最小极限。毫克级微塑件需要的一次塑化量很小,采用常规微型注塑机成型时需设计较大流道,存在材料浪费问题,对于大批量生产的注射成型不容忽视[2−4]。针对微小器件注射成型时采用常规螺杆塑化方式存在的原料浪费严重、微制件质量不高等问题[5−6],提出超声塑化方式予以解决。超声塑化方式塑化时间短,能量集中,能够解决螺杆塑化时最小塑化量的限制问题[7]。塑化速率和塑化质量对超声振动系统要求较高,当超声功率设置不合理时容易出现塑化不完全、塑化过慢和降解等现象[8−9],为获得较高的塑化速率和塑化质量,必须研究超声振幅、工具头压力等因素对超声功率的影响以及超声功率与形态演变两者之间的相互作用关系。MICHAELI等[10−11]采用注射成型实验的方法研究了塑化参数对塑化效果的影响,发现振幅越大塑化效果越好,超声功率过小塑化不完全;ZENG等[12]通过实验研究了不同超声作用参数对粉末状PP塑化效果的影响,探讨了塑化不完全和烧焦的问题,发现只有选择合适的超声作用参数才能获得理想的塑化效果;胡建良等[13]采用自制的实验装置进行了聚合物超声波熔融塑化实验,得出超声波发生器电压对超声波功率的影响比工具头压力对超声功率的影响更加明显,但他们采用的测试对象为30 g塑料,塑化量过大,导致不同位置塑化不均匀。现有研究只是采用超声工艺参数对塑化质量和塑化速率影响进行简单实验分析,未深入研究超声功率与聚合物熔融塑化的关系。为此,本文作者采用自行设计的聚合物超声塑化实验装置,直接塑化0.5 g聚合物,通过单因素分析法研究发生器电压、工具头压力和材料属性对超声功率的影响,研究聚合物熔融塑化形态演变和超声功率的关系以及超声功率对塑化速率的影响。

1 实验

1.1 实验装置和实验材料

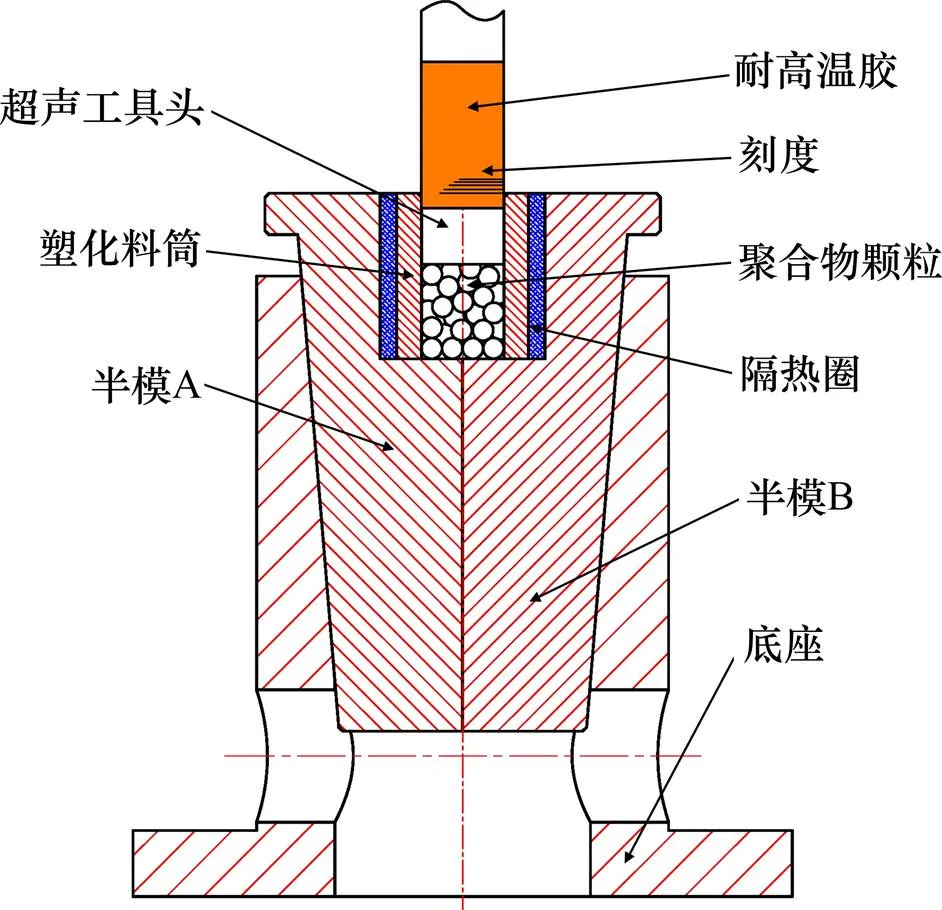

微塑件所需塑化量为毫克级,本文取500 mg,设计的塑化单元结构如图1所示。为便于拆卸,塑化单元设计成锥形,由2个半模配合后插入底座组成,塑化料筒设计为可更换式。由于塑化量较小,整个塑化腔由金属包裹。为有效减少热量散失,保证塑化过程的顺利进行,采用隔热圈对塑化料筒进行隔热处理。

超声塑化实验在自行研制的超声塑化实验平台[14]完成,具有功率自适应功能,性能参数如下:超声频率为19.5 kHz,额定功率为500 W,超声振幅为30 μm,电压振幅调节范围为100~300 V,塑化压力范围为0~30 MPa。记录瞬时电流。超声塑化实验平台的振幅通过调节电压实现,两者呈线性关系,300 V时对应最大振幅30 μm。采用3种不同类型的典型聚合物作为实验材料,这3种材料及其主要性能参数见表1。

图1 聚合物超声塑化单元结构

表1 实验材料性能参数

1.2 相对密度测量法

研究超声功率对聚合物塑化速率的影响需要测量塑化速率,但当前技术无法对其实现精确测量,而聚合物颗粒界面消融达到无空隙状态的时间是确定的,可通过测量聚合物颗粒界面完全消融所需时间来间接表征超声塑化速率。超声塑化过程中聚合物颗粒内部和外部同时开始软化向黏流态转变,颗粒之间的间隙逐渐消失导致塑化腔中聚合物体积逐渐减小,聚合物相对密度逐渐增大,最后在界面完全消融时达到最 大[15−16],因此,可采用测量超声塑化过程塑化腔内聚合物相对密度的方法判断颗粒之间界面是否消融。

若直接对塑化后的样品进行相对密度测量,则不仅工作量大,而且会因为测量样品的质量和体积都会带来误差,造成累计误差过大。本文采用间接测量方法,通过测量不同塑化时间聚合物被压缩的体积反推密度的变化。在超声工具头上黏贴密封胶,分别在不同塑化时间时对工具头与塑化料筒上表面平齐处划线测得聚合物此时在塑化料筒中的体积,测量步骤如图2所示。通过测得的参数计算求得不同时间段的相对密度并将其绘制成曲线,当相对密度不再上升时,对应时间即为聚合物界面完全消融时间。

图2 工具头位移测量步骤

1.3 实验方案

研究材料类型、发生器电压和工具头压力对超声功率的影响规律。依次对PMMA,PP和PA66这3种聚合物材料在超声塑化实验平台上进行塑化实验。称取0.5 g聚合物颗粒投入塑化腔,调节工具头压力至15 MPa,作用时间设为10 s,逐次设置超声发生器电压为200,225,250,275和300 V。按0.2 s时间间隔取点,绘制10 s内电流随时间变化曲线,计算求得10 s内电流平均值。在每种电压下进行3次塑化实验,取平均电流作为该电压下的电流,计算获得塑化10 s过程中的平均超声功率。设置超声发生器电压为 250 V,逐次调节工具头压力为5,10,15,20和25 MPa,采用上述相同的方法计算获得塑化10 s过程中的平均超声功率。

研究超声功率与形态演变的关系。称取0.5 g聚合物颗粒投入塑化腔,取塑化工艺参数300 V/15 MPa的组合,逐次设置超声作用时间为1,2,3,4,5,6,7,8,9和10 s。提取电流并计算获得10 s内超声功率随时间变化的曲线。采用本文提出的相对密度测量方法计算获得相对密度变化曲线。对每个时刻的塑化样品进行拍照,以便研究超声功率与形态演演变的关系以及超声功率对塑化速率的影响。

研究超声功率对塑化速率的影响规律。称取0.5 g聚合物颗粒投入塑化腔,固定工具头压力到15 MPa,逐次设置超声发生器电压为200,220,240,260,280和300 V。按照相对密度测量方法测量各发生器电压下聚合物界面完全消融的时间,进而得出塑化速率。

2 实验结果

2.1 超声功率影响因素分析

超声发生器电压对不同聚合物超声功率的影响如图3所示。从图3可见:随着超声发生器电压增大,超声功率近似于正比例增大;但在相同超声发生器电压下,超声作用于不同聚合物时的超声功率不同,PMMA消耗的超声功率最大,PA66消耗的超声功率最小。

实验采用的超声发生器具有功率自适应功能,为保证工作振幅不变,工作中负载变化会引起功率发生变化。本实验中仅实验材料存在区别,但实际输出功率差别很大,说明超声工具头振动时在这3种材料中受到的阻力不同。这种情况的产生与材料的声阻抗相关,这3材料固体和液体中的声阻抗见表2[17−18]。PMMA材料的声阻抗最高,在同样时间内工具头克服阻力所作的功最多,因而超声功率最高;PA66材料的声阻抗最低,导致其超声功率较低。

1—PMMA;2—PP;3—PA66。

表2 不同聚合物固体与熔体声阻抗

超声工具头压力变化对不同聚合物超声功率的影响如图4所示。从图4可见:随着工具头压力增大,超声功率近似于正比例增大;当工具头压力相同时,PMMA消耗的超声功率最大,PA66消耗的超声功率最小。这证实了聚合物材料声阻抗对超声功率造成的影响。

1—PMMA;2—PP;3—PA66。

2.2 超声塑化形态演变过程

在发生器电压为300 V、塑化压力为15 MPa、塑化时间为10 s工艺参数下,不同聚合物在超声塑化过程中超声功率随时间变化曲线如图5所示。从图5可见:PMMA消耗的超声功率最高,PP的次之,PA66的最低。这3种材料的超声功率曲线都呈现出先上升到最高点,然后平缓下降的趋势,所不同的是上升至最高点所需的时间不同,PMMA在1.2 s时达到最高408 W,PP在4.4 s时达到最高315 W,而PA66则在4.6 s时达到最高276 W。超声功率之所以先上升后下降,这与聚合物塑化过程中的形态演变相关。

1—PMMA;2—PP;3—PA66。

塑化过程中超声功率及PMMA形态随时间的变化如图6所示。从图6可见:PMMA颗粒在0.5 s时已没有散料,塑化腔中所有颗粒都黏在一起;在1.0 s时,除与金属接触部分还存在明显颗粒轮廓外,其他部分已融合在一起;在2.0 s时,外围颗粒轮廓基本消失,达到完全熔融状态;超声功率在0~1.2 s内迅速上升,在1.2~2.0 s内缓慢下降,在2.0 s后超声功率曲线近似于水平状态。经对比分析发现:在超声功率达到最高点之前,PMMA大部分还处于颗粒状态,颗粒之间缝隙较大,存在可压缩空间,导致其相对声阻抗较低;随着塑化进行,摩擦产生的热量使颗粒外部逐渐软化,颗粒之间的间隙逐渐消除,塑化腔内聚合物颗粒逐渐变成1个不可压缩的实心圆柱体,导致其相对声阻抗逐渐增大;随着塑化继续,实心圆柱体继续软化,由固体变为液体,声阻抗逐渐降低到液体时的值。基于上述声阻抗变化过程,超声功率曲线最高点(1.2 s,408 MPa)对应塑化腔内材料声阻抗最高点,超声功率从最高点下降到平缓状态的起始点(2.0 s, 345 W),对应塑化腔内圆柱实体聚合物逐渐熔融,达到熔体声阻抗水平的起始点。

图6 PMMA颗粒塑化过程中超声功率随时间的变化

为验证上述结论,实验测量相同工艺参数下不同时刻塑化腔中PMMA的相对密度,获得PMMA相对密度随时间的变化曲线,如图7所示。从图7可见:PMMA的相对密度在1.0~2.0 s内迅速上升,在2.0 s时达到密度最高点,随后趋于平缓。说明2.0 s后塑化腔中PMMA达到不可压缩状态,即颗粒完全熔融。实验结果验证了前面结论。

图7 PMMA颗粒塑化过程中相对密度随时间的变化

塑化过程中超声功率及PP形态随时间的变化如图8所示。从图8可见:PP存在与PMMA相同的声阻抗变化规律,超声功率表现出先增大后下降的趋势,所不同的是增大和下降的趋势较PMMA平缓。同样,为验证上述结论,获得PP相对密度随时间的变化曲线,如图9所示。从图9可见:5.0 s后塑化腔中PP达到不可压缩状态,即颗粒完全熔融。实验结果也验证了前面结论。

塑化过程中超声功率及PA66形态随时间的变化如图10所示。从图10可见:在超声塑化过程中,PA66也存在与PMMA和PP相同的声阻抗变化规律,超声功率表现出先增大后下降趋势,所不同的是增大和下降的趋势较前两者更平缓。实验测量PA66相对密度随时间的变化曲线如图11所示。从图11可见:8.0 s后塑化腔中PA66达到不可压缩状态,即颗粒完全熔融。实验结果验证了前面结论。

3种材料界面的完全消融时间如下:PMMA所需时间最短(2 s),PP的次之(5 s),PA66所需的时间最长(8 s)。超声振动作用下PMMA塑化速率最快,这与材料本身的黏流温度相关,PMMA的黏流温度最低 (160 ℃),其次是PP熔点(175 ℃),最高的是PA66熔点(252 ℃)。PP和PA66的超声功率变化曲线在颗粒界面完全消融后,并没有表现出与PMMA一样地平缓,经分析认为这与材料的结晶度相关。PP和PA66虽然颗粒界面完全消融,但内部的晶体结构没有完全熔融,因而,其相对声阻抗会伴随着材料中晶体的熔融而缓慢下降,从而导致PP和PA66的超声功率变化曲线下降较慢。

图8 PP颗粒塑化过程中超声功率随时间的变化

图9 PP颗粒塑化过程中相对密度随时间的变化

图10 PA66颗粒塑化过程中超声功率随时间的变化

图11 PA66颗粒塑化过程中相对密度随时间的变化

2.3 超声功率对塑化速率的影响

当工具头压力为15 MPa时,超声发生器电压对不同聚合物颗粒界面消融时间的影响如图12所示。从图12可见:界面消融时间随发生器电压的增大而减小,曲线近似于反比例函数曲线;在相同电压下,PMMA的颗粒界面消融时间最短,PP的次之,PA66的最长。

对图12中PA66的颗粒界面消融时间随发生器电压变化曲线进行反比例拟合,拟合方程为

式中:为颗粒界面消融时间,s;为超声发生器电压,V。

对图3中PA66料的超声功率随发生器电压变化曲线进行线性拟合,拟合方程为

式中:为超声功率,W。将式(2)代入式(1)得到PA66料的超声功率与界面消融时间的关系为

由式(3)可见:在一定范围内,聚合物界面的消融时间随超声功率的增加而减小,即超声塑化速率随超声功率的增大而增大。取所需塑化时间为1 s,以界面消融时间占塑化完成总时间50%计算,若在1 s内对0.5 g PA66颗粒完成塑化,则按式(3)计算所需最小超声功率为620 W。为尽量满足大部分聚合物材料的成型效率,应采用额定功率大于620 W的超声波发生器。

3 结论

1) 随超声发生器电压和工具头压力的增大,工具头克服阻力所作功增大,所需超声功率也显著增大。在同样工艺参数下,超声发生器对不同类型聚合物所输出的功率不同,超声功率随材料声阻抗的增大而 增大。

2) 材料的黏流温度会影响超声塑化速率,黏流温度越低,超声塑化速率越快。在同样工艺参数下,3种聚合物的超声功率都表现出先上升后下降的趋势,这与超声塑化形态演变过程中聚合物的声阻抗变化相关。此外,材料的结晶度也会影响超声塑化过程中超声功率的变化,结晶性的PA66和半结晶的PP与无定形的PMMA相比,其超声功率下降更加缓慢。

3) 超声塑化速率随超声功率的增大而增大。当选取塑化量为0.5 g、塑化时间为1 s时,应采用额定功率大于620 W的超声波发生器。

[1] GIBOZ J, COPPONNEX T, MÉLÉ P. Microinjection molding of thermoplastic polymers:a review[J]. Journal of Micromechanics and Microengineering, 2007, 17(6): 96−109.

[2] SANTIS F D, PANTANI R. Development of a rapid surface temperature variation system and application to micro-injection molding[J]. Journal of Materials Processing Technology, 2016, 237(8): 1−11.

[3] DIETMAR, DRUMMER, GOTTFRIED, et al. Analysis and comparative assessment of different process technologies for manufacturing polymer micro-elements[J]. Materials Science and Engineering B Version of English and Chinese, 2012, 2(6): 347−362.

[4] ZHOU Shengtai, HRYMAK A N, KAMAL M R. Microinjection molding of polypropylene/multi-walled carbon nanotube nanocomposites: The influence of process parameters[J]. Polymer Engineering & Science, 2017, 152(1): 1−9.

[5] MICHAELI W, SPENNEMANN A, GÄRTNER R. New plastification concepts for micro injection moulding[J]. Microsystem Technologies, 2002, 8(1): 55−57.

[6] HUANG Yalin, WEN Biyong. Analysis of the filling capability to the microstructures in micro-injection molding[J]. Applied Mathematical Modelling, 2009, 33(9): 3746−3755.

[7] ERUM Group. Ultrasonic moulding technology[EB/OL]. [2014-03-21]. http://www.erumgroup.com/blog/en/2014/03/ tecnologia-de-moldeo-por-ultrasonidos/.

[8] SACRISTÁN M, PLANTÁ X, MORELL M, et al. Effects of ultrasonic vibration on the micro-molding processing of polylactide[J]. Ultrasonics Sonochemistry, 2013, 21(1): 376−386.

[9] PLANELLAS M, SACRISTÁN M, REY L, et al. Micro-molding with ultrasonic vibration energy:new method to disperse nanoclays in polymer matrices[J]. Ultrasonics Sonochemistry, 2014, 21(4): 1557−1569.

[10] MICHAELI W, OPFERMANN D. Ultrasonic plasticising for micro injection moulding[C]//The Second International Conference on Multi-Material Micro Manufacture. Grenoble, France, 2006: 345−348.

[11] MICHAELI W, KAMPS T, HOPMANN C. Manufacturing of polymer micro parts by ultrasonic plasticization and direct injection[J]. Microsystem Technologies, 2011, 17(2): 243−249.

[12] ZENG Kun, WU Xiaoyu, LIANG Xiong, et al. Process and properties of micro-ultrasonic powder molding with polypropylene[J]. The International Journal of Advanced Manufacturing Technology, 2014, 70(1/2/3/4): 515−522.

[13] 胡建良, 蒋炳炎, 李俊, 等. 聚合物超声波熔融塑化实验研究[J]. 中南大学学报(自然科学版), 2010, 41(4): 1369−1373. HU Jianliang, JIANG Bingyan, LI Jun, et al. Experimental study of polymer ultrasonic plastification[J]. Journal of Central South University (Natural Science), 2010, 41(4): 1369−1373.

[14] 吴旺青. 聚合物超声熔融塑化技术与测试装备研制[D]. 长沙: 中南大学机电工程学院, 2008: 28−29.WU Wangqing. Research on the technology of ultrasonic melting and the testing equipment of polymer[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2008: 28−29.

[15] 金日光, 马秀清. 高聚物流变学[M]. 上海: 华东理工大学出版社, 2012: 2−15. JIN Riguang, MA Xiuqing. Polymer rheology[M]. Shanghai: East China University of Science and Technology Press, 2012: 2−15.

[16] WU Wangqiang, PENG Huajian, JIA Yunlong, et al. Characteristics and mechanisms of polymer interfacial friction heating in ultrasonic plasticization for micro injection molding[J]. Microsystem Technologies, 2017, 23(5): 1385−1392.

[17] KIMURA, 苏皋声. 采用声阻抗匹配技术的宽带聚合物超声换能器[J]. 声学与电子工程, 1989, 1(3): 41−46. KIMURA, SU Gaosheng. Broadband ultrasonic transducer with acoustic impedance matching technique[J]. Acoustic and Electronic Engineering, 1989, 1(3): 41−46.

[18] 牛今丹. 超声换能器声匹配层设计方法及其声学特性研究[D]. 哈尔滨: 哈尔滨工业大学理学院, 2014: 26−37. NIU Jindan. The study of design method and acoustic properties of acoustic matching layer for ultrasonic transducer[D]. Harbin: Harbin Institute of Technology. School of Science, 2014: 26−37.

(编辑 陈灿华)

Effect of ultrasonic power on polymer ultrasonic plastification

JIANG Bingyan, QI Pengcheng, ZHANG Sheng, WU Wangqing, ZOU Yang

(State Key Laboratory of High-Performance Complex Manufacturing,School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Considering that plasticizing rate and quality are closely related to ultrasonic power in the process of ultrasonic plasticizing, a new ultrasonic plasticizing experimental device was designed. Using three different types of high polymer material, i.e. PMMA,PP and PA66 as the research objects, experiments were conducted to explore the influence of factors on ultrasonic power, ultrasonic plasticizing speed and morphological evolution during ultrasonic plasticizing process. The results show that the ultrasonic power increases with the increase of the pressure of the ultrasonic tool head, and the larger impedance of the polymer sample is, the higher increased amplitude of ultrasonic power becomes. The instantaneous ultrasonic power increases sharply at the early stage of ultrasonic plasticizing, decreases slightly after reaching the peak. The ultrasonic power of crystalline PA66 decreases most slowly, finally becomes stable when the polymer samples melt completely. The ultrasonic plasticizing rate increases with the increase of the ultrasonic power.

micro injection molding; ultrasonic plastic; ultrasonic power

10.11817/j.issn.1672−7207.2017.12.012

TQ320.66

A

1672−7207(2017)12−3224−07

2016−12−14;

2017−03−01

国家自然科学基金面上项目(51575540);中南大学高性能复杂制造国家重点实验室自主研究课题(42840100602)( Project (51575540) supported by the National Natural Science Foundation of China; Project (42840100602) supported by the Independent Laboratory Research of State Key Laboratory of High Performance Complex Manufacturing of Central South University)

蒋炳炎,博士,教授,从事高分子材料精密成型技术研究;E-mail:jby@csu.edu.cn