气举反循环清理地下连续墙槽底沉渣数值分析

2018-01-24曾纪文胡福洪王润甜

曾纪文, 胡福洪, 閤 超, 陈 锋, 王润甜

(武汉地质勘察基础工程有限公司,湖北 武汉 430070)

0 引言

在地下连续墙施工成墙后,墙身混凝土浇灌前,利用气举反循环钻进工艺原理[1],先将气液混合器放入灌浆导管内一定深度,再将压缩空气通过送风管送至其内,使压缩空气与导管内的泥浆混合,形成密度比导管外泥浆密度小的泥浆空气混合浆液。在管内外压差的作用下,沿导管内腔上升,经排渣管排至沉淀池,沉淀后的泥浆又以自流方式连续不断地流回槽段内,从而达到清除槽底沉渣的目的。具体过程如图1所示。

气举反循环清渣在工程上虽然有一定应用[2-5],但尚无确定的理论依据和设计方法用于指导工程方案设计及实施。本项目拟通过设计制作气举反循环清渣模拟实验装置,模拟实际工程清渣过程,结合有限元方法建立模型分析,寻找各技术参数与工程情况相对应的规律,以期对气举反循环技术用于不同深度的地下连续墙清孔施工起到指导作用。

图1 气举反循环清渣原理

1 研究方法

1.1 主要研究内容

(1)工程实物模型概化,优化并建立合理的气举反循环超深地下连续墙清孔施工试验模型;

(2)确定流体属性及基本参数;

(3)通过有限元分析软件Fluent模拟得出不同沉渣厚度所需的清孔压力;

(4)利用Fluent计算分析清渣效果。

1.2 工程试验概化模型

1.2.1 工程要求

该工程为地下50 m深处气举反循环情况,根据气举反循环清孔过程的相关要求,出水管(导管)下放深度以沉渣面深度控制,距沉渣300~400 mm为宜。随着泥渣的排出,基坑底部的沉渣厚度减少,出水管(导管)应同步跟进,保持管口与沉渣面的距离。混合器安放深度是影响气举反循环清孔效率的关键参数,如果安放深度太浅,导管内无法形成稳定液流,导致气举反循环清渣失败;如果太深,排浆量过大,泥浆补给达不到要求,会使孔内泥浆面迅速下降,严重影响孔壁稳定,容易引起孔壁坍塌。根据工程经验,风管的插入深度可控制在0.6倍的孔深,允许小范围波动。

1.2.2 模型概化

由于工程实际情况为地下50 m,地下连续墙的厚度按槽机的规格而定,一般槽机规格为600、800、1000、1200 mm,基坑的宽度相对其深度较小,若按实际情况1∶1建立足尺模型,则模型表现为“细长”形状。若以混合器的安放深度为参考点a(0.6倍孔深),取混合器以下部分建立试验模型,仍然表现为“细长”形状,整体看起来不直观,不易突出气举反循环的特征,也不易观察流动形态。所以本试验模型直接截取基坑底部以上3 m,以该段建立试验模型,基坑宽度W和深度H比例合适,易于突出和观察气举反循环的效果以及泥浆的流动形态。

混合器安装在0.6倍孔深处,导管内混合器安装位置以上的泥浆,由于气体与泥浆的混合而密度变小,而混合器安装位置以下部分的泥浆密度仍然保持着与导管外循环相泥浆的密度一致。由于模型选取的为基坑底部以上3 m,该段处于混合器以下部分,所以导管内外的泥浆密度不变。

从基坑截面方向观察,导管距离基坑两边的距离相等,即在竖直方向表现为对称形态,所以简化模型,取一半为研究对象(注:试验计算后可通过对称原理补全另一半结果,对试验精度无影响)。

试验模型参数为:基坑宽度W=0.8 m;计算截取段深度H=3 m;导管距离沉渣面的距离h=0.35 m;导管内径d=0.22 m,外径D=0.24 m,壁厚0.01 m。

1.3 试验模拟参数

由气举反循环原理可知,循环流动的原因在于导管内外存在压强差,而压强差可以通过导管内外泥浆的密度以及混合器的深度计算出来。气举反循环清孔工艺实施的关键在于基坑深度,且基坑越深,压力差越大,流速流量也就越大,清孔效果就越好。反之,基坑越浅,压力差越小,流速流量过小,就难以形成流动反循环。本试验模拟的深度为50 m深处的气举反循环情况。

循环相泥浆要有一定的密度和粘度,工程上所用泥浆的密度≯1500 kg/m3,泥浆的密度越大,则粘度越大;但过大的粘度不利于泥浆的流动,通过查阅相关文献可知,工程上用于气举反循环清渣的泥浆参数如表1所示[6-7]。由于试验变量较多,为了更好的研究和反映出气举反循环清渣的效果,故在最大压强差的情况下(泥浆、沉渣和气体混合物相密度为700 kg/m3),进行气举反循环模拟试验,通过控制变量的方法,将试验的固定参数列于表2。变量参数为沉渣固体土颗粒粒径和沉渣厚度,列于表3。通过计算得出导管内外压强差,如表4所示。

表1 气举反循环清渣的泥浆参数

注:泥浆流动速度要达到1.5~2 m/s,此时排浆液效果最好。

表2 试验固定参数

表3 变量参数

表4 管内外压强差

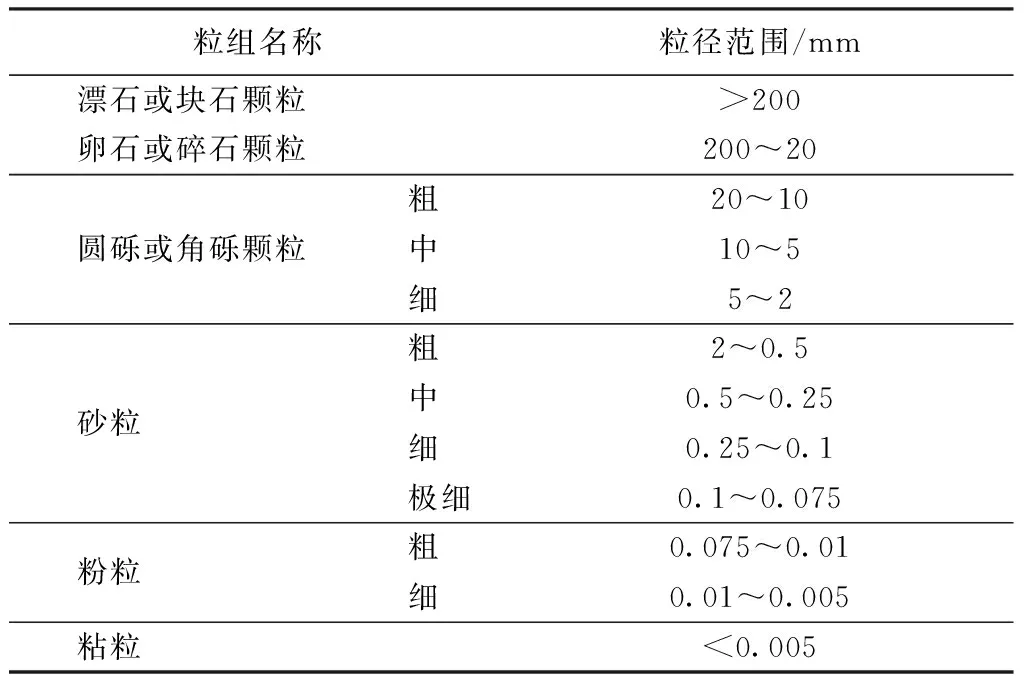

1.4 沉渣参数确定

气举反循环的流体为泥浆,由勘察报告显示,此项目地质下卧层有着厚度在27~35 m的砂质粉土,粉质砂土、粉砂、中粗砂,这些成分极易产生沉渣。由土粒粒组划分可以确定沉渣中各组分颗粒的粒径种类[8],如表5所示。

表5 土粒粒组的划分

由于沉渣中的土颗粒种类繁多且直径大小不一,为了便于研究不同粒径的沉渣颗粒的循环清除效果,根据粒径划分等级,取粘粒、粉粒、粗砂和圆粒角粒4种颗粒为研究对象,对应颗粒的粒径分别为各个粒径组的最大值。沉渣的厚度选取0.3、0.6、0.9 m三个厚度为研究对象,分别对应薄、中、厚三个等级。

2 计算结果

2.1 计算云图

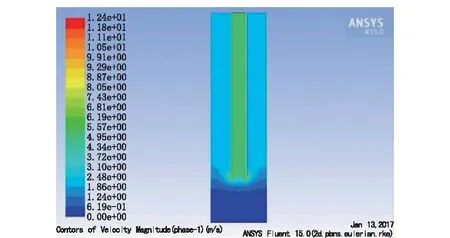

图2~7主要为沉渣厚度为0.3 m时,泥浆和沉渣最终相速度、初始体积分数、最终体积分数云图。

图2 泥浆最终相速度云图

2.2 计算结果分析

由试验结果可以看出,粘粒、粉粒、砂粒以及圆粒或角粒均能通过气举反循环技术从基坑槽底部清理出来。由沉渣出口处的最大速度以及颗粒追踪结果可以看出,所有粒径的沉渣颗粒,在出口处均能够逃逸出去,都有一定的逃逸速度,粘粒的逃逸速度比其它粒径的逃逸速度大。沉渣厚度越大,沉渣出口的速度呈减小趋势。

图3 沉渣最终相速度云图

图4 泥浆初始体积分数散点图

图5 沉渣初始体积分数散点图

图6 泥浆最终体积分数散点图

图7 沉渣最终体积分数散点图

从图8可以看出,当沉渣颗粒粒径一定时,沉渣残余体积分数随着沉渣厚度的增大而增大;当沉渣厚度一定时,局部残余沉渣体积分数随着粒径的增大而增大;沉渣厚度≤0.6 m时,气举反循环对粘粒、粉粒、砂粒以及圆粒或角粒均能达到较好的清除效果,而当沉渣厚度达到0.9 m时,气举反循环对于砂砾(2 mm)、圆砾或角砾(20 mm)的清除效果减弱,需要更长的循环时间才能清除干净,对于粒径较小的沉渣颗粒(粒径<2 mm),气举反循环的清除效果较好。

图8 局部残余沉渣体积分数随粒径、沉渣厚度变化关系图

从图9可以看出,当沉渣颗粒粒径一定时,最终沉渣相出口最大速度随着沉渣厚度的增大而减小;当沉渣厚度一定时,沉渣相出口最大速度随着沉渣粒径的增大而呈现减小趋势;对于粒径更小的粘粒,其出口最大速度相比其它粒径的沉渣更大。在导管的出口处沉渣的出口速度在0.014~1.098 m/s范围,粘粒的逃逸速度比其它粒径的逃逸速度大。

图9 最终残余沉渣出口最大速度随粒径、沉渣厚度变化关系图

3 结论

(1)采用气举反循环技术可有效的将粘土、粉土、砂土以及圆砾或者角砾形成的沉渣,从50 m深的槽段底部中循环带出。

(2)沉渣从连续墙基坑槽底部带出时,在导管的出口处沉渣的出口速度在0.014~1.098 m/s范围,粘粒的逃逸速度比其它粒径的逃逸速度大。

(3)随着沉渣厚度的增大,基坑槽底部的沉渣越难通过气举反循环带出。

[1] 周俊然.气举反循环冲砂技术研究[D].陕西西安:西安石油大学,2007.

[2] 熊亮,张小连,熊菊秋,等.大口径工程井气举反循环钻进效率影响因素初探[J].探矿工程(岩土钻掘工程),2014,41(5):42-45,49.

[3] 倪俊,原海霞.气举反循环清渣方法的应用[J].探矿工程,2000,(6):28-28,30.

[4] 唱伟.气举反循环技术在上海长春藤名品商厦地下连续墙施工中的应用[J].探矿工程(岩土钻掘工程),2004,31(3):17-19.

[5] 陈怡,段德培.气举反循环钻进技术在地热深井施工中的应用[J].探矿工程(岩土钻掘工程),2009,36(4):23-24,28.

[6] 舒明记.气举反循环工艺在温州地质条件下钻孔灌注桩施工中的应用[J].科学与财富,2013,(11):175-176.

[7] 余志文,邱杰.冲(钻)孔灌注桩气举反循环清孔工艺[J].福建建设科技,2009,(1):37-39.

[8] 石振明,孔宪立.工程地质学(第2版)[M].北京:中国建筑工业出版社,2011.