中间包底吹氩工艺优化的模拟研究

2018-01-19卢海彪程常桂

卢海彪,程常桂,张 丰,李 阳,金 焱

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

随着对钢洁净度要求的不断提高,中间包作为连铸过程的重要反应容器,在钢水精炼中的作用日益受到重视。目前,冶金工作者在改善中间包内流场形态、延长钢液在中间包内停留时间及提高夹杂物去除率等方面,已开展了大量的研究工作[1-3]。文献[4-7]表明,通过设置挡墙、挡坝、过滤器等控流手段,可有效去除尺寸大于50 μm的夹杂物,但对小于50 μm的夹杂物的去除效果并不明显,而且此类控流技术所用耐材的成本较高,还可能因其熔损而在钢液中引入新的夹杂。中间包底吹氩技术则可以通过改变钢液的流动方式来阻碍大颗粒夹杂物由注流区向浇注区移动,而且氩气泡的上浮可使中间包局部湍动能耗散率明显增大,同时上浮的气泡也能够捕捉细小的夹杂物颗粒,以上过程均有利于夹杂物的长大及上浮去除。工业实践已证明,采用中间包底吹氩技术可有效去除尺寸小于50 μm的夹杂物。

郑玉等[8]研究表明,中间包底吹入氩气能显著改善钢液的流动状态、延长钢液在中间包内的平均停留时间以及减少死区的体积分数。崔衡等[9]结合水模型和工业试验研究了中间包底吹氩参数对中间包流场的影响,结果表明,中间包底吹氩不仅可以改善中间包流场,还能使钢液中T[O]含量和夹杂物数量降低。Wang J等[10]认为透气砖位置和通气量是影响中间包内卷渣的主要因素,透气砖和挡坝距离越近,中间包内钢液流场越合理且越有助于控制卷渣。刘淑培等[11]运用FLUENT软件进行了中间包内气-液两相运动、热传输及夹杂物去除率的数值模拟研究,得出合理的吹气量及吹气位置能改善中间包流场、延长钢液在中间包内停留时间、促进夹杂物上浮去除的结论。

基于此,本文以国内某钢厂一机一流板坯连铸中间包为原型,结合物理模拟和数值模拟方法,研究了控流装置和吹氩量对中间包内钢液流动行为及钢液平均停留时间的影响,以期为该钢厂中间包底吹氩工艺参数的优化及提高钢液夹杂物去除率提供理论和实验依据。

1 研究方法

1.1 物理模拟

1.1.1 试验条件与模型参数

本研究以某钢厂一机一流板坯连铸中间包为原型,铸坯断面尺寸为200 mm×2200 mm,拉坯速度为1.3 m/min,体积流量为6.0678 m3/h。在保证中间包内型结构相同的条件下,按照模型与原型相似比为1∶2(K=1/2)制作中间包有机玻璃模型,用水模拟钢液,空气模拟氩气,以保证模型和原型几何学相似。中间包原型与水模型的尺寸参数如表1所示。

表1中间包模型和原型的尺寸(单位:mm)

Table1Dimensionsofwatermodelandprototypeoftundish

另一方面,中间包内钢液主要在黏滞力、重力和惯性力的作用下做湍流流动,同时考虑到中间包内吹氩对钢液流动的影响,则需要保证原型与模型的修正弗鲁德准数(Fr)相等[12],以满足动力学相似条件。对应的模型与原型的钢液流量比和时间比遵循下式(1)和式(2):

(1)

(2)

式中:Qm为中间包模型中水的体积流量,m3/h;Qr为原型中钢水的体积流量,m3/h;tm为中间包水模型模拟钢液的平均停留时间,min;tr为原型中钢液的平均停留时间,min。

模型与原型的气体流量比可表示为:

QAr,r=5.21Qair,m

(3)

式中:QAr,r为中间包原型吹氩量,m3/h;Qair,m为中间包水模型吹气量,m3/h。

1.1.2 试验方法

中间包水模型的试验装置示意图如图1所示。根据“刺激—响应”法,待中间包内流体流动稳定后,从长水口处迅速注入KCl溶液作为刺激信号,利用DJ800型多功能监测系统和电导率仪采集数据,通过软件处理后得到不同研究条件下KCl浓度随时间变化情况,即中间包内液体停留时间分布曲线(RTD曲线),根据该曲线可计算液体在中间包内的平均停留时间。通过颜色示踪法对中间包内液体的流动情况进行演示,即向中间包内加入亚甲基蓝溶液,用摄像机获取中间包内模拟钢液的流动行为。

1— 进口阀门;2—流量计;3—中间包;4—挡墙;5—挡坝;6—透气砖;7—电导率仪;8—出口阀门图1 物理模拟试验装置示意图

本文在前期水模型试验确定的最佳挡墙和挡坝位置的基础上[13],即挡墙和挡坝间距为225 mm、挡坝距塞棒中心距离为580 mm、透气砖距塞棒中心距离为285 mm的条件下,测定通气量分别为2、4、6、8 L/min时的RTD曲线,并计算得到不同吹气量下中间包内模拟钢液的平均停留时间。

1.2 数值模拟

1.2.1 模型假设

对中间包底吹氩过程作如下假设:①不考虑中间包表面渣对流动的影响,钢-渣界面看作自由液面处理;②钢液流动为稳态不可压缩流动,钢液密度、黏度等物性参数均为常数;③气泡可视为大小均匀的刚性球体,其大小不随位置的改变而改变;④气相的升力及气液两相间的虚拟质量力可以忽略不计[14];⑤示踪剂传输是一个非稳态传质过程。

1.2.2 控制方程

采用欧拉两相流模型描述中间包内的气液两相流动,钢液作为连续相,气泡作为离散相,两相均被认为做三维稳定的湍流流动。描述中间包内气液两相流动的基本方程为:

连续性方程

(4)

动量方程(Navier-Stokes方程)

(5)

湍动能方程(κ方程)

(6)

湍动能耗散方程(ε方程)

(7)

式中:ρ为流体密度,kg/m3;u为速度,m/s;x为坐标值,m;P为压力,Pa;μeff为有效黏性系数,μeff=μ0+ρCμκ2/ε,其中Cμ为比例常数,μ0为流体黏性系数,单位为Pa·s;κ为湍动能,m2/s2;ε为湍动能耗散率;σ为雷诺应力;Gκ为由平均速度梯度产生的湍动能,m2/s2;C1和C2为模型常数。

示踪剂在中间包内的流动可表示为:

(8)

式中:c表示示踪剂浓度;Deff为湍流有效扩散系数,可由经验公式Deff=μeff/ρ求解。

1.2.3 边界条件

(2) 固体壁面采用无滑移边界条件,靠近壁面处的边界层内,采用Scalable壁面函数模型进行处理;上表面对液相是滑移边界,对气相则是脱气边界,气泡到达上表面后自然逸出。

(3) 钢液的出口处认为钢液自由流出,相对静压力为零(参考压力为标准大气压)。

(4) 根据水模型试验结果及原型与模型的相互转换关系,得到实际中间包内氩气泡直径约为1~3 mm,模拟计算时取气泡直径为2 mm。

1.2.4 求解方法及模拟方案

采用CFD软件中的SIMPLE算法求解各方程。当得到稳定的流场后,在中间包入口处加入一定量的示踪剂求解瞬态对流扩散方程,得到示踪剂在中间包内的浓度分布及RTD曲线。

本研究中,首先将水模型试验结果与同等条件下的数值模拟结果进行对比,以验证该数学模型的准确性。然后,在其他参数不变的情况下,根据表2所示的方案进行数值模拟,研究不同控流装置布置方式(包括不同透气砖位置及用透气砖分别代替挡坝和挡墙的情况)下,吹氩量对中间包内钢液流动行为及平均停留时间的影响。中间包内透气砖位置的示意图如图2所示,图中透气砖上方的数字表示其距塞棒的距离。

表2 数值模拟方案

图2 中间包内透气砖位置示意图

Fig.2Schematicdiagramofthepositionofpermeablebrick

2 数值模拟的验证

吹气量为4 L/min时,中间包水模型内不同时刻模拟钢液的流动状态如图3所示,从染色液体从挡墙下端流出时开始计时。由图3可见,由于中间包底吹氩的作用,气幕左侧的小部分模拟钢液随着气泡快速上升,到达中间包表面后向左侧回流,即气幕左侧存在向长水口方向的表面层流,构成了一个小的回旋区。大部分模拟钢液则在气泡的抬升作用下,一边往上移动,一边穿透气泡墙到达气幕右侧形成中间包内表面流,随后模拟钢液向下迁移,一部分从浸入式水口离开中间包,一部分则因气泡的抬升作用与气幕左侧流过来的液体混合,在塞棒左侧构成一个回旋区。

(a) 0 s (b) 10 s

(c) 20 s (d) 30 s

(e) 40 s (f) 50 s

图3不同时刻下中间包水模型内模拟钢液的流场

Fig.3Flowfieldsofsimulatedmoltensteelintundishatdifferentmoments

在相同条件下进行数值模拟计算,得到中间包内钢液速度矢量分布图如图4所示。由图4可见,中间包内钢液在上浮气泡的抬升作用下向上迁移,主要流股在透气砖右上方形成表层流,然后在塞棒右侧下降,大部分流股从浸入式水口处流出,小部分流股则在塞棒左侧和透气砖之间形成一个环流。对比图3和图4可知,数值模拟得到的中间包内钢液流动状态与水模型试验结果基本相同。

图4吹氩量为20.84L/min时中间包内钢液的速度矢量分布

Fig.4Velocityvectordistributionofmoltensteelintundishattheargonblowingrateof20.84L/min

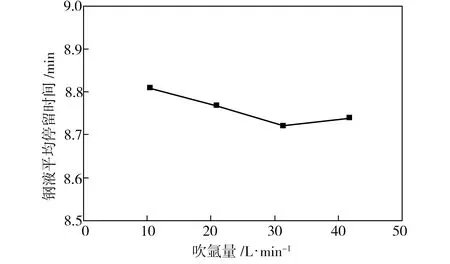

不同吹气量下,中间包水模型试验和数值模拟计算所得中间包内钢液的平均停留时间如图5所示。由图5可知,保持其他条件下变,物理模拟和数值模拟所得吹氩量对中间包内钢液平均停留时间的影响规律相近,不同的吹气量下两者计算误差在1.17%~2.11%范围内。

图5吹氩量与钢液平均停留时间的关系

Fig.5Relationshipbetweenargonblowingrateandaverageresidencetimeofmoltensteel

综合上述分析可知,本文采用的数值模拟方法是有效且准确的。

3 结果与分析

3.1 不同透气砖位置的情况

根据1#~6#数值模拟方案,计算得到不同吹氩量及透气砖位置下中间包内钢液的平均停留时间如图6所示。

图6不同吹氩量下钢液平均停留时间与透气砖位置的关系

Fig.6Relationshipbetweenaverageresidencetimeandpermeablebrickpositionatdifferentargonblowingrates

由图6可知,在不同吹氩量下,当透气砖距塞棒的距离为570~885 mm时(即透气砖相对于挡坝更靠近浇注区),随着其距塞棒距离的增加,钢液在中间包内平均停留时间逐渐减少,这是由于在挡墙、挡坝、底吹氩形成上升气泡流股的综合作用下,中间包内钢液更容易形成上升流股,延长其平均停留时间。但当挡坝与透气砖距离相近且透气砖更靠近浇注区时,气泡流股有可能破坏挡坝形成的上升流股的形态,使钢液在中间包内的平均停留时间减少,此时钢液纯净度提高更多依靠的是上升气泡黏附夹杂物的作用。当透气砖位于距塞棒1310 mm处时,挡墙、挡坝综合作用形成的上升流股起主导作用,增大吹氩量可改善上升流股形态,从而延长钢液在中间包内的停留时间;透气砖位于距塞棒1760 mm处时,增加吹氩量明显延长了钢液在中间包内的停留时间,这是因为上升气泡流和挡墙的综合作用使得挡墙左侧的上升环流增强;当透气砖位于距塞棒2120 mm处时,中间包内钢液平均停留时间减少,原因是该区域靠近钢液注入的湍流区,气泡上升流股作用不大,对中间包内钢液的平稳流动较为不利。

总体来看,吹氩量为31.26 L/min时,钢液在中间包内的平均停留时间最长,这是因为中间包内气泡数量会随着吹氩量的增大而增加,气泡提升流股作用明显增强,但当吹气量进一步增大时(如吹氩量为41.68 L/min),中间包内会形成大的氩气泡,反而会减弱对钢液的抬升作用,同时大气泡还会增加气泡到达中间包液面的上浮速度,导致液面出现翻腾,甚至造成钢液卷渣。

本文研究条件下,综合采用挡墙、挡坝、透气砖的控流装置时,最佳的透气砖位置是距塞棒570 mm处,当氩气流量为31.26 L/min时,钢液的平均停留时间为8.74 min。

3.2 用透气砖代替挡坝时的情况

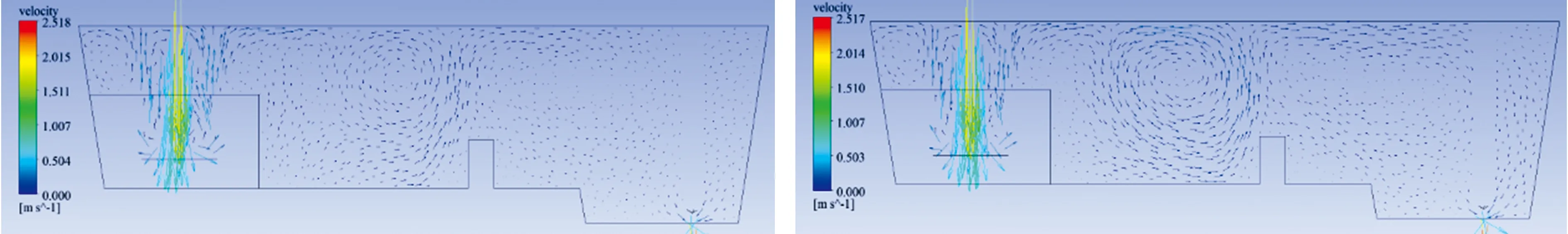

采用7#数值模拟方案,即保持挡墙位置不变而在原挡坝处设置透气砖,计算得到中间包内钢液的速度矢量分布图如图7所示,钢液的平均停留时间如图8所示。

由图7可见,在不采用挡坝而利用挡墙和透气砖配合时,吹入的氩气泡以一定速度上浮,在中间包内形成气幕挡墙,带动了钢液向上流动,在气幕两侧分别形成两个方向相反的回流区,增加了此区域内钢液的混合,有利于夹杂物间的碰撞长大。当吹氩量为10.42 L/min时,在中间包浇注区形成典型的上升流股,两侧回流区不明显;随吹氩量进一步的增大,气幕两侧环流逐渐增强,钢液在该区域停留时间延长,相应地减少了中间包内的有效容积,使得中间包内钢液的平均停留时间有所减少。

(a) 10.42 L/min (b) 20.84 L/min

(c) 31.26 L/min (d) 41.68 L/min

图7用透气砖代替挡坝时吹氩量对中间包内钢液流动的影响

Fig.7Effectofargonblowingrateonfluidflowintundishbyreplacingdamwithpermeablebrick

图8用透气砖代替挡坝时吹氩量对中间包内钢液平均停留时间的影响

Fig.8Effectofargonblowingrateonaverageresidencetimeofmoltensteelintundishbyreplacingdamwithpermeablebrick

结合图7和图8来看,在原挡坝位置设置透气砖时,气幕挡墙可以起到抬升钢液流股的作用,吹氩量为10.42 L/min时,中间包内钢液平均停留时间为8.81 min,但水模型试验结果表明,该吹气量下中间包内还不能形成足够稳定的气幕挡墙。相比较而言,吹氩量为20.84 L/min时,气幕稳定性较好,中间包内钢液平均停留时间最长为8.77 min,这比设置挡墙、挡坝和透气砖的最佳工艺参数下的钢液平均停留时间略长,主要是因为在透气砖上方和挡墙间形成了较强的环流。事实上,当设置挡墙、挡坝和透气砖时,挡坝和气幕两次抬升作用形成的表层流以及气泡黏附综合作用,对夹杂物的去除效果更好。

3.3 用透气砖代替挡墙时的情况

采用8#数值模拟方案,即保持挡坝位置不变而在原挡墙处设置透气砖,计算得到中间包内钢液的速度矢量分布图如图9所示,钢液的平均停留时间如图10所示。

由图9可见,利用透气砖吹氩和挡坝组合可起到优化中间包内钢液流场的作用。由图10可知,随着吹氩量由10.42L/min增至41.68L/min,钢液在中间包内的平均停留时间由8.99 min逐渐减少至8.70 min。这是由于吹氩量越大,气幕两侧的环流越强,回流区域变大,涡心位置更靠近钢液表面,中间包表面钢液流速增加,这虽然有利于夹杂物的碰撞上浮,但容易造成卷渣;在挡坝右侧的浇注区域,由于受到气泡上浮作用的带动,钢液流动随着吹氩量的增大而更为活跃,形成回流区域的涡心位置右移靠近塞棒,使钢液更快地从出水口流出,同时气幕左侧的环流区域降低了中间包的有效容积,这使得钢液在中间包内的停留时间变短。

(a) 10.42 L/min (b) 20.84 L/min

(c) 31.26 L/min (d) 41.68 L/min

图9用透气砖代替挡墙时吹氩量对中间包内钢液流动的影响

Fig.9Effectofargonblowingrateonfluidflowintundishbyreplacingweirwithpermeablebrick

图10用透气砖代替挡墙时吹氩量对钢液平均停留时间的影响

Fig.10Effectofargonblowingrateonaverageresidencetimeofmoltensteelintundishbyreplacingweirwithpermeablebrick

对比透气砖代替挡墙和挡坝的两种控流装置可知,虽然在挡墙位置处设置透气砖时,钢液在中间包内的平均停留时间相对较长,但挡墙起到了分隔钢水注入区和浇注区的作用。由于注入区的钢水处于湍流状态,若未设置挡墙,则容易导致中间包内注入区钢液表面的保护渣处于紊乱状态,有可能造成钢液卷渣。因此,保留挡墙并在挡坝位置处设置透气砖更有利于提高钢液纯净度。

4 结论

(1)与水模型试验结果对比可知,利用本文建立的数学模型对中间包底吹氩过程进行数值模拟是可行且准确的。

(2)在中间包内设置挡墙、挡坝、透气砖时,最佳的透气砖位置是距塞棒570 mm,氩气流量为31.26 L/min,钢液平均停留时间为8.74 min。

(3)中间包内采用透气砖来代替挡坝、挡墙均有利于延长中间包内钢液的平均停留时间,且随着吹氩量增大,钢液平均停留时间有所减小。

(4)采用挡墙和透气砖的组合且不设置挡坝时,有利于提高钢液纯净度,较优的吹氩气量为20.84 L/min,此时中间包内钢液平均停留时间为8.77 min。

[1] Jha P K, Rao P S, Dewan A. Effect of height and position of dams on inclusion removal in a six strand tundish[J].ISIJ International, 2008, 48(2): 154-160.

[2] 李光强,付勇,陈先红,等. 两流中间包流场的物理模拟与结构优化[J]. 重庆大学学报,2015,38(2):64-71.

[3] 张邦文,邓康,雷作胜,等. 连铸中间包中夹杂物聚合与去除的数学模型[J]. 金属学报,2004,40(6):623-628.

[4] 张美杰,汪厚值,顾华志,等. 中间包底吹氩行为的数值模拟[J]. 钢铁研究学报,2007,19(2):16-19.

[5] Cwudziński A. Numerical simulation of liquid steel flow and behavior of non-metallic inclusions in one-strand slab tundish with subflux turbulence controller and gas permeable barrier[J]. Ironmaking and Steelmaking, 2010, 37(3):169-180.

[6] Zhang L F, Taniguchi S. Fundamentals of inclusion removal from liquid steel by bubble flotation[J]. International Materials Reviews, 2000, 45(2): 59-82.

[7] Chen D F, Xie X, Long M J, et al. Hydraulics and mathematics simulation on the weir and gas curtain in tundish of ultrathick slab continuous casting[J]. Metallurgical and Materials Transactions B, 2014, 45(2): 392-398.

[8] 郑玉,张国栋,陈英,等. 单流中间包气幕挡墙物理模拟研究[J]. 耐火与石灰,2013,38(5):11-13.

[9] 崔衡,唐德池,包燕平. 中间包底吹氩水模型实验及冶金效果[J]. 钢铁钒钛,2010,31(1):36-39.

[10] Wang J, Zhu M Y, Zhou H B, et al. Fluid flow and interfacial phenomenon of slag and metal in continuous casting tundish with argon blowing[J]. Journal of Iron and Steel Research: International, 2008, 15(4): 26-31.

[11] 刘淑培,周艾琳,张捷宇,等. 单流中间包底吹氩气去除夹杂物的数值模拟研究[J]. 上海金属,2017,39(2):59-63.

[12] 王海奇,包燕平,唐德池. 中间包内吹气与卷渣行为的水模拟研究[J]. 钢铁钒钛,2010,31(2):49-52.

[13] 李洋,程常桂,张丰,等. 连铸板坯中间包内控流装置优化的水模型研究[J]. 铸造技术,2017,38(5):1075-1080.

[14] Méndez C G, Nigro N, Cardona A. Drag and non-drag force influences in numerical simulations of metallurgical ladles[J]. Journal of Materials Processing Technology, 2005, 160(3): 296-305.

[15] 李东辉,李宝宽,赫冀成. 中间包底部吹气过程去除夹杂物效果的模拟研究[J]. 金属学报,2000,36(4):411-416.