两种轴承仿真方式对风机主机架计算的影响

2018-01-19陈明

陈 明

(华锐风电科技(集团)股份有限公司,北京 100086)

0 前言

能源的供给无疑是人类本世纪面临的最大挑战之一,而风能是一种清洁的可再生能源,全球风资源丰富,其中我国风电技术可开发量约5 500 GW。随着我国对环境保护、能源短缺等问题的日益关注,尤其是全国雾霾问题的越来越突出,风电行业受到国家越来越多的关注和政策支持。对于大型机组,其质量的可靠性与成本的最低化显得尤为重要,这也对风机部件的有限元计算提出了更高要求[1]。

主机架是风力发电机组中最关键和承载最复杂的部件之一,其良好的设计、可靠的质量和优越的性能是保证风电机组正常稳定运行的关键因素,是风力发电机组结构设计的重点和难点。对类似的复杂结构部件,有限元法越来越多地应用于风机部件强度分析中[2]。风电机组中的大部件损坏,很多部件都是与主机架连接的部件,如齿轮箱箱体、主轴承、力矩臂等,而这些部件的损伤,也是和主机架的安全性稳定性所相辅相成的,这也更说明了主机架安全稳定的重要性。

1 轴承对主机架计算分析的影响

风电机组的主轴,其功能是将扭矩载荷传递给齿轮箱以及发电机,将其他载荷传递给支撑结构主机架[3]。在实际风机故障中,主轴承损坏主要为滚子破损或保持架损坏,而对于主轴承损坏严重的情形下,主机架轴承安装位置都不可避免的造成一定程度的损伤,甚至于需要重新返厂维修整机。在设计和选用轴承的过程中,需要对轴承的性能和寿命进行分析,以便及时改进设计,合理选型,提高风力发电机组的可靠性,避免失效,降低成本。

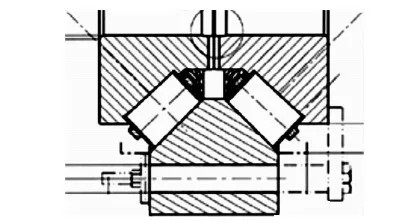

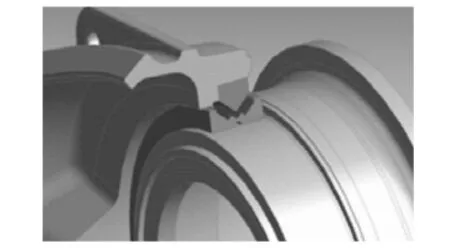

本文讨论的轴承结构主要是双排滚子轴承支撑结构。主轴承的结构形式以及与主机架的安装配合形式如图1所示。轴承为内外两环,内部滚子为带锥度的近圆柱体,内外两环之间设有保持架结构,主要为了保持滚子能均匀匀速滚动。图2 为主轴承3D结构示意图。

图1 主轴承结构图

图2 主轴承3D结构图

2 主机架结构强度分析

本文采用三维有限元计算方法,按主机架的实际几何特征建立模型。以便计算所得的结果能较好反映实际问题,并能更详细和准确地反映真实应力的分布,得到不同位置的应力,从而为主机架的强度校核及改进主机架结构设计提供依据。

主机架材料一般是球墨铸铁,铸造结构。采用三维软件建立主机架的CAD模型,并在ANSYS模块中进行有限元计算。使用的载荷是轮毂中心固定坐标系载荷,主机架有限元计算模型有必要对连接过渡段和主机架的主轴承进行建模。而在建模计算过程中分析发现,轴承建模方式的不同对主机架的应力计算结果有较大的影响,不同的工况相差5%至15%不等。

图3中为了更好的展示三者连接的结构形式,主机架和主轴承都被隐藏了一半。轴承被简化成仅有内外圈,轴承内的滚子使用ansys软件的link180单元进行模拟,由于轴承滚子在轴承内始终处于受压状态而不承受任何的拉力,所以单元承载属性被定义为只受压不受拉的状态。

图3 主轴承结构简化结构

3 双列圆锥滚子轴承的不同模拟方法影响分析

在有限元计算中,圆锥滚子轴承的模拟通常采用简化滚子的方式,即保持轴承内圈的构造,将滚子用几根受压不受拉的杆单元替代,同时轴承内外圈采用 solid187 单元,简化模拟出了轴承只传递压力的特点。目前,国内外风电厂家基本使用的这种建模方式建立轴承模型用于主机架的强度计算分析。

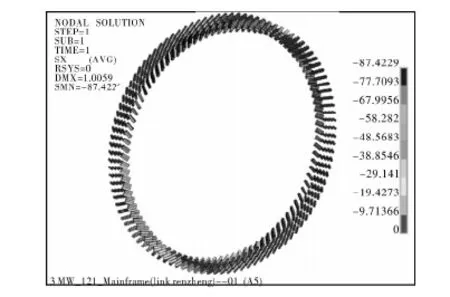

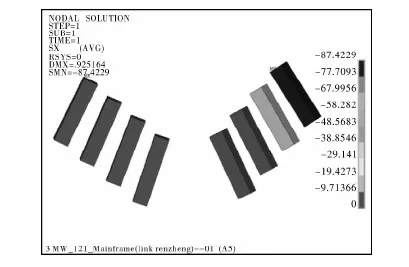

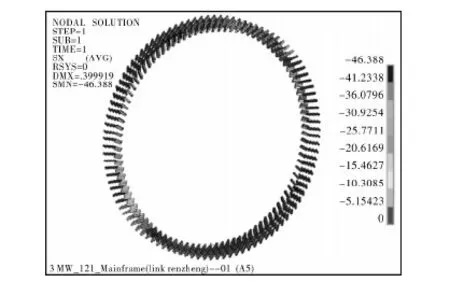

对模型加载弯矩载荷,并提取出模拟轴承滚子的link180杆单元的受力状态云图,如图5和图6所示。

图5 杆单元受压状态云图

图6 受力最大的杆单元应力云图

由图5可以看出,双排轴承受到弯矩作用时,每排轴承不是所有的滚子都受力且受到较大压力的滚子数量只有约十几个左右受力较大(本计算每排共有滚子104个)。同时可以看出,双排滚子的受力区域是相互对应的,及内圈上半部分主要受力时,外圈下半部分主要受力,左右方向亦是如此。由图6可以看出,用四个杆单元模拟的轴承滚子,只有最边缘的第一和第二根杆单元受压力,并且第一根杆单元承受了60%以上的载荷。依据轴承厂家对主轴承的滚子进行模拟计算,计算结果认为滚子在10 GPa以下的弯矩载荷作用下,轴承滚子表面的受力应该是基本均匀的,即四根杆单元所受的压力相差百分比应该不大。而且轴承滚子安装时会有较大的预紧力,能到几百千牛,滚子与内外圈的接触压强能为1 500~2 000 MPa。所以,轴承在受到较大的弯矩状态下,滚子与内外圈之间应该保持紧压状态,不会脱开。

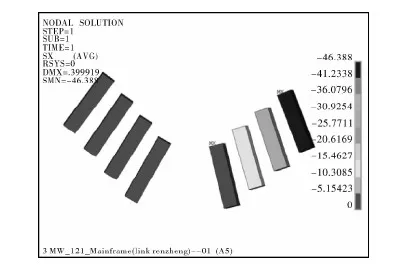

结合国内外的计算方法和轴承滚子的实际接触情况,本文把计算模型进行了改进,将模拟轴承滚子的四个杆单元的两端节点进行了自由度耦合,即每四个节点进行一次耦合,以便使模拟轴承滚子的表面的四个节点之间建立起联系。在风电行业的轴承计算中,这种轴承滚子模拟方法尚属首次。计算结果如图8和图9所示。

图7 杆单元受压状态云图

图8 受力最大的杆单元应力云图

对比图5和图7可以看出,图7中有更多的杆单元受到了压力。而从图8可以看出,受力最大的外侧杆单元所受的压力已经减少了一半左右,原来不受力的第三根杆单元也承受了10~15 MPa的压力。改进后的模型,轴承滚子的受力范围在轴承的轴向和周向都有增加。虽然依然是最外侧的杆单元受力较大,但是整体看来,轴承滚子的受力情况趋于更均匀化了。轴承厂家在对轴承进行计算时,滚子表面的受力情况是按照均匀分布是计算的,这种方法的计算也更贴合轴承厂家的计算结果。

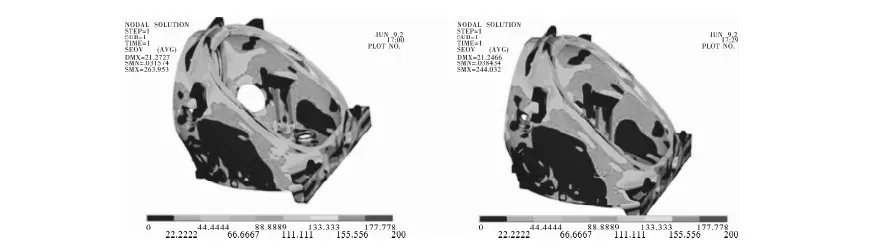

4 不同轴承模拟方法对主机架计算的影响

图9为两种不同轴承模拟方法的主机架计算应力结果。由图9可以看出,两个应力结果存在明显的区别,使用没有联系的杆单元计算出来的主机架应力值要大于使用有联系的杆单元的计算结果。出现这种情况的主要原因是:由于主机架前端轴承安装位置的整体刚度存在着巨大的差别,同时载荷在向主机架后端传导时的作用方式也存在差别。后者的作用方式,是在主机架前端圆环面端建立了相互联系,向后端传导载荷时也更均布一些,所以应力分布也更均匀一些。

图9 不同轴承模拟方法的主机架计算应力结果

5 结束语

(1)主机架是风电机组的重要部件,必须保证主机架设计的结构强度和疲劳强度的安全,而计算结果可靠度与轴承建模密切相关。

(2)对双排滚子轴承进行模拟时,使用link180受压不受拉的杆单元模拟轴承滚子是可靠的,但是杆单元之间应建立联系,以便更真实的模拟滚子表面均匀受力的情况。

(3)使用没有联系的杆单元模拟轴承滚子,主机架的计算结果会造成部分失真,影响对主机架强度的判断。

(4)使用该计算模拟方法,可以真实模拟主机架的受力情况,从而减轻主机架重量约20%,可以节约风机的生产成本,提高风机的竞争力。

(5)风电作为清洁能源,生产过程却对环境产生污染,优化风机结构能使得风电行业更好的节约资源,更好的保护环境,对整个风电行业的发展也有积极的引领作用。

[1] 路素银,李曼,王广庆,等. 风力发电机组主机架的有限元静强度分析[J]. 现代机械,2012,(01):49-50.

[2] 张静,万保库. 调心滚子轴承在有限元计算中的几种模拟方法[J]. 风能,2015,(10):86-88.

[3] 戴广超,潘文豪,张俊. 兆瓦级风机主机架强度分析及优化[J]. CAD/CAM与制造业信息化,2009,(10):64-66.

[4] 孙红梅,韩雪,张明. 风电机组主机架结构优化研究[J]. 风能,2015,(06):64-67.

[5] 刘丽敏,刘丰.大型模锻压机主机架结构有限元分析[J].锻压装备与制造技术,2012,47(05):26-28.

[6] 关贞珍,郑海起,王彦刚,杨杰.滚动轴承局部损伤故障动力学建模及仿真[J].振动.测试与诊断,2012,32(06):950-955.

[7] 崔波.基于有限元的滚动轴承动态仿真方法研究[D].太原理工大学,2010.

[8] 高学海,郭晓静,王华,洪荣晶.双排圆锥滚子风电机组主轴承的接触载荷分布分析[J].风能,2014,(01):74-78.

[9] 曹宏瑞,李亚敏,成玮,等.局部损伤滚动轴承建模与转子系统振动仿真[J].振动测试与诊断,2014,34(03):549-552+595.

[10] 顾金芳.圆锥滚子轴承动力学仿真分析[D].河南科技大学,2013.

[11] 毛旭宁.风力发电机变桨轴承的数值仿真研究[D].河南科技大学,2012.

[12] 常慧英.风力发电机组主机架结构分析[D].重庆大学,2010.

[13] 何章涛.MW级风力发电机组主机架系统结构分析及优化设计[D].重庆大学,2011.

[14] 何玉林,韩德海,刘桦,等.风力发电机主轴的非线性接触有限元分析[J].现代制造工程,2009,(06):61-64.

[15] 杜静,周宏丽,何章涛,等.风力发电机主轴结构强度分析[J].现代科学仪器,2011,(05):68-72.

[16] 吕杏梅,凡增辉,王磊.兆瓦级风力发电机组主轴的强度分析[J].机械传动,2013,37(02):90-93.