涡轮冲压组合发动机供水泵设计与试验

2018-01-16柏文峰

柏文峰,李 昆

(中国航发控制系统研究所,江苏无锡214063)

1 引言

新世纪以来,空间低成本投送、对超远程目标的快速打击及全球范围的高速运输等,都使得对远程和高超声速的空天飞行器的需求日益增加。高超声速空天飞行器的发展面临一系列技术挑战,其中动力是决定性因素之一。相比于其他动力,涡轮冲压组合(TBCC)发动机更符合高超声速空天飞行器对动力的需求[1]。世界各航空强国对此开展了大量研究,如美国的TBCC/RTA计划[2-3]、德国的Sanger计划[4]、日本的HYPR计划[5]等。但从目前发展情况看,TBCC发动机无论是采用串联还是并联形式,均存在高速涡轮发动机、宽马赫数工作范围冲压发动机以及综合热防护与热管理等技术难题。考虑到现有技术基础,采用射流预冷系统基于涡轮风扇发动机开展空天动力研究,对原涡轮发动机继承性强,改动量小,尤其适于发掘现有型号的潜力,满足国内空天飞行器对动力的迫切需要[6]。

作为TBCC发动机重要系统之一的射流预冷系统,其高压力、大流量离心式供水泵的设计是关键。供水泵的主要功能是在射流预冷系统工作时,通过涡轮发动机所提供的燃油控制打开进口活门,提供一定流量与压力的水;射流预冷系统不工作时,进口活门关闭,另提供自循环冷却的水。由于离心泵具有尺寸小、抗气蚀以及污染能力强等优点[7],被广泛用于航空以及民用液压产品中。在航空发动机燃油系统中,离心泵常作为增压泵使用,但增压值一般不超过1.0 MPa。因此,现有的航空产品无法满足大流量、高压力供水泵需求,而这类离心泵设计方法目前国内鲜有研究。同时,依据传统离心泵设计方法,需经历理论计算[8-9]、模型、样件、试验、修模再到样件的循环设计过程,迭代周期长,成本较高。随着现代设计手段的提高,特别是CFD技术[10-11]的成熟,根据CFD流场仿真结果修正模型,再进行试验,可大大缩短设计迭代的时间。本文以传统的理论计算为基础,借助CFD仿真手段设计了供水泵,其结构为非接触离心式供水泵,可以在任意流量下工作,且没有回水循环,可控制介质温度升高过快。供水泵的试验结果与仿真结果对比证明,设计的供水泵满足设计要求,为涡轮冲压组合发动机的研制打下了基础。

2 供水泵关键参数设计

一般而言,射流预冷系统工作时,供水泵流量达18 000 L/h,出口压力达5 MPa以上;而不工作时,流量又接近0。长时间旋转但不供水的工况,会产生大量功耗损失导致温度升高。因此,需设计一组引射器,从叶轮背部引水经引射器回水箱进行冷却;同时在蜗壳表面设计一圈冷却流道,达到充分散热的效果。此外,供水泵工作涉及到水、控制用燃油等介质,为满足耐腐蚀要求,供水泵蜗壳选用铝镁合金,表面硬质阳极化处理,叶轮和扩散管采用钛合金材料;为满足介质间的动密封要求,选择格兰圈与石墨环机械密封形式。

2.1 设计性能要求

供水泵的主要性能指标:泵进口压力0.4~0.5 MPa;泵输出流量为18 000 L/h时出口压力不小于5.4 MPa,泵输出流量为0时出口压力不大于6.0 MPa;泵的最高转速为22 000 r/min,最大传动功率不大于80 kW,工作环境最高温度为165℃。

2.2 性能参数设计

(1)设计点

供水泵的设计点为:进出口压差Δp=5 MPa,输出流量Q=18 000 L/h,额定转速n=22 000 r/min。

(2)扬程

式中:ρ为水的密度,g为重力加速度。

(3)比转速

根据离心泵比转速,可估算泵的总效率η=0.57。

(4)输入扭矩

2.3 叶轮设计

(1)轮毂半径

式中:[τ]为许用剪切应力。考虑安全余量,取D=33 mm。

(2)进口直径

式中:D0为进口当量直径,按照进口流速推荐值取44 mm。

(3)出口直径

离心泵出口圆周速度[8]:

式中:vm2为出口轴面速度;β2为叶片出口角度,取14°;H∞表示无限叶片数的扬程。

离心泵出口直径:

(4)叶轮宽度

式中:kb为叶轮出口宽度系数。

(5)叶片数

式中:β1为叶片进口角度,取21°。

2.4 蜗壳设计

(1)基圆直径

式中:kD3为基圆直径系数,取1.09。

(2)进口宽度

式中:a为叶轮盖板厚度;c为常数,一般为0.002~0.008 m,取0.004 m。(3)断面面积

式中:v3表示蜗壳中液流速度。

2.5 扩散管设计

扩散管的作用是以最小的损失将叶轮出口的一部分动能变成压力能,使流入压出管路的水流速满足要求。为此,扩散管的扩散角不能过大,否则水力损失会增加。扩散角一般为8°~12°,取10°。

3 建模与仿真

3.1 模型处理

使用UG软件绘制供水泵过流部件结构三维模型(图1),并抽取充满水介质的内部流道三维模型(图 2)。

3.2 网格划分及边界条件

使用流场仿真软件PumpLinx将供水泵模型切分成不同功能块,通用功能块可根据结构相似自动优化网格。供水泵属于离心式叶片泵,主要包括进口区、出口区和增压区三个功能块。不同功能块之间重叠的部分建立交互面,交互面上的流体特性相同。利用PumpLinx对供水泵的三个功能区分别进行网格划分,如图3所示。网格大部分为六面体网格,增压区网格密度约为进出口区的2倍。

对于离心式泵,边界条件一般设置进口压力和出口流量,仿真得到出口压力。此处进口压力设置为 0.4 MPa,出口流量分别为 1 000、3 000、6 000、16 000、18 000 L/h。

3.3 收敛性准则

采用PumpLinx进行流场仿真。其中,稳态仿真用来判断供水泵仿真的收敛性及其流量压力特性,瞬态仿真得到供水泵流场随时间变化的过程。对于瞬态仿真,每个仿真步均应达到收敛标准。用稳态仿真结果作为初始条件,可大大提高瞬态仿真的收敛性。PumpLinx使用相对残差作为收敛标准,对于供水泵相对残差值一般设置为0.1。

3.4 仿真结果

通过仿真得到供水泵设计点的压力分布,见图4。可看出,介质经过叶轮作用压力能增大,在出口扩散管端进一步将速度能转化为压力能,从而使供水泵出口压力持续增高。

图5为PumpLinx仿真单时间步残差曲线。仿真误差随着迭代步数的增加而逐步降低,经过8步仿真迭代计算,各性能参数仿真的相对误差均达到0.1以下,仿真过程收敛性较好。

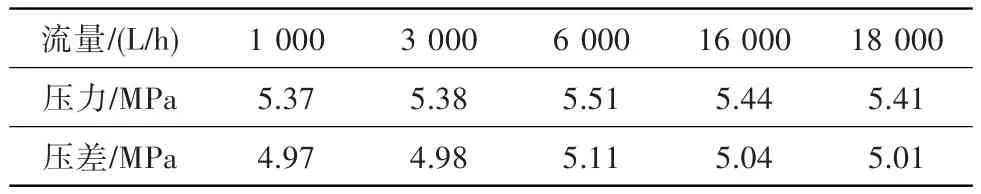

仿真得到供水泵出口压力随时间的变化曲线,见图6。可见,供水泵初始转动时出口压力波动较大,之后逐渐趋于稳定。压力脉动频率约为1 800 Hz,与根据供水泵转速及叶轮叶片数计算的理论脉动频率1 833 Hz基本一致。供水泵额定转速时,仿真得到各流量点的出口压力值,结果见表1。

表1 压力-流量特性仿真结果Table 1 Simulation results of pressure and flow characteristic

4 试验验证

图7示出了供水泵性能试验原理图。水箱里的水经过低压泵增压进入供水泵进口,然后从出口引出,经过压力调节阀回到水箱中。在供水泵进、出口处分别设置压力计1与压力计2实时测量进口和出口压力,在出口处设置流量计1实时测量出口流量。滑油箱中的滑油经过滑油泵进入供水泵传动系统以润滑和冷却轴承。

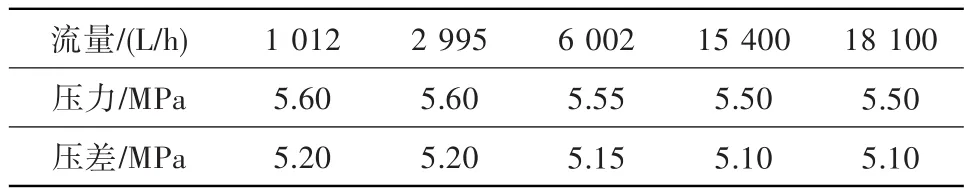

通过试验器调节低压泵转速,给定供水泵进口压力为0.4 MPa。测试了额定转速下不同流量对应的供水泵出口压力。表2为压力-流量特性试验结果。

表2 压力-流量特性试验结果Table 2 Test results of pressure and flow characteristic

图8给出了额定转速时流量分别为1 000、31 000、61 000、161 000、181 000 L/h下的进出口压差值对比。由图可知,5个流量点下仿真得到的进出口压差平均值为5.02 MPa,试验得到的进出口压差平均值为5.15 MPa,二者误差较小,为2.6%,可见仿真可信性较高。

对于离心泵,其扬程与流量的理论关系为:

供水泵额定转速下,根据下式,流量18 000 L/h与流量0对应的扬程差为92 m。

根据扬程计算对应的压差值为0.92 MPa。考虑到非设计点下供水泵水力损失较大,小流量情况下出口压力相比理论值小得多,因此两流量点之间的实际压差相比理论计算值更小——试验得到供水泵在工作流量范围内进出口压差仅为0.10 MPa。

5 结论

通过理论计算、建模仿真和试验验证表明,所设计的供水泵在泵输出流量为18 000 L/h时出口压力不小于5.4 MPa,达到了TBCC发动机对供水泵的设计要求,实现了预期目标。仿真结果与试验数据误差仅2.6%,具有较高的置信度。此外,对于离心式泵类产品常见的气蚀等流场现象,随着CFD技术的发展,后期可以利用流场仿真等方法做进一步研究。

[1]刘增文,王占学,蔡元虎,等.涡轮基组合循环发动机/飞行器一体化数值模拟[J].机械设计与制造,2011(6):203—204.

[2]Lee J H,Winslow R,Buehrle R J.The GE-NASA RTA hy⁃perburner design and development[R].NASA TM-2005-213803,2005.

[3]Shaw R J,Peddie C L.Overview of the turbine based com⁃bined cycle(TBCC)Program[R].NASA CP-2003-212458/VOL1,2003.

[4]Hendrink P,Saint-MardM.ACES sanger-type T.S.T.O.family with common first stage[R].AIAA-1998-3229,1998.

[5]Makoto O,kazuo M,Kazuhiko I.Engineering research for super/hyper-sonic transport propulsion system (HYPR)[R].ISABE 99-7004,1999.

[6]刘月玲,张 超.射流预冷试验温度和湿度测试研究[J].测控技术,2015,34(S0):517—519.

[7]顾 民,曾俊英,梁万云,等.航空动力控制装置控制(元件部分)[M].北京:国防工业出版社,1984.

[8]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.

[9]洛马金A A.离心泵与轴流泵[M].北京:机械工业出版社,1978.

[10]邵春雷,顾伯勤,陈 晔.离心泵内部非定常压力场的数值研究[J].农业工程学报,2009,25(1):75—79.

[11]韩占忠,王 敬,兰小平,等.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.