西部某油田用不锈钢管束失效原因分析

2018-01-11,,,,

,,,,

(中国石油塔里木油田公司 新疆 库尔勒 841000)

·失效分析与预防·

西部某油田用不锈钢管束失效原因分析

孟波,常泽亮,李先明,毛学强,燕自峰

(中国石油塔里木油田公司 新疆 库尔勒 841000)

为探明西部某油田冷却器用316L不锈钢管束腐蚀穿孔原因,采用一系列理化性能试验分析及高温高压腐蚀模拟试验,并结合现场实际工况,进行综合研究分析。研究表明:该油田管束输送原料气中高含腐蚀性介质,同时原料气对管束内壁冲刷严重。在腐蚀性介质与流体高速冲刷作用下,导致不锈钢钝化膜遭到破坏形成点蚀。多处点腐蚀扩展的结果形成了样品的局部腐蚀形貌并穿孔失效。

316L;腐蚀性介质;点蚀;失效

0 引 言

西部某油田高含CO2、Cl-和H2S等腐蚀性介质,油田工况条件复杂,环境苛刻,该油田设备装置防腐主要以碳钢+内涂层或不锈钢镍基合金两种方式进行。西部某油田用冷却器管束为316L奥氏体不锈钢,而奥氏体不锈钢坚韧、可延展,易加工焊接,应用广泛。可用于制造管材(压力管道)、热交换器的壳管、平板等。然而,在含有氯离子的介质中易于发生局部腐蚀或点蚀,可导致腐蚀坑或穿孔,在应力作用下也可发生断裂[1]。奥氏体不锈钢之所以耐腐蚀,是因为在母材表面能形成一层超薄的、粘性好的、半透明的氧化铬薄膜,这层保护膜成为钢和环境间的壁垒,能有效地钝化处于腐蚀介质中的金属表面。当环境有助于保持钝化时,奥氏体不锈钢的腐蚀速率极低,如果保护膜被破坏,奥氏体不锈钢也将受到腐蚀[2-4]。

本文就西部某油田冷却器管束腐蚀穿孔原因进行分析探讨,对失效管样进行了相应的理化性能检测和分析,并结合现场工况条件、该管束的制造和服役情况以失效原因进行了综合分析,并提出相关建议。

1 工况调研

中压气冷却器2013年6月投运,其运行压力为3.5 MPa,工作温度32~55℃,容积1.3 m3。管束直径为25.4 mm,其壁厚为2 mm,材质为S31603不锈钢。其内介质包括气相和液相,现场提供的原料气组成成分见表1。气相为湿天然气,还含有一定量的CO2、 H2S和O2,液相为含油污水。

表1 气相组分组成 mol%

2 试验分析

2.1 宏观形貌分析

进行分析的管束样品分为6段,按顺序编号标记如图1所示。其中1#~4#管束有不同程度的腐蚀,现场已将其剖开,1#、2#管段腐蚀程度较轻微,肉眼可见内壁具有细条状沟槽及划痕存在,3#、4#管段内壁可见腐蚀产物,4#管段内壁分布有较为密集的腐蚀坑。5#、6#管样基本未发生腐蚀,内表面还存在金属光泽,将其作为对比分析。

图1 管束宏观形貌

2.2 化学成分分析

为确定是否为管束材料的化学成分异常导致腐蚀泄漏,我们依据ASTM A751标准,采用ARL 4460直读光谱仪分别对三组样品进行了化学成分分析。三组样品分别从1#(腐蚀轻微)样品、4#(腐蚀严重)样品和6#(未腐蚀)样品上进行取样,检测结果见表2。由检测结果可知,该冷却器管束材料的化学成分与标准要求存在一定的偏差,其中Mo和Ni元素含量略低于GB/T 20878-2007标准对S31603不锈钢材质下限要求[5]。

表2 化学成分结果(质量分数) %

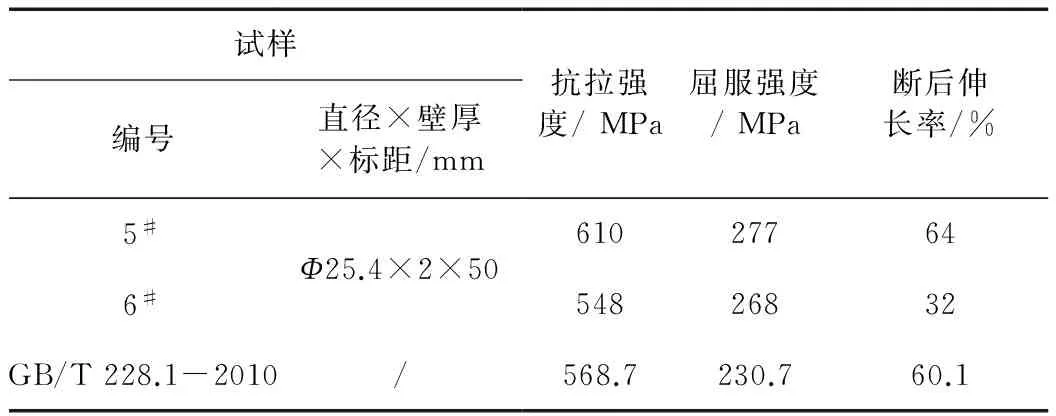

2.3 力学性能分析

依据ASTM A370-16标准,利用UTM5305型拉伸试验机对5#、6#管样进行整管拉伸试验,试验结果见表3,试样断后伸长率不均衡,试验结果仅供参考。

表3 拉伸试验结果

2.4 金相分析

采用线切割方法在1#管样(轻微腐蚀)上取横向试样,4#管样(严重腐蚀)上取横向试样,6#管样(未腐蚀)上取横向试样。依据GB/T 13298-1991、GB/T 10561-2005、GB/T 4340.1-2009标准,应用MeF3A金相显微镜,进行晶粒度、非金属夹杂物分析,分析及检测结果见表4,显微组织、非金属夹杂物形貌及裂纹组织如图2所示。由图表可知,不同横向管样晶粒度分别为9.0级、6.5级、7.0级,同时横向试样的金属组织(仅作为参考)也有明显差异,说明不同管样的金属组织存在较大差别。

表4 管束金相检测结果

注:纵向试样晶粒度检测结果仅供参考

图2 管束金相组织

2.5 微观分析

从该2#、4#管段上分别取试样,经醋酸纤维纸+丙酮试剂清洗后,采用TESCAN VEGA3 XMU扫描电子显微镜及其附带的能谱分析仪分别进行微观形貌观察和能谱分析。2#管段试样低倍形貌如图3所示,管样内壁两侧可见腐蚀产物附着,腐蚀程度较轻微。4#管段试样低倍形貌如图4所示,管样内壁两侧可见大量腐蚀产物,内壁中间部分存在一定量的腐蚀坑。

图3 2#管样低倍形貌

图4 4#管样低倍形貌

图5为2#管样内壁能谱分析结果,其主要元素为Fe、Cr、Ni不锈钢基体元素,还含有一定量的C、O、S元素,结合样品的服役环境,由这些元素推断,该管束可能发生由CO2、O2和H2S引起的点蚀或局部腐蚀。图6为4#管样能谱分析结果,其主要元素为Fe、Cr、Ni不锈钢基体元素,还含有一定量的C、O、S元素,表明该管束也可能同样发生了由CO2、O2和H2S引起的点蚀或局部腐蚀。

元素质量/%原子/%CK25.1449.97OK14.1521.12SiK0.290.25SK9.817.30CrK10.184.68FeK14.025.99NiK25.4210.34CuK0.980.37Totals100.00

(c)EDS元素分析结果;

图5 2#管样能谱分析结果

元素质量%原子%CK17.4940.53OK11.2719.61SiK0.150.15SK11.8710.30CrK12.946.92FeK23.0411.48NiK23.2311.01Totals100.00

(c)EDS元素分析结果

图6 4#管样能谱分析结果

2.6 模拟腐蚀试验

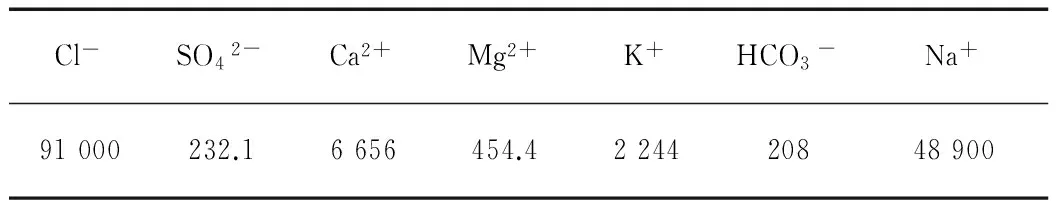

在高压釜内进行一组腐蚀试验,确定该管束材料在模拟工况下的腐蚀速率,其试验条件见表5。CO2及H2S分压由表2中CO2和H2S浓度计算得出,由于现场无法在管束内取水样,模拟溶液离子成分参考开采油田的地层水浓度,其离子组成见表6。利用去离子水、分析纯级别化学试剂(NaHCO3、Na2SO4、NaCl、CaCl2、KCl、MgCl2)配制。利用稀盐酸或氢氧化钠水溶液调节pH值。

表5 模拟试验条件

表6 模拟水溶液离子组成 mg·L-1

由于管束壁厚仅为2 mm,以50×10×2 mm规格进行腐蚀挂片取样,试片逐级打磨后,利用丙酮溶液及无水乙醇先后超声5 min,吹干,用滤纸包好,贮于干燥容器中。放置1 h后再测量尺寸和称重(精确至0.1 mg)。

试验结束后,取出试样,先用水冲洗,再用化学法清除表面腐蚀产物,之后依次用饱和氢氧化钠水溶液、去离子水、丙酮和无水乙醇超声清洗,吹干后称重。通过计算可知试样的腐蚀速率,其平均腐蚀速率为0.001 3 mm/a,见表7。试样去膜前宏观形貌如图7所示,去膜后宏观形貌如图8所示。对试样腐蚀形貌观察可知,试样腐蚀类型主要表现为均匀腐蚀。

表7 模拟试样腐蚀情况

图7 试样去膜前形貌

图8 试样去膜后形貌

3 失效原因分析

失效样品材料的化学成分、力学性能等基本理化性能基本符合标准要求,但部分指标处于标准下限并有所超标,力学性能也有所退化。发生腐蚀的部位其材料显微组织晶粒较未腐蚀部位粗大。

材料在几年的服役周期内,由于腐蚀环境的作用,发生了腐蚀。其腐蚀特征主要为严重的局部腐蚀,其原因应为不锈钢材料在含水、氯离子以及二氧化碳、硫化氢和氧等腐蚀介质中发生了点腐蚀。多处点腐蚀扩展的结果形成了样品的局部腐蚀形貌并穿孔。

不锈钢点腐蚀的特点、机理及规律,产生、发展的历程中最主要特点是:不锈钢在含氯离子的腐蚀环境中易因钝化膜破裂发生点蚀。点蚀的特征是:点蚀的形成具有几个阶段,包括孕育形核、发生及加速发展的过程。其中孕育期可能很短时间、也可能很长,一旦形核,腐蚀加速发展。分析现场管段有的还具有金属光泽、有的部位腐蚀严重,就是因为孕育期的原因,发生腐蚀的部位应当是由于材料、或者服役参数(比如材料的显微组织(发生腐蚀部位晶粒粗大)、温度、压力或流速、腐蚀介质等)较为恶劣而先形成了点蚀核而后加速腐蚀,随着时间的延长,其它部位也一定会发生类似的腐蚀。室内模拟的结果也说明,材料的均匀腐蚀轻微,腐蚀后仍具有金属光泽,但仔细观察表面局部地方已开始出现细小的点坑,如果实验时间足够长(可能需要数月甚至数年,现场发生第一次穿孔应在设备服役几年后。可以推断点蚀发生的时间并不长,一旦发生,加速发展,很快穿孔)这些点坑就是后续点蚀发生的形核部位。

综上所述,严格控制材料的制造质量,包括化学成分、显微组织以及材料的表面质量;或更换在此类环境中更加耐点腐蚀的材料。

4 结论及建议

1)该中压气冷却器管束化学成分不符合GB/T 20878-2007标准对316L不锈钢材质要求;力学性能不符合GB/T 228.1-2010标准对316L不锈钢材质要求。

2)该中压气冷却器管束中流体流速较快,对管壁造成冲刷,在含腐蚀介质条件下,最终导致穿孔失效。

3)建议加强产品质量控制并对原有材质进行升级。

[1] 崔志峰,韩一纯,庄力健,等.在Cl-环境下金属腐蚀行为和机理[J].石油化工腐蚀与防护,2011,28(4):1-5.

[2] 钱世钢,尤 刚.奥氏体不锈钢(1Cr18Ni9Ti)管材在含有氯离子介质中腐蚀的原因分析[J].贵州化工,2012,37(1):25-29.

[3] 王晓梅,刘芳荣,张 尧,等.纳米/超细晶奥氏体不锈钢腐蚀机理研究进展[J].腐蚀与防护,2014,35(11):1069-1073.

[4] 艾志斌,陈学东,杨铁成,等.复杂介质环境下承压设备主导损伤机制的判定与失效可能性分析[J].压力容器,2010,27(6):52-58.

[5] 冶金工业信息标准研究所.不锈钢和耐热钢牌号及化学成分:GB/T 20287-2007[S].北京:中国标准出版社,2007.

FailureAnalysisforStainlessSteelTubeinWestOilField

MENGBo,CHANGZeliang,LIXianming,MAOXueqiang,YANZifeng

(PetroChinaTarimOilFieldCompany,Korla,Xinjiang841000,China)

The failure analysis of the 316L stainless steel tube used in one western oil field was done through series physical and chemical properties tests and simulation tests under high temperature and high pressure. Combined with the actual field working condition, the comprehensive analysis and research were done. The results showed that the stainless tube was contained with highly corrosive feed gas also with serious inside wall erosion corrosion by the feed gas. With the strong corrosion function and serious inside wall erosion corrosion, the passsive film of the stainless steel tube was broken, and the corrosion pit was formed. The corrosion pits growth resulted in the stainless steel tube local corrosion and perforation failure.

316L; corrosive medium; pitting; failure

孟 波,男,1968年生,高级工程师,1990年毕业于大庆石油学院石油地质勘查专业,现从事油田地面工艺及防腐管理工作。E-mail:1922168138@qq.com

TE988

A

2096-0077(2017)06-0063-05

10.19459/j.cnki.61-1500/te.2017.06.016

2017-04-20

韩德林)