某凝析油输送管道频繁刺漏失效分析及控制措施

2018-01-11,,,,

, ,,,

(中国石油塔里木油田公司 新疆 库尔勒 841000)

·失效分析与预防·

某凝析油输送管道频繁刺漏失效分析及控制措施

李循迹,冯泉,常泽亮,李先明,王宏军

(中国石油塔里木油田公司 新疆 库尔勒 841000)

为了确定某凝析油输送管道(Ф323.9×6.3 L245M ERW)频繁刺漏的失效原因,回溯该管道的建设信息(设计、施工、防腐措施和相关作业)、运行信息(输量、输送介质密度、流速、压力、硫化氢含量、含水率)和刺漏信息,并依据GB/T 9711-2011对管道所用L245 ERW管材进行理化性能检验,应用XRD确定L245M ERW在现场刺漏或室内模拟试验条件下的内壁腐蚀产物类型,应用Fluent软件模拟小倾角(6°)、初始截面含水率0.05时不同流速油流在不同时刻的油水分布。研究表明:该管道在投产前扫水后,残留的压缩空气与反渗透水长时间共存造成其底部先期局部腐蚀,且该管道输送油流流速低,携水能力差,部分管段积水造成后续进一步腐蚀。根据该管道失效原因,采取对应措施,明显控制了其刺漏发生。

某凝析油外输管道;刺漏;失效分析;控制措施

0 引 言

受国家能源战略布局和结构调整的影响,过去的“十一五”和“十二五”成为了我国油气输送管道建设的黄金期,在此期间,众多国家重点管道相继建成[1-3]。虽然受国际油价影响,目前全球油气管道建设有所放缓,但在2016年的中国国际管道大会上,多位业内专家仍然乐观判断,今后一段时期内中国管道事业仍然处于重要的机遇期,预期到“十三五”末中国长输油气管道总里程将超过16万公里。

然而,油气输送管道会由于多种因素而失效,导致火灾、爆炸、中毒或污染事故,造成重大人员伤亡和严重经济损失。因此,在某条油气管道失效之后,需要通过试验手段或资料审查,回溯在该管道全生命周期内那些对本次失效有促进或决定作用的因素,即失效分析。在失效分析基础上,根据该管道病因对症下药,提出失效控制措施,避免重蹈覆辙。

多年来,通过失效分析,相关科研工作者总结出了油气输送管道失效原因主要有[4-7]:设计原因(不当选材等)、制造原因(化学成分、力学性能或耐蚀性能不达标等)、加工原因(焊接缺陷等)、施工原因(扫水不完全等)、外部干扰(人为破坏、自然灾害引起的破坏等)。

本文针对我国西部某油田一条频繁刺漏的凝析油输送管道进行失效分析,找出失效原因,提出对应的风险控制措施并应用。

1 管道信息

该管道长约72 km,主体采用Ф323.9 mm×6.3 mm L245M ERW(高频直缝电阻焊)管材,设计输送未稳定凝析油,设计压力5.7 MPa,但需保持出厂压力≥0.4 MPa,设计温度60℃,设计密度706.1 kg/m3,设计年输量109×104t。

1.1 管道建设信息

该管道于2013年5月至2013年11月建设施工;2013年11月6日清管施压,试压用水为反渗透水,来自附近净化水站,2013年11月26日施压完成;2013年11月27日采用压缩空气扫水,环境温度-22~-1℃,扫水用球为清管球和泡沫球各一个;2014年8月10日进行氮气置换,其间间隔约9个月;2014年9月25日正式开始输送凝析油。

投产后对该管道阴极保护系统进行测试显示该阴保系统运行正常, 2015年5月25日又对该管道部分测试桩的阴保电位进行测量,结果显示被测管段阴极保护电位均符合要求。

自投产以来,该管道共进行清管作业14次,固态清出物主要为铁屑或油泥状杂物等。

1.2 管道运行信息

如图1至图6所示分别为该管道自2014年9月25日以来的输量、输送凝析油密度、流速、输送压力、输送凝析油含水、输送凝析油硫化氢含量统计,由图可知:

1)该管道有输量的802 d共输送凝析油977 141.22 t,其中2014年输送112 229 t,2015年输送395 472.30 t,2016年输送429 791.09 t,2017年输送396×48.83 t,以2015年和2016年的输送情况来看,该管道年输送凝析油在40×104t左右,远达不到设计年输送109×104t的要求;

图1 输量统计(2014年9月25日至2017年1月31日)

2)该管道输送凝析油密度不稳定(642.10 kg/m3~1 051.40 kg/ m3),平均密度790.30 kg/ m3,根据频次统计所输送未稳定凝析油实际密度值应在780 kg/ m3~800 kg/ m3;

3)该管道输送介质流速主要在0.15 m/s~0.35 m/s之间,平均流速0.236 m/s,远低于设计流速0.643 m/s(以设计年输量109×104t吨,设计凝析油密度706.1 kg/m3,年输365 d计算);

4)该管道输送压力主要在1.5 MPa~3.0 MPa之间,平均输送压力2.08 MPa,远低于设计输送压力5.7 MPa;

5)该管道输送凝析油含水率部分时间段在不同范围内波动,平均含水率0.233 6%,其中含水0.05%占68.73%,含水率小于0.5%占比92.80%;

6)该管道输送凝析油硫化氢含量部分时间段在不同范围内波动,平均硫化氢含量4.638 mg/kg,其中硫化氢含量小于10 mg/kg占比93.07%,硫化氢含量小于20 mg/kg占比98.00%。

图2 输送凝析油密度统计(2014年9月20日至2017年1月25日)

图3 流速统计(2014年9月25日至2017年1月25日)

图4 输送压力统计(2014年9月25日至2017年1月31日)

图5 输送凝析油含水统计(2014年9月20日至2017年1月31日)

图6 输送凝析油硫化氢含量统计(2014年9月20日至2017年1月31日)

1.3 管道刺漏信息

如图7所示,该管道从投产至2016年5月20日,共刺漏33次;2016年5月20日后刺漏2次。35次刺漏管道均为埋地的Ф323.9 mm×6.3 mm L245M ERW。35次刺漏均发生在管道前段(前19 km)。35次刺漏中仅有8次(第8、15、17、19、25、26、27和29次)出现在上顷管段(倾角为正),其余27次均出现在下降或平缓管段(倾角小于等于零)。

图7 管道高程、倾角与刺漏点分布

如图8所示,该管道前三次刺漏距投产仅4至5个月;第一次集中频繁刺漏时间点(2015年5至7月间,共9次)距之前输送凝析油含水高的时间点(2014年12月至2015年1月)约6~7 m;第二次集中频繁刺漏时间点(2015年11至12月间,共12次)距之前输送凝析油含水高的时间点(2015年5至7月)约6~7 m;第三次集中刺漏时间点(2015年2月,算上1月末和3月初各一次刺漏共6次)至之前输送凝析油含水高的时间点约7~8 m;第四次集中刺漏时间点(2015年4月,算上5月初一次刺漏共3次)至之前输送凝析油含水高的时间点(2015年9月)约7至8个月。

图8 输送凝析油含水率、密度与刺漏时间

2 失效分析

2.1 制造原因

依据GB/T 9711-2011《石油天然气工业管道输送系统用钢管》对管材化学成分、室温拉伸性能、夏比冲击性能(0℃)、硬度、显微组织进行检测。结果显示:该管道所用Ф323.9 mm×6.3 mm L245M ERW管材和焊接接头化学成分、室温拉伸性能、夏比冲击性能(0℃)和硬度均满足相关标准或技术规格书要求;显微组织、晶粒度和非金属夹杂物未见异常,如图9所示,基材非金属夹杂包括硫化物类A0.5,氧化铝类B2.5,球状氧化物类D0.5。

图9 基材、焊缝和热影响区金相组织图

2.2 施工原因

多次的失效分析显示,现场刺漏的L245M ERW呈溶解氧腐蚀+二氧化碳腐蚀的综合特征。

该管道建设期间,在扫水后,氮气置换前,管道内残留的反渗透水与空气共存时间长达约为9 m,对管道造成局部腐蚀。局部腐蚀包括两个方面:溶解氧和反渗透水。

1)溶解氧

如图10所示,第1次和第3次刺漏位置均呈黑色+砖红色的溃疡状腐蚀特征(溶解氧腐蚀),第8次刺漏管段既有溃疡状的腐蚀特征(溶解氧腐蚀),也有蜂窝状的腐蚀特征(二氧化碳腐蚀腐蚀),如图11所示XRD结果也证明了刺漏管段内壁腐蚀产物主要为铁氧化物Fe3O4。

2)反渗透水

300 h的腐蚀全浸试验证实,反渗透水对所用L245M ERW管材的腐蚀速率为0.089 7 mm/a,属于中度腐蚀,接近严重腐蚀。

(a)第1次刺漏漏溃疡状;(b)第3次刺漏漏溃疡状;(c)第8次刺漏溃疡状;(d)第8次刺漏蜂窝状图10 刺漏管段局部腐蚀形貌:

图11 第8次刺漏管段内壁腐蚀产物XRD

2.3 运行原因

2.3.1 输量小最终导致输送介质油水分离

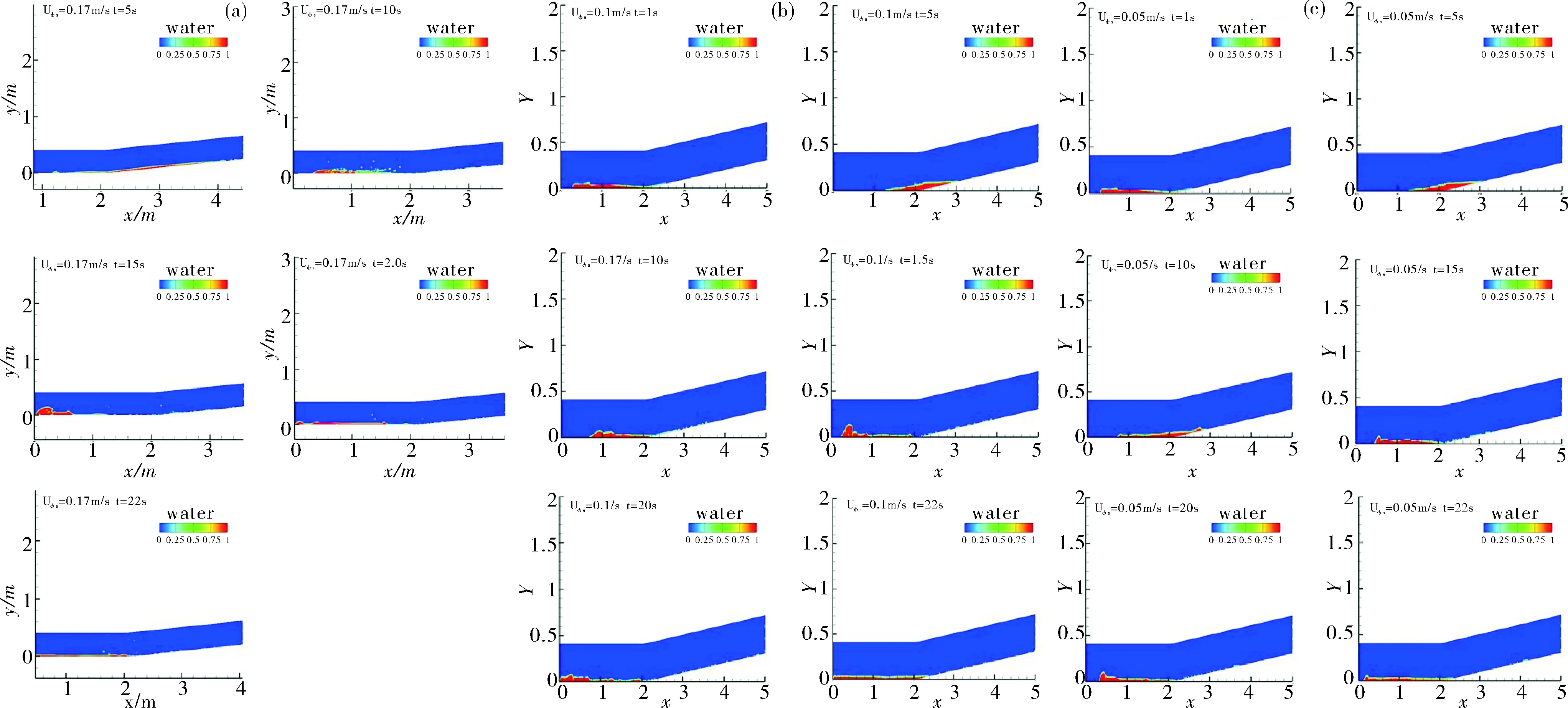

该管道位于流动性沙丘,起伏较大。而如图12所示模拟可知,即使在较小的上倾角6°和较小的初始截面含水率0.05条件下,低流速油流仍难以将低洼处的积水携带出上倾管段;而如图7所示,该管道前段存在大段平缓/低洼+陡升上倾这样的有利积水管段,也正是在这些管段,管道频繁发生刺漏。

2.3.2 二氧化碳腐蚀

多次的失效分析也显示,在模拟管道工况条件中所用L245M ERW呈湿H2S-CO2环境下,以二氧化碳为主的腐蚀特征,如图13所示。

3 控制措施

3.1 内检测和换管

2015年5月至2016年3月,对该管道进行漏磁内检测。漏磁金属损失共检测出管道存在金属损失16 531处,其中管体内壁金属损失16 514处,管体外壁金属损

(a)0.17 m/s;(b)0.1 m/s;(c)0.05 m/s (Gambit建立二维几何模型,管段分为两部分:水平管段长2 m,上倾管段长为5 m;Fluent模拟管道低洼处积水分布,选取非稳态的流体积函数Volume of Fluid,VOF模型,对于Re<2300的工况采用层流模型,对于Re>2300的工况选择k-ε湍流模型中的Realizable模型;针对油携水瞬态过程,采用对于瞬态问题有优势的PISO格式,同时采用PRESTO格式计算压强;Y方向取重力加速度为-9.8 m/s2,操作密度取轻相密度;入口边界采用速度进口,入口设定水相为0,油相为1,出口采用压力出口)图12 管道上倾角6°、初始截面含水率0.05时不同流速不同时刻的积水分布模拟

(45℃、Ptotal=3 MPa、PCO2=0.18 MPa、[Cl-]=69 600 mg/L、 0.22 m/s、除氧、pH=5.5、持续120 h)图13 模拟管道工况环境中不同硫化氢 含量下L245M ERW腐蚀产物膜的XRD图

失17处,同时检测出管道存在环焊缝异常38处,如图14所示。采用ASME B31G-2012和GB/T 27699标准对报告中金属损失缺陷进行完整性评价后发现其预评估维修系数(ERF,estimated repair factor,ERF=MAOP/Psafe,MAOP为最大允许运行压力,Psafe为通过金属损失评估法计算出的安全运行压力)有如下分布:0.60≤ERF<0.80的金属损失数量有16 480个;0.80≤ERF<0.90的金属损失数量有35个;0.90≤ERF<1.00的金属损失数量有3个;ERF≥1.00的金属损失数量有13个,需要立即进行维修,其中最严重金属损失深度达到管道公称壁厚的84.2%。

根据内检测结果,对该管道进行了换管,在确保管道正常使用功能的前提下,建设方对0~24 km和40~47 km中腐蚀程度较为严重的管道进行全部换管;保留24~40 km段腐蚀程度小、运行较好管道,但对该段腐蚀程度较大的点所在管道(基本为单根管道)进行了更换。

3.2 缓蚀剂加注

2016年5月19日,该管道开始加注缓蚀剂,所加注缓蚀剂为水溶油分散型缓蚀剂,主要成份为炔氧甲基季铵盐化合物,复配咪唑啉衍生物、气相缓蚀组份和助剂。加注方式为:在首次加注的7 d,按照300 ppm加注,随后按照200 ppm加注。

3.3 优化站内工艺控制含水

通过如下措施优化站内工艺,控制凝析油含水:两台三相分离器并联运行、凝析油缓冲罐内液相出口增高25 cm、增高三相分离器水相连通管出口高度、加高凝析油外输缓冲罐油出口高度、增加球罐沉降流程、卸油台增加破乳剂加药撬,加注破乳剂。

图14 管道金属损失分布直方图(内壁+外壁)

3.4 控制措施效果

通过上述措施,该管道的刺漏得到明显控制,如图8所示:2016年5月20日之后(开始加注缓蚀剂时间节点),该管道仅发生两次刺漏。

4 结 论

1)该管道所用L245M ERW管材化学成分、力学性能和金相组织满足标准和技术规格书要求,焊接施工质量满足要求。

2)该管道在投产前扫水后,残留的压缩空气和反渗透水长时间共存,造成管道底部先期的溶解氧腐蚀;而该区块开发方案调整,导致该管道实际输量远低于设计输量,低流速油流携水能力差,最终结果是部分管端积水造成后续进一步腐蚀。

3)管道完成试压后,应使用氮气吹扫,若该管道在扫水作业后不能立即投产,须采用充氮后封闭等方式进行保护。

[1] 仝 珂,谢学东,李 亮,等. 油气输送用弯管失效原因及典型案例分析[J].石油管材与仪器,2016,2(1): 46-49.

[2] 杨锋平,卓海森,罗金恒,等. 油气输送管失效案例与原因分析[J].石油管材与仪器,2015,1(3): 63-66.

[3] 吉玲康,霍春勇,李 鹤. 我国高压长输天然气管道的断裂控制[J].石油管材与仪器,2016,2(6): 1-8.

[4] 梁裕如,姬丙寅. 某输油管道腐蚀泄漏失效原因分析[J].表面技术,2016,45(8): 68-73.

[5] 金作良. 某成品油管道腐蚀穿孔失效分析[J]. 石油管材与仪器,2015,1(3): 54-58.

[6] 杨 静. 成品油管道早期穿孔漏油事故案例分析[J]. 石油化工建设,2015,1: 81-82, 88.

[7] 杨 坤,沙 婷,张继明,等. L360QS管道环焊缝泄漏失效分析[J]. 石油管材与仪器,2016,2(4): 51-58.

FailureAnalysisandPreventionMeasurementsforFrequentLeakagesCondensatePipeline

LIXunji,FENGQuan,CHANGZeliang,LIXianming,WANGHongjun

(PetroChinaTarimOilfieldCompany,Korla,Xinjiang841000,China)

In order to figure out the reason caused the frequent leakages of the condensate pipeline Ф323.9×6.3 L245M ERW, its construction information(design, fabrication, anticorrosion measurement & relevant operation),the operation information (delivery volume, condensate density, flow velocity, delivery pressure, H2S content, H2O content) and the leakages information were reviewed. The mechanical & chemical inspections of materials used in L245 ERW were performed according to GB/T 9711-2011. Inner corrosion products of L245 ERW were characterized by XRD under the working condition or simulated experiment condition. Under the certain conditions (small dip angel 6° & initial section H2O content 0.05), oil and water distribution were simulated by “Fluent” at different flow velocity & moment. The results showed: the residual compressed air and reverse osmosis water have coexisted for 9 months after purging the pipeline before the operation, which resulted in pre localized corrosion. The condensate low velocity provides less water carrying capacity leading to further corrosion on the bottom of partial pipeline, which exists sedimentation water. Based on those results, counter measurements have been taken, which are effective for reducing leakages.

a condensate pipeline; leakage; failure analysis; prevention measurements

李循迹,男,1961年生,教授级高级工程师,1988年毕业于大庆石油学院,现主要从事油田装备管理和腐蚀防护工作。E-mail:lixunji-Hmpetroching.com.cn

TE988.2

A

2096-0077(2017)06-0051-08

10.19459/j.cnki.61-1500/te.2017.06.014

2017-04-20

韩德林)