复合材料船全船有限元分析方法

2018-01-10张爱青蒲映超胡代荣

张爱青+蒲映超+胡代荣

摘要:为建立复合材料船全船有限元分析方法,基于中国船级社《海上高速船入级与建造规范》针对铝合金或钢质高速船的全船有限元分析方法,采用复合材料单层力学特性赋值方法对某双体复合材料船赋予材料属性,开展全船有限元分析。对载荷及载荷施加、工况定义和衡准等进行讨论,修正总纵载荷施加方法和工况定义,验证应变衡准在复合材料高速船全船有限元分析中的适用性。本文方法具有很好的操作性和实用性,对复合材料船的结构铺层设计与优化、规范标准制定及发展具有一定意义。

关键词: 复合材料船舶; 单层力学特性; 总纵载荷; 有限元分析

中图分类号: U661.43 文献标志码: A

Abstract: In order to establish the finite element analysis method for composite ships, based on the global finite element analysis method for high speed aluminum alloy or steel crafts in the Rules for Construction and Classification of Sea-Going High Speed Craft announced by China Classification Society, the method of setting the single layer mechanical properties of composite material is used to set the material properties of a composite catamaran so as to carry out the global finite element analysis. The loads, load application, load case definition and criteria are discussed, the global longitudinal load application method and the load case definition are updated, and the applicability of the strain criteria in the global finite element analysis on high-speed composite ships is validated. The method is of good operability and practicality. It is of some significance for the composite layup design and optimization, the standard establishment and the development of composite ships.

Key words: composite ship; single layer mechanical property; global longitudinal load; finite elementanalysis

0 引 言

复合材料由于其高比强度、高比刚度、耐腐蚀、成型方便等优良特性,在航空航天、汽车及日常生活中都得到了高速发展,其应用越来越广泛。随着船舶装备的高速发展和海洋产业现代化水平的提高,复合材料在海洋工程和船舶领域也得到了发展,其在船舶主船体上的应用越来越广泛。1946年美国建造了长9.2 m的聚酯玻璃钢交通艇,这是世界上最早的玻璃钢船。[1]随后,芳纶纤维复合材料、碳纤维复合材料等被用于建造复合材料船主船体。复合材料船的主尺度也越来越大,目前军用复合材料船最长可达60 m,民用复合材料船船长也有40~50 m。随着船长的增加,整船结构及总强度分析变得越来越重要;随着双体船及多体船的大量出现,连接桥结构成为船体结构分析中的重要部分。此外,通过调研国内外复合材料船生产厂家发现,我国生产的复合材料船船体结构较为冗余,桁材和加筋构件众多,而国外厂家生产的复合材料船大多采用三明治板结构形式,整船除了较少的桁材外,不会布置众多的加强筋构件。这样不仅增大了舱容,提升了复合材料船舱室利用率,而且便于生产制造和质量控制,也便于在设计过程中用高级分析工具(如有限元软件)进行设计优化。因此,建立一套针对复合材料船的有限元分析方法,对提升国内复合材料船的结构设计水平,具有重大意义。

目前,国内还缺乏对复合材料船全船有限元分析的规范和指南,仅中国船级社(以下简称CCS)《海上高速船入级与建造规范》对铝合金高速船全船有限元方法进行了规定。国内许多学者对复合材料船有限元分析方法也开展了分析。如张健等[2]介绍了对玻璃钢双体船按照CCS《海上高速船入级与建造规范》进行全船有限元分析的情况,验证了船舶结构强度满足规范要求,并对其结构设计与优化提出了建议。但该双体船的模型材料全部為玻璃钢材料,按照各向异性材料的属性选取了弯曲弹性模量、剪切模量和泊松比,材料特性较为简单,未考虑多种复合材料的组合和复合材料层合板的方向特性。张润华等[3]采用层合板单元模拟玻璃钢复合材料和复合材料夹层结构,对某玻璃钢夹层结构双体游艇进行了总强度有限元计算分析及评估,并对不满足CCS《海上高速船入级与建造规范》要求的复合材料构件提出改善夹层纤维建议。但该文中的双体船全为玻璃钢材料,且处理方法也为将玻璃钢等效为正交各向异性板,未深入研究多种复合材料层合及铺层设计。刘雪松等[4]在研究玻璃钢游艇的基础上,用ANSYS软件建立全船有限元模型,采用层合壳单元处理复合材料和复合材料夹层结构并计算分析整船结构强度,但对板单元材料属性的确定和铺层方式的设计未给出明确说明。何凯等[5]基于层合板等效刚度模型[6],将复合材料舰船结构中的层合板简化为正交各向异性单层板,采用三维退化层合板元建立全船有限元模型,对复合材料层合板分离为不同类型的子层板有较好的指导意义。赵芳[7]研究了复合材料舱室结构的有限元分析方法,并提出了复合材料舱室设计中的优化建议,对整船有限元分析未有涉猎。endprint

总的来说,目前国内针对复合材料船的全船有限元分析,还沒有形成比较确定的统一方法,对多种复合材料铺层设计中材料属性的确定,船舶总体载荷施加以及复合材料船总强度分析中的衡准确定等关键问题,均未给出较为信服的回答。本文力求从这几个方面全面分析复合材料船全船有限元分析中的问题,最终确定较为合适的复合材料船全船有限元分析方法,提升我国复合材料船结构设计水平,并推动我国复合材料船标准的建立。

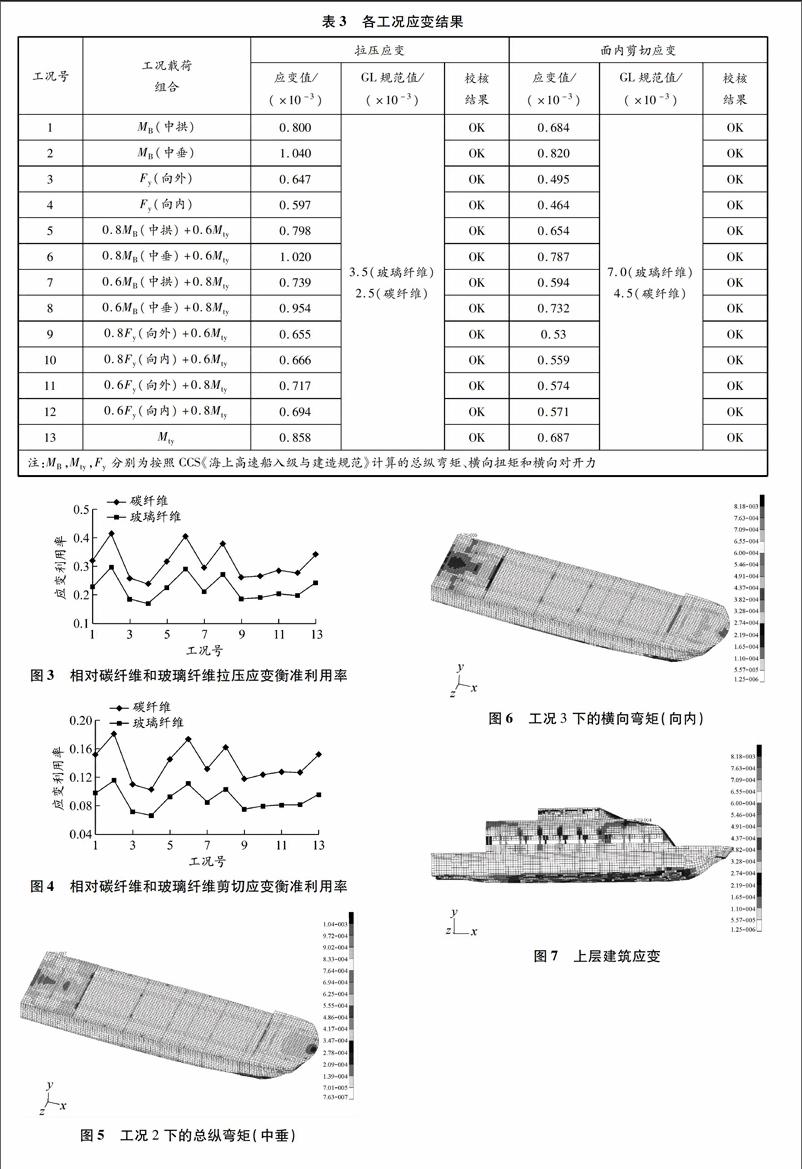

1 有限元模型

1.1 模型对象

本文选择了一艘复合材料双体船进行全船有限元分析,船舶主尺度信息见表1。该复合材料双体船采用玻璃纤维、芳纶纤维、玄武岩纤维以及碳纤维等复合材料纤维层合板,按照不同的铺层方式组合成船体结构构件,舱壁处采用三明治结构,中心为PVC板材。

1.2 建模原则

本文对全船采用三维有限元建模,模型包括船体外板、舱壁、甲板和平台、主要支撑构件、上层建筑等。本船采用的单元大小为1/2肋距(250 mm×

1.3 材料及材料属性

目前国内在开展复合材料船体结构的直接计算分析时,在对材料力学属性赋值时,往往通过试验测量得到整块复合材料板的力学特性,然后进行赋值。该方法的优点是,力学性能是通过试验测得的,结果最真实,缺点是需要对整条船上不同铺层方式的板进行试验。本文从复合材料板铺层方式着手,对复合材料单层板的力学特性进行分析,进而获取整块板的力学特性。这样就可以很方便地确定不同铺层方式的板的力学特性,大大提高复合材料结构设计的灵活性。

复合材料单层板的力学特性受温度、湿度、树脂特性、铺层时间及工艺方法等影响较大,且国内厂家大多缺乏单层复合材料力学特性的相关数据。本文经过对ISO标准[8]和德国劳氏船级社(GL)规范[9]的研究,结合国内设计单位和研究所的调研结果,测算发现利用ISO标准和GL规范中简化公式计算获取的复合材料单层板力学特性较为保守。因此,在缺乏材料试验数据的情况下,在复合材料单层板纤维布、基质、纤维质量比等数据确定后,采用单层板力学特性简化计算公式可以较为保守地确定单层板的力学特性,用于结构强度计算。

本船使用玻璃纤维、碳纤维、玄武岩纤维和芳纶等4种纤维布,并使用M300, M450等短切毡布铺层。根据GL规范中针对单层层合板力学特性(包括弹性模量、泊松比和剪切模量)的计算公式和层合板单层板板厚计算公式,对该船不同铺层方式的板的力学特性和板厚进行计算,并根据铺层设计图,对船体结构赋予结构材料属性。

2 载荷及载荷施加

根据CCS《海上高速船入级与建造规范》针对铝合金高速船的总强度分析方法的要求,在直接计算船体梁总纵强度时所需要考虑的载荷包括静力载荷和波浪载荷。静力载荷包括船体自身重力和海水引起的浮力;波浪载荷包括总纵弯矩、总横弯矩、总扭矩等。

2.1 船体自身重力

根据CCS《海上高速船入级与建造规范》的要求,在进行总强度分析时以满载出港工况作为总强度计算的考量工况,因此对船舶按照满载出港工况进行重力重心调节。根据装载手册得到船舶在满载出港工况下的重力及重心坐标,通过调节模型密度的方法调节模型重力和重心坐标,以使模型重力和重心坐标与装载手册中的数据保持一致。

2.2 静水浮力

模型在自身重力和静水浮力下应处于平衡状态,但由于建模简化及静水载荷施加等影响,重力和浮力往往并不平衡。此时,需要通过调节吃水和纵倾浮态调整模型的浮力,使得模型在重力和浮力下达到“平衡”。是否“平衡”可以通过分析模型边界条件处的支反力判定。按照CCS《海上高速船入级与建造规范》对铝合金高速船全船有限元分析指南中的边界要求给模型施加边界条件,计算模型在重力和浮力作用下的边界支反力,得到的结果见表2。经验证,模型在重力和浮力作用下“平衡”。

2.3 总纵弯矩

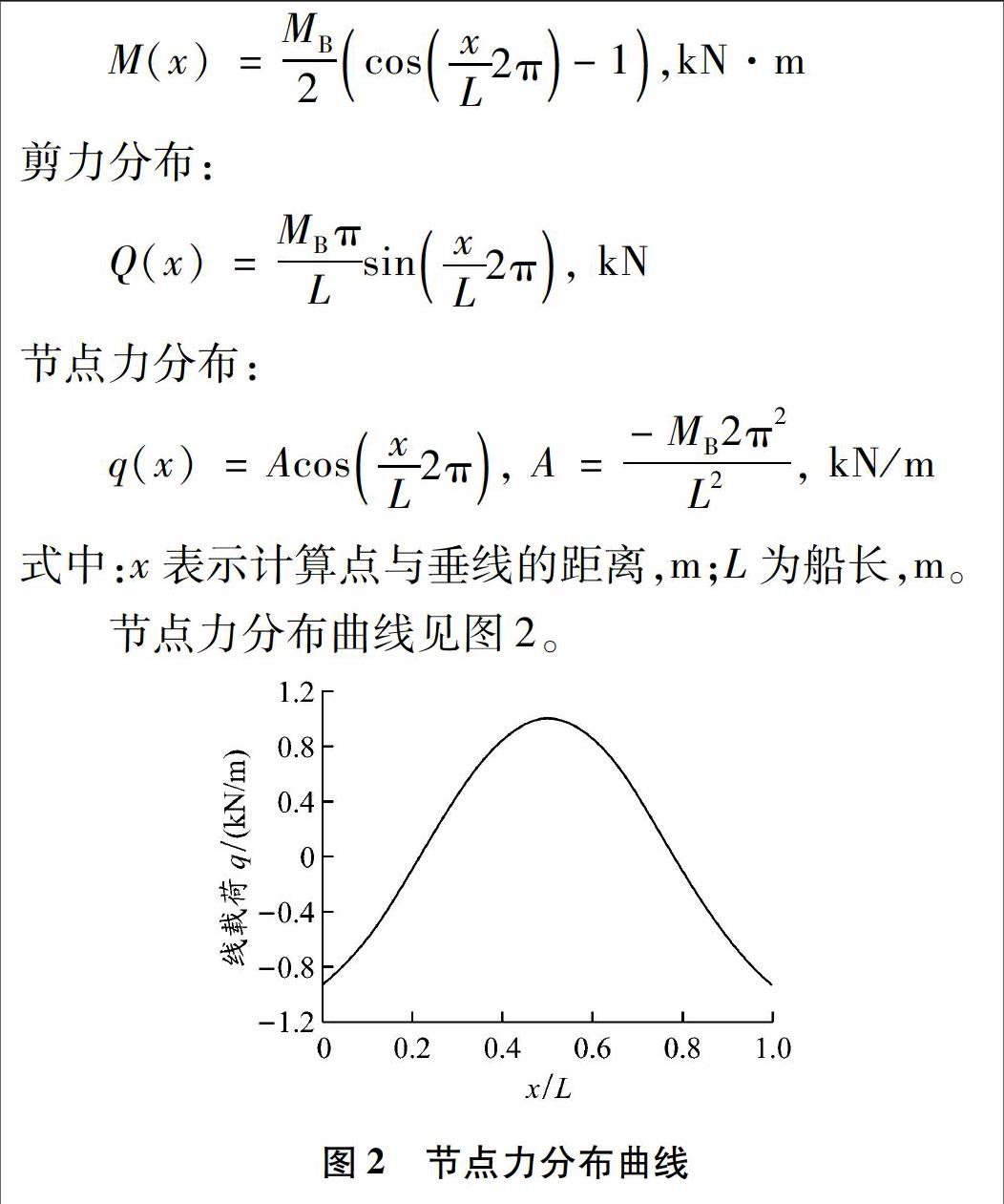

根据CCS《海上高速船入级与建造规范》第4章第4.8.2.1节,船舶在波浪载荷下的总纵弯矩MB通过节点力的方式施加到整船结构上。《海上高速船入级与建造规范》附录2中第2.2.1节假设船体总纵弯矩沿船长的分布为正弦曲线分布,并以分布力的形式施加到模型上。经过研究,若是采用该正弦曲线的分布,施加在模型上的分布力载荷不可能达到力的平衡,故该分布不能作为船长范围的弯矩分布假定。目前,劳氏船级社在进行全船有限元分析时采用了多项式拟合的分布形式作为全船范围弯矩分布[11],通过将弯矩转化为集中力的形式施加到船体结构强构件上。这种弯矩分布形式不仅与规范波浪弯矩分布形式近似,且按照该弯矩分布转化的集中力分布能够使模型达到力的平衡,保证了弯矩施加到模型后体系的平衡。除了劳氏船级社直接计算指南中提到的波浪弯矩多项式分布形式外,目前业界还采用一种较为简单的弯矩分布形式——COS形式,该形式在大型豪华邮船全船有限元分析中已得到应用,具体形式为

弯矩分布:

2.4 其他波浪载荷

船体梁受到的其他波浪载荷,如总横弯矩、双体船扭矩、双体船连接桥纵中剖面上的垂向剪力等,均按照CCS《海上高速船入级与建造规范》中针对铝合金高速船的全船有限元分析方法计算和施加。

3 工况及衡准

计算工况采用CCS《海上高速船入级与建造规范》针对铝合金高速船的船体结构直接计算指南中定义的工况,并增加双体船在纯扭矩作用下的工况进行分析。

针对复合材料结构,直接计算衡准的方法很多,有最大应力衡准、最大应变衡准、蔡-吴(Tsai-Wu)衡准、蔡-希尔(Tsai-Hill)衡准等。最大应力衡准是钢结构直接分析中广泛采用的衡准方法,对钢、铝等各向同性材料具有简单方便的优势;最大应变衡准并不考虑材料所处结构应力大小,通过限制其应变确定结构最大允许变形和载荷大小,对多种材料组合的复合材料板具有方便简单的操作优势,无须考虑不同材料的弹性模量大小和最大拉伸应力大小。与最大应力衡准和最大应变衡准相比,Tsai-Wu和Tsai-Hill衡准不仅考虑应力,还从复合材料层合板的破坏机理上确定复合材料的衡准。该衡准是基于复合材料层合板的破坏机理建立起来的,更能反映由多种不同纤维材料组合的复合材料层合板的优越特性,缺点是需要的各复合材料纤维层合板的力学特性数据较多,工程应用较为复杂。无论是使用哪种衡准,只要安全因子相当,各衡准反映的物理特征是一致的。本文从工程应用角度出发,结合目前业界使用最多的情况,采用GL规范[9]中最大应变衡准作为衡准要求。endprint

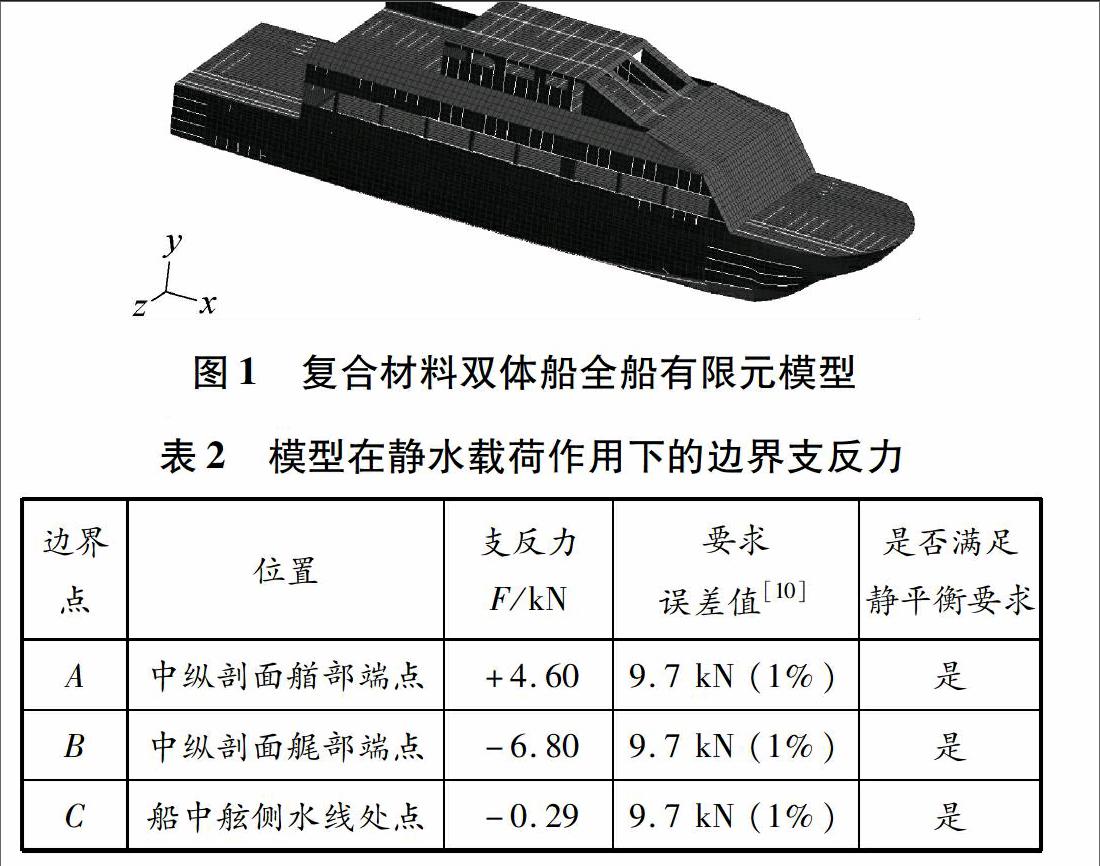

通过计算分析,所有工况的应变结果见表3,与GL规范衡准值相比,利用率见图3和4。

通过上述结果分析,可得如下结论:

(1)主船体结构的应变满足规范应变衡准要求。通过分析可见,即使采用最为严格的碳纤维层合板的应变衡准,即拉压应变为2.5×10-3,剪切应变为4.5×10-3,该船的最大应变都能够满足规范衡准要求。从图3和4可见,各工况下的应变最大值相对规范衡准值的利用率较低,说明该船的结构设计还有很大的优化空间。

(2)上层建筑应为总强度分析中的关键分析对象。通过结果分析可见,由于复合材料船上层建筑结构较大,故其对船体梁总纵强度的贡献不可忽略。如图5~7所示,在上层建筑区域内船体主甲板应力较小,这主要是因为该区域的横剖面中和轴位置正好处在主甲板位置附近,船体梁载荷主要由上层建筑甲板、船底和外壳承担。因此,在分析复合材料船体梁总强度时,需要对上层建筑结构进行模拟,以分析上层建筑是否能够满足总纵强度要求。

(3)从图3和4可见,本文所涉及的最大应变利用率发生在工况2,6,8和13下,在其余工况下的应变利用率都相对较小。工况13为纯扭转工况,因此建议增加纯扭转工况作为全船有限元分析中的典型工况,以保障船体梁在纯扭矩作用下结构安全。

4 结 论

本文采用复合材料单层力学特性赋值方法定义了某双体复合材料船材料属性,摒弃了目前国内对复合材料船直接计算时采用试验得到正交异性板力学特性的方法,开展了复合材料船全船有限元分析。应用复合材料单层力学特性赋值方法,可以很方便地对复合材料船结构铺层进行方便灵活的设计,进而开展复合材料船的直接计算,在船舶工程中具有广泛的推广价值。

本文还基于中国船级社(CCS)《海上高速船入级与建造规范》针对铝合金船的全船直接计算方法,对载荷、载荷施加、工况定义和衡准等进行了深入討论,修订了总纵载荷分布曲线,并引入了应变衡准作为复合材料船体结构有限元分析的评估衡准,建立了复合材料船全船有限元分析方法。结果表明,本文建立的方法具有很好的操作性和实用性,对复合材料船结构设计和优化、规范标准制定及其发展具有一定意义。

参考文献:

[1] 姚树镇. 玻璃钢船舶的发展概况[J]. 玻璃钢, 1984(3): 5, 22-27.

[2] 张健, 刘锐, 董能超. 双体玻璃钢帆艇强度有限元分析[J]. 中国水运, 2015(10): 9-11.

[3] 张润华, 武少波. 夹层结构玻纤增强塑料双体船直接计算分析[J]. 船舶工程, 2016(3): 72-76.

[4] 刘雪松, 周玉龙. 夹层结构玻璃钢游艇整船结构强度有限元分析[J]. 中国舰船研究, 2010(5): 46-48.

[5] 何凯, 唐文勇, 罗凯, 等. 复合材料舰船全船有限元分析的建模方法研究[J]. 中国舰船研究, 2011(6): 84-88.

[6] SUN C T, LI S. Three-dimensional effective elastic constants for thick laminates[J]. Journal of Composite Materials, 1989, 20(3): 629-639.

[7] 赵芳. 夹层复合材料舱室结构的有限元分析及优化设计[D]. 武汉: 武汉理工大学, 2014.

[8] International Organization for Standardization/Technical Committees 188, Small Craft. ISO 12215-5: 2008 small craft-hull construction and scantlings[S/OL].[2008-04].https://www.iso.org/obp/ui/#iso:std:iso:12215:-5:ed-1:v1:en.

[9] Germanisher Lloyd. Rules for classification and construction: guidelines for the structural design of racing yachts ≥ 24 m[S/OL]. 2012:17-18.https://www.dnvgl.com/rules-standards/gl-rules-guidelines.html.

[10] 中国船级社.矿砂船船体结构强度直接计算指南[S]. 北京:人民交通出版社, 2016: 142-142.

[11] Lloyd Register. Primary structure of passenger ships-guidance on direct calculations[S/OL].2004:15-18.http://www.lr.org/en/RulesandRegulations/.

(编辑 赵勉)endprint