基于数字与模拟采集同步测控技术的研究

2018-01-05盛文巍马戎燕刘睿智

盛文巍,王 静,马戎燕,关 宇,刘睿智

(1.北京精密机电控制设备研究所, 北京 100076;2.北京临近空间飞行器系统工程研究所,北京 100076;3.中汽认证中心, 北京 100044)

基于数字与模拟采集同步测控技术的研究

盛文巍1,王 静1,马戎燕2,关 宇3,刘睿智1

(1.北京精密机电控制设备研究所, 北京 100076;2.北京临近空间飞行器系统工程研究所,北京 100076;3.中汽认证中心, 北京 100044)

当前数字化闭环控制航天伺服系统测试时采用一种基于1553B总线控制和A/D模拟采集的测控系统设备,当进行动态特性测试时,1553B与A/D间的启动延迟导致测试结果的精度不准确;为了消除数模混合控制系统下启动零点误差对伺服系统动态特性的影响,对启动零点误差来源进行了分析,在伺服系统1553B总线架构数字化闭环控制的基础上,采用基于PXI硬件平台的数字与模拟采集启动零点同步技术,解决了由于启动同步时间差导致伺服系统动态特性数据处理结果跳变的问题,大大提高了伺服测控系统的测试精度。

数字与模拟采集;同步;测控

0 引言

随着我国航天伺服产品研制水平的不断进步,数字化的伺服系统正朝着高可靠性、高效率的方向发展。在航天伺服系统中,人们对各类测试设备、单机的性能和可靠性非常重视[1-3],对伺服系统的性能要求也越来越高,这就需要一套高精度的伺服测控系统来保证伺服系统测试数据的准确度。本文研究的航天伺服测控系统是基于PXI硬件平台的数字与模拟[4-6]采集启动零点同步技术的一体化伺服测控系统。该伺服测控系统采用具有系统稳定性高、板卡接插可靠性高等优点的PXI总线工控机;采用具有抗干扰能力强、双冗余方式可靠性高、体积小、重量轻、使用更方便等优点的1553B总线控制方式;同时兼容模拟采集进行伺服性能测试。

1 测控系统技术要求及存在的问题

基于1553B总线控制和A/D采集[7-8]变换的伺服测控系统进行伺服系统动态特性的测试时,传统测控软件采用串行调用1553B接口卡和A/D采集卡两种板卡启动函数的方法来实现数据采集的启动,Windows操作系统下内存分页、设备中断、任务调度等都有可能造成板卡启动间隔延迟,1553B与A/D间的启动延迟对动态特性的处理结果有至关重要的影响,因此必须设法保证数模混合下启动零点的同步。

2 主要研究内容及技术方案

本文介绍的伺服测控系统是基于网络化和数字总线技术的自动化测试设备,经过前期协调,考虑到环境布局特点,采用的现场总线式分布控制系统结构。数据服务器位于单元测试间内,集中监控伺服系统测试全过程,发送控制指令给测控服务器,同时接收测控计算机系统发回的测试信息,处理、显示并可打印输出。其以PXI总线计算机为核心,采用嵌入式内置PXI控制器,通过PXI机箱扩展槽上的1553B总线通讯接口卡、总线耦合变压器及附件、总线电缆等完成与伺服系统的总线通讯,测试软件根据1553B协议要求设定为BC工作方式,控制信号由1553B接口卡通过1553B总线传输到系统控制器上,系统控制器接收到BC指令后经过DSP运算,D/A输出、功率放大等环节对伺服产品进行控制,根据产品对应的运动反馈,系统控制器将采集到的传感器信号经过内部A/D变换同步传回主总线至主控计算机,与此同时,需要采集模拟信号通过控制器端模拟信号接口经过转接箱直接传送至适配箱内,部分信号经隔离模块调理变换后,最终由模拟电缆送入A/D采集卡完成模拟信号的采集和处理。计算机系统组成如下:1)采用PXI工业控制计算机。2)64通道单端/32通道差分输入通道PXI数据采集卡。3)1~4通道多功能1553B总线接口卡。

该伺服测控系统的设计研制首要解决的问题就是克服数模混合控制系统下启动零点误差(以下简称启动零点误差)对伺服系统动态特性的影响。

2.1 启动零点误差对动态特性的测试结果影响分析

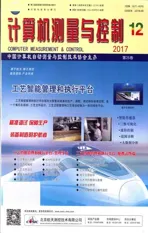

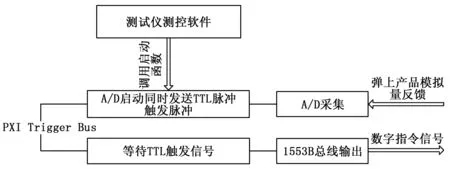

在基于1553B的伺服系统测试中,测试仪通过1553B总线向伺服系统控制器发送测试项目指令信号,伺服系统控制器收到数字指令后输出伺服阀控制电流控制伺服作动器动作,并根据伺服作动器反馈闭环[9-10]运算调整对伺服作动器的实际控制指令。伺服系统测试结构图如图1所示。

图1 伺服系统测试结构图

伺服系统测试过程中,测试仪只能采集到伺服作动器的模拟量反馈信号,而无法采集到伺服系统控制器实际发出的模拟量控制信号。在进行伺服系统动态特性测试时,只能使用通过1553B总线传输的数字指令信号作为参考信号与作动器模拟量反馈信号进行数据处理运算。

设A/D采集卡和1553B接口卡的启动时间差为△t(ms),动态特性测试信号频率为ω(rad/s),则由启动时间差产生的理论相位滞后△θ(°)为:

△θ= (360 × △t×ω) / (1000 × 6.28)

(1)

由△θ的计算公式可知,误差和△t与ω的乘积成正比关系。因动态特性测试的频率点是固定的,所以△θ与△t成正比关系。

在上述伺服系统测试结构下,A/D采集卡和1553B接口卡的启动同步时间差是影响伺服系统动态特性测试精度的重要因素。以往伺服产品测试过程中,由于没有采用启动零点同步技术,会出现伺服系统动态特性数据处理结果跳变的情况,需要对历史数据进行分析筛选,严重影响了工作效率。

2.2 启动零点误差来源分析

目前,因为各个板卡厂商生产的A/D采集卡和1553B接口卡均为单一需求设计,即每种板卡有独立的函数调用接口,所以在伺服系统测试软件的设计过程中一般采用串行调用两种板卡启动函数的方法来实现数据采集的启动。

设A/D采集卡和1553B接口卡的启动时间差在理想模型中为△t1,在现实模型中为△t,下面分别在两种模型条件下对误差来源进行分析。

理想模型下△t1分析:

理想模型定义:

执行两种板卡的启动函数期间无任何硬件中断需要处理。

操作系统为单任务模型,不会发生线程调度切换。

测控计算机CPU主频为GHz级别,执行单条汇编语句时间不大于5 ns。

测控计算机CPU使用32 bit 33 MHz PCI总线与板卡通讯。

调用板卡启动函数前已完成板卡的所有设置工作。

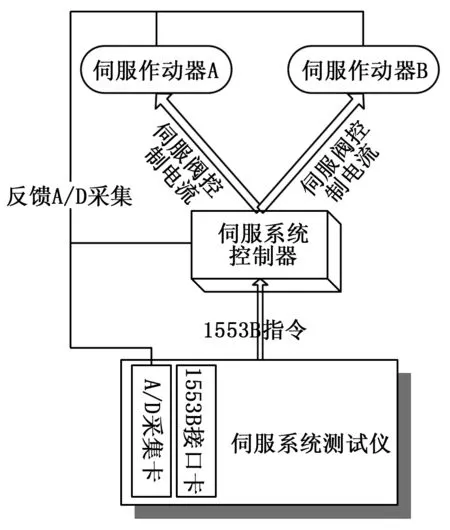

理想模型条件下,△t1为CPU执行启动第一块板卡后从系统内核返回所需的汇编代码和启动第二块板卡所需的汇编代码的时间之和。测试程序调用板卡启动函数时,将调用操作系统WriteFileW或DeviceIoControl函数通过软件中断进入内核,经运行于内核层的板卡驱动程序将板载寄存器中启动位置1,板卡启动过程如图2所示。

图2 板卡启动过程图

由于在图2所述的启动过程中,板卡动态库启动函数WriteFileW或DeviceIoControl函数进入操作系统内核以及系统内核进行驱动请求分发的汇编代码数量未知,无法精确计算△t1,所以将在现实模型条件下通过试验和概率分布对理想模型下△t1进行估算。

现实模型下△t分析:

现实模型定义:

执行两种板卡的启动函数期间硬件中断需进行处理。

操作系统为Windows XP多任务模型,会发生时间片轮转的线程调度切换。

其他条件同理想模型。

执行两种板卡的启动函数期间可能发生的硬件中断有:时间中断、输入/输出外设中断、DMA传输中断、CPU运算错误中断等。由于Windows XP操作系统无法完全屏蔽硬件中断,所以在仅有硬件中断发生的条件下,设处理中断所需的时间为t,则:

△t= △t1+t

(2)

此外Windows XP操作系统的多任务调度算法是基于时间片轮转的优先级调度,线程的优先级越高只能代表线程获得新的时间片的概率越大,但当本次时间片结束时,当前线程必须让出CPU控制权,等待下一次获得时间片。所以,启动两种板卡的过程中,一旦发生了线程调度,则△t的数值将达到操作系统线程调度的耗时级别,约为毫秒级。

为了摸清现实模型下△t的分布情况,进行了以下试验:

将测试仪与伺服产品连接,进行动态特性测试,最终将采集到的伺服作动器反馈与理论信号进行相关计算。

将如上描述的试验进行40遍,每遍动态特性测试共设15个频率点,每个频率点测试开始时均需重新启动两种板卡,使用启动两种板卡前后CPU内时钟寄存器的差值作为△t的实际数值,试验结果如表1所示,各频率点在最短△t与最长△t相位比较如表2所示。

表1 △t试验结果表

表2 最短△t与最长△t相频比较表

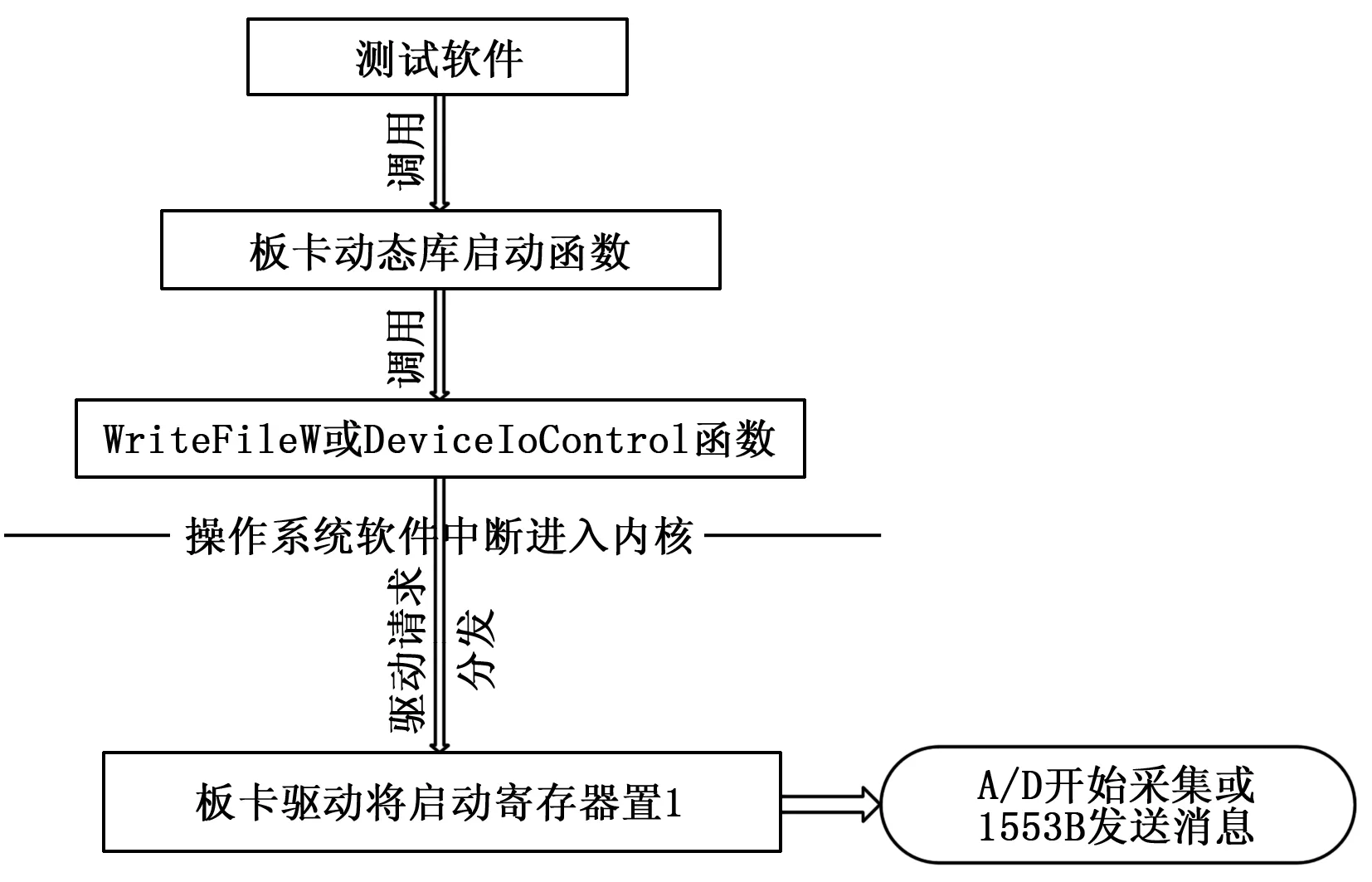

根据上述试验,可以得知△t1约为20 μs,小于最小A/D周期100 μs一个数量级,不影响动态特性测试最终的数据处理结果。但△t最长达到2.5 ms,影响测试精度基本在8%左右,严重影响了动态特性测试的数据处理结果。△t的概率分布图如图3所示。

图3 △t概率分布图

2.3 解决方案

根据上述启动零点误差来源分析,造成启动零点误差的原因是操作系统的任务调度和分层函数调用带来的时间开销,任何软件设计方案均无法绕过操作系统彻底解决该问题,所以该伺服测控系统使用PXI硬件同步的方式攻克该技术难关。

硬件同步解决方案立足于从根本上解决出现 △t的原因,吉布以来软件编程实现多块板卡之间的启动同步,而采用PXI系统TTL触发总线来对两块板卡进行强制同步。

NI在1997年开发并发布了PXI规范,1998年将其推出成为一种开放的工业规范,以满足日益增长的复杂仪器系统需求。PXI中将PCI(Peripheral Component lnterconnect,外围组建互联)电器总线与 CompactPCL中坚固的,模块化的欧式机械封装结合在一起,并增加了专门的同步总线和一些关键的软件性能。PXI还增加了一些机械,电气和软件方面的性能,定义了用于测试测量、数据采集、生产制造等应用的完整系统。这些系统为生产测试、军事和航空航天、机器监测、自动化和工业测试等应用提供服务。

基于PXI规范的工控机机箱中具有高性能的 PXI背板,该背板包括33 Mhz 32 bit PCI总线,定时总线以及触发总线。PXI模块化仪器系统中增加了专用的10 MHz系统参考时钟、PXI触发总线、星形触发总线和槽与槽之间的局部总线,如图4所示,从而在保持 PCI总线所有优势的同时,能够满足高级定时、同步和相邻槽直接通信等应用中的需求。

图4 PXI总线结构图

硬件设计方案的实现方法是:1553B接口卡在调用启动函数后处于等待触发状态,A/D采集板卡则在采集启动的同时通过PXI触发总线向1553B接口卡发送一个TTL电平脉冲,触发1553B接口卡的总线输出,完成两块板卡的启动同步,方案结构如图5所示。

图5 硬件方案结构图

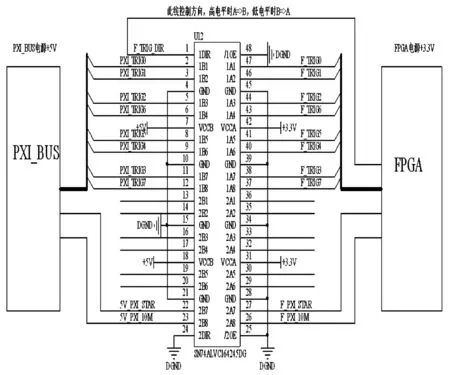

由于PXI_BUS部分的触发信号电平为5 V,而板卡FPGA部分的电平为3.3 V,使用SN74ALVC164245芯片进行电平转换,PXI触发信号电平转换电路如图6所示。板卡FPGA内置控制逻辑软件,控制该芯片的1DIR管脚,通过高低电平设置板卡的输入/输出方向,A/D采集板卡1DIR设为低电平,1553B接口卡设为高电平,在初始化的采用SetPXITriggerlineOutput函数配置A/D采集板卡的启动信号输出到PXI背板Trigger线上,1533B接口卡用CfgDigEdgeTrig函数配置为用PXI背板Trigger出发启动,并且所有卡配置时钟时都用PXI背板的10 M始终作为采集时钟,这样就实现了同步启动并且同步采集的功能。以一块A/D采集板卡(主卡)和1553B接口卡(从卡)为例同步工作流程如下:

1)配置两块卡时钟源均为PXI背板的10 M时钟作为采集时钟。

2)配置主卡触发输出到PXI总线的Trigger。

3)配置从卡位外触发,并选择触发源为Trigger。

4)启动主卡,信号经由FPGA内置控制逻辑输出到PXI总线到Trigger上。

5)从卡收到启动信号后,由于启动信号是FPGA片内行为,几乎不存在延时,从卡与主卡同一时间开始工作。

图6 触发信号转换电路图

3 试验结果与分析

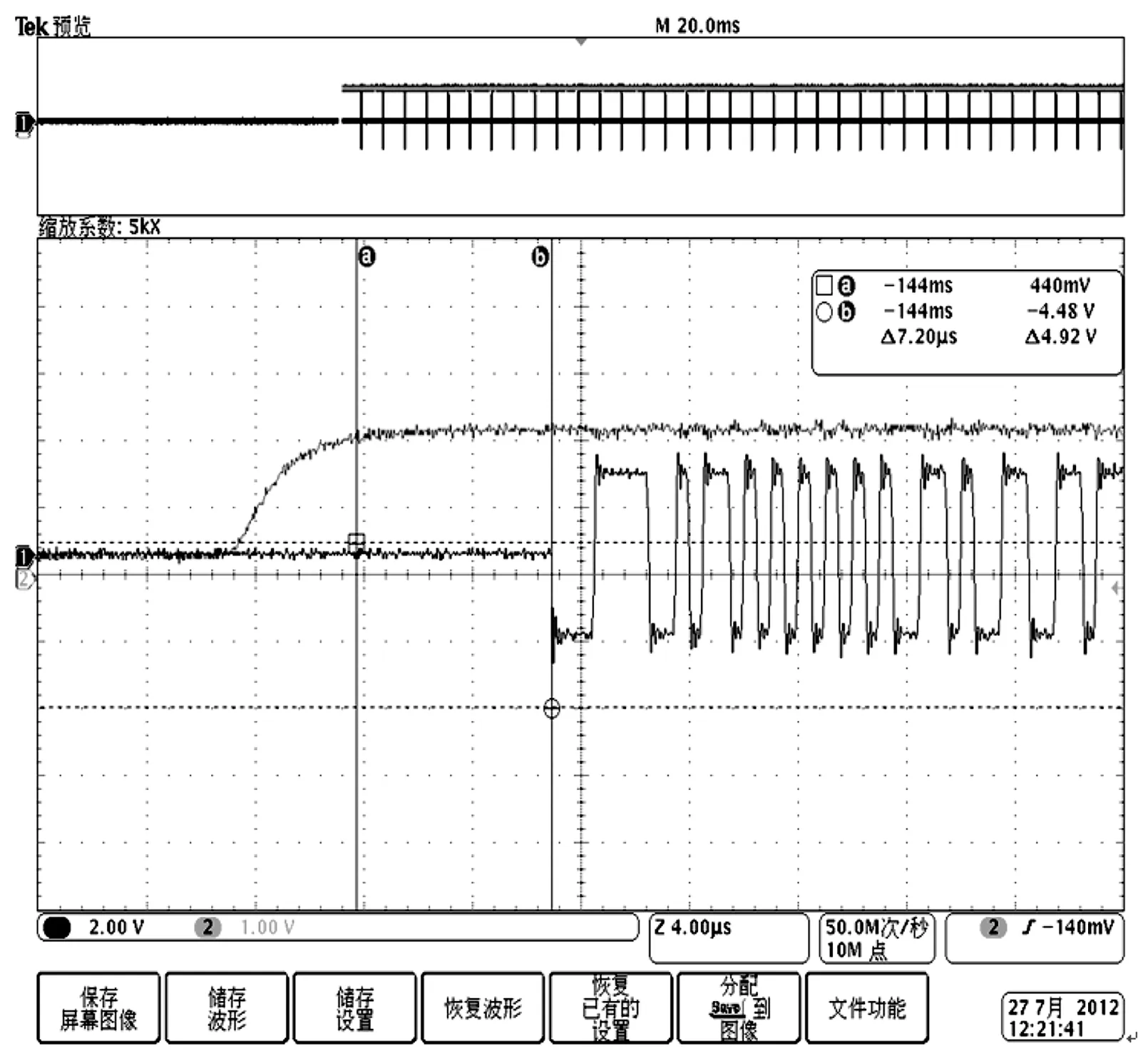

该解决方案中存在的板卡的启动时间差等于1553B接口卡收到触发信号到实际启动1553B指令输出的时间,该时间可以通过示波器捕获PXI总线上的触发信号和1553B总线的消息波形计算获得,结果如图7所示,从触发信号上升沿80%处至1553B第一个数据字波形下降沿的时间约为7.2 μs,远小于A/D最小采样周期100 μs,对测试精度的影响可以忽略不计。

图7 示波器捕获的触发信号和1553B接口卡输出波形

该伺服测控系统采用启动零点同步技术后,仍然保留了原

来不使用同步技术的调用方式,在只有1553B总线进行控制时使用启动零点同步技术,保证了伺服测控系统使用的灵活性。

试验结果表明,PXI硬件触发时序能够改变软件触发带来的伺服动态特性测试概率性误差为固定量级误差,误差范围不影响动态特性计算精度,提高了基于1553B总线的伺服系统动态特性测试的精度。

4 结论

本文通过对基于1553B总线的伺服系统测试仪动态测试精度进行分析,找出了在无模拟指令反馈条件下影响动态特性测试精度的主要因素,并设计了基于PXI平台的数模混合启动零点同步技术方案,经理论分析和验证,该方案能够在1553B数字总线和A/D采集联合测试条件下,有效的保证伺服系统动态测试的精度,为伺服产品性能分析提供了更加有效的数据支撑。对基于1553B总线的伺服测控系统的研制具备指导意义,提高了测控系统的研发水平。

[1] 张志成, 张合新. 基于PXI总线的导弹伺服机构测试系统[J]. 计算机测量与控制, 2006, 14(12): 1657-1659.

[2] 岳 超, 董国才, 喻 戈, 等. 基于RTX的导弹半实物仿 真系统设计[J]. 弹箭与制导学报, 2016, 36(1): 19-22.

[3] 刘 晔, 镡雄师, 陈 然,等. 装甲车车载设备绝缘电阻与开关导通状态测试仪的研发[J]. 中国测试, 2013, 39(4): 69-72.

[4]陈 侃, 冯 琳, 贾 林,等.基于RTDS的光伏并网数字物理混合实时仿真平台设计[J]. 电力系统保护与控制, 2014, 42(3): 42-48.

[5]朱艺颖. 电力系统数模混合仿真技术及发展应用[J]. 中国电力科学研究院, 2015, 36(12): 42-47.

[6]李光辉, 何国庆, 郝木凯, 等. 基于NI-PXI微电网多模式数模混合仿真平台的设计与实现[J]. 电力系统保护与控制, 2015, 43(20): 107-113.

[7]贾金艳, 陈海峰, 丁炳源,等. 弹内高速1553B总线RT端软件设计与应用[J]. 计算机测量与控制, 2016, 24(1): 162-167.

[8]朱习松, 王健军, 刘士全. 基于FPGA和64843的1553B总线应用[J]. 电子质量, 2016(03): 60-63.

[9]顾慧杰, 王 彬, 赵旋宇, 等. 多级控制中心全局电网潮流计算及闭环控制仿真系统[J]. 电力系统保护与控制, 2014, 42(17): 52-59.

[10]裴福俊, 张 博, 张 博. 数字闭环光纤陀螺的死区分析和抑制方案研究[J]. 计算机测量与控制, 2014,22(4): 1254-1256.

Research of Measurement and Control System Based on Digital and Analog Acquisition Synchronization

Sheng Wenwei1,Wang Jing1,Ma Rongyan2,Guan Yu3,Liu Ruizhi1

(1.Beijing Research Institute of Precise Mechatronic Controls,Beijing 100076,China;2.Beijing Institute of Nearspace Vehicle’s Systems Engineering,Beijing 100076,China;3.China Automobile Certification Center,Beijing 100044,China)

when testing the digital closed-loop control aerospace servo system we use a measurement and control system based on 1553B bus control and A/D analog acquisition. When dynamic characteristics test is performed,the initiation delay between 1553B and A/D leads to inaccurate test results. In order to eliminate the influence of synchronization error on the dynamic characteristics of the servo system under the mixed control system, the reasons for the error of the starting point is analyzed,Combined with the characteristics of the digital closed-loop control servo system bus architecture,the measurement and control system introduced in this paper adopts the digital and analog acquisition zero synchronization technology based on PXI hardware platform.It overcomes the influence of synchronization error on the dynamic characteristics of the servo system under the mixed control system.It also improves the test accuracy.

digital and analog acquisition;synchronization;measurement and control.

2017-05-14;

2017-05-25。

盛文巍(1986-),男,山东蓬莱人,硕士,工程师,主要从事测控软件设计与开发方向的研究。

1671-4598(2017)12-0030-04

10.16526/j.cnki.11-4762/tp.2017.12.008

TP273

A