坦克炮弹药无壳化技术应用

2018-01-04王东基郭江华

王东基,郭江华

(中国北方车辆研究所 兵器地面无人平台研发中心, 北京 100072)

【弹药工程】

坦克炮弹药无壳化技术应用

王东基,郭江华

(中国北方车辆研究所 兵器地面无人平台研发中心, 北京 100072)

针对坦克传统药筒结构及使用过程中存在的诸多问题,从坦克武器系统总体角度,叙述了实现坦克弹药无壳化的技术途径,结合国外坦克火炮弹药及其应用技术的现状及发展,阐述了弹药无壳化技术应用所需采取的具体技术措施,并就该技术应用的成效进行了分析和讨论。

弹药;抛壳可靠性;传统药筒;可燃药筒;无壳化;供输弹系统

以固体发射药为能源的传统火炮发射,弹药一般由弹丸和药筒两部分组成,根据弹丸与药筒是否结合,弹药分为定装式和分装式两大类(图1、图2)。

药筒(俗称“弹壳”)是定装式和分装式弹药的重要组成部分,除少数大口径火炮(主要是北约制式弹药)采用药包分装式以及迫击炮发射的弹药外,包括坦克炮在内的其他火炮的弹药都采用药筒装药。

自坦克诞生以来,坦克炮药筒作为高消耗品,在战时成本、供应、使用等多方面因素作用下,从昂贵的铜到廉价的钢,从非可燃的金属到可燃的非金属,不断演变。在可燃药筒中又发展了半可燃和全可燃两种药筒。目前全可燃药筒尚存在一些技术问题,现在普遍装备、使用的是半可燃药筒,这种药筒主体部分为非金属,可在发射时燃尽,仅保留一段金属底座(俗称“弹底壳”),以用于安装底火、轴向定位、抽抛壳和炮尾闭气。

目前所使用的金属和半可燃药筒存在诸多问题,尤其是射击后的抽抛壳可靠性差,不仅影响供输弹系统(自动装弹机)正常使用,更为严重的是可能对乘员造成伤害,增大战时心理压力,并对坦克配备自动供输弹系统产生疑虑,成为制约供输弹技术发展及应用的主要因素。

图1 定装式弹药

图2 分装式弹药

对于遵循传统技术路线,在保持弹药总体结构不变前提下发展起来的全可燃药筒,尽管可以解决抽抛壳等问题,仍无法克服与其它种类药筒共有的问题,在发展中又不可避免地产生一些新问题,这些都成为了弹药技术发展和坦克总体性能提高的障碍(以下为便于叙述,将目前金属的和半、全可燃药筒统称为“传统药筒”)。

本文立足于弹药在坦克中的使用,从系统优化角度出发,探讨解决传统药筒使用中存在问题的理想技术途径,即通过调整弹药总体方案,同时相应改变火炮、供输弹系统中与弹药相关部分的结构,彻底实现弹药无壳化。

1 传统药筒及其存在的问题

1.1 传统药筒的结构

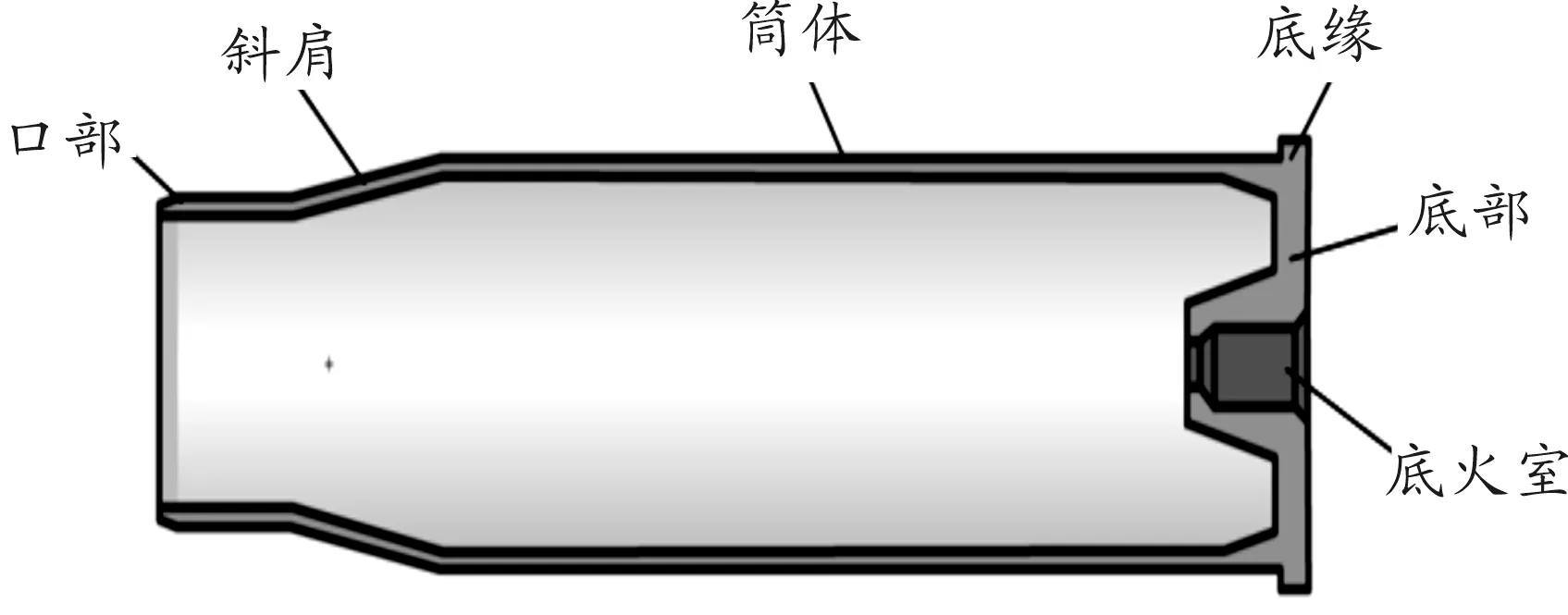

传统药筒的主要构造,一般分为口部、斜肩、筒体和底部等部分(如图3所示)。

图3 传统药筒构造

1) 口部:密封发射药,防止其受潮;发射时紧贴膛壁,密闭火药气体;定装式弹药用于固定弹头,保持一定的拔弹力。

2) 斜肩:从口部过渡到筒体所必需的部分,部分定装式弹药可用于弹药的轴向定位。

3) 筒体:用于盛装发射药,它的大小决定了药室容积。为便于抽壳,有时将筒体外表面有一定的锥度。筒体为药筒的主体部分,目前的半可燃药筒,筒体可在火炮发射过程燃烧掉。

4) 底部:一般由底火室和底缘等组成,主要用于安装底火、轴向定位、抽抛壳及发射时密闭火药气体。此部分是区分半可燃和全可燃药筒的标志,其为不可燃的金属,发射后残留,即为半可燃;如其发射后全部燃尽,即为全可燃。

1.2 传统药筒的用途

1) 盛装发射药及辅助元件;

2) 平时保护发射药使之不受潮、不受机械损伤;

3) 发射时密闭火药气体;

4) 定装式炮弹中,连接弹丸,便于装填和勤务处理;

5) 连接底火;

6) 装填入膛时靠斜肩或底缘定位。

1.3 传统药筒使用过程中存在的问题

尽管传统药筒的用途很多,但对坦克总体而言,却是整个弹药中较为消极的因素,对坦克总体性能具有诸多不良影响,主要表现在:

1) 需要处理空药筒或弹底壳(抽抛壳可靠性问题)

2) 由于金属药筒(或弹底壳)的存在,炮闩内必须设置抽抛壳机。而当药筒在从炮膛内退出后,必须不能妨碍下一次弹药装填及发射,同时射击后的空药筒内仍存留大量硝烟、有害气体,将妨碍乘员操作、损害乘员健康,必须及时得到处理,为此现有各型坦克都设置有专门的抛壳机构或药筒、弹底壳处理装置。

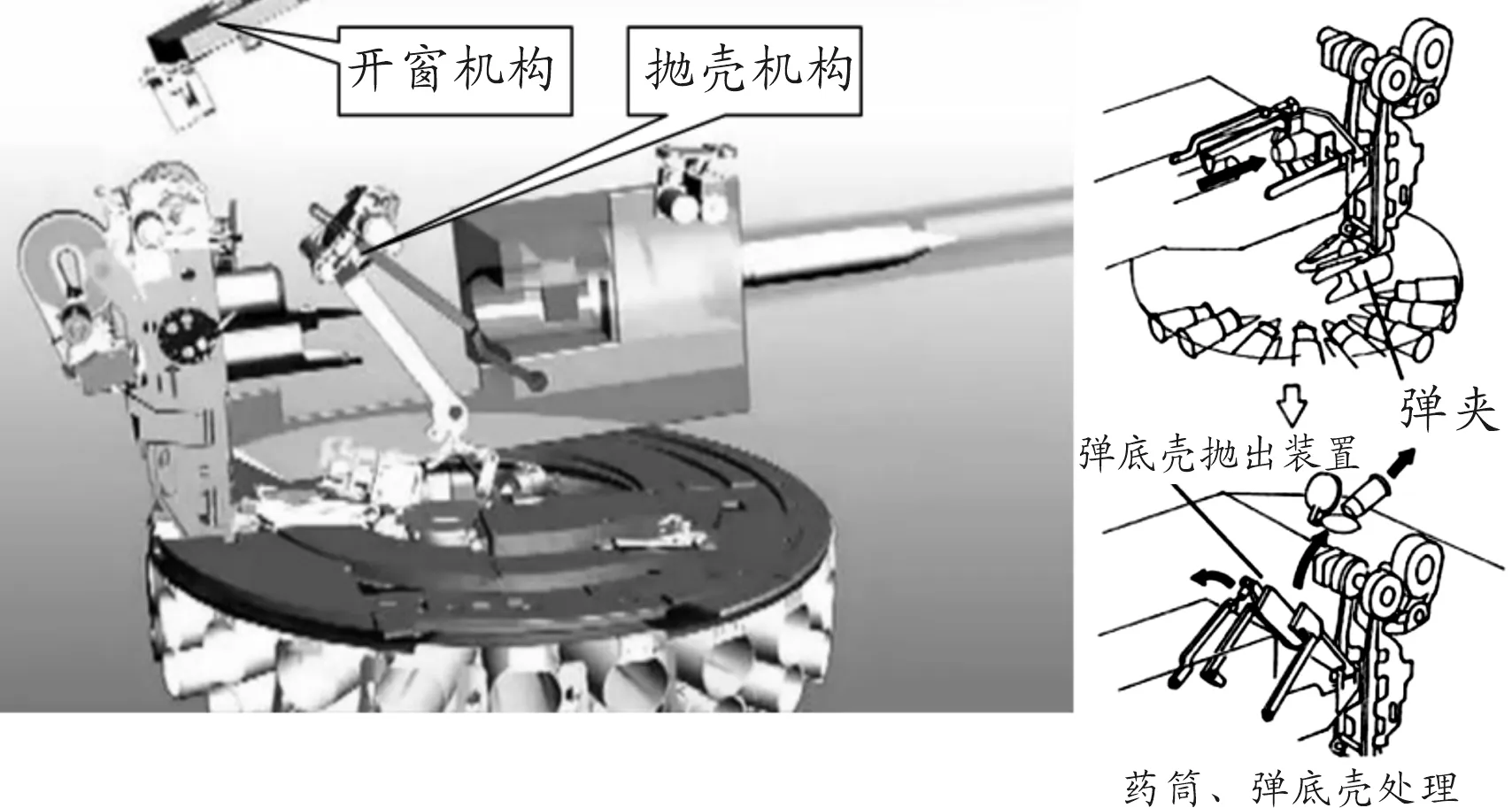

3) 图4所示为俄T-72主战坦克供输弹系统,抛壳机构如图5所示,其功能就是收集火炮射击后抽出的弹底壳,并与开窗机构(图6)协调将其抛出炮塔外。抛壳机构主要由框架、弹底壳收集器、抛壳电磁铁、扭杆拉臂及扭杆、减速器、四连杆机构及弹底壳挡铁等组成。开窗机构是一个两级四连杆机构,安装在战斗室左后方炮塔顶上,其功能是当抛壳机构抛壳时,将安装在炮塔后上方的窗盖打开,抛壳后关闭。它主要由四连杆机构和电机减速器等组成。

图4 俄T-72主战坦克供输弹系统

由图5、图6可知,俄T-72为了处理弹底壳,在供输弹系统中设置了两套复杂机构、两套动力减速装置及一套电磁铁,至少需要七个动作环节,同时还有若干相应的传感元件,这些机构又要与其它机构在控制系统的作用下相互协调动作,才能完成抛壳,一旦某个环节出现问题,就将导致无法成功抽抛壳。然而,在实际使用过程中,由于机构运动偏差、工艺制造误差等诸多因素,往往出现抽抛壳故障。

为解决抛壳可靠性问题,目前通常的做法是在具体的机构细节及工艺方面进行一些技术改进,或者尽量减小所抛药筒或弹底壳的尺寸和重量,尽管这些改进可能产生一定的效果,但要彻底解决抛壳可靠性问题仍较为困难。

处理空药筒除抛壳以外,还有如法国“勒克莱尔”坦克采用的收集药筒方式,这种方式尽管不必设置抛壳及开窗机构,但仍需在战斗室内设置药筒储存装置,占用了战斗舱室内较多宝贵空间,并且无法有效密闭残留弹底壳所散发的有害气体。

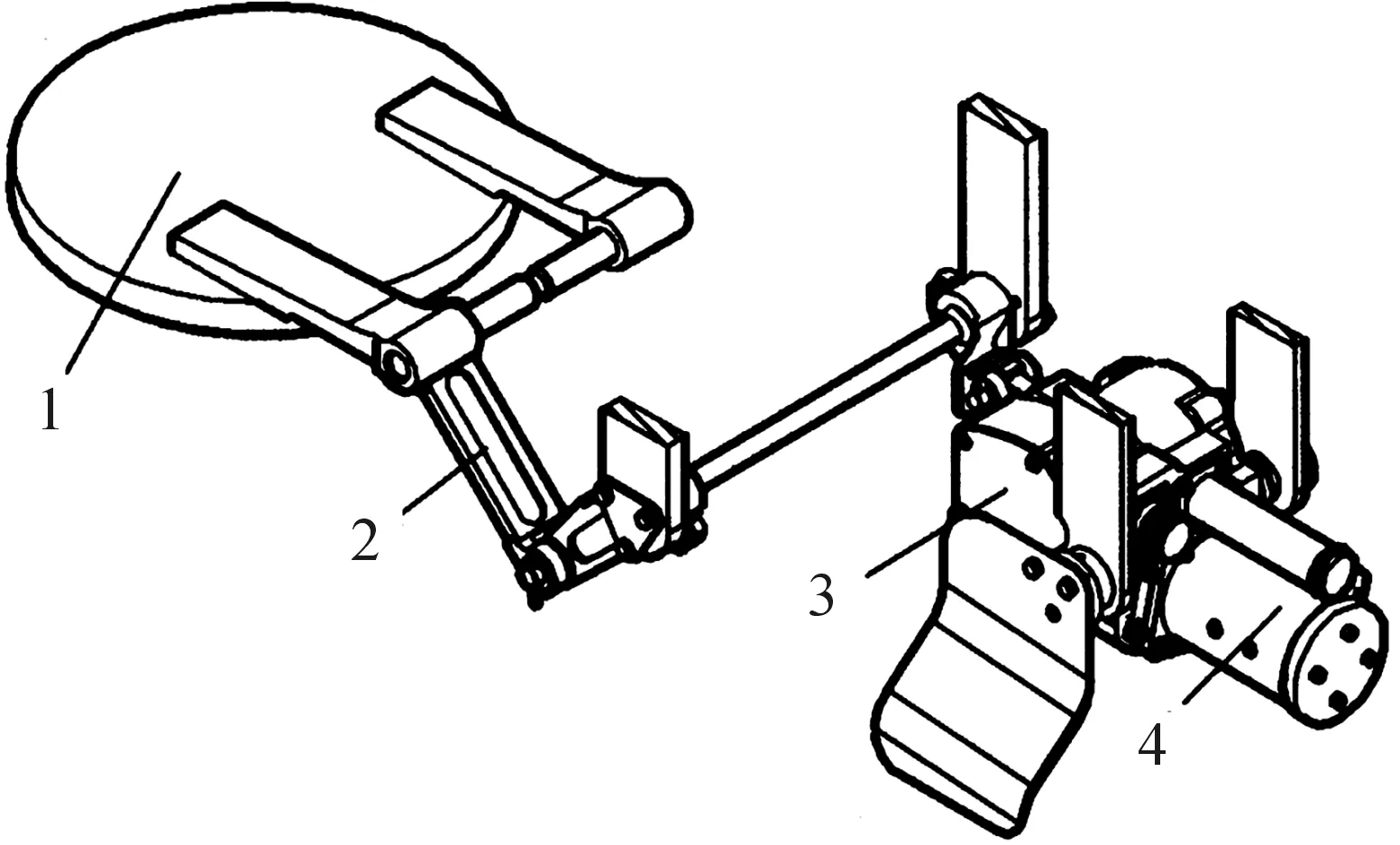

1.角度调整装置; 2.拉杆; 3.框架; 4.带槽拉杆; 5.抛壳电磁铁; 6.弹底挡铁; 7.抛壳爪; 8.弹底壳收集器; 9.减速器; 10.扭杆

图5 抛壳机构

1.抛壳窗盖; 2.四连杆机构; 3.减速器; 4.电机

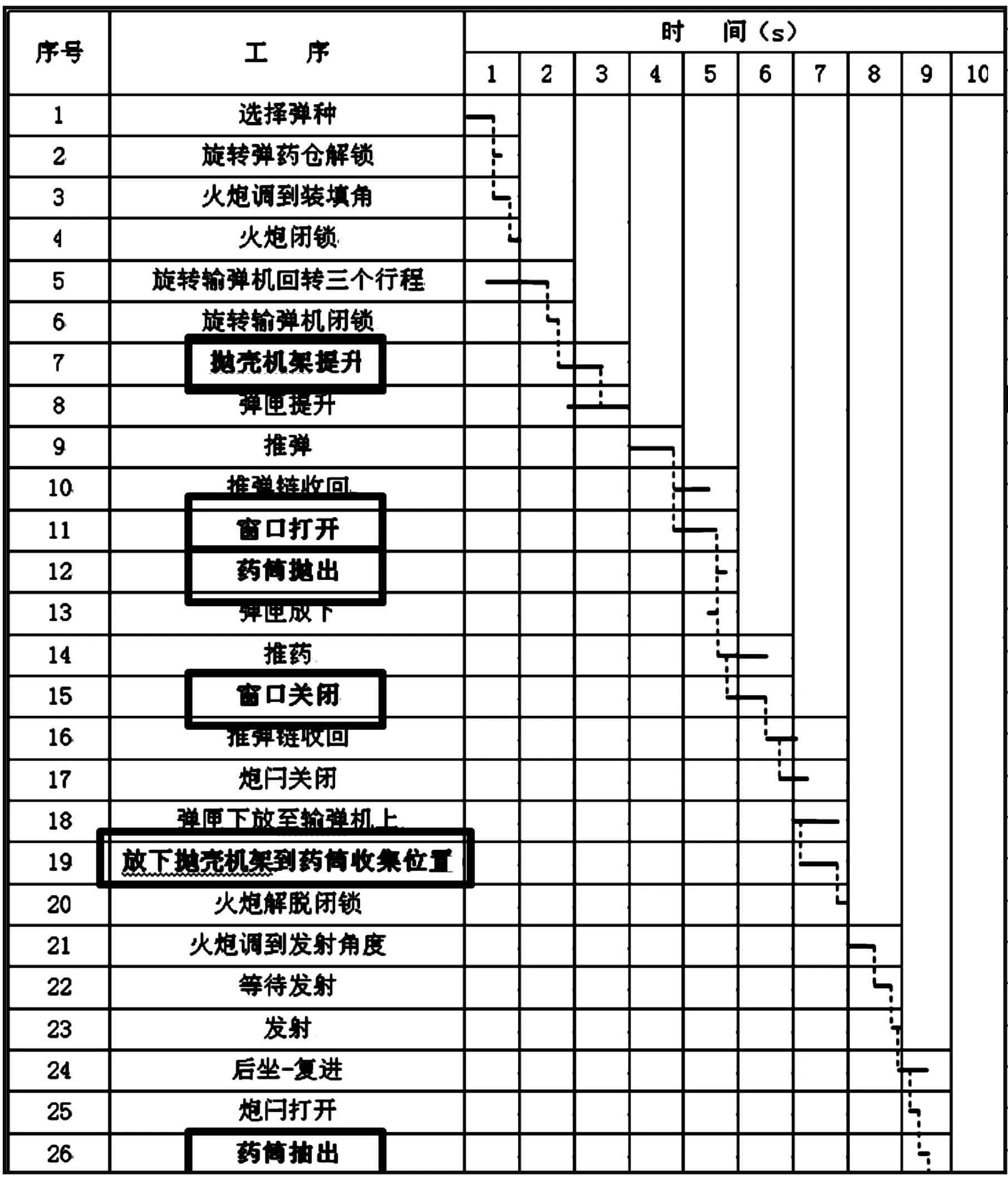

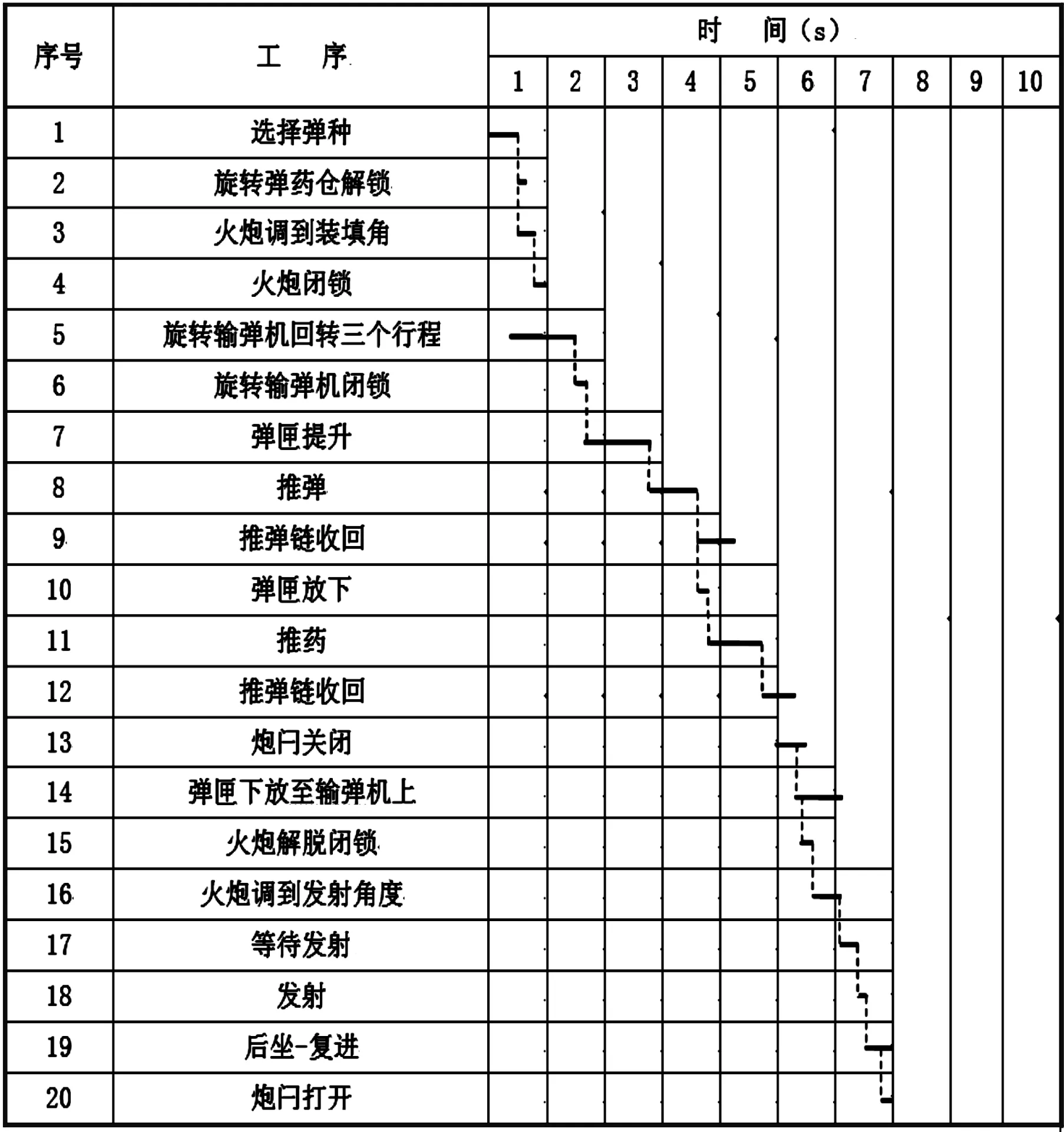

4) 降低坦克射速

表1为俄T-72坦克供输弹系统动作循环图。由表1可知,与药筒及抛壳有关的动作(工序)有抛壳机架提升、窗口打开、药筒抛出、窗口关闭、放下抛壳机架到药筒收集位置、药筒抽出等6个,其中除药筒抛出动作外,其它动作均串联于整个系统动作循环中,增加了供输弹每个循环的时间,降低了供弹速度,也相应降低了坦克的射击速度。

表1 俄T-72坦克供输弹系统动作循环图

5) 大底缘锥形结构进一步降低供输弹系统可靠性

供输弹系统如上所述,因必须设置抛壳、开窗机构或弹壳储存机构而使系统复杂,供弹可靠性降低,同时药筒大底缘锥形结构形式也对供输弹可靠性造成不良影响,主要表现在:

(1)传统药筒底缘较筒体直径大,增加了储弹筒的尺寸,加大了弹药在储弹装置中的固定难度和结构复杂性。

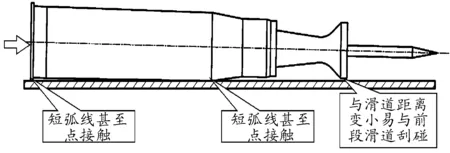

(2)由于大底缘、药筒前部与储弹筒之间短弧线甚至近乎点接触(如图7所示),增加接触应力,加大输弹过程中的摩擦阻力和对储弹筒或托弹盘的磨损。

(3)由于药筒呈锥形,而药筒输送通道中的接弹(药)盘为圆弧形,致使在弹药传输过程中,定装式弹药和分装式药筒无法得到有效约束,易产生较大摆动或晃动;

(4)药筒的锥度及大底缘也使定装式弹药的弹头部分向前下有一定程度倾斜,在输弹、交接过程中,更容易与前段输弹滑道发生刮碰,改变弹药运动状态和轨迹,使输弹过程不甚顺畅,甚至发生卡滞现象。

以上几方面,进一步降低了供输弹系统的工作可靠性。

图7 锥形结构对输弹的不利影响

6) 降低防护能力

抛壳及开窗机构的设置降低了坦克的防护性,主要表现在两方面:

(1)炮塔顶部抛壳窗处无法加装披挂装甲,这在攻顶武器对坦克威胁日益增加的情况下更成为一个不容忽视的问题;

(2)“三防”能力下降。在核沾染区作战时,尽管射击过程中,抛壳开窗时间较短,但仍使核污染物通过抛壳窗向乘员舱内扩散,降低了坦克在核战争情况下的作战能力。

7) 增加重量

由于传统药筒均为全部或部分采用铜或钢等金属制成,不仅增加坦克任务载荷重量及整车战斗全重,而且作为战争当中的消耗品,用量可观,对于战略物资供应、战场后勤保障的压力也十分巨大。

同时,大底缘结构使储弹筒尺寸和重量较大,增加了车辆的战斗负荷。

8) 减少携弹量

由于采用大底缘结构使储存弹药装置在径向上尺寸较大,整个储弹装置或供弹机占用的空间较多,在相同重量和内部空间条件下,必然减小坦克的携弹量。

9) 增加成本

对于金属药筒,射击后需要抽壳,为便于抽壳,需要将火炮药室部分和药筒本身加工成一定的锥度,这无疑加大了制造难度,提高了制造成本。另外制造药筒需要消耗大量金属,加工底火室等制造困难、工艺复杂、成本高。

上述7个问题,主要存在于金属和半可燃药筒,而对于全可燃药筒,尽管因药筒完全可燃而不会再存在抽抛壳可靠性、射速降低等问题,但问题3)、5)、6)、7)依然存在。

2 坦克弹药无壳化技术应用的具体措施及成效分析

2.1 武器弹药无壳化技术的发展现状

科学技术的发展为实现坦克弹药无壳化提供了可能,如电磁炮、液体发射药火炮等新型发射技术,这些都将很方便、自然地实现弹药无壳化。但由于这些新技术尚未完全成熟,和工程应用还有一定的距离,本文暂不讨论。在此仍仅针对使用传统固体发射药的发射技术(包括电热化学发射技术)探讨实现坦克弹药无壳化的技术途径。

从武器技术发展看,弹药的无壳化是必然趋势。轻武器方面,为了减轻弹重,增加士兵携弹量,提高其战斗力,同时节省大量金属材料,降低成本,世界各主要大国自上世纪中叶便开始开展无壳弹技术研究。1981年德国率先研制成功G11式无壳弹枪。远程身管式火炮方面,为了取消金属药筒,北约采用了无药筒的药包式装药的制式弹药,近年来更研制成功并装备了全可燃的模块化装药(刚性装药)(如图8),以适应自动装填的使用要求。

坦克炮弹药在取消金属药筒方面也一直在努力探索,不断取得进展,但目前仍保留了一段弹底壳,以便安装底火、抽抛壳、定位及闭气,可以说距离完全无壳化只有咫尺之遥。

图8 德国PZH2000自行炮所用模块装药

2.2 坦克弹药无壳化技术应用的具体措施

要实现坦克弹药无壳化需采取以下技术措施:

1) 采用模块装药或不带底火的纯可燃药筒。

对于使用分装式弹药的坦克,以采用类似模块装药的非金属可完全燃烧的装药容器代替传统药筒为宜;这种模块装药的刚性优于药包装药,可满足自动装填要求,且模块装药上无底火、无大底缘,中心设置有传火管,两端均可点火,免除了对发射装药方向性的要求。

对于使用定装式弹药的坦克,可采用不带底火、无金属弹底壳的纯可燃药筒。

由于药筒可完全燃烧,无需抽壳,因此可将药筒外形由传统的锥形变为圆柱状。

2) 改进炮尾结构,在炮闩上取消抽抛壳机,增加底火装填机构及闭气装置。

由于药筒完全燃烧,不需要抽抛壳,因此在炮尾处不必再设置抽抛壳机。在药筒上取消底火和大底缘的同时,对炮尾做相应改进,在火炮炮闩上增加底火自动装填机构,以替代药筒上的底火;增加闭气装置,以替代药筒的大底缘。

底火自动装填机构由底火盒、底火拨动机构和传火闭气机构等组成,动力来自火炮的后坐能量。闭气装置取代药筒上的弹底壳,以确保火药气体无法泄出。

3) 改进火炮药室形状,由锥形变为圆柱状;

4) 取消供输弹系统中的抛壳机构和炮塔上的开窗机构。

2.3 无壳化药筒与传统意义上全可燃药筒的区别

无壳化药筒与传统意义上的全可燃药筒尽管都是以将发射药的容器全部燃尽为目的,但二者却遵循着完全不同的技术路线,主要表现在:

1) 传统全可燃药筒不改变药筒的总体结构方案,仍在药筒底部采用大底缘结构并设置底火,仅将半可燃药筒的弹底壳也变为可燃的非金属,底火也由低熔点的金属(锡、锌和铬镉的合金)做外壳;而无壳化药筒则不采用大底缘结构形式,也不安装底火,简化了弹药结构组成。

2) 传统全可燃药筒不改变炮尾及供输弹系统主体构成,仅将炮尾中的抽抛壳机和供输弹系统中的抛壳机构,以及炮塔上的开窗机构取消;而无壳化药筒除同样取消炮尾、供输弹系统和炮塔上与抽抛壳相关机构外,在炮尾内增加了底火自动装填机构和闭气装置。

2.4 弹药无壳化技术应用的成效分析

1) 彻底解决抽抛壳可靠性问题,提高火炮、供输弹系统工作可靠性

由于抛壳机构或弹壳收集装置等部件从属于供输弹系统,实现弹药无壳化后这些部件自然取消,整个供输弹系统组成将得到简化,更重要的是减少了系统动作环节,简化了相应的控制流程,提高了供输弹系统乃至整个武器系统的可靠性。

仍以T-72坦克为例,表2给出了弹药无壳化后供输弹系统(自动装弹机)动作循环图,对比上述表1分析可知,无壳化后供输弹系统动作环节由26个减少为20个,缩减了近四分之一的动作流程,供输弹系统可靠性无疑将得到显著提高。

表2 俄T-72坦克供输弹系统动作循环图(无壳化后)

2) 提高坦克射击速度

由于不需抽壳,取消抛壳和开窗机构及其相应动作,可使供输弹系统动作循环时间明显缩短,显著提高供弹速度及坦克射速。由表1、表2对比可知,弹药无壳化后,T-72供输弹单个循环时间可缩短约1.5 s,由此推算供弹速度将提高约2发/分。

3) 进一步提高供输弹系统可靠性

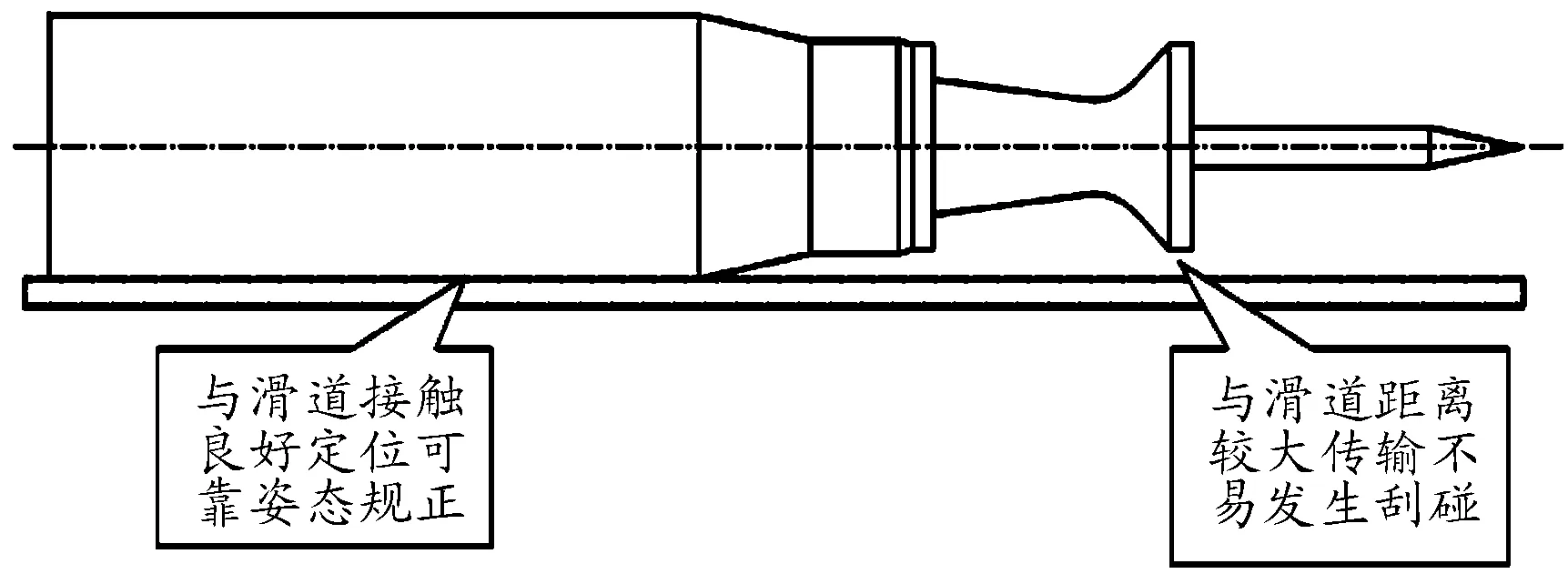

简化弹药储存装置的结构,同时由于不需抽壳,可将药筒由锥形变为圆柱形,这样在药筒传输过程中,使其运动轨迹更加规正,与滑道距离增大,使弹药在传输过程中不易与滑道发生刮碰,能够进一步提高供输弹系统工作可靠性(图9)。

4) 提高炮口初速

由于传统的金属药筒在发射时要吸收火药气体的部分热量,而纯可燃药筒完全可燃,要放出一部分热量,相当于增加了发射药的装药量,同时由于取消了底火室,也相应加大了装药量,这些都增加了火药气体对弹丸做功的能力,因此将使弹丸的炮口初速在一定程度上有所提高。

图9 圆柱状外形进一步提高输弹可靠性

5) 系统更优化、经济性好

实现弹药无壳化,火炮炮闩内减少了一套抽抛壳机,增加了一套底火装填机构和闭气装置,结构复杂性有所增加,但弹药的结构及其储存、传输及处理装置却得以简化。对于每辆坦克而言,火炮只有一个,而所携、使用的弹药基数巨大,坦克内的储弹筒基数也大,其上弹药的闭锁及解脱机构零部件不仅数量多,而且因为空间、重量方面的限制,设计、制造困难。同时由于取消了药筒上的大底缘,不仅使药筒自身的制造成本大幅降低,还能在简化弹药储存、输送和处理机构的同时,增加坦克载弹密度,降低成本。这从总体角度看更为经济、合理。

6) 缩小弹药占用的有效空间,提高弹药装载密度,提高携弹量;

7) 减轻弹药及整车重量。

另外,通过弹药无壳化,显著提高供输弹系统可靠性、维修性,从而降低维修成本。

2.5 技术可行性分析

在技术上,按照本文所述技术途径实现弹药无壳化,可以避免传统全可燃药筒那样要燃烧掉整个底火室,不会产生较多残渣,因此更具技术可行性。

在技术发展上,坦克实现弹药无壳化也有类似产品和技术可供借鉴,国外大口径自行火炮(如德国PzH2000)早已研制并应用了刚性装药;关于底火自动装填技术及适应模块装药的炮尾高膛压闭气技术的国外专利均可查询到。

由于坦克炮和自行火炮无本质区别,大口径自行炮发射药及相关技术的进步,为坦克炮弹药无壳化技术的发展提供了有益的参考和经验,也为弹药无壳化技术的应用奠定了基础。

当然,尽管坦克炮和自行火炮的火炮结构和供输弹系统本质相同,但仍各具特点,对于坦克炮弹药无壳化,并非简单移植自行炮的技术成果,需要在参考、借鉴并做相应适应性改进的基础上,根据坦克总体要求和坦克自身特点,进行深入研究,才能最终成功实现坦克弹药无壳化。

3 结论

1) 实现坦克弹药无壳化,能够解决传统药筒使用过程中存在的诸多问题,提高供输弹系统供弹速度和工作可靠性,从根本上解决长期存在的抛壳可靠性问题,优化战斗舱室内部空间布局,提高火炮发射速度和射击威力,提升装备轻量化水平,对于提高坦克总体性能,具有十分积极的作用。

2) 从武器系统总体出发探索技术新途径,可对整车总体性能产生远较部件优化和改进更为显著的提高和跃升。

3) 技术发展可使某系统中不同部件的复杂程度发生调整和变化,从武器系统乃至整车总体高度衡量能得出更为科学、合理的结论。

[1] 王儒策,赵国志,杨绍卿.弹药工程[M].北京:北京理工大学出版社,2002.

[2] 尹建平,王志军.弹药学[M]. 北京:北京理工大学出版社,2012.

TheApplicationofAmmunitionNo-ShellinTank

WANG Dongji, GUO Jianghua

(Rearsh & Design Center of Weapon Ground Unimanned Platform,China North Vehicle Research Institute, Beijing 100072, China)

Aiming at the problems existed in the structure and used of the traditional cartridges of tanks, this paper puts forward the technical way to realize the shellless ammunition from the perspective of the tank weapon system. Combining with the present situation and development of the tank artillery ammunition and its application technology, the specific technical measures needed for the application of ammunition without shell technology are analyzed and discussed. Finally, the conclusion and experience are given.

ammunition; reliability of shell throwing; traditional cartridge; no-shelling; system for the missile

2017-08-20;

2017-09-15

王东基(1967—),男,研究员,主要从事特种车辆研究。

郭江华(1988—),男,工程师,硕士,主要从事车辆控制研究。

10.11809/scbgxb2017.12.018

本文引用格式:王东基,郭江华.坦克炮弹药无壳化技术应用[J].兵器装备工程学报,2017(12):75-79,89.

formatWANG Dongji, GUO Jianghua.The Application of Ammunition No-Shell in Tank[J].Journal of Ordnance Equipment Engineering,2017(12):75-79,89.

TJ41

A

2096-2304(2017)12-0075-05

(责任编辑周江川)