电石生产自动化技术发展探讨

2018-01-03王彤

王 彤

(中化国际(控股)股份有限公司,上海 200120)

电石生产自动化技术发展探讨

王 彤

(中化国际(控股)股份有限公司,上海 200120)

阐述了中国电石生产现状及存在的问题,并结合国外的技术水平指出了对未来电石行业发展的希望。

电石生产;自动化技术;出炉系统自动搬锅

1 电石行业的发展趋势

2005年开始,中国迎来了电石产业发展的黄金时期,产能突飞猛进,至2015年底,电石产能已经达到了4 500万t/a,是2005年(1 400万t/a)的3倍;2016年度中国产能继续维持在4 500万t/a,近十年来首次出现了零增长。这并不意味着中国的电石产业发展进入了瓶颈,相反,这个零增长恰恰说明了中国电石生产进入新的发展阶段—从量变进入到了质变的阶段。国内近期电石的发展有如下的特点。

(1)2016年的零增长主要是由于淘汰落后产能与扩张产能数相同所造成。2016年密闭式电石炉产能达到3 753万t/a,占总产能的比重提升至84%,内燃式电石炉比重下降至16%,较2015年下降了5%。

(2)电石炉有向大型化发展的趋势。近年来,电石炉发展方向,不但是逐步淘汰内燃式,而且也有大型化的发展趋势,从之前的3万炉,到4万炉成为主流,后来出现了5万炉、6万炉,8.1万炉也逐渐生产正常,还有最大的10万炉。

(3)许多电石企业已经意识到,单纯地提高产能与产量,并不能带来电石技术的革新,同时出于安全与环保的需求,更多的企业愿意加大技术装备与生产现场的投入:自动出炉机、自动锅搬运技术、料面处理机等一系列技术都开始得到应用。这才是电石行业发展所需要的真正的原动力。

2 国内电石生产现状

十二五期间,中国电石行业就提出“提高自动化水平与机械化、改善工人劳动环境、降低能耗与物耗”的目标,至今在电石生产的自动化生产方面已经有了一定的提高,而且很多国内企业都在积极探索中,但总体而言,离最终的目标还有一定距离;更重要的是,很多电石生产企业或者电石装备制造企业能将前二者结合起来,却往往忽视了自动化水平与降低能耗物耗的直接联系。现就对目前中国的电石生产技术的现状进行剖析。

2.1 电石出炉作业

电石炉的出炉作业是在高温下靠人力进行的一项既危险又繁重的作业,大型密闭式电石炉的生产会因此出现事故而影响生产。目前,国内在出炉环节上除个别企业已经开始使用机器人出炉,大部分企业还是完全由人工(或助力机)操作,大致人员配备在6~8人/(班·炉),高温粉尘使得现场的工作环境相当恶劣,工人易烧伤、烫伤;而且劳动强度高、劳动效率低,尤其是人工操作还会带来出炉不稳定等一系列不利于生产的后果。

2.2 电石锅搬运作业

电石锅搬运作业也是事故高发生率的作业之一,目前国内几乎完全是依靠牵引搬运,现场必须有人操作,人员配置大致为3~5人/(班·炉),牵引绳的崩断是造成事故的危险源,而且尚未有好的应对技术。

2.3 料面处理作业

电石炉2楼的料面处理作业,基本还是依靠人工,一般的人员配置为2人/(班·炉),大约需要20 min以上/门,工作效率低,且处理效果不理想,炉气爆炸、炉内喷火而产生的伤害风险一直存在,使人身伤害事故频发。

2.4 电极测量技术

电石生产过程中,电极在整个电炉中占有极其重要的地位,电极的压放,必须要做到精心操作,所以需要及时观测电极,实时掌握电极的温度、硬度、长度等状态,确保炉况经常保持在正常稳定状态下生产。目前,国内电石行业尚未通过仪器测定电石状态的技术。

2.5 电石生产自动控制技术

电石因其特殊的理化性质,在生产过程中极易发生火灾、爆炸、中毒等事故,易造成人身伤亡及环境污染。因此,很多电石生产企业意识到,为电石生产装置设计一套匹配且安全稳定的自动化控制系统是当务之急。但是,由于掌握的电石技术及生产数据的限制,虽有少许企业虽已开始着手研究开发这一系统,但都未真正达到能够实现无人操作的境界。

3 国外电石生产技术的发展

在国外,美国、德国和日本等发达国家都曾对电石生产技术进行过深入研究,烯烃裂解法问世后,美国和德国逐渐转变产业结构,已经淡出电石生产;作为曾经的电石大国日本,由于国内资源匮乏,仍没有放弃对电石的生产与技术进步。

3.1 日本电化的发展历程

作为占整个日本电石产能与产量99%的日本电化,1915年以电石和石灰氮起家,成立公司;1954年,以引进Elkem式30 MVA电石炉为契机,电石生产技术得到持续发展,在50 MVA大型密闭炉技术之后,确立了自动出炉技术和锅搬运设备等技术的机械化自动化,之后更完成了大型粗碎机以及近代使用的粉碎设备。日本电化电石生产技术与自动化改进的历程,见图1。

图1 日本电化电石生产技术发展历程

由图1可以得出日本电化电石技术的发展有以下几个特点。

(1)电化的设计理念。电石生产不能完全脱离人(至少目前是不可以的),但人员必须脱离现场。影响电石生产的因素(原材料、工艺等)太复杂,控制环节易出现问题,若完全摆脱人类的判断,可能会导致出现大的安全或生产事故;但是电石现场的环境又实在不适宜工人的操作,高温粉尘以及随时可能发生的危险都要求必须使工人远离现场。

(2)生产自动化技术的研发是一个漫长的过程,不但需要投入大量资金与人力,还需要对整个电石生产工艺过程(从原材料的选择、投料直到最终产品的质量指标检测)中的数据进行详细地记录、归纳及保存,可能需要3~5年,甚至10年。电化系统保留着开车至今的数据,作为无人值守操作系统的依据。

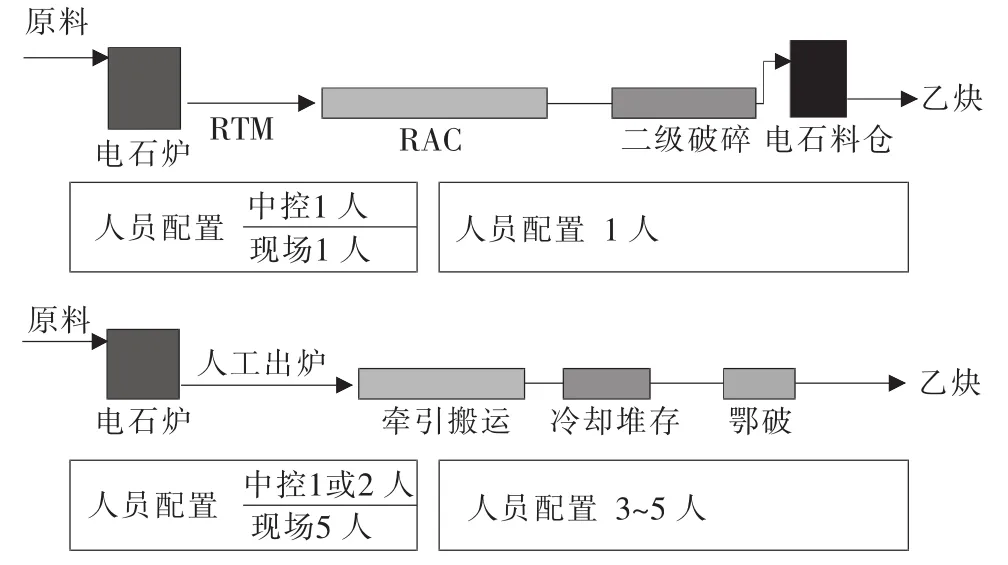

3.2 国内外电石生产流程配置对比

综上所述,可以得出国内电石生产工艺流程的对比,见图2。

图2 国内外电石生产工艺流程对比

由图2可以得出表1,由于自动化程度的区别,所造成国内外电石生产经济效益的差别。

表1 国内外电石生产经济效益差别

以上数据,还尚未考虑由于生产稳定,所导致的产量与质量提升而带来的经济效益。

4 电石炉生产自动化控制及运行管理系统

根据以上中日电石生产的差异,结合两国国情与操作人员的特点,参考日本电化技术发展历程,一套能够改善工人劳动环境、降低能耗与物耗、促进生产稳定的电石炉生产自动化控制及运行管理系统应该包含以下几个部分。

(1)电石炉自动出炉系统(RTM);(2)电石炉自动锅搬运系统(RAC);(3)电石炉料面机械化处理;(4)电极生产状态测定系统;(5)电石炉生产自动控制系统。

4.1 电石炉自动出炉系统

电石炉自动出炉系统是密闭电石炉自动控制生产的重要组成部分。自动出炉系统受控完成开炉眼、出料、封炉眼等出炉系统工作及锅搬运系统工作衔接。设备将出炉现场高温、危险及劳动强度大的操作人员作交与受控机器,工人远程操作。电石炉自动出炉系统工作稳定,工作过程数字化,能够大幅度提高电石炉的生产稳定性。

4.1.1 电石炉自动出炉系统技术特征

(1)作业操作远程化。出炉操作人员在中央控制室或现场出炉操作室完成所有出炉操作人员的工作,无须身在现场。大幅改善了工人的工作环境,降低了劳动强度,杜绝人身安全危害。

(2)工作过程数字化。出炉操作人员在出炉操作过程中,不同的出炉工作过程,系统会有即时数字信号。有利于不同操作人员工作过程的统一,也有利于电石炉出炉流道的稳定,降低炉底积沉。

(3)出炉过程标准化。使用不同的标准工作夹具来完成出炉操作过程,工作流程标准化后,不再需要工作工人的现场经验,操作人员的可替换性大幅度提高,同时,也提高了出炉工作的标准化,有利于降低电耗。

4.1.2 电石炉自动出炉系统经济特征

(1)大幅降低人力资源成本。使用电石炉自动出炉系统,每班次需要出炉工为1或2人,目前国内40 kVA电石炉基本配置为6~8人。按人均收入15万/a估算,年均节约人力成本330万元左右。

(2)大幅降低安全风险成本。使用电石炉自动出炉系统后,操作人员人与出炉工作面完全隔离,杜绝了出炉工作时的人员伤害风险。

(3)有效降低电石生产电耗。使用电石炉自动出炉系统后,出炉节奏稳定,出炉流道稳定,炉底积存减少,能有效降低电石生产电耗。

4.1.3 电石炉自动出炉系统工作过程简述

(1)开炉眼。操作人员操控RTM操作台,控制RTM本机夹持碳棒夹具,同时操控烧穿电源系统供电,烧穿炉眼。根据监控电弧和烧穿声音,结合烧穿电流,控制烧穿过程。

(2)出料。出料过程中,操作人员根据出料状况,替换2种夹具,保持出料流畅。

(3)封炉眼。出料结束后,操作人员操作RTM本机夹持堵眼夹具封堵炉眼。

4.1.4 电石炉自动出炉系统系统构成

(1)RTM本机。主要用于完成炉口所有工作操作,安置在工作平台,一炉口配置1台;

(2)RTM操作台。是操作人员工作平台,主要功能是将操作人员的模拟操作,转化为RTM本机的工作,一般1台电石炉配置2或3台;

(3)RTM控制中心。这是电石炉出炉系统核心控制和配置平台,一般1台电石炉配置2或3台;

(4)RTM液压中心。这是电石炉出炉系统的动力中心,一般1台电石炉配置1台;

(5)RTM烧穿电源系统。电石炉出炉时的烧穿电源供应系统,一般1台电石炉配置3台;

(6)RTM工作夹具系统。电石炉出炉系统工作过程中使用的标准工作工具,一般一台电石炉配置3套。

4.2 电石炉自动锅搬运系统

4.2.1 作业操作远程化

自动锅搬运系统不再采用牵引运输的方式,操作人员在中央控制室与行车工通过互动协调完成所有电石出料、输送、冷却及破碎工作,无须身在现场;系统能大幅改善工作环境,降低劳动强度,杜绝人身安全危害。

4.2.2 大幅降低人力资源成本

使用自动锅搬运系统,现场无需操作人员,目前国内电石炉最低配置为3人,按人均收入10万元/a估算,年均节约人力成本120万元左右。

4.2.3 大幅提高安全性

使用自动锅搬运系统后,将彻底实现现场无人操作,完全杜绝了现场人员的伤害风险。

4.2.4 电石炉自动锅搬运系统构成

根据以上特征,自动锅搬运系统的构成应由以下几部分组成。

(1)闭环式循环小车轨道系统;(2)小车列驱动装置;(3)炉口溅料收集系统;(4)电石锅冷却堆场;(5)锤式破碎系统。

4.3 电石炉料面机械化处理

操作人员驾驶充电式料面处理机,完成料面掘松、料面拉平、料块破碎等工作。电石炉料面机材化处理有以下几个特点。

(1)大幅提高工作效率。采用料面处理机处理料面工作的优势在于处理完全,比人工处理更加彻底;能大幅缩短料面处理时间。目前国内人工处理时间约为20~30 min/次,日本电化是仅需10 min/次。

(2)大幅降低人力资源成本。使用料面处理机,现场仅需1名操作人员。目前国内基本配置为2人,可节约50%的人力成本。

(3)大幅提高安全性。料面处理机完全杜绝了现场人员在料面处理时因炉气爆炸、炉内喷火而产生的伤害风险。

4.4 电极生产状态测定系统

电极状态测定系统目前还是主要通过测定电极特征位置的温度及硬度,来保证生产使用电极的寿命和性能,目前国内还没有类似技术的应用。

4.5 电石生产自动化控制系统

当完成以上自动化技术的全面实现后,电石生产就可以进行到下一个阶段,也就是无人值守的自动化控制系统的研发进程了。

无人值守的自动化控制系统的定义应该是通过分布式动态数据采集,通过中央控制系统,同时,控制原料配比和进料速度,控制供电系统,控制电石炉炉温与炉压,控制电极压放速度,最终达到电石炉无人值守自动生产。

这方面的工作应该是一项任重而道远的工作,哪怕我们的企业还没有做好之前的准备工作,为了企业的长远发展,也应该开始着手进行以上提到的数据的搜集整理工作,因为这个系统将是未来帮助电石行业真正摆脱粗放型生产模式,转而进入精细化生产的终极工具。

5 结语

电石生产的自动化技术的研发与使用,是一个漫长而复杂的过程,以上是作者根据邻国的电石生产技术而整理的一个发展思路。在未来,借鉴、吸收、消化与再创新都将成为必经之路,也希望这篇文章能使国内的电石行业得到启发与帮助。

Development discussion of calcium carbide production automation technology

WANG Tong

(Sinochem international Co.,Ltd.,Shanghai 200120,China)

The current status and existing problems of calcium carbide production in China are expounded,and the future prospects for the development of the calcium carbide industry are pointed out in combination with the technical level abroad.

calcium carbide production;automation technology;automatic moving boiler system

TQ161

B

1009-1785(2017)12-0042-04

2017-10-30