二硫化钼回收料降杂提纯方法研究

2018-01-03高正丽解小锋

高正丽, 解小锋,刘 彬

(金堆城钼业股份有限公司化学分公司,陕西 渭南 714000)

二硫化钼回收料降杂提纯方法研究

高正丽, 解小锋,刘 彬

(金堆城钼业股份有限公司化学分公司,陕西 渭南 714000)

本文介绍了利用盐酸降低二硫化钼回收料中主要杂质元素铅与钙的工艺原理及方法,同时附带降低了杂质铁、硅等元素,最终使二硫化钼回收料品位由83%~92%提高至96%~98.9%,成为合格产品的过程。对现有二硫化钼回收料的再生产利用具有较高的现实意义。

二硫化钼回收料;铅;钙;盐酸;二硫化钼产品

0 引 言

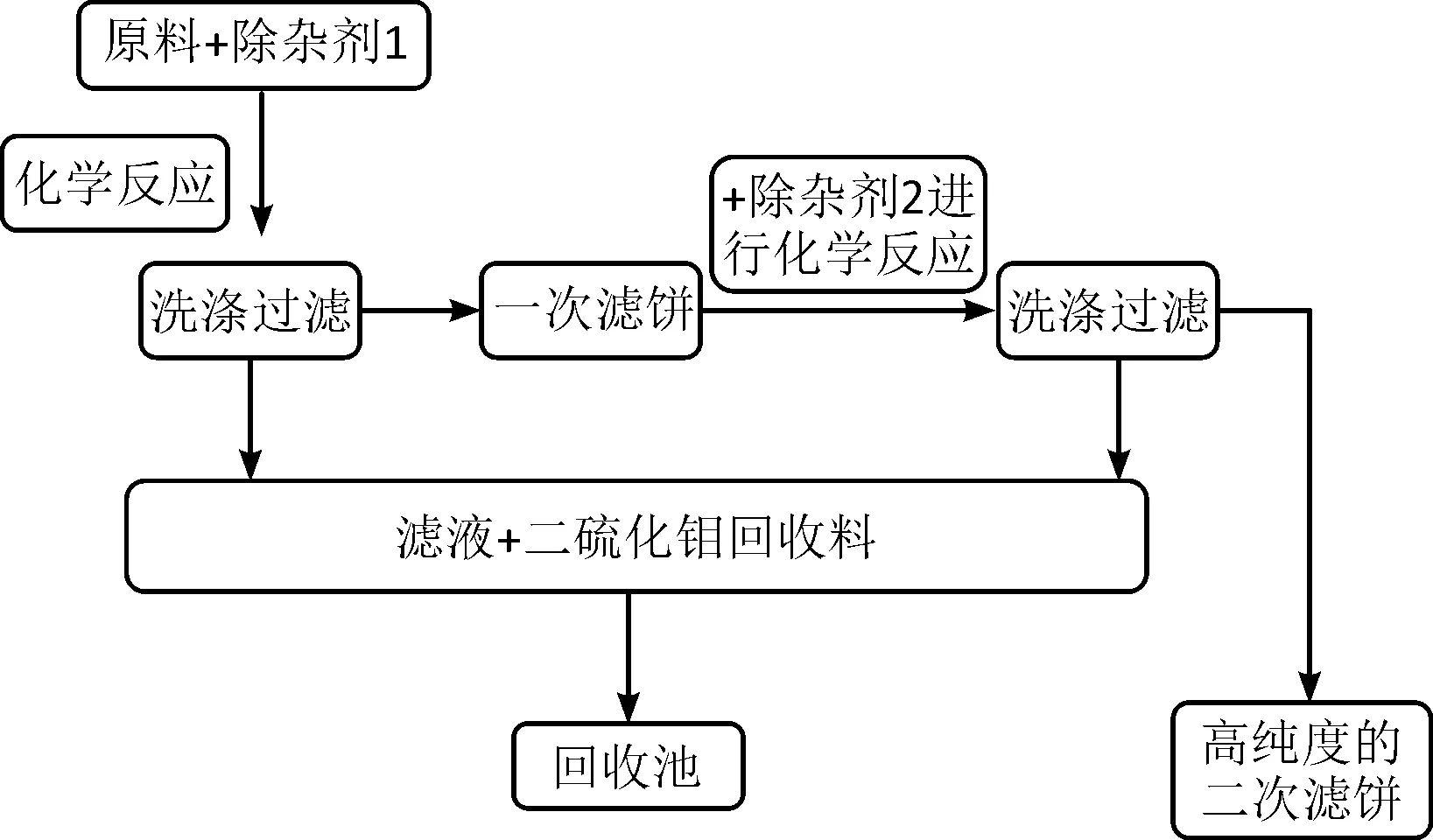

二硫化钼生产过程中酸浸工序的意外漏料(如滤布损坏等)、人员操作过程中的撒料及滤液中少量的小颗粒二硫化钼,经废水流入地沟、回收池后静置沉淀从而形成二硫化钼回收料。回收方式为人工掏料、装袋、自然晾干然后存放于库房。随着二硫化钼生产量的不断提高,产生的回收料也不断增加。经统计现每年回收二硫化钼回收料总量达20~30 t。

二硫化钼回收料是被生产废水冲走的二硫化钼与生产废水共置于回收池中,被生产除掉的各种水溶性杂质也共存于废水中,长期下来致使某些杂质累积或产生化学反应生成沉淀而混入回收料中,加之近年来钼精矿中杂质含量也有上升趋势,导致回收料的成分比较复杂,MoS2品位低(83%~92%)、杂质含量高、成分复杂且不明确,因此MoS2回收料的再生产利用已经成为生产工艺的难点,利用现有生产工艺无法处理合格,给回收利用回收料造成相当大的难度。

图1 二硫化钼回收料形成过程

1 二硫化钼回收料中杂质元素的物质判定

1.1 初步对二硫化钼回收料中的杂质元素进行定性分析判断

二硫化钼酸浸工序主要作用是使钼精矿中的铁、铅[1]、铜、钙、硅等杂质元素溶于酸液中,之后通过洗涤抽滤废酸液使其与二硫化钼分离[2];而滤布的意外破损导致部分二硫化钼被抽至废水中;人工操作过程中的地面撒料也被冲至废水中等;这些废水及漏掉、撒掉的二硫化钼均流入二硫化钼废水池中,经过长期静止沉淀回收从而得到二硫化钼回收料。但是二硫化钼回收料品位较低,故对二硫化钼回收料中的杂质成分进行推测并定性、定量分析,其结果对后期的降杂提品位具有非常重要的意义。由于在二硫化钼生产过程中没有引入其他杂质的途径,所以对回收料中杂质的分析依然根据钼精矿中杂质元素进行判断,检测结果见表1。

表1 二硫化钼回收料中杂质元素分析结果 %

从表1可以看出,二硫化钼回收料中的主要杂质元素为铅、钙、铁及硅,其中铅、钙、铁、硅元素最初均来源于钼精矿中[3],经过二硫化钼酸浸工序后以液相溶于废水中[4],经过长期的静置沉淀,部分杂质元素发生相互反应产生沉淀从而导致回收料中杂质累计含量偏高。

由监测结果得知二硫化钼回收料中的铅与钙元素含量最高。二硫化钼回收料在人工掏料、装袋、晾干过程中因晾晒易发生原本溶于废酸液的杂质元素化合物因溶解度达到饱和而存在于回收料中,故先对二硫化钼回收料进行过滤洗涤,排除因杂质溶解度饱和造成回收料杂质含量偏高的影响。经软水过滤洗涤至中性烘干后监测回收料中的杂质元素含量,具体见表2。

表2 软水洗涤后对回收料中杂质元素分析结果 %

从表2可以看出,回收料经过软水洗涤后杂质元素铅、钙含量受影响不大,而铁、硅、铜3种元素含量降幅较大,因而可以得出铁、硅、铜3种杂质元素的化合物是因溶解度达到饱和而存在于回收料中,仅需通过加水洗涤即可符合产品质量要求(PMD22:Fe≤0.15%、 Si≤0.1%、Cu未做要求)。至此二硫化钼回收料中的主要杂质元素已得到确定,即铅元素与钙元素。

1.2 针对杂质元素铅、钙以某种化合物的存在形式进行分析判定

(1)现生产工艺所能形成铅元素的化合物有硝酸铅、硅酸铅(PbSiO3)、氯化铅,而硝酸铅易溶于水,所以推测回收料中铅的主要存在形式为硅酸铅(PbSiO3)或氯化铅。 由于硅酸铅溶于氢氟酸,微溶于强酸,不溶于水,所以针对硅酸铅选用氢氟酸作为除杂药剂以判定铅元素的存在形式是否为硅酸铅。氯化铅溶于浓盐酸[5]:PbCl2+2HCl(浓)=H2[PbCl4],而H2[PbCl4]溶解于水,从而降低了铅元素,故针对氯化铅选用浓盐酸(36%)作为除杂药剂以判定铅元素的存在形式是否为氯化铅。

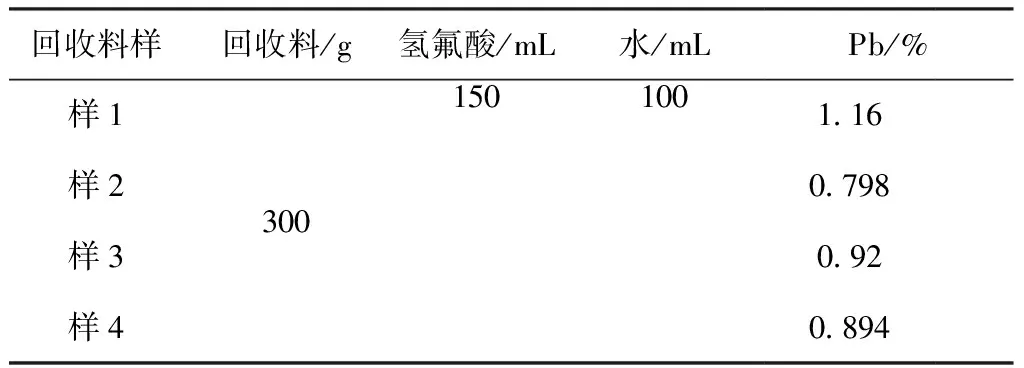

本试验为定性实验,所以氢氟酸的加入量为超量[6],300 g的回收料氢氟酸的加入量初步定为150 mL,大于车间二段酸浸氢氟酸加入比例(车间钼精矿900 kg,氢氟酸的加入量为200 kg/釜),将反应后的回收料滤饼经软水过滤洗涤至中性烘干后监测铅元素含量,以判断铅元素的存在形式是否为硅酸铅,具体情况见表3。

表3 用氢氟酸作为除杂药剂处理后铅元素含量分析结果

从以上结果可以看出,通过加入大量的氢氟酸几乎对杂质铅的降低没有效果。因此二硫化钼回收料中杂质铅的存在形式不是硅酸铅。

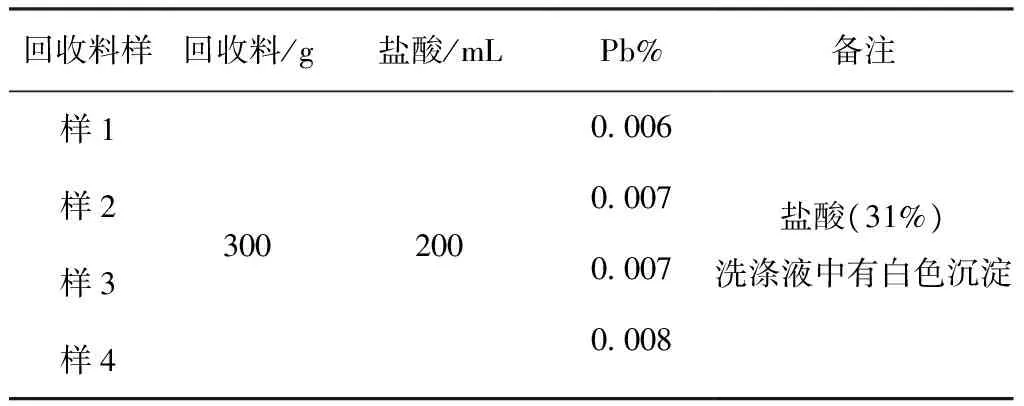

继续用浓盐酸(36%)作为除杂药剂以判定铅元素的存在形式是否为氯化铅,由于没有数据基础并且必须是在浓盐酸的情况下该反应才发生,所以对300 g的回收料盐酸的加入量初步定为200 mL。

将反应后的回收料滤饼经软水过滤洗涤至中性烘干后监测铅元素含量,具体见表4。

由表4可见,过量浓盐酸却使铅含量大幅度降低,由此可以推断二硫化钼回收料中铅的主要存在形式不是硅酸铅,而是氯化铅,应该选用的除杂药剂为浓盐酸(36%)。而且实验现象发现:在洗涤液中有白色沉淀出现,收集白色沉淀加入盐酸后沉淀消失,溶液澄清,而加水不断稀释后又有少量沉淀出现,这一现象正好验证了氯化铅溶于浓盐酸,沉淀于稀盐酸中。经过查阅资料进一步确认二硫化钼回收料中铅元素的存在形式为氯化铅。

表4 用浓盐酸作为除杂药剂处理后铅元素含量分析结果

联系实际生产一段酸浸除掉的Pb2+与废水中Cl-发生反应生成PbCl2沉淀而混入二硫化钼回收料中,而通过对二硫化钼回收料加入浓盐酸,因氯化铅溶于浓盐酸中,生成四氯合铅酸根离子和三氯合铅酸根离子,所以杂质铅得以降低。

PbCl2+Cl-=[PbCl3]-

[PbCl3]-+Cl-=[PbCl4]2-

因此二硫化钼回收料中铅元素的存在形式为氯化铅。

(2)分析判断二硫化钼回收料中钙元素的存在形式。现二硫化钼生产工艺过程中钙元素的来源为钼精矿,经过一段酸浸反应而生成溶于酸液的离子状态最终流入二硫化钼回收池中;而二段酸浸反应因加入氢氟酸以降低钼精矿中的硅含量,由于氢氟酸也为过量加入,最终过量的氢氟酸与废酸液共同流入回收池中,废水中的钙离子与氟离子发生反应生产氟化钙沉淀Ca2++2F-=CaF2↓。因此二硫化钼回收料中钙元素的存在形式为氟化钙沉淀。

2 针对回收料中的氯化铅与氟化钙查找相应的化学除杂药剂

该化学除杂药剂的选择原则为经过化学反应后使氯化铅和氟化钙成为液相状态而回收料中的二硫化钼不发生变化,最后经过软水过滤洗涤而分离。

首先基于前期的氯化铅溶于浓盐酸中,生成四氯合铅酸根离子和三氯合铅酸根离子这一理论与实践基础;另外查阅资料发现氟化钙虽然极难溶于水但可溶于盐酸溶液。所以针对回收料中的氯化铅与氟化钙查找相应的化学除杂药剂最终确定为浓盐酸(36%)。

3 用浓盐酸降低二硫化钼回收料中杂质氯化铅与氟化钙的影响因素

3.1 浓盐酸加入量对降低杂质铅、钙的影响

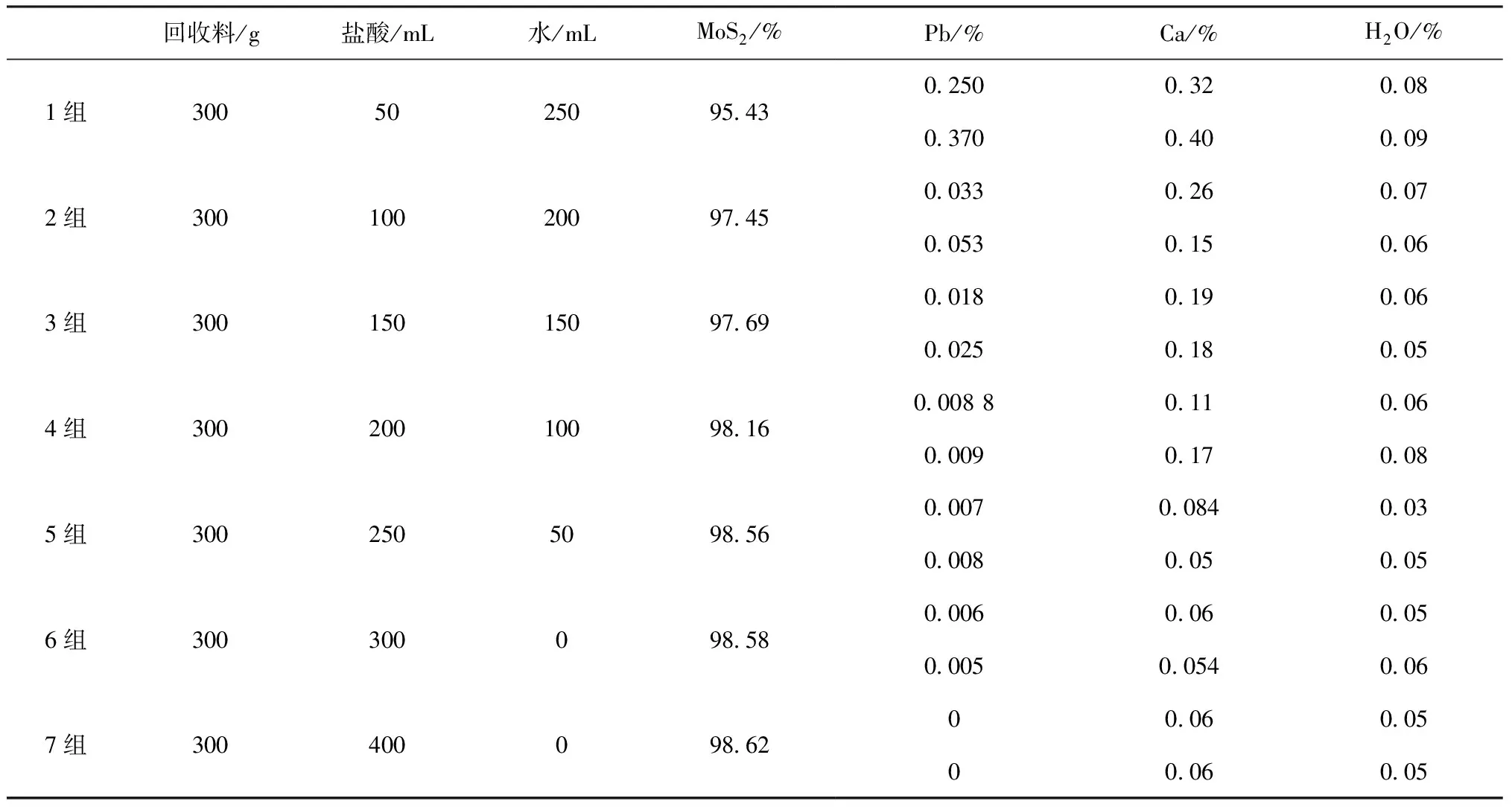

用不同量的浓盐酸与回收料进行反应,液固比不小于1∶1,反应时间为2 h,温度60 ℃,对结果进行测定,结果见表5。

表5 用不同量浓盐酸作为除杂药剂对回收料中铅、钙元素含量的影响

从表5可以看出,300 g的回收料随着盐酸加入量的递增杂质元素铅与钙的含量下降愈多,尤其在加入400 mL盐酸时铅已监测不出了。为满足二硫化钼企业标准Pb %≤0.03%的技术条件,使产品同时满足客户合同JDCMC-3592(MoS2%≥96%)与JDCMC-3662(MoS2%≥98%)的要求,所以只有在回收料300 g、盐酸量大于为150 mL、水量为150 mL时可满足生产需求。(注:企业标准对钙含量没有要求,但是钙含量高必然造成二硫化钼品位的下降)。

3.2 反应温度对降低杂质铅、钙的影响

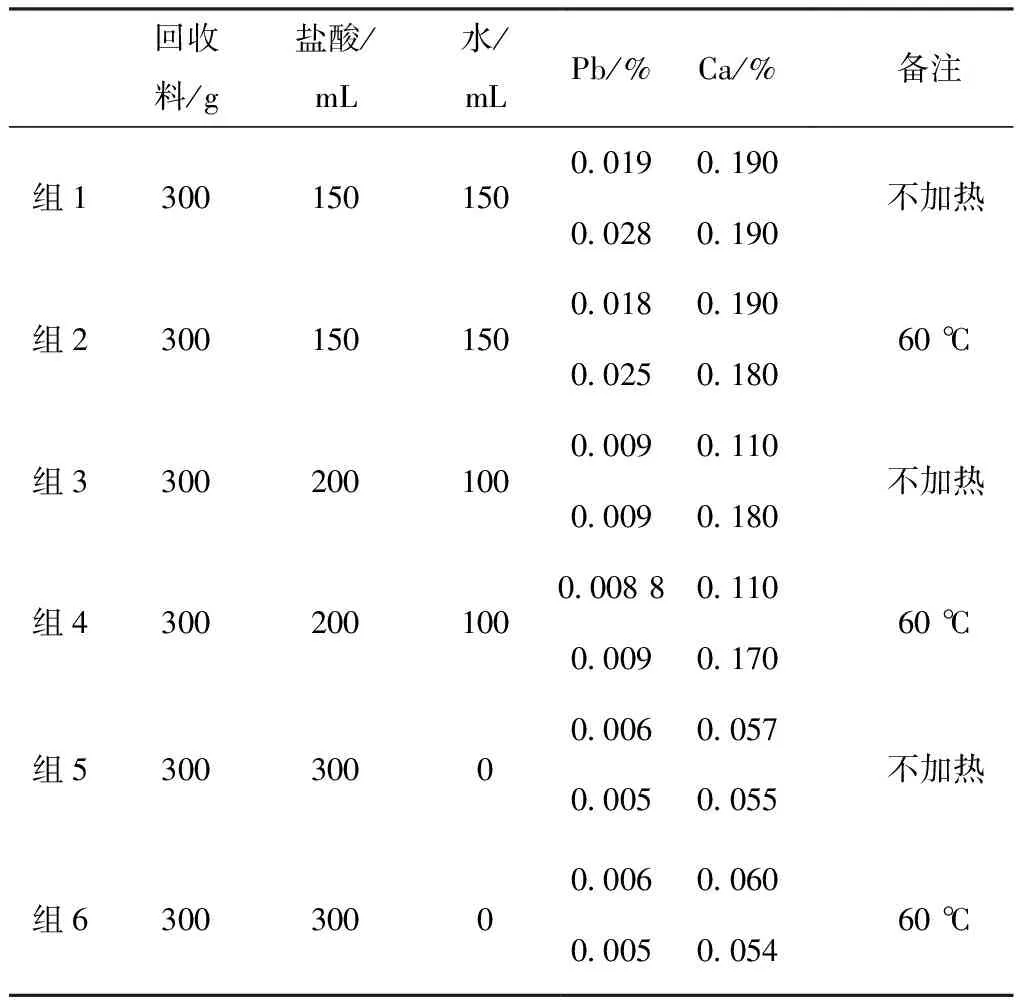

为进一步验证浓盐酸作为除杂药剂对氯化铅及氟化钙的除杂效果是否与反应温度有关系,特在液固比不小于1∶1,反应时间为2 h,反应过程不加热与加热60 ℃进行对比。详细监测数据见表6。

表6 用浓盐酸作为除杂药剂不同温度对铅、钙元素含量的影响

从表6监测结果可以看出,在回收料300 g、盐酸量不小于150 mL的情况下常温与60 ℃各进行反应对杂质元素铅与钙含量的降低几乎没有影响。

通过以上试验数据可以得出,利用浓盐酸降低二硫化钼回收料中的杂质铅、钙含量这一方法是可行的。当回收料300 g、浓盐酸(36%)量不小于150 mL的情况下常温反应 2 h可大大降低二硫化钼回收料中的杂质铅和钙含量,而杂质铅和钙含量的降低则会大幅提升二硫化钼回收料的纯度,使其品位出现较大幅度的上升。

4 实际运行效果

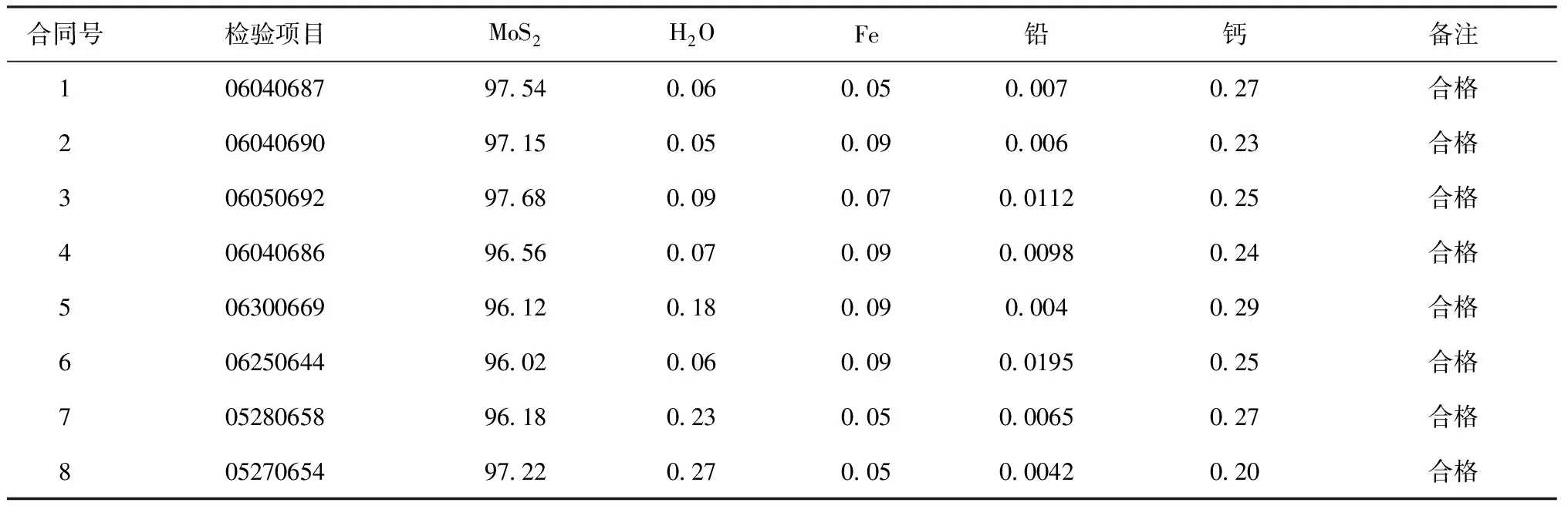

2016年4月将二硫化钼回收料降杂提纯方法运用于实际生产中。由于实验室与工业试验存在一定的差距,经过车间多次试验得出当参数为以下时反应结果良好:一段反应釜中加入400 kg回收料及300 kg盐酸(31%),水100 kg,反应2 h后对一段滤饼进行洗涤至酸值≤1.0 mg/g,之后进行正常烘干过筛形成成品。对成品进行检验分析结果见表7。

从表7可以看出,二硫化钼回收料降杂提纯方法应用于实际生产后,二硫化钼品位均可提高至96%以上,具备满足客户合同JDCMC-3592(MoS2 %≥96%)的要求,效果良好,解决了生产实际难题。

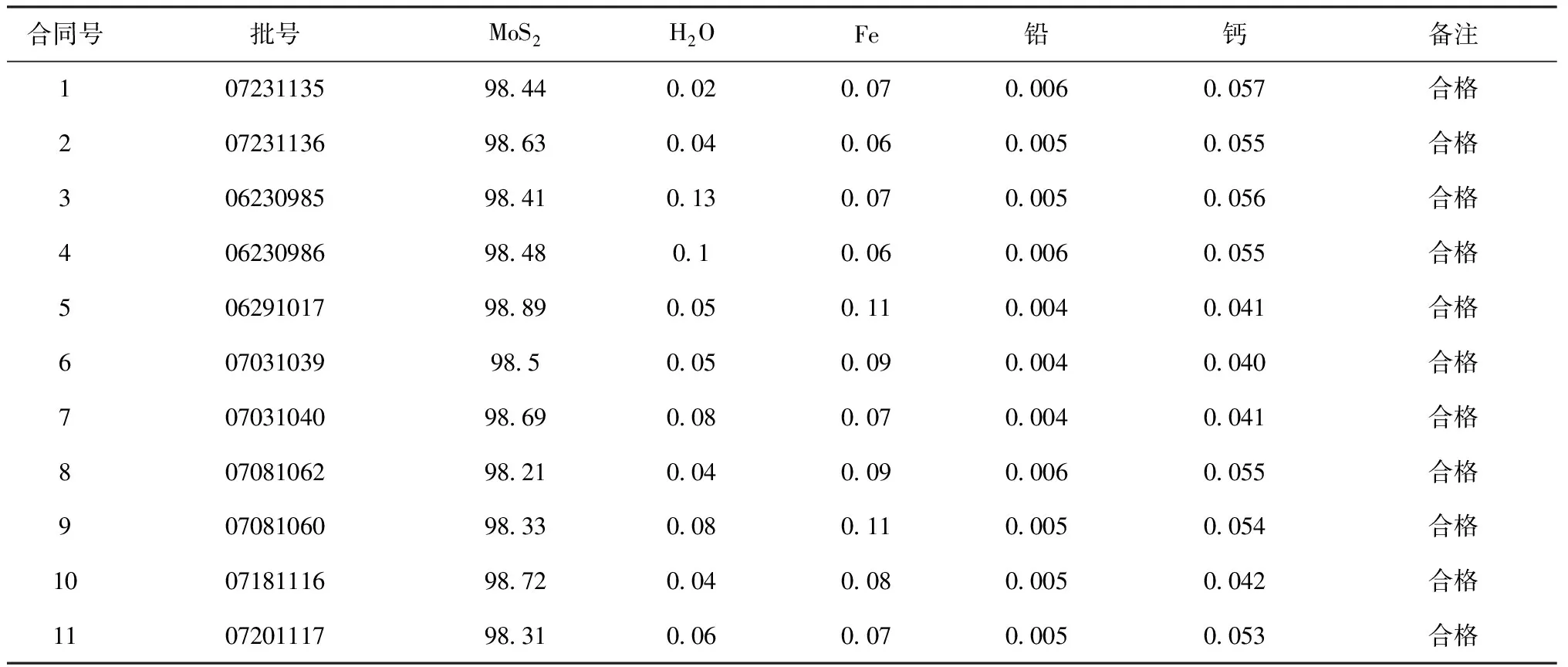

为了更进一步提高二硫化钼品位,发现以上产品中铅含量已所剩无几,但是钙含量却稍有偏高,因此进一步提高盐酸加入量以降杂提纯。2016年7月继续进行二硫化钼回收料工业试验,参数调整为:一段反应釜中加入400 kg的回收料及450 kg盐酸(31%),反应时间2 h后对一段滤饼进行洗涤至酸值≤1.0 mg/g,之后进行正常烘干过筛形成成品。对成品进行检验分析结果见表8。

表7 用浓盐酸作为除杂药剂生产的低规格二硫化钼产品分析结果(MoS2≥96%)

表8 提高盐酸加入量生产高规格二硫化钼产品分析结果(MoS2≥98%) %

从表8可以看出,在工业试验中通过进一步提高盐酸的加入量可极大地降低铅钙含量,对二硫化钼品位提高有很大的贡献,经过多次试验反应结果良好,目前该方法已运用于实际生产中,实践结果也印证了理论的科学性,生产中可以根据客户对二硫化钼产品的需求等级灵活调整盐酸的加入量。

5 结 论

利用浓盐酸与二硫化钼回收料进行反应除去回收料中的杂质铅[7]与钙,从而大大提高回收料二硫化钼品位,从最初的90%左右提高至96%~98%,甚至满足98.5%的高品质二硫化钼产品,产生了专属于二硫化钼回收料的工艺处理方法,具有重大的实际意义。

本文是针对多年来二硫化钼车间回收料的既有事实为前提而研究。主观上不提倡形成二硫化钼回收料,建议应从源头上减少二硫化钼回收料的形成,如加强操作管理、提高工艺设备自动化、减少人为与料接触机会等措施,从根本上杜绝形成二硫化钼回收料。

本文重点研究的是二硫化钼回收料降杂提纯的一种方法,科学分析验证了该方法的可行性,但是由于不同批次回收料中铅钙杂质元素含量的不确定性,使反应时盐酸的加入量不可固定,建议工业生产时应随时监测反应后物料中的铅钙杂质元素含量而调整盐酸的加入量直至最佳值。

[1] 俞国庆,王永超,宋 磊.高铅钼矿石降铅试验研究[J].中国钼业,2016,40(3):28-39.

[2] 解小锋.二硫化钼生产酸浸二段洗料工艺技术研究[J].中国钼业,2016,40(3):45-47.

[3] 王漪靖.钼精矿铅高原因分析及对策[J]中国钼业,2002,26(6):11-14.

[4] 杨智甫.二硫化钼生产过程中酸浸参数的优化[J]中国钼业,2001,25(6):17-19.

[5] 张文钲.钼精矿降铅方法[J]中国钼业,2003,27(4):12-16.

[6] 李大成,周新文,唐丽霞.二硫化钼生产制备技术及应用分析[J].中国钼业,2008,32(8):8-11.

[7] 惠三顺.57%高铅钼精矿对二硫化钼生产影响的研究[J].中国科技博览,2014(24):42-43.

欢迎订阅2018年《中国钼业》!邮发代号52-144,年价72元,全国各地邮局均可订阅!

STUDYONPURIFICATIONMETHODOFMOLYBDENUMDISULFIDERECOVERYMATERIAL

GAO Zheng-li, XIE Xiao-feng, LIU Bin

(Chemical Branch, Jinduicheng Molybdenum Co., Ltd., Weinan 714000, Shaanxi, China)

The principle and method of reducing lead and calcium in the molybdenum disulfide recycled material by using hydrochloric acid were introduced.Through this method,impurities such as iron and silicon elements were also recuced, and the grade of molybdenum disulfide was finally improved from 83%~92% to 96%~98.9%.It made the molybdenum disulfide recycled material become a qualified product.It has a great practical significance to the reproduction and utilization of molybdenum disulfide recycled material.

molybdenum disulfide recycled material; lead;calcium;hydrochloric acid;molybdenum disulfide products

2017-07-07;

2017-08-21

高正丽 (1981—),女,钼化工工程师,主要从事二硫化钼生产技术工作。E-mail:495434449@qq.com

10.13384/j.cnki.cmi.1006-2602.2017.06.008

TF841.2;X758

A

1006-2602(2017)06-0039-05