大口径薄壁不锈钢管道精密焊接坡口加工整体解决方案

2017-12-29

(昆山华恒焊接股份有限公司,江苏昆山 215300)

大口径薄壁不锈钢管道精密焊接坡口加工整体解决方案

汪 忠,卜千根,汪 魁,周有泉

(昆山华恒焊接股份有限公司,江苏昆山 215300)

针对大型薄壁不锈钢管道的加工难点,提出了整体解决方案,通过内撑工装解决大型薄壁不锈钢管道的椭圆问题,并实现管子自适应装夹。通过数控专家系统实现不同坡口形式的自动进刀,完成不同形式的坡口数控精密加工,提高坡口效率和坡口质量。对于大型薄壁不锈钢管道的坡口加工是一种创新的高效高质量坡口加工方式。

大口径;薄壁不锈钢;坡口;内撑工装;数控专家系统;坡口机

0 前言

21世纪能源钻采高速发展,石油化工、海洋工程、造船、LNG等行业大规模发展。2014年以来,国际经济形势严峻,但能源板块却呈几何式爆发增长,最典型的是海洋工程和LNG行业,其主要载体工艺模块——管道工程所占比重越来越大,其规模越来越大,要求越来越高,管径、材料、壁厚均呈多元化发展,生产安装周期越来越短,材料等级由传统的普通碳钢升级到低温钢、高强钢、不锈钢、超级双相钢等材料。以海洋工程为例,海洋平台的几大主要部件如核心模块管中过水、油、气等介质的工艺管线所占比例非常大,而结构管中导管架、立柱等都是大厚壁管组成。目前海洋工程和LNG的工艺模块管道的范围从 2''~48''上升到 2''~64'',为了提高防腐能力和减轻管道质量,大口径管道通常采用厚度6~18 mm的薄壁不锈钢。

俄罗斯北极圈亚马尔半岛(YAMAL)开发的液化天然气(LNG)项目的核心工艺模块的建造商之一为海洋石油工程(青岛)有限公司。该项目中核心工艺模块的管道预制总量范围超过500万寸径,覆盖2″~64″的管道范围,其中大于32″的大口径占20%,项目周期为3年。如果仅靠传统加工方法,场地的占用和用工的难度可想而知。

1 焊前坡口加工工艺

常规工艺模块管道工程的生产加工工艺流程是下料切断、开坡口、组对、点焊检验、焊接、焊后检验等。而前端工序的下料、开坡口工序的质量和效率往往严重影响后续管道焊接的质量和效率。高效高质量的精密管道坡口加工方式如图1所示[1]。

图1 焊前管道坡口加工工艺方法

传统的大管径不锈钢管道的坡口加工方法有以下两种:(1)手工火焰或等离子切割下料。缺点是端口下料质量差,后续工人打磨量很大。(2)等离子或火焰自动切割下料。优点是效率高;缺点是端面坡口质量相对较差,端面不垂直,有缺口,后续打磨处理量很大,而且飞溅物后期很难清理。目前特别是对于海工工艺模块的管道加工,海外项目中不锈钢管道预制坡口加工杜绝热切割下料,强制要求必须采用冷切割方式开坡口。

这两种加工方式的缺点是后续打磨处理时间长、工作环境差、劳动强度大,工件的准备情况不能够满足自动焊接的需要,这也是多年来管道预制生产水平无法提高的主要原因,依然采用传统、落后的手工TIG焊接方式来预制生产。

因此,大管径(34″~64″)管道焊前端面坡口精密加工、椭圆管道的坡口加工以及不同壁厚管道的坡口加工效率的提升是本研究的核心。

2 不锈钢坡口冷加工存在的困难

大管径不锈钢管道均采用有缝管,壁薄、椭圆非常大,常规机械加工几乎不能夹持管道,因此薄壁不锈钢管道的坡口加工不能采用常规的金属机械加工的方式。

与优质碳钢相比,不锈钢材料加入了Cr、Ni、Nb、Mo等合金元素。这些合金元素的增加,不仅提高了钢的耐蚀性,对不锈钢的机械性能也有一定影响。如马氏体不锈钢与45号中碳钢相比,碳含量相同,但切削加工性只有45钢的58%,奥氏体不锈钢只有40%,而奥氏体-铁素体双相不锈钢韧性高、切削性更差[2]。

不锈钢管道坡口的加工工艺应遵循金属切削三要素的原则。但是不锈钢的切削加工性很差,加工表面硬化严重,需要较大的切削力;同时,切削过程中不锈钢散热条件差,切削温度高,在相同的条件下切削温度比45钢高约200℃。另外,切削不易折断、易粘结,刀具易磨损[3]。

3 先进高效的精密坡口加工工艺

在解决薄壁椭圆夹持的情况下,采用管子固定不动、刀盘旋转的方式实现坡口精密机械冷加工,从而实现管端V型、双V型、X型、U型、内镗坡口的高速数控全自动机械加工,并全程实现物流化作业。同时,效率的提升高于传统加工方法,坡口加工后无需二次处理。

4 整体解决研制方案

4.1 总体解决方案

研制的大管径开坡口系统的应用范围为34″~64″,是针对大管径各类壁厚的不锈钢管道坡口数控加工,管道的切断可采用锯床、火焰和等离子。待加工的管道吊装到本系统的物流小车上,然后通过系统设置或者专家系统调用,小车可自动升降到端面坡口机的中心位置。本系统避免了传统的工件夹持方法,采用液压配合激光测距等先进方式三爪六点自动夹持,夹紧力根据壁厚自动液压调整压力。节省了坡口前的辅助准备时间,比传统夹持方法调整时间节约50%以上。

该系统解决了国内管材的椭圆度状况,增加配合内撑工装,解决薄壁大管坡口加工过程中的变形问题(变形小于等于2 mm)。并调用专家系统,采用CNC专家系统数控程序控制,实现各类坡口形式的自动加工,为后续的管道自动化焊接提供保障,是目前大管径最先进的管道加工方式,是未来管道智能化加工车间的核心技术生产装备。

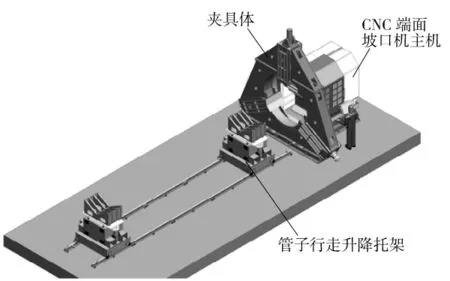

总体解决方案包括高速数控端面坡口机、自适应升降物流系统、自定心夹持系统、数控坡口专家系统、防椭圆内撑工装等,整体解决方案布局如图2所示。

图2 整体解决方案布局

4.2 主体结构设计

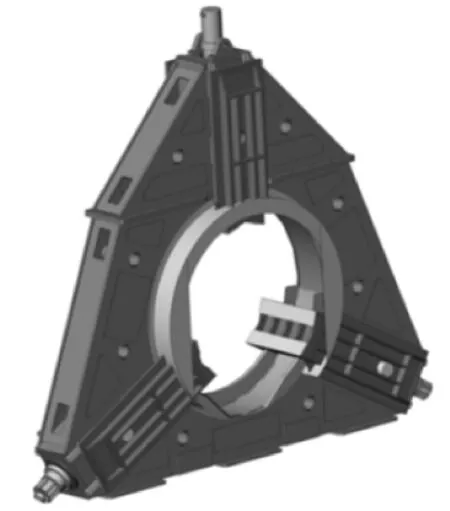

主体结构设计主要解决管道的刚性切削,要求设备具备足够的刚性、布局合理、符合人性化设计、功能齐全,主要由底座结构体、主动力箱、进刀系统、自定心夹具体、自动排屑机等组成。整体主体结构设计如图3所示。

图3 整体主体结构设计

4.3 先进坡口进刀设计

坡口进刀设计分为轴向进刀系统、径向进刀系统、刀盘旋转系统等[4]。

轴向进刀是整体解决方案的研发设计重点之一,是端面坡口机核心数控化程度功能模块设计。采用全数控化控制和伺服电机+RV减速机结构设计带动滚珠丝杠副运动,实现轴向进刀运动,确保两轴可插补CNC进刀控制,这与传统的机械进刀控制存在本质区别,轴向进刀系统如图4所示。

图4 轴向进刀系统

径向进刀是本系统研发设计又一重点,是端面坡口机核心数控化程度功能模块设计。采用全数控化控制和伺服电机+RV减速机结构设计带动滚珠丝杠副运动,实现径向进刀运动,确保两轴可相互插补CNC精确进刀控制。

刀盘进刀设计是径向进刀的执行机构。通过径向进刀机构带动齿条前进后退,并通过齿轮旋转实现径向方向运动的转变,调整径向进刀量。为了实现外坡口和内坡口的CNCN数控进刀,刀柄设计安装两把菱形刀片。实现外坡口和内镗的一键式加工,径向进刀系统及刀盘旋转系统如图5所示。

图5 径向进刀系统及刀盘旋转系统

4.4 先进物流及自定心夹具设计

物流系统由2个3轴自适应物流小车在轨道上行走组成,与自定心夹具体配合使用,通过控制系统输入管子直径壁厚或者调用专家系统后,物流小车可通过激光测距传感器自动升降进行x/y方向的自动调整,随后三爪自定心夹具体下段两爪自动升降,以达到与刀盘的自动定心,精度可达0.2 mm。待管子到位后自定心夹具体上爪下压压紧管子。这样管子完成了坡口前的加工准备,如图6、图7所示。

图6 自定心夹具体

图7 3轴自适应物流小车

物流和自定心夹具体的先进设计非常关键,可最大限度地降低辅助时间,也是提升效率最有效的方法。传统方式往往前期辅助准备时间比坡口加工时间长,导致坡口加工效率无法提高。

4.5 防椭圆装置设计

针对不锈钢大管径薄壁管道,主要采用在自然状态下呈椭圆形状的有缝焊管。坡口加工前先夹住管子,因为管子自身强度不够且为椭圆状,夹住后变形很大,无法加工,于是设计了防椭圆工装,在管子的内壁安装内撑装置将管子撑圆,提升管子的装夹强度和圆度,然后将撑圆后的管子吊装到坡口机系统上夹紧,防止坡口加工时影响坡口质量[5]。

将管子内撑工装放在内撑机中间的轴上,内撑机可以电动升降和前进后退,当管子放在内撑机上后使内撑机前进,然后用把手或液压扳手摇动内撑工装,内撑工装将管子撑圆。壁厚15 mm以内的管子撑圆后,椭圆度可控制在2 mm范围内,如图8、图9所示。

图8 内撑装置机

图9 管子内撑工装

4.6 数控控制系统设计

传统数控方法需要工人掌握一定的编程技能,而本研究开发的切割专家系统无需人工编程。大量的CNC数控编程控制后台软件二次开发处理,工人只需输入管道材质、管径、壁厚,选择坡口形式,即可调用专家系统。启动坡口机,能对各种常见坡口形式进行数控坡口加工,过程完全无需人工参与。

另外,专家系统还实现了生产效率统计、自动计时、生成日报表、周报表、月报表、维护保养提示、故障自动提示等功能,如图10~图15所示。

图10 专家系统坡口界面

5 研制应用实验验证

通过研制设备进行多组不同材料、壁厚、管径、不同坡口类型的实验,统计结果如表1所示。结果表明,传统产品的机械加工方式时间累积超过1 h,而新加工工艺效率提升了60%以上,不但提高了焊接坡口的加工效率,还将坡口质量提升到一个前所未有的标准。加工过程如图16~图19所示。

图11 专家系统调用界面

图12 专家系统动态监控

图13 专家系统报警检测

图14 专家系统维护保养点检

图15 专家系统生成的报表

表1 实验数据统计Table 1 Experimental data record

图16 内撑实验现场

6 结论

通过实验验证,多项技术指标颠覆了传统方法,解决了薄壁不锈钢管道在椭圆状态下的加工问题,开辟了新的大管径管道坡口加工方式,解决了后期再处理的时间问题,很大程度上降低了工人的劳动强度,用操作工替代技能工,部分解决了企业“用工荒”的问题,实现了目前主流的宏观发展方向“机器替代人”,并实现了部分智能化,紧跟“中国制造2025”的步伐。

图17 不锈钢U型坡口加工

图18 碳钢加工过程

本解决方案的创新点如下:

(1)解决了薄壁管椭圆度问题。

(2)坡口效率提升1倍以上。

(3)采用最先进的全数控坡口进刀方式,实现了3轴联动,轴向和径向插补伺服进刀,进刀量按需调整。

图19 不锈钢加工整体

(4)实现了外坡口、内镗的一体程序化自动数控坡口加工方式。

(5)图形化参数输入的专家系统调用方式,摆脱了对工人的数控编程操作技能需求。

(6)实现了U型、双V型、V型、X型以及内镗的最先进技术复合坡口一体化数控自动加工方式,加工过程不换刀。

(7)实现了壁厚100 mm内的大管径坡口机械冷加工。

[1]张海龙,黄忠银,齐化冰,等.大口径钢管坡口加工质量和进度的控制方法[J].石油化工建设,2008,30(6):25-27.

[2]吴从好.不锈钢材料切削加工的难点分析与解决方法[J].电子世界,2012(10):108-109.

[3]赵如福.金属机械加工工艺人员手册(第4版)[M].上海:上海科学技术出版社,2006.

[4]卜千根.一种用于端面坡口机加工设备的进退刀机构[P].中国专利:CN201620742099.7,2016-12-21.

[5]汪魁.用于大口径薄壁管端面坡口加工的内撑工装[P].中国专利:CN106826324A,2017-06-13.

A overall solution for the precise welding beveling of the large thin-walled stainless steel pipe

WANG Zhong,BU Qiangeng,WANG Kui,ZHOU Youquan

(Kunshan Huaheng Welding Company Limited,Kunshan 215300,China)

A total solution is put forward for large thin-walled stainless steel pipe processing difficulties through an inner expansion fixture equipment.It not only can solve the elliptic deformation problem of thin-walled stainless steel pipe but also implement the adaptive clamping of the pipe.The automatic feeding of different groove forms is realized by numerical control expert system,and the NC precision machining of different forms of groove is completed,so as to improve the groove efficiency and groove quality.It is an innovative high quality beveling processing for the large thin-walled stainless steel pipe.

large diameter;thin-walled stainless steel;groove;inner expansion fixture equipment;CNC expert system;beveling machine

TG457.11

B

1001-2303(2017)11-0035-06

10.7512/j.issn.1001-2303.2017.11.07

本文参考文献引用格式:汪忠,卜千根,汪魁,等.大口径薄壁不锈钢管道精密焊接坡口加工整体解决方案[J].电焊机,2017,47(11):35-40.

2017-05-31;

2017-09-30

汪 忠(1975—),男,高级工程师,学士,主要从事先进高效的自动焊焊接工艺及装备的研究及市场推广。E-mail:19699580@qq.com。