3 000t/d硫化矿选厂设计与生产实践

2017-12-28和智聪芮鹤松李玉华胡青青云南金鼎锌业有限公司云南兰坪671401

和智聪,芮鹤松,李玉华,胡青青(云南金鼎锌业有限公司,云南 兰坪 671401)

3000t/d硫化矿选厂设计与生产实践

和智聪,芮鹤松,李玉华,胡青青

(云南金鼎锌业有限公司,云南 兰坪 671401)

介绍了3 000t/d硫化矿选厂处理的原矿性质、建设条件、主要建设方案及现场管理措施。设计采用了SABC 磨矿系统和DCS系统对选矿生产全过程自动化控制。结合选厂生产实践完善了顽石均匀给料、粗碎给矿改造和锌浮选流程优化等,通过现场管理措施,各项技经指标均超过设计值。

选矿厂; 改造方案; SABC磨矿系统

1 前言

云南兰坪铅锌矿是世界级大矿,但经过多年开采面临氧化矿富矿资源枯竭,结合公司选冶产能和产品结构,启动建设3 000t/d硫化矿选厂,采用先进设备全自动一体化。2012年10月成立了3 000t/d选矿工程项目组,随后逐步完成项目的“三通一平、土建工程建设、设备安装、设备带负荷试车”,按计划进行试生产。

2 原矿性质

2.1 矿石矿物特性

兰坪铅锌矿资源储量巨大,探明金属储量(铅+锌)1 417万t,矿区由北厂、架崖山、蜂子山、南厂、白草坪、西坡及跑马坪7个矿段组成。本次采矿范围为兰坪铅锌矿跑马坪矿段。

该区铅锌矿石,按含矿岩性分砂岩型、灰岩角砾岩型(简称灰岩型)两大类;按氧化程度分氧化矿、混合矿、硫化矿3个自然类型;灰岩型氧化矿按Fe2O3含量分高铁型、低铁型两类;按金属含量分表内、表外两个技术品级。

矿石以硫化矿为主,表内硫化矿矿石量1 110.55万t,占表内矿的96%,铅金属量7.85万t,锌金属量86.86万t。全矿段表内矿平均品位:铅0.72%,锌7.98%,铅加锌8.70%。表内硫化矿平均品位铅0.71%,锌7.82%,铅加锌8.53%,表内混合矿平均品位铅1.16%,锌11.75%,铅加锌12.91%。

矿石主要有用矿物是闪锌矿、黄铁矿、白铁矿、方铅矿、天青石、水锌矿以及硫镉矿,脉石矿物主要是方解石以及赤铁矿、石膏、石英沥青等。

2.2 矿石可选性评价

铅锌矿石的选矿方法及结果。硫化矿石:方铅矿、闪锌矿、黄(白)铁矿的可浮性好,所以硫化矿用优先浮选方法即可达到理想指标。由于方铅矿、黄(白)铁矿的可浮性相近,所以先抑制锌,浮选铅、硫,铅硫粗选后在精选时使其分离;铅硫尾矿加入硫酸铜等使锌活化并粗选锌,数次精选后得到锌精矿。由于采用闭路试验,各次精选尾矿都返回相应流程。

跑马坪矿段铅锌硫化物平均品位Pb 0.71%、Zn 7.82%,与北厂选矿样品位相近,北厂的选矿流程适用跑马坪。混合矿平均品位Pb 1.16%、Zn 11.75%,比北厂选矿样Pb略低,Zn略高,平均氧化率Pb 15.69%、Zn 19.39%,与北厂矿样相近,样品基本能代表跑马坪混合矿石。

3 建设条件及方案

3.1 供电及通讯条件

滇西水电资源充足,已发电的大型水电站有西洱河电站,装机32万kW;漫湾电站,装机125万kW;大朝山电站,装机135万kW。正在建设中的小湾电站,装机420万kW。国家220kV电网已延伸到兰坪矿区外围——剑川县甸南建有220kV变电所,由甸兰到矿区的110kV电网已建成。本项目利用云南金鼎锌业公司已经建成投运的110kV变电站,变电站规模为110/35/10.5kV,2×80 000kVA三圈电力变压器。

通讯系统完善,兰坪县已建成2000门程控电话交换机及卫星通讯,并可连接因特网,满足企业生产、经营等各种通讯的需要。

3.2 供水条件

沘江为澜沧江一级支流,发源于兰坪县境内,上游分东西二岔,东岔称上沘江,西岔称金坪河。矿区水源丰富可靠。其中沘江水源河最大洪水流量208m3/s,最小流量1.1m3/s,平均流量1.5m3/s,可满足项目用水要求。

3.3 交通条件

矿区至大理市已按Ⅲ级公路标准改建两条公路,大理至昆明已建成高速公路,大理至昆明的铁路已建成,经兰昆铁路直通海岸,交通运输较为方便。

3.4 兰坪铅锌矿低品位氧化矿选矿工艺技术进展

针对兰坪铅锌矿的选矿工艺研究始于1977年的地质勘探时期的可选性研究,由于资源赋存及矿石性质的特点,选矿研究的重点为氧化铅锌矿石,国内外众多研究单位曾参与了此项工作。针对氧化铅锌矿石采用了浮选、重选、磁选、回转窑挥发和直接酸浸等多种方法,最后在小型和连选试验取得优异成果的有两个试验方案。方案一是对灰岩型矿石采用重介质预选—分选,对砂岩矿石采用全浮选。方案二是砂灰混合浮选方案。

根据以上两个方案,1991年怒江州采选厂按重选工艺建成了300t/d的重介质选厂对灰岩矿进行工业化生产,但实际生产中由于Zn回收率不高,矿泥产率较高,除对高氧化率灰岩矿选矿效果较好外,其余性质的矿石适应性差而被否定。该厂也被迫停产。为验证砂灰混合浮选试验在工业化生产中的适用性,1999年与2002年由原兰坪有色公司先后组织了200、500t/d的选矿工业试验,但工业试验中由于回收率低、消耗高、对原料性质的适应性差而无法投入工业化生产。

2003年云南金鼎锌业有限公司成立,为了进一步寻求适应兰坪铅锌矿低品位难选氧化矿性质的工艺,2004年2月委托昆明冶金研究院、北京矿冶总院、长沙矿冶研究院、广州有色金属研究院4家研究单位同时开展小型试验研究。根据小型试验结果,公司经多方论证决定建设20t/d的半工业试验装置,进行《兰坪复杂难选氧化铅锌矿火法预处理—浮选试验》,但不足之处是火法预处理的设备大型化和烟气治理、铅锌分离等问题制约工艺大规模工业化生产。

2009年5月昆明理工大学进行了《兰坪铅锌矿低品位难处理氧化矿选矿新技术工艺半工业试验》,从工业试验结果看该工艺技术经济指标可行。为此,2009年6月,中国有色金属工业协会组织专家对昆明理工大学、云南金鼎锌业有限公司共同完成的“云南兰坪铅锌矿低品位难处理氧化矿选矿新技术及工业化研究”项目进行了鉴定。

2009年7月,中南大学与云南金鼎锌业有限公司联合在云南金鼎锌业公司选矿试验厂(200t/d)进行工业试验,工业试验目的是为了形成处理兰坪铅锌矿氧化矿石的成套技术,为大规模选矿厂设计提供依据。

根据《云南省沘江流域水污染防治规划》及相应的环保要求,2010年9月委托陕西唯泰科技有限公司为其尾矿库溢流废水做废水处理站项目设计、安装及调试废水厂前回用与治理项目并提交了《设计报告书》。

为适应兰坪铅锌矿矿石性质,2010年10月洛阳矿山机械工程设计研究院有限责任公司提交了《自磨、半自磨选型试验报告》。

3.5 建设规模及产品方案

根据兰坪矿区资源情况及生产现状,结合总体规划,以及一期工程电锌厂生产能力,确定沘江河流域水污染重点治理项目选矿规模为处理硫化矿3 000t/d。

按确定的选矿规模及拟定的硫化矿和氧化矿选矿工艺流程,产品方案为:年产品位50%的硫化铅精矿1.322 6万t、品位50%的硫化锌精矿11.375 1万t。

4 选矿工艺及设备

4.1 工艺流程

根据2010年10月洛阳矿山机械工程设计研究院有限责任公司提交的《自磨、半自磨选型试验报告》,云南金鼎锌业有限公司沘江河流域水污染重点治理项目(规模为处理硫化矿3 000t/d选矿工艺流程)硫化矿一选厂方案确定如下。

根据供矿粒度,综合考虑到矿石至选矿厂的运输、矿石硬度等因素,确定破碎为一段开路破碎。硫化矿利用现有破碎站,氧化矿粗破碎位于露天采场低品位氧化铅锌矿堆场附近,破碎站至大园坪选矿厂矿石采用胶带机运输。

根据工业试验的结果,确定了硫化矿为SABC 磨矿系统,SABC 磨矿系统由半自磨机、顽石破碎机和一段球磨机等组成。

选别工艺流程:3 000t/d硫化矿选矿工艺设计按现有一选厂优先浮选流程。硫化铅浮选为一次粗选,3次扫选,3次精选,硫化铅尾矿进入锌浮选;硫化锌浮选采用一次粗选,2次扫选,3次精选流程。

设计所有精矿采用浓缩、过滤2段脱水流程,过滤后精矿水分为12%~20%。

4.2 选矿设计指标

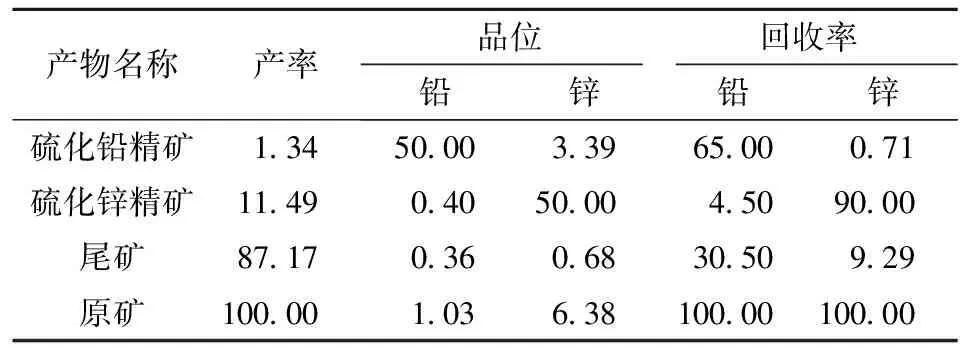

本次选矿设计指标根据工业试验结果以及入选矿石性质综合确定,选矿设计指标见表1。

表1 硫化矿选矿设计指标 %

4.3 3 000t/d硫化矿选厂主要设备

(1)破碎工段。从各采矿场采出的原矿直接运送至原矿仓,经格筛筛分后,筛上矿石由破碎锤破碎使之符合粒度要求,筛下矿石经BZOK1300- 7000重型板式给矿机给入NCT3042颚式破碎机破碎,产品粒度小于300mm,由1#皮带运输至粉矿仓。粉矿仓中的矿石经过2#板式给矿机、2#、3#、4#皮带送入半自磨机。半自磨返回的顽石经5#、6#皮带运输送到顽石仓,下面安装一台摆式给矿机均匀给到3#皮带返回半自磨中再磨。

(2)磨矿工段。两段闭路磨矿。湿式半自磨机φ6.0m×3.0m和直线振动筛STM- S2149组成闭路磨矿,筛上物(大于3mm)返回顽石仓,筛下物(小于3mm)进入旋流器泵池,由渣浆泵泵送至φ350mm×10水力旋流器组分级,溢流进入铅浮选,沉砂进入溢流型球磨机φ4.5m×7.6m磨矿,磨矿产品进入旋流器泵池。

(3)浮选工段。采用优先浮选流程,先浮铅一粗三精三扫,后浮锌一粗三精三扫。浮选机采用充气机械搅拌式XCFⅡ/KYFⅡ组合。铅粗选和铅扫选浮选机体积为30m3,铅精选浮选机体积为4m3,第一台浮选机均使用XCF型浮选机,其余为KYF浮选机。锌粗选、锌精一和锌扫选浮选机体积为30m3,锌精选二、三的浮选机体积为10m3,第一台浮选机均使用XCF型浮选机,其余为KYF浮选机。

(4)脱水工段。锌精矿进入浓缩机GZN-38,浓缩后进入高浓度搅拌桶φ1 500mm,适当调整浓度由40ZJ- A33渣浆泵泵送至HTG30/5陶瓷过滤机过滤成锌精矿粉;铅精矿进入浓缩机NXZ- 16,浓缩后进入高浓度搅拌桶φ1 000mm,适当调整浓度由32ZBD- 200B渣浆泵泵送至XMZG80/1250- U高压隔膜压滤机脱水后获得铅精矿粉。尾矿由尾矿泵送至温庄尾矿库。

5 生产改造

5.1 粗碎给矿系统改造

5.1.1 改造原因

粗碎系统给料设备采用GZT1360棒条给料机,在运行过程因缺乏抗冲击、抗磨损能力,在后期运行过程中机架底板出现变形,给矿效率低,导致矿仓矿石架空频次升高,棒条给料机故障时间、次数增加,严重影响了给矿的持续运行。矿石架空,必须采用人工排除的处理措施,存在重大的安全隐患,虽然加强了安全措施,但仍连续发生多起安全事故。特别是2015年5月开机后,机架底板严重变形,在运行过程中,底板支撑横梁因物料冲击与振动时常脱落,原矿无法正常供给,几乎不能正常开机生产。

5.1.2 改造方案

经多次组织公司相关部门技术人员、设备生产厂家技术人员到现场查勘,并认真分析讨论,认为原棒条给料机的基础及空间可以满足重型板式给料机的安装。新式板式给料机传送履带履板之间间隙小,在传动过程中,物料掉落少,可以不设置物料收集的输送胶带,履带传动通过30kW变频电机及两台圆柱齿轮减速机输出,设备运行振动小,运行平稳,通过操作人员与原矿仓推装人员配合,可有效减低原矿架空的频次。根据原1360棒条给料机外形安装尺寸和技术参数,改造设备选型为BZOK1300- 7000板式给料机,链板传输速度0.05~0.17m/s,给料粒度≤650mm,给料能力400t/h。

5.1.3 方案实施及效益

方案投资65万元,通过给料设备的改造降低粗碎给料设备故障、减少矿仓原矿架空频次,改善了作业环境,破碎的作业时间由原来的7.5h缩短为5h,能够更好地维护检修设备,有序开展安全生产工作。

5.2 锌浮选流程优化改造

5.2.1 改造原因

3 000t/d硫化矿选厂锌浮选工艺流程为一粗、三扫、三精,原设计处理规模为3 000t/d,原矿品位6%。自投入运行以来,原矿处理规模3 000t/d以内,原矿品位6%时,各项指标可以达到设计要求。但当原矿品位超过6%时,同样处理3 000t/d矿石,回收率指标下降幅度较大,造成资源较大浪费。经过流程考察,发现当原矿品位超过设计要求时,锌粗选、精选浮选时间不够,导致粗、精选作业回收率降低。在原矿品位波动较大的情况下,为达到原矿处理量不降低,同时保证各项指标达到设计要求的目的,经反复分析研究,提出对锌粗、精选流程进行改造。

5.2.2 改造方案

该方案分两个阶段。第一阶段:改造现有铅锌浮选系统,将φ3.0m×3.0m搅拌桶往上移至铅浮选系统平台,增加4台30m3浮选机(2台XCFⅡ- 30和2台KYFⅡ- 30)。其中锌粗选增加1台XCFⅡ- 30浮选机,由5台增加为6台,锌精Ⅰ浮选机为3台,规格为XCFⅡ/KYFⅡ- 30。限于场地条件,将原5台粗选XCFⅡ/KYFⅡ- 30往大门方向移,移出的位置新增加1台XCFⅡ- 30浮选机,新增3台XCFⅡ/KYFⅡ- 30浮选机作为锌精Ⅰ浮选机。原来的5台XCFⅡ/KYFⅡ- 10锌精选Ⅰ浮选机变为锌精选Ⅱ,原来的3台XCFⅡ/KYFⅡ- 10锌精Ⅱ为锌精选Ⅲ。

第二阶段:经考察后,发现锌粗选前2槽泡沫品位较高,完全可以进入锌精选Ⅱ,以缩短锌精矿的循环时间,有利于增加锌精矿产率。同时,锌精Ⅰ浮选机节约下来的空间可以增大锌粗选刮量,有利于提高锌回收率。另外,由于锌粗选浮选机有6台,其中XCFⅡ- 30有2台,流程较长,分段加药不仅可以节省药剂,更能够提高锌粗选产率。具体方案为:①在现有锌精选Ⅱ浮选机的基础上将第二台KYFⅡ- 10浮选机改为XCFⅡ- 10浮选机,将锌粗选前2槽泡沫接到改造的浮选机;②锌粗选第二台XCFⅡ- 30移动到第三槽,锌粗选原加药点不变,在锌扫选Ⅰ泡沫槽位置增加一个锌捕收剂加药点。

5.2.3 锌浮选流程改造效果

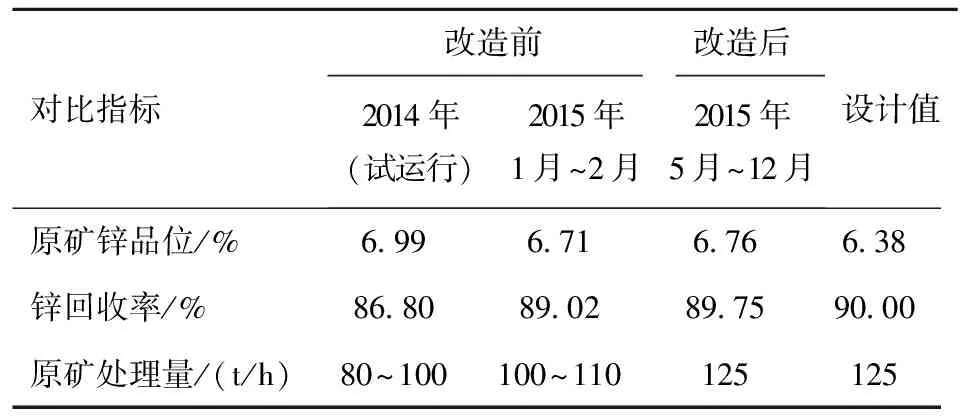

锌浮选改造分为2个阶段。第一阶段(2015年3月~2015年4月):2014年11月经过流程考察,发现当原矿品位超过设计要求时,锌粗选、精选浮选时间不够,造成无法进行液面调平,导致粗、精选作业回收率降低。于2015年3月完成通过增加锌粗选、精选浮选机容积的方式来增加浮选时间。表2是改造前后技术指标对比,虽然改造后锌回收率没有达到原设计90%的目标,但原矿品位6.76%,原矿小时处理量达标前提下,锌回收率比改造前增加2个百分点,基本完成预期目标。

表2 锌浮选改造前后技术指标对比(第一阶段)

第二阶段(自2016年4月~2016年12月):这一阶段的改造主要是完善锌浮选流程中存在的不足,进一步提高锌回收率。因为改造一直在进行,内容比较琐碎,主要有:①在生产中发现锌粗选前2槽泡沫品位和锌精Ⅰ泡沫品位比较接近,通过取样分析后得到验证。为避免锌粗选前2槽泡沫进入锌精Ⅰ浮选会因浮选时间长而发生沉降,不利于精矿及时刮出,同时反复的循环占用了浮选机容积,降低浮选机处理效率。决定把锌粗选前2槽泡沫接到锌精Ⅱ浮选;②为增加锌精矿产率,锌粗选、精选刮板全部由原来的2块改为4块。

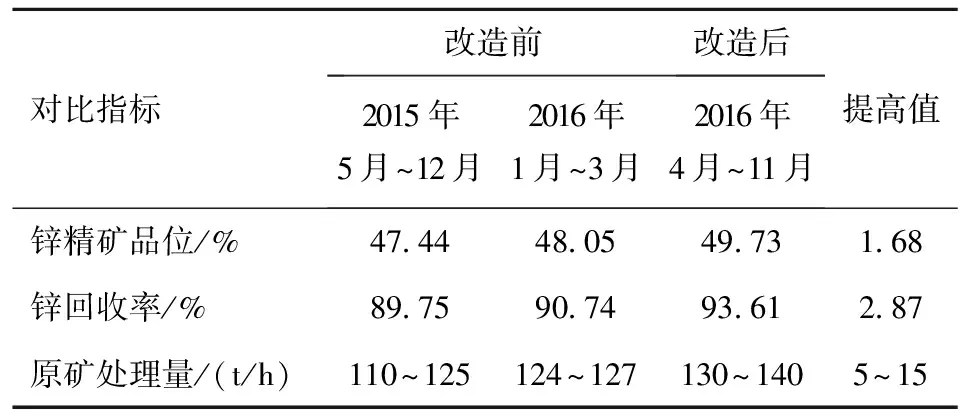

表3是改造前后技术指标对比,在原来锌回收率90%的基础上,不仅增加了5~15t/h的原矿处理量,锌回收率也增加了2.87%,达到了提高锌回收率的目标。

表3 锌浮选改造前后技术指标对比(第二阶段)

综上所述,得出以下结论。①改造前原矿处理量110t/h,锌回收率89.75%;经过锌浮选系统优化改造后原矿处理量140t/h,锌回收率93.61%,锌回收率提高了2%左右,生产更稳定,原矿处理量和锌回收率明显提高,基本达到了预期的效果。②通过对锌浮选系统两个阶段的优化改造后,可处理北厂硫化锌品位在6%~8%的矿石。在现有操作水平下,每年可多回收1 433t锌金属,创收2 500多万元,经济效益显著。

5.3 现场管理措施

(1)通过多次试验实现铅浮选系统中铅精选浮选机在不停机状态下检修,对后续的锌浮选系统无影响,锌精矿指标完全达标。

(2)加强磨矿系统设备运行参数的控制。对FX350- GX- S1×10水力旋流器组开展沉沙嘴直径、使用的台数、矿浆浓度、旋流器应在不高于70~100kPa压力的恒定压力下工作及相关泵频率等试验工作,实现了旋流器组高分级效率,为浮选提供稳定的符合要求的矿浆。

(3)结合原矿性质波动,及时反馈生产班组及时调整工艺参数,做到降本增效。

(4)3 000t/d硫化矿选矿厂DCS系统网络架构分为监控层、控制层和现场设备层3层。DCS系统工艺测控[5]包括破碎筛分、磨矿分级、优先浮选、药剂制备及添加、浓缩脱水、水系统(包括生产水和厂前回水)等工段及公辅部分,在选矿厂设有中央控制室(简称中控室)。通过设计DCS系统实现工艺仪器仪表过程测控,电气及关键设备的运行状态监控、远程控制和联锁保护,选矿厂实时数据与厂级局域网客户端的交互等功能。通过可靠的仪表检测控制,电气与关键设备的运行状态监控、远程控制和联锁保护等功能,不仅大大降低劳动强度和人工成本,而且对稳定精矿指标、流程参数及设备运行状态发挥关键作用,同时为企业管理和技术人员提供稳定可靠的工业数据指导选矿生产。DCS系统生产数据远程显示与控制,可实时掌握选矿厂日常生产状态,从而及时下达生产指令。用于金鼎锌业的DCS 系统具有运行稳定可靠、性价比高、维护简便,技术先进、投资成本低、适应性强等优点,通过应用DCS控制系统,金鼎锌业实现了生产监控集成化和管理精细化,为企业数字化矿山建设打下坚实的基础。

(5)由于破碎系统设计未考虑皮带的粉尘超标现象,必须增设除尘器。经方案比较,最终配备除尘器。经试运行,效果良好,达到环保要求。

6 结语

(1)根据矿石性质选择合适的工艺流程和常规的药剂制度均符合环境保护的要求,认真贯彻执行节能减排的产业政策,为企业可持续发展、经济效益合理化、社会效益化创造条件。

(2)根据工业试验的结果,采用了SABC磨矿系统。SABC磨矿系统由半自磨机、顽石破碎机和一段球磨机等组成。

(3)采用DCS系统在云南金鼎锌业有限公司3 000t/d硫化矿选矿厂投入使用3年来,实现了对选矿生产全过程的自动化控制,实现了生产监控集成化和管理精细化,为企业数字化矿山建设打下坚实的基础。

[1] 《选矿手册》编辑委员会.《选矿手册》第八卷第一分册[M].北京:冶金工业出版社,1989.

[2] 张心平,周秀英.兰坪氧化铅锌矿浮选新工艺研究[J].矿冶,1995,(3):38-43.

[3] 孟凡梅.兰坪砂岩氧化铅锌矿工艺矿物学研究[J].矿物岩石地球化学通报,1997,(16):82-83.

[4] 胡为柏,等.浮选[M].北京:冶金工业出版社,1980.

[5] 东北工学院.选矿学[M].北京:冶金工业出版社,1981.

[6] 杨绍刚,许江淳,薛晓军.金鼎锌业公司一选厂PLC自动加药控制系统设计[J].云南大学学报(自然科学版),2009,31(S2):175-177.

[7] 胡志平.DCS系统在选矿厂的应用[J].湖南有色金属,2003,19(2):52-54.

[8] 蒋鲲鹏.分散控制系统(DCS)在选矿厂中的应用[J].冶金自动化,2011,(S2):6-8.

[9] 唐雅婧.DCS控制系统在13 000t/d选矿厂的应用[J].冶金自动化,2013,(S2):17-20.

Design and production practice of 3 000t/d sulfide ore dressing plant

The ore properties, construction conditions, construction schemes, management system of the 3 000t/d sulfide ore dressing plant were introduced. In the design SABC grinding system was used and the DCS system was used to control the whole production process automatically. Based on the production experience, the feeding system of hard rock and the coarse crushing were further perfected, and the zinc flotation process was optimized. The technical and economic indexes of the plant exceeded the design value by using these management measures.

ore dressing plant; transformation scheme; SABC grinding system

TD928

B

和智聪(1969-),男,云南兰坪人,选矿工程师,从事选矿生产技术管理工作。