1Cr18Ni9Ti不锈钢导管开裂原因分析

2017-12-27

(中航工业航宇救生装备有限公司,襄阳 441003)

1Cr18Ni9Ti不锈钢导管开裂原因分析

吴俊峰

(中航工业航宇救生装备有限公司,襄阳 441003)

1Cr18Ni9Ti不锈钢导管外场例行检查时被发现有裂纹。通过裂纹及破断口的宏、微观观察,腐蚀产物成分分析,硬度、残余应力检测等方法分析了导管开裂失效原因。结果表明:导管的开裂失效原因为应力腐蚀破裂。

1Cr18Ni9Ti不锈钢;导管;应力腐蚀破裂;残余应力

奥氏体不锈钢应用广泛,但易产生应力腐蚀破裂。应力腐蚀破裂是一种脆性断裂,往往在无明显宏观变形、不出现任何预兆的情况下突然发生脆性断裂,因此很难对其进行有效的监测。且应力腐蚀破裂裂纹一旦形成,扩展速率比其他类型的局部腐蚀速率快。应力腐蚀破裂是目前所知的腐蚀类型中破坏性最大的一类,它不仅会造成经济上的损失,还会因其突发性危及人身安全,往往会造成十分严重的后果[1]。研究奥氏体不锈钢的应力腐蚀破裂产生的原因,并采取有针对性的防护措施,对避免或减少应力腐蚀破裂、减少经济损失有重要意义。

某导管在孟加拉国外场例行检查时被发现有裂纹。该导管的材料为1Cr18Ni9Ti不锈钢(规格为6 mm×1.5 mm),经固溶处理。其成型工艺为原料→弯折→焊接→气密性试验。该导管为弹射救生装置的一部分,固定在飞行员座椅上,平时并不使用,只在飞行员应急逃生弹射出舱时导管内才充入燃气使用。导管通过两头冷弯管路与支座区氩弧焊焊接而成。见图1。故障导管安装在飞机上已有2 a,随飞机飞行,未使用。同批次安装的8套导管中,4套出现了裂纹。本工作对其中一套导管进行了详细理化检验,并分析了导管发生开裂失效的原因。

1 理化检验及结果

1.1 化学成分分析

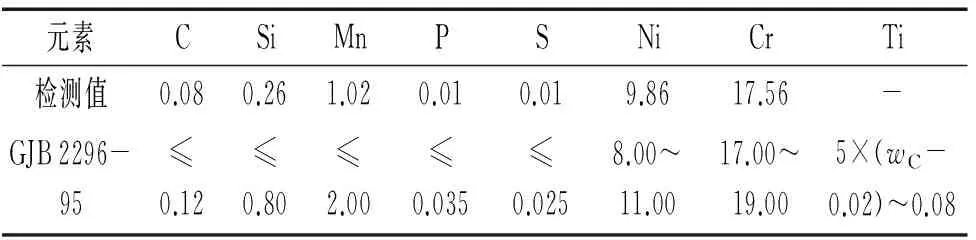

采用CS600碳硫仪与ICAP6000SERIES等离子光谱仪测失效导管中碳与合金元素含量,分析结果见表1。结果表明:失效导管的化学成分符合GJB 2296-95《航空用不锈钢无缝钢管规范》的技术要求。

1.2 宏观检查

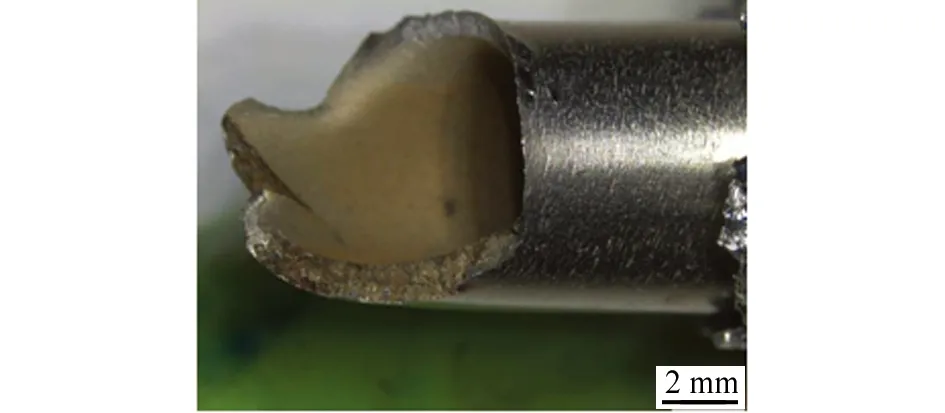

对失效导管进行宏观检查。结果发现:导管开裂部位在冷弯拐角处,裂纹长7~9 mm,与轴向呈约90°方向扩展,如图1和图2所示。

将失效导管沿裂纹打开,其断口宏观形貌见图3。图3中深褐色部分为导管最初开裂部分,呈浅灰色部分为人工打开部分。结果表明:深褐色断口粗糙不平,呈颗粒状,无明显塑性变形,无剪切唇,未见放射花样,导管外壁附近颜色深于内壁附近;导管及裂纹附近未见异常加工损伤。

图1 导管形貌及开裂部位Fig. 1 Morphology of catheter and cracking positions

元素CSiMnPSNiCrTi检测值0.080.261.020.010.019.8617.56-GJB2296-95≤0.12≤0.80≤2.00≤0.035≤0.0258.00~11.0017.00~19.005×(wC-0.02)~0.08

图2 失效导管上裂纹的宏观形貌Fig. 2 Macrographs of cracks in the failure catheter

1.3 金相检验

从裂纹处沿导管纵向取金相试样,并进行磨抛,然后在金相显微镜下观察。结果表明:宏观开裂部位主裂纹曲折扩展,附近可见多条二次扩展裂纹,裂纹尾部分叉明显,如图4所示。将试样腐蚀后,再次进行观察。结果发现:断口附近二次裂纹穿晶扩展,基体为细小的奥氏体组织,未见夹杂及其他缺陷,如图5所示。依据GB/T 6394-2002《金属平均晶粒度测定法》对失效导管的晶粒度进行评级。结果表明:失效导管的晶粒较为均匀,为10级~11级,符合GJB 2296-95《航空用不锈钢无缝钢管规范》的技术要求,即≥5级。

1.4 断口扫描观察与能谱分析

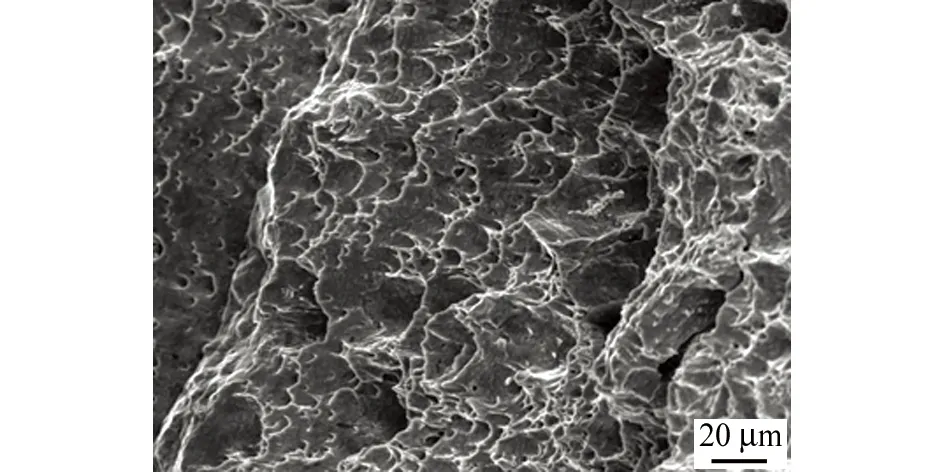

对图3中断口进行扫描电镜微观观察,其裂纹源区和腐蚀产物形貌如图6和图7所示。结果表明:裂纹起源于导管外壁表面,断面不平整,可见较多腐蚀产物堆积覆盖,部分呈典型的“龟裂”形貌,有泥纹花样,可见二次裂纹,腐蚀产物较少区域可见类解理断裂特征。与断口裂纹区形貌不同,人工打断区表现为典型的韧窝特征,如图8所示。

(a) 正面

(b) 截面图3 失效导管沿裂纹打开后的断口形貌Fig. 3 Fracture morphology of the failure catheter after opening of crack: (a) front side; (b) cross section

图4 失效导管上主裂纹形貌Fig. 4 Morphology of the main crack in the failure catheter

对裂纹破断口处腐蚀产物进行能谱分析,结果见表2。由表2可见:腐蚀产物中含有较多的碳、氧元素和腐蚀性氯元素。

图5 失效导管上二次裂纹形貌Fig. 5 Morphology of secondary cracks in the failure catheter

(a) 低倍

(b) 高倍图6 失效导管断口上裂纹源区形貌Fig. 6 Morphology of the crack source zone on the fracture of the failure catheter: (a) low magnification; (b) high magnification

1.5 硬度测试

从失效导管取样,对其进行显微硬度检测,载荷为2.94 N。结果表明:该失效导管的显微硬度为192.3,197.6,189.2 HV。依据GB/T 1172-1999《黑色金属硬度及强度换算值》将测量得到的硬度结果换算成抗拉强度(639 MPa),该抗拉强度符合GJB 2296-95《航空用不锈钢无缝钢管规范》的技术要求(≥550 MPa)。

(a) 低倍

(b) 高倍图7 失效导管断口上腐蚀产物形貌Fig. 7 Morphology of corrosion products on the fracture of the failure catheter: (a) low magnification; (b) high magnification

图8 失效导管断口上人工打断区形貌Fig. 8 Morphology of artificial broken area on the fracture of the failure catheter

元素CONaSiClTiCrMnFNi检测值8.2429.630.830.691.300.3914.470.5617.243.47

1.6 残余应力测试

按不同工艺路线制作3组导管,分别标记为1号、2号、3号。1号导管的工艺为原料→弯折→焊接,其工艺与故障件工艺相同;2号导管的工艺为原料→弯折→焊接→去应力退火;3号导管的工艺为原料→弯折→焊接→去应力退火→吹砂。分别对3组导管A、B两区(见图9)弯折角外侧表面进行残余应力测试,检测结果见表3。 由表3可见:1号导管的B区存在较大的周向残余拉应力;而 2号导管的B区表现为周向残余压应力;3号导管的B区也存在周向残余拉应力,但其数值比1号导管同区域的小。

2 失效原因分析

根据对导管裂纹宏微观观察结果可知:裂纹起源于外壁侧表面,断口局部存在严重腐蚀,可见腐蚀产物堆积,并可见典型的“龟裂”特征,腐蚀产物中出现腐蚀性的氯元素;裂纹穿晶扩展,裂纹尾部出现明显分叉现象,在断口有泥纹花样,裂纹尖端分叉特征明显。导管裂纹附近未见异常加工损伤,说明发生应力腐蚀破裂与表面加工状态无关。由此分析判断,导管的裂纹性质为应力腐蚀破裂[2]。

图9 残余应力测试部位Fig. 9 Positions for residual stress testing

导管测试区域残余应力测试值/MPa轴向周向1号A区-135-33B区-1141402号A区-220-46B区-286-1993号A区-335-44B区-14950

不锈钢在特定的腐蚀性介质和拉应力(可以是焊接、弯曲或其他成形工艺引起的残余应力,也可以是内压、机械载荷或热膨胀引起的应力)的同时作用下会出现低于强度极限的脆性开裂现象,称为应力腐蚀破裂[3]。

一般认为,应力腐蚀破裂的机理为:腐蚀环境中金属表面生成的保护膜在拉应力作用下产生滑移,使钝化膜破裂,形成蚀孔和裂纹源;金属内部产生了一条狭窄的活性通道,随后在拉应力的作用下,活性通道前端的钝化膜反复破裂,产生裂纹,裂纹沿着垂直于拉应力作用的方向扩展,在裂纹尖端由于闭塞区产生了氢,部分氢就可能扩散到尖端金属内部引起脆化,在拉应力作用下发生脆性断裂;裂纹也随之在腐蚀和脆断的反复作用下迅速扩大,造成纵深裂纹,直至发生断裂;在氯离子环境中,溶液中的氧促进了奥氏体不锈钢的全面钝化,溶液中的氯离子破坏局部钝化,同时进入裂缝尖端,在闭塞区生成盐酸,使腐蚀加速[1,3]。

构件发生应力腐蚀破裂一般与拉应力水平、腐蚀环境、材料自身应力腐蚀敏感性这三个因素有关。

失效导管安装在飞机上未使用,由此可排除使用情况下所受拉应力过大导致失效的可能性。导管在生产加工过程中最易产生残余应力,当施加外力时,出现塑性变形,卸载后,塑性变形部分限制了其相邻部分变形的恢复,因而出现了残余应力。这种由局部塑性变形引起的残余应力,在很多加工工艺中均会出现,如冷弯、锻压、切削、冷拔等。失效导管在成型时进行了冷弯变形,但之后并未进行去应力退火,这将导致其内部残余拉应力较大。装配时,如果导管存在装配不协调或强制装配,也会导致较大的应力存在。与开裂件采用相同生产工艺的1号导管存在较大的残余应力,故开裂失效导管也存在着较大的残余拉应力,此为导管发生应力腐蚀破裂的原因之一。

失效导管随飞机在孟加拉国飞行2 a,孟加拉国属热带季风气候,且湿热多雨,易导致腐蚀性元素氯引入,为导管发生应力腐蚀提供了腐蚀性介质。有研究工作揭示了不锈钢应力腐蚀的发生、发展规律,不锈钢的应力腐蚀与氯离子含量、温度、pH以及溶液中的其他离子有关[4-5]。奥氏体不锈钢对氯离子引起的应力腐蚀最为敏感。含有氯离子的介质易造成奥氏体不锈钢的应力腐蚀破裂[6-7]。腐蚀坑产物中含有氯和氧元素。这是导致不锈钢导管发生应力腐蚀破裂的环境因素。失效导管在氯离子与湿热空气中的氧的联合作用下发生了应力腐蚀破裂 。

1Cr18Ni9Ti不锈钢属于奥氏体不锈钢,对应力腐蚀破裂比较敏感,大量研究表明其在50 ℃以上含氯离子的水溶液中特别容易发生应力腐蚀破裂。因此,导管在孟加拉国湿热环境中具有较强的应力腐蚀敏感性是其发生应力腐蚀的另一因素。目前,航空构件上建议限制使用1Cr18Ni9Ti不锈钢,而建议选择其他耐应力腐蚀性能更好的不锈钢[8]。从导管的生产工艺分析:冷弯成型后未进行去应力退火处理,加之后续零件的装配应力,使得零件存在较大残余应力,表面也未采取涂覆等防腐蚀措施,使零件表面可与腐蚀介质直接接触,导管发生应力腐蚀破裂失效是必然的。

综上,导管的开裂失效原因为应力腐蚀破裂。导管使用的奥氏体不锈钢对应力腐蚀较敏感,冷弯变形后存在较大的残余拉应力,加之该导管在湿热环境中使用,与腐蚀性氯元素接触,导致了导管发生应力腐蚀而开裂。

3 结论与建议

失效导管的裂纹起源于导管外壁,导管的裂纹性质为应力腐蚀裂纹。导管冷弯变形后存在较大的残余拉应力,湿热服役环境中含有腐蚀性氯元素,导管未采取表面防腐蚀措施是导管发生应力腐蚀破裂的根本原因。

建议在导管冷弯变形后增加去应力退火处理,或采取表面涂覆防腐蚀措施以阻断腐蚀介质与零件表面的接触。

[1] 刘建洲. 奥氏体不锈钢的应力腐蚀及其防护[J]. 石油化工设备技术,2010,31(4):49-51.

[2] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:54-56,189-197.

[3] 廖景娱. 金属构件失效分析[M]. 北京:化学工业出版社,2003:100-108.

[4] OSAMA M A,ROKURO N. On the stress corrosion cracking and hydrogen embrittlement of sensitized austenitic stainless steels in boiling saturated magnesium chloride solutions:effect of applied stress[J]. Corrosion Science,2008,50:2919-2926.

[5] ROKURO N,YASUAKI M. SCC evaluation of type 304 and 3 16austenitic of type 304 and 316 austenitic stainless steels in acidic chloride solutions using the slow strain rate technique[J]. Corrosion Science,2004,46:769-785.

[6] 吴剑. 不锈钢的腐蚀破坏和防护技术[J]. 腐蚀与防腐,2007,18(4):38-41.

[7] 张国华,李敬高. 奥氏体不锈钢应力腐蚀分析研究[J]. 焊接技术,2002,31(6):53-54.

[8] 陶春虎,蔡敬刚,邹小英, 等. 中国军工材料体系 航空机载设备[M]. 北京:国防工业出版社,2004:349-353.

ReasonAnalysisforCrackingof1Cr18Ni9TiStainlessSteelCatheter

WU Junfeng

(AVIC Aerospace Life-Support Industries, Ltd., Xiangyan 441003, China)

Cracks were found during routine inspection on 1Cr18Ni9Ti stainless steel catheters. Macro and micro observation of the crack and fracture, analysis of the composition of corrosion products, hardness testing and residual stress testing were used to analyze the failure seasons for catheter cracking. The results show that the reason for the catheter cracking failure was stress corrosion cracking.

1Cr18Ni9Ti stainless steel; catheter; stress corrosion cracking; residual stress

10.11973/fsyfh-201712016

TG115.2

B

1005-748X(2017)12-0978-05

2017-07-13

吴俊峰(1977-),高级工程师,学士,从事金属材料物理冶金分析与失效分析工作,13972295978,wujunfeng610@163.com