新型HFP2500热模锻压力机的设计

2017-12-22汤世松项余建周智伟

汤世松,项余建,刘 志,周智伟

(扬力集团股份有限公司,江苏 扬州225127)

新型HFP2500热模锻压力机的设计

汤世松,项余建,刘 志,周智伟

(扬力集团股份有限公司,江苏 扬州225127)

介绍了热模锻压力机优点、技术主参数、工作原理及结构组成,分析了机身、主传动系统、离合器、制动器、滑块和封闭高度调整系统,具有结构可靠、传动平稳、精度高等特点。

热模锻压力机;主参数;工作原理;离合器;设计

近年来,随着轴承行业装备及技术的发展,以及人工成本的上升,原有多台单机组成的手工锻造生产线已经越来越不适应发展需求,用户急需更加有竞争力的产品。为此,对现行生产工艺进行技术创新、提高生产率十分必要。

热模锻压力机广泛应用于汽车、拖拉机、机车、石化、军工等行业,是进行大批量、高精度模锻件生产的首选设备[1-2]。它可以进行镦粗、预锻、终锻、切边、冲孔等工序。随着生产规模和科学技术的发展,锻造行业自动化生产线也有了很大发展。本系统以扬力公司HFP-2500热模锻压力机为主体开发一条全自动锻造生产线,通过该生产线的总体布局,进行机械手、自动送料装置、自动模具冷却润滑装置、自动快速换模系统等组成模块的设计,从而实现多工位自动化锻造。本次HFP2500热模锻压力机的研制成功,填补了公司在该领域的空白。

1 热模锻压力机优点和前景

生产线主要设备为:上料机械手、横杆式专用锻造机械手,引导传输装置,HFP2500热模锻压力机,锻件分选机构,热模锻快速换模装置。热模锻压力机生产效率高、操作简单、维修方便、适合自动化锻造流水线[3]。

轴承精密热模锻生产工艺主要有坯料加料、锻件分选、精锻、切边等。坯料为圆钢经锯床按工艺尺寸下料,经抛丸去除表面氧化皮后的圆棒料。热轧棒料表面或内部可能存在折叠、裂纹等缺陷,可在下料工序前对线材进行表层涡流探伤和内部超声波探伤,在缺陷部位做标记,并在随后下料时进行筛选,预防坯料造成的锻件缺陷。部分精密锻件要求预先进行去除表层氧化层操作。由上料机械手按生产规定的节拍将坯料送入中频电源的感应线圈的导轨中,后面的坯料推动前面的坯料向炉口移动,坯料加热到锻造温度时从炉口落入引导槽,热料由引导装置送入锻件分选机构[4]。其生产工艺流程图如图1所示。

图1 轴承精密热模锻生产工艺流程图

热模锻压力机具有以下显著优点:打击速度快,模具热接触时间短,模具使用寿命长;采用上、下顶料设计,拔模斜度减小,节约锻材;抗倾斜率高,导轨精度高,锻件质量好[5];采用PLC控制、多重安全操作回路系统,确保操作者安全;机体左右两侧设有作业窗口,锻件传递方便,也便于侧向送料实现自动化[6];特殊的卡模解放装置,使解模迅速,且操作简单;可靠的集中润滑系统和手动补充润滑系统,有效降低磨擦损失;安装有国际先进的吨位仪,直观显示锻造力,可超负荷报警。如图2所示为典型的2500t热模锻压力机全自动生产线。

图2 热模锻压力机全自动生产线现场布置图

2 热模锻压力机基本技术参数

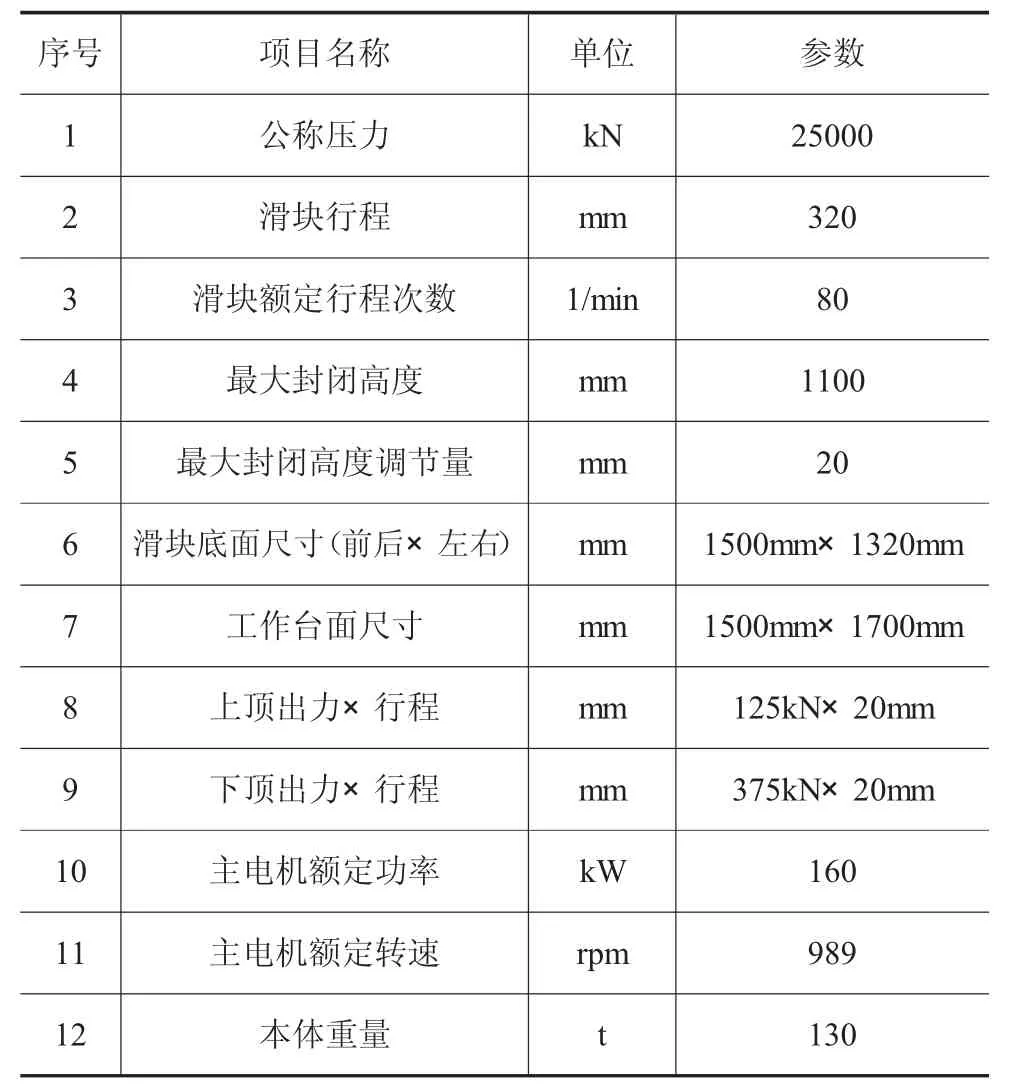

HFP2500热模锻压力机的主要技术参数如表1所示。

表1 热模锻压力机主要技术参数

3 压力机工作原理

压力机工作时,主电机通过小带轮和皮带,驱动飞轮在飞轮卸荷套上转动,偏心轴装配在左右卸荷套内的滑动轴承中,连杆、滑块装配在机身内部,滑块靠导轨约束只能上下移动;离合器的贴合和脱开控制偏心轴能否跟随飞轮旋转;制动器保证偏心轴能够在正确位置(上死点或其他工艺要求位置)停止;飞轮制动器保证飞轮能够在本规定的短时间内停止转动;下顶料机构由装配在偏心轴左端的凸轮驱动,上顶料机构由连杆小头外侧的拨叉带动凸轮驱动;凸轮控制器在偏心轴旋转到特定的角度时,发出信号给PLC控制系统。

4 热模锻压力机结构

热模锻HFP2500压力机本体主要由机身、主传动系统、滑块及封闭高度调节机构、离合器与制动器、飞轮制动器、平衡系统、导轨、上下顶出机构等部(组)件组成。

4.1 机身

机身主要包括底座、左右立柱、顶盖以及拉紧螺栓、螺母等,其中底座和左右立柱为焊接件,顶盖为球铁件,预紧拉杆为锻钢件。底座、左右立柱和顶盖拼接好后,用4根经过预紧的拉紧螺栓组合在一起,组成了压力机的封闭框架——组合机身。

4.2 主传动系统

压力机的传动系统为皮带-曲柄连杆式单级传动系统,主要包括主电机、皮带、小带轮、飞轮、离合器、飞轮制动器、制动器、偏心轴、连杆、左右卸荷套以及滑块等零部件。如图3所示为主传动原理图。

图3 制动器部分结构图

4.3 离合器部分

离合器主要由气缸、活塞、从动盘(摩擦盘组合)、摩擦闸块、导向螺栓、旋转接头、弹簧组成。飞轮和偏心轴之间设有飞轮卸荷套,飞轮装配在飞轮卸荷套上,离合器整体装配在飞轮外端面,从动盘通过12个圆柱销与偏心轴装配,并用压盖及12个螺栓预紧,摩擦闸块镶嵌在摩擦盘上。

滑块处于禁止状态时,离合器脱开,活塞在弹簧的作用下收缩回气缸,从动盘与飞轮和离合器为分离状态,从动盘不与飞轮和离合器跟转;滑块处于运动状态时,离合器接合,活塞在压缩空气的作用下顶出气缸,推动摩擦闸块紧密贴合到飞轮上,使从动盘与飞轮和离合器贴合,连接在一起,飞轮和离合器转动,带动从动盘和偏心轴转动。

离合器的结合和脱开通过电磁阀控制离合器的进气和排气来实现。离合器动作的灵敏可靠,决定了压力机能否持续稳定工作,所以为了使离合器能够快速结合和脱开,气缸与活塞之间的距离(即离合器活塞行程)应尽可能小。为了方便地调整气缸和活塞之间的距离,在气缸盖上设置了一系列调整螺栓螺母及垫片,用来调整汽缸盖和活塞间的距离。

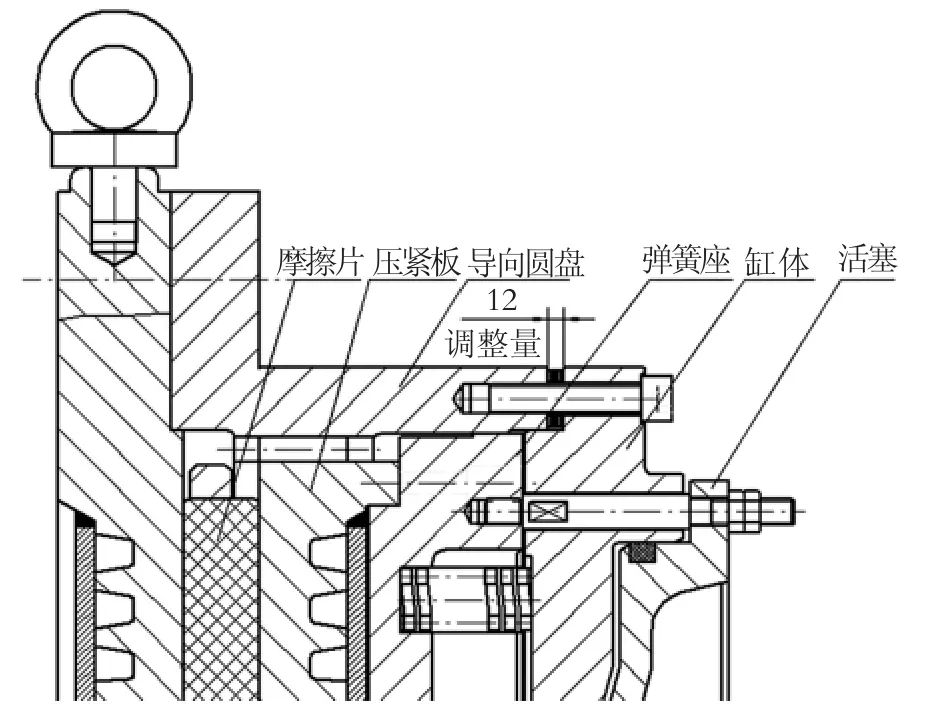

4.4 制动器部分

制动器主要由制动器外壳、活塞、摩擦盘、摩擦块、压紧板、导向螺栓、弹簧、凸轮控制器等组成。制动器整体部装后装配在机身左侧,摩擦盘通过胀紧套与偏心轴连接,摩擦块镶嵌在摩擦盘内。凸轮控制器用安装支架装配在制动器外侧,通过万向节与偏心轴连接,与偏心轴同步转动。

滑块处于禁止状态时,制动器结合(刹车),压紧板在弹簧的作用下紧贴摩擦块,压紧板、摩擦块和制动器外壳为紧密连接状态,从而使摩擦盘和偏心轴处于禁止状态;滑块处于运动状态时,离合器脱开,活塞在压缩空气的作用下,克服64个弹簧的力,使压紧板向制动器外侧(机身左侧)运动,从而使摩擦盘中的摩擦块与制动器外壳以及压紧板完全脱离开来,摩擦盘和偏心轴旋转的阻力消失,当飞轮和离合器转动,且离合器贴合后,偏心轴转动,带动滑块运动。制动器部分结构图如图3所示。

制动器的脱开与结合靠电磁阀控制制动器的进气与排气来实现。制动器与离合器动作先后顺序有严格要求,所以在程序上和气路结构上有特殊的设计,使得只有在制动器脱开时,离合器才能结合,离合器脱开后,制动器才能刹车。绝对不能出现制动器与离合器相互动作不协调,造成安全隐患[7]。

凸轮控制器用来检测偏心轴角度,并将其角度信号传输给PLC自动控制系统,PLC自动控制系统根据凸轮信号可以控制离合器结合和脱开、制动器的结合和脱开、下顶料高度保持气缸的动作等。其信号的发出时间可以通过调整凸轮控制器内部的凸轮角度来修改。

4.5 滑块及封闭高度调整系统

滑块及封闭高度调整系统主要由滑块、承压偏心销、承压偏心销轴、压紧杆、压紧件、前后连接块、蜗杆、封高调节电机、万向联轴器、齿轮轴、伞齿轮副、封闭高度杆、调整指示盘、刻度盘系统等部分组成。

承压偏心销上加工有涡轮副,两侧的半圆面与连杆小头的半圆面和滑块的内半圆面配合。滑块与连杆的连接通过承压偏心销轴承压偏心销实现。由于承压偏心销与承压偏心销轴不同心,所以封高调节电机通过万向联轴器、齿轮轴、伞齿轮副,带动蜗杆驱动承压偏心销转动时,可以实现压力机的封闭高度的调整 。调节量可以通过装在滑块前面的调整指示盘从刻度盘上直接读出。

5 结束语

新一代国产HFP2500热模锻压力机,作为轿车用第三代轮毂轴承单元生产的核心主机,其稳定性、可靠性、静态和动态精度等达到国际水平。其中,用来生产部分形状规则零件,因重量和体积较小,特别适合采用热模锻压力机并配备步进式机械手进行多工位自动化生产[8]。乘用车常见锻件采用多工位自动化锻造工艺,可有效节约锻造厂家成本,提升核心竞争力,也可大幅降低主机厂的采购成本、机加工成本等综合运营成本,提高供货可靠性、产品一致性,提高产品综合质量,具有可观的经济效益和社会效益。

[1]赵旭辉.热模锻压力机的应用现状分析[J].金属加工,2014,(5):53-54.

[2]朱元胜,栾新民.常用模锻设备的结构性能特点及应用发展趋势[J].锻压装备与制造技术,2007,42(5).

[3]刘继修.基于ProfiBus现场总线的伞齿轮精密热模锻生产线控制系统[J].电力电子技术,2004,(16).

[4]刘宗江,蒋洪海,张国强.45°剖分连杆体毛坯在热模锻生产线上的锻造工艺[J].锻压装备与制造技术,2010,45(1).

[5]陆爱国,朱新武,孙成建.10000kN热模锻压力机有限元分析[J].锻压装备与制造技术,2012,47(6).

[6]杨 健,朱瑞祥.基于单片机齿轮热模锻机械手控制系统设计[J].机械设计与制造,2012,(7).

[7]石小荣.多工位齿轮热模锻自动化锻造线 [J].金属加工,2013,(19).

[8]汤世松,仲太生,项余建.热模锻压力机生产线控制系统的设计[J].锻压装备与制造技术,2016,51(2).

Design of HFP2500 new type of hot die forging press

TANG Shisong,XIANG Yujian,LIU Zhi,ZHOU Zhiwei

(Yangli Group Co.,Ltd.,Yangzhou 225127,Jiangsu China)

The advantages,main parameters,work principle and structure composition of the hot die forging press have been introduced.The machine frame,main transmission system,clutch,brake,slide and close height adjusting system have been analyzed.The hot die forging press has the advantages of reliable structure,stable transmission and high precision,etc.

Hot die forging press;Main parameters;Work principle;Clutch

TG315.5;TP275

B

10.16316/j.issn.1672-0121.2017.04.002

1672-0121(2017)04-0009-03

2017-01-23;

2017-03-05

汤世松(1985-),男,硕士,电气工程师,主要从事交流伺服运动控制、机器人控制、伺服电机、机电一体化、PLC等研究。E-mail:tangshisong26@163.com