基于J-C模型的镁合金MB2动静态拉伸破坏行为*

2017-12-21黄西成胡文军张方举

贾 东,黄西成,胡文军,张方举

基于J-C模型的镁合金MB2动静态拉伸破坏行为*

贾 东,黄西成,胡文军,张方举

(中国工程物理研究院总体工程研究所,四川 绵阳621999)

为了研究不同应力状态和应变率条件下镁合金MB2的拉伸破坏行为,利用材料试验机和分离式Hopkinson拉杆(SHTB),对镁合金MB2的光滑及缺口圆柱试件进行了动静态拉伸加载;拟合得到了镁合金MB2的动静态拉伸本构关系,建立了其修正的Johnson-Cook失效破坏准则,并对不同试件的拉伸破坏行为进行了数值模拟;利用SEM对宏观破坏模式对应的微观损伤机理进行了分析。结果表明,随着应力三轴度的增加,镁合金MB2的等效破坏应变先增大后减小,宏观破坏模式由剪切转为正拉断,微观损伤机制由混合断裂转变为韧窝断裂;而随着应变率的增加,等效破坏应变不断减小,破坏模式不发生改变。Johnson-Cook本构关系和修正后的Johnson-Cook失效破坏准则能较好地拟合动态静态拉伸实验结果并预测不同试件的杯锥形破坏特征。

破坏行为;SHTB实验;镁合金MB2;应力三轴度;应变率

镁合金是一种潜力巨大的轻质工程材料,有着广阔的应用前景,其中MB2是镁合金的典型代表。材料在复杂应力状态下的失效破坏行为是工程材料和结构设计的理论基础。目前,镁合金在动静态加载下的力学行为研究以单向应力状态为主[1-3],且能实现复杂应力动态加载的实验设备与技术尚不成熟。J.W.Hancock等[4]研究发现金属的延性明显依赖于应力的三轴状态。近年来,O.S.Hopperstad等[5-6]对结构钢进行了拉伸加载实验和数值分析,结果表明材料的等效破坏应变随应力三轴状态的变化趋势与J.W.Hancock等的研究结论一致;Y.B.Bao[7]在单轴加载条件下对铝合金2024进行了不同应力状态的实验研究;D.Anderson等[8]研究了应力三轴度和应变率对DP780钢破坏行为的影响。汤安民等[9]、李智慧等[10]研究了不同金属材料宏观断裂形式及断裂机理与应力状态的关系,陈刚等[11]建立了应力三轴度和应变率相关的45钢损伤失效模型,朱浩等[12]分析了应力三轴度和应变率对铝合金6063力学性能的影响,张伟等[13]以应力三轴度和应变率效应为基础给出了铝合金7A04的本构关系和失效模型。

所以,对于钢材、铝合金等常用金属材料,其失效破坏行为的研究已经很多,而对镁合金复杂应力状态下的失效破坏行为研究还很少。本文中将通过复杂应力下的动静态拉伸实验及数值模拟,分析应力状态和应变率对镁合金MB2失效破坏的影响,基于Johnson-Cook本构及失效模型建立适用于镁合金MB2的破坏准则,分析其宏观破坏模式及其微观失效机理,为镁合金MB2在实际工程中的应用提供强度设计依据和理论支撑。

1 动静态拉伸实验方法

材料所受应力状态不同时,材料内产生的塑性变形与应力集中程度将不同,为了表征材料的复杂应力状态,引用应力三轴度η为应力状态参数,即平均应力与等效应力的比值σH/σ-。在延性金属复杂应力状态的失效破坏研究中,依据Bridgman原理[14]设计的缺口试件拉伸实验是最主要的研究方法,根据圆弧缺口颈部应力方程解,可以得到应力三轴度的计算公式:

式中:a和R分别为最小横截面的半径及缺口半径,r为到横截面中心的距离,a0为最小横截面初始半径。基于塑性不可压的假设,可以得到缺口处的等效应变定义公式如下:

当a取试件断裂时的横截面直径af时,式(2)计算得到的即为试件的等效破坏应变ε-f。静态拉伸实验试件采用直径为5mm的光滑圆柱以及最小横截面直径为6mm,缺口曲率半径分别为9、6、3mm的缺口圆柱试件。动态拉伸实验试件采用直径为3mm的光滑圆柱以及最小横截面直径为2mm,缺口曲率半径分别为1.0、1.5、2.0、3.0mm 的缺口圆柱试件。静态拉伸加载由材料试验机 MTS 810完成,而动态拉伸加载则通过分离式Hopkinson拉杆(SHTB)实验装置完成,如图1所示。

图1 SHTB实验系统Fig.1SHTB testing system

2 镁合金MB2的动静态本构关系

2.1 应变率及绝热效应

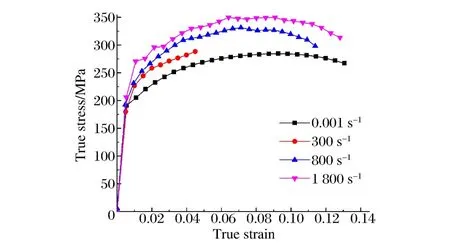

对于光滑圆柱试件的动态拉伸实验,按照一维应力波理论进行数据处理分析可知,试件在不同应力幅值的入射波作用下表现出了明显的应变率效应,不同应变率下的真实应力应变曲线如图2所示。

在高速冲击载荷作用下,加载过程为绝热过程,材料在该过程中的温度变化ΔT可由塑性变形进行求解:

图2 镁合金MB2真实应力应变曲线Fig.2True stress-strain curves of magnesium alloy MB2

式中:β为摩擦能量转换系数,ρ为材料密度,cp为比定压热容,εp为等效塑性应变。对于镁合金 MB2,摩擦能量转换系数通常取为0.925,密度为1 800kg/m3,比定压热容为1 040~1 148J/(kg·K)。

2.2 本构模型参数拟合

鉴于镁合金MB2的应变率效应,这里引用经典的J-C本构模型对实验结果进行拟合。在室温、准静态(0.001s-1)拉伸条件下,J-C本构模型的应变率项和温度项均为1,此时材料的本构模型退化为:

采用最小二乘法对参数A、B、n 进行拟合可以得到:A=192MPa、B=218.3MPa、n=0.370 56。由于在300s-1下试件未被拉断,所以这里以800和1 800s-1应变率下的抗拉强度及其对应的等效塑性应变作为比较点与参考应变率0.001s-1进行比较分析,获得参数C的算术平均值为0.015。对于反映温度效应的参数m,由于本研究未涉及高温下的动态拉伸实验,所以此处引用文献[15]中的研究结论,给出参数m的值为0.95。

3 失效破坏行为

3.1 宏观失效破坏

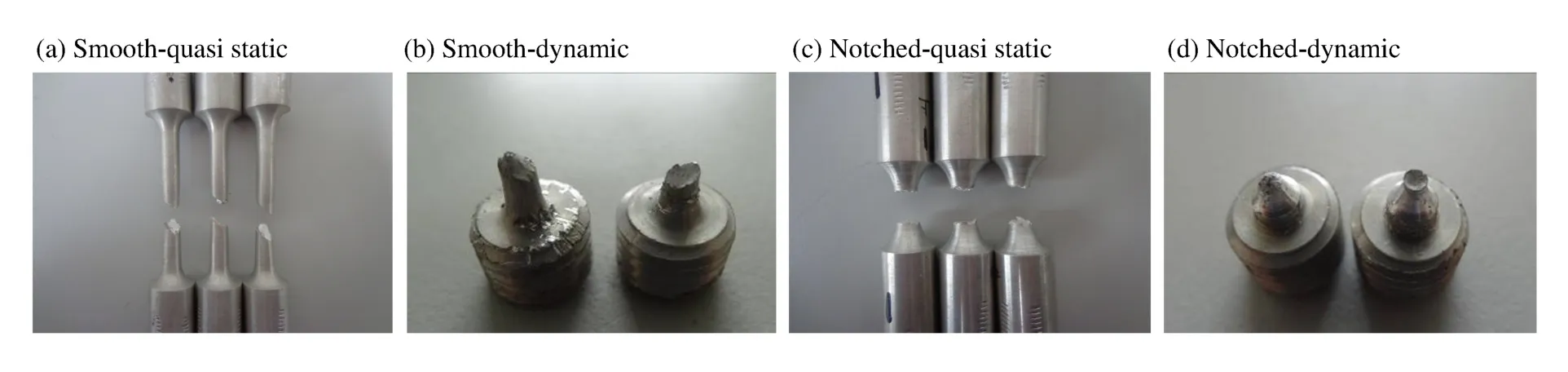

对于光滑圆柱试件和缺口圆柱试件,由于其加载过程中应力状态的差异,导致其动静态加载条件下的破坏形式也有所不同,如图3所示。

图3 不同试件破坏模式Fig.3Macro fracture patterns of different specimens

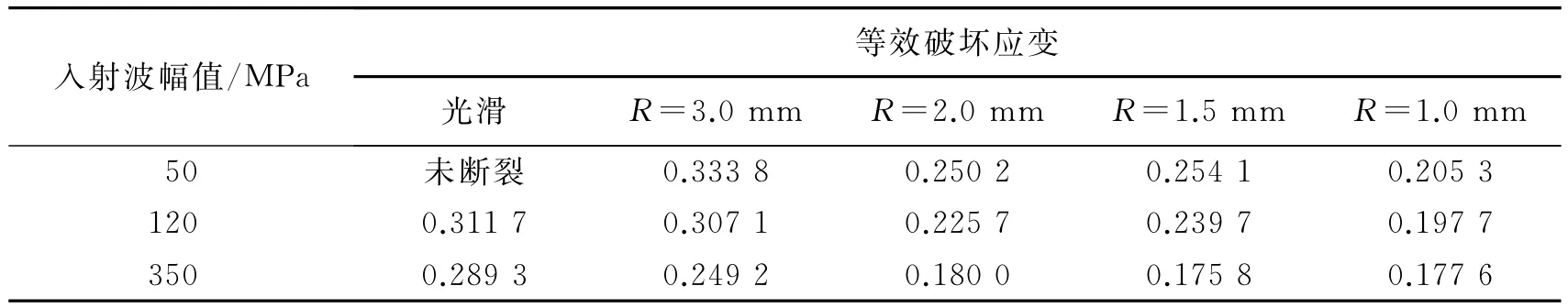

光滑圆柱试件在整体上发生剪切破坏,且在破坏前有一定的颈缩,试件断口处有一定的杯锥特征。缺口试件在准静态条件下整体上发生正拉断,断口边缘有杯锥特征;在动态加载下整体表现为杯锥形断裂。通过测量断裂后缺口处的最小横截面直径,得到了动态拉伸试件不同加载条件下的等效破坏应变,如表1所示。

表1 不同类型试件的等效破坏应变Table 1Equivalent fracture strain of different specimens

3.2 J-C失效模型

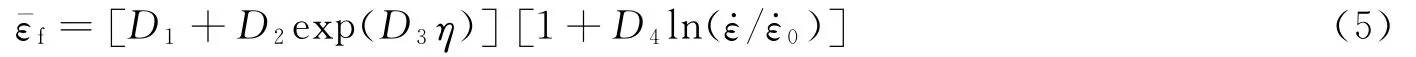

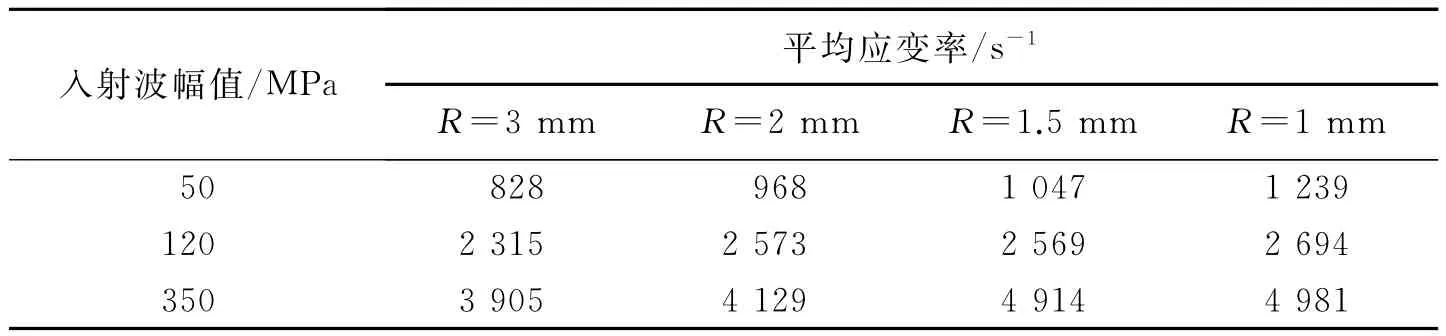

J-C失效模型类似于J-C本构模型,采用多项乘积的形式对应力状态参数、应变率参数以及温度效应参数进行解耦。由于在本研究中未涉及等效破坏应变的温度效应,所以此处给出简化后的表达形式如下:

式中:D1、D2、D3、D4为失效模型系数。研究发现,试件最小横截面处的应力三轴度是随等效应变的增加而不断变化的,整个加载过程的应力三轴度计算需要考虑到应变的累积效应[16],所以D.M.Goto等[17]、Y.Bao等[18]在研究不同延性金属材料时,对整个加载过程的平均应力三轴度ηav进行了定义:

采用ABAQUS/Explicit分析软件对镁合金MB2不同类型试件的动态拉伸实验过程进行模拟计算,鉴于SHTB和试件的对称性,以轴对称单元进行建模,以拉伸本构关系和实验中采集的入射波为输入条件,模拟得到了试件在加载过程中应力三轴度的变化情况,如图4所示。

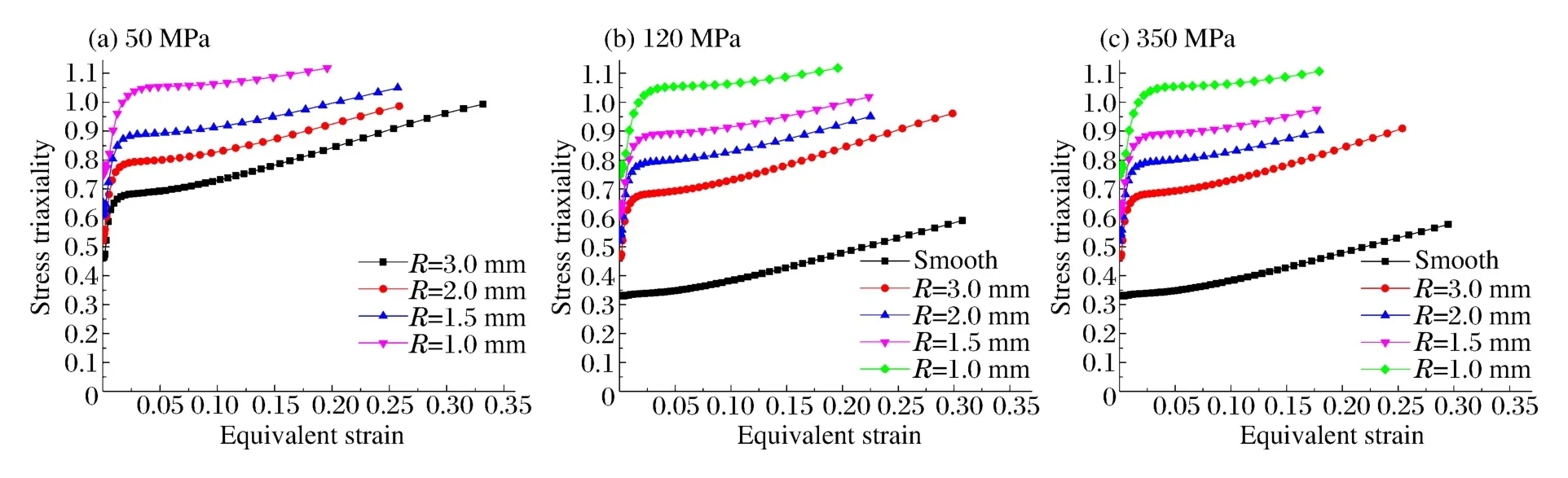

同时,由于缺口试件动态加载过程中,其塑性变形集中于缺口区域,并不满足一维应力波原理,无法通过理论公式对应变率进行求解。所以这里根据缺口试件等效应变的定义,借助数值模拟得到最小横截面直径的变化和应力波作用时程,通过时间积分得到试件的平均应变率:

图4 不同类型试件应力三轴度变化Fig.4Stress triaxiality curves of different specimens

式中:Δt为试件发生拉伸变形的时间,t0为载荷作用开始的时刻,tf为载荷作用结束的时刻。通过数值计算得到不同类型试件入射波在试件上的作用时间,进而计算得到其平均应变率,如表2所示。

表2 缺口试件的平均应变率Table 2Average strain rates of different specimens

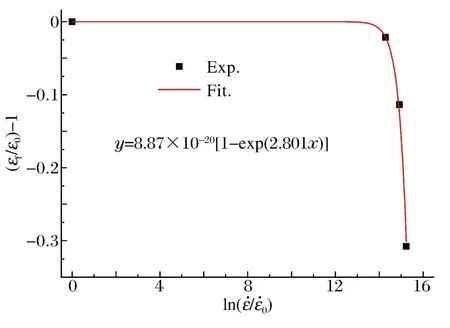

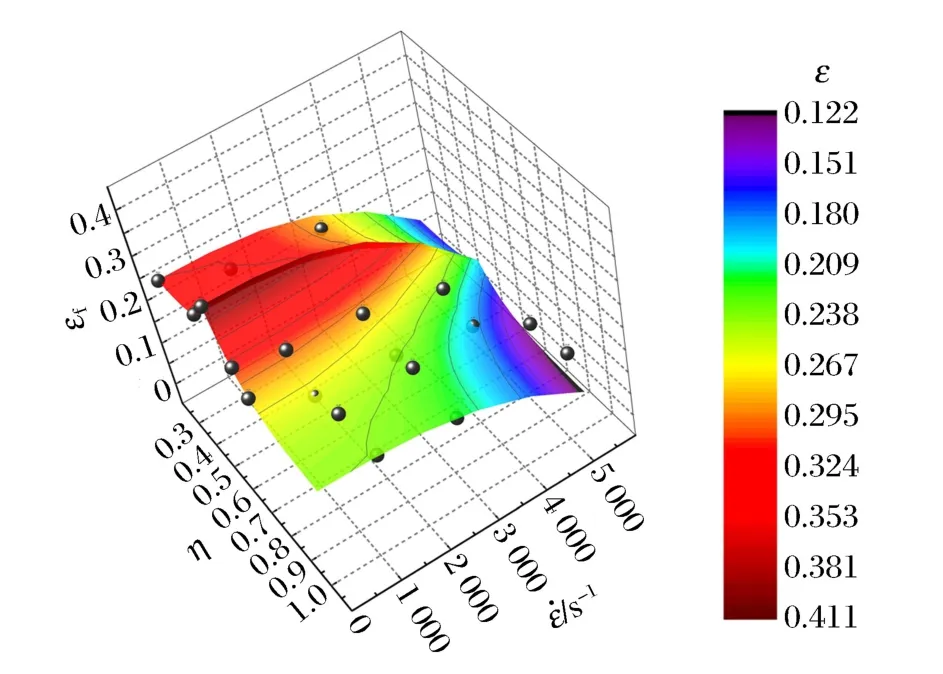

结合参数拟合的结果,可以得到镁合金MB2最终的破坏准则为以应力三轴度0.66为转折点的分段函数形式,如图6所示。图中实心圆点为实验结果,曲面为破坏准则的拟合结果。

通过失效破坏曲面可以发现,镁合金MB2的断裂延性(等效破坏应变)随着应力三轴度的增加先增大后减小,随着应变率的增大而不断减小。从破坏模式上来看,随着应力三轴度的增大,材料先发生剪切破坏,随后又发生正拉断破坏;随着应变率的增大,光滑圆柱及缺口圆柱试件在动静态载荷作用下的破坏形式基本一致。所以,应力状态对断裂延性和破坏模式的影响存在明显的转折点,而应变率的影响则不存在转折点。

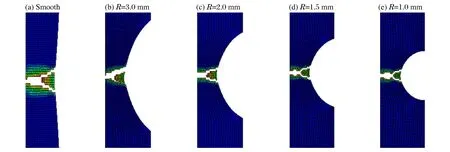

为了对该失效模型进行验证,这里通过ABAQUS/Explicit分析软件和单元失效法对不同类型试件的动态失效破坏形式进行了数值模拟分析,其模拟结果如图7所示。

从数值模拟结果可以看出,无论是光滑圆柱试件还是缺口圆柱试件,其最终破坏形式均呈现出杯锥形特征,这与实验现象是基本吻合的;但对于光滑圆柱试件,该模型不能体现试件的整体剪切断裂特征,这与J-C失效模型的物理涵义以及镁合金MB2在不同应力状态下的微观损伤机理有关。

图5 应变率项参数拟合曲线Fig.5Fitted curve for the item of strain rates

图6 镁合金MB2的破坏准则曲面Fig.6Fracture criterion surface of magnesium alloy MB2

图7 不同试件失效破坏模式的数值模拟结果Fig.7Fracture patterns of different specimens from numerical simulation

3.3 微观失效机理

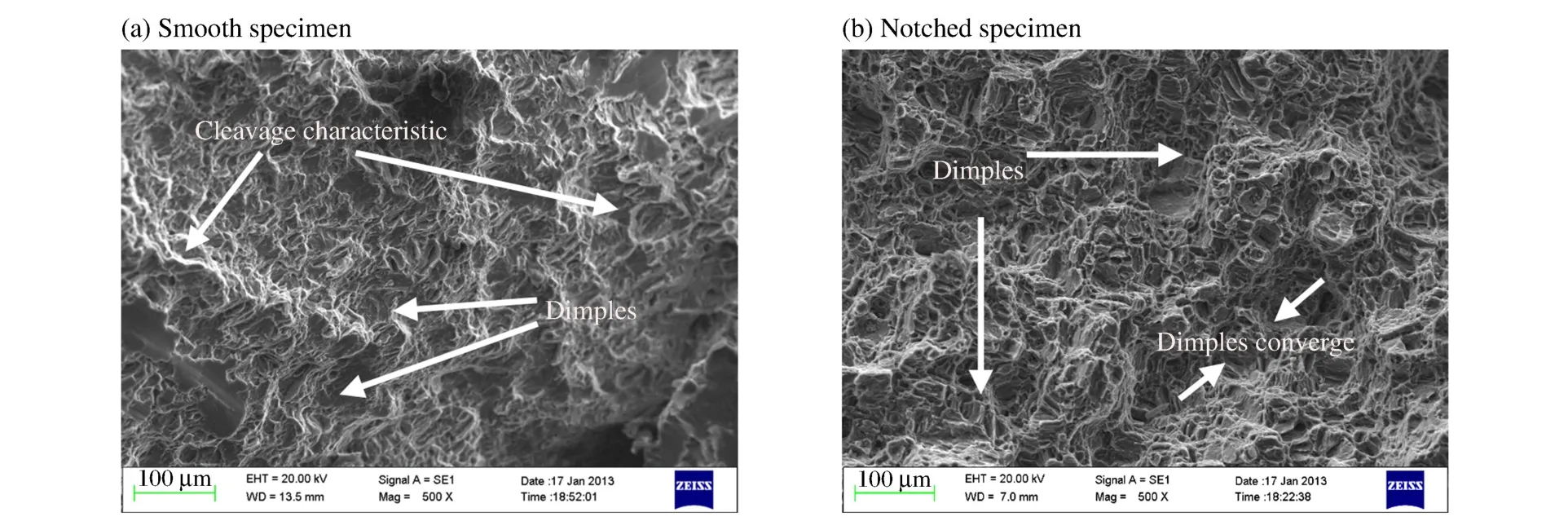

宏观破坏行为与材料的微观损伤变形机制密切相关,为进一步认识应力状态对镁合金MB2破坏行为的影响,对准静态条件下光滑圆柱及缺口试件的断口形貌进行微观扫描观察,如图8所示。

图8 试件微观断口形貌Fig.8Micro fracture morphology of specimens

对于光滑拉伸试件,微观断口上能看到河流花样特征即解理断裂,同时也呈现出了一定的微孔洞特征,即有韧性断裂的特点,如图8(a)所示,属韧脆性混合断裂;对于缺口试件,不同缺口程度均表现出较明显的微孔洞断裂的特征,在图8(b)中能清晰地看到韧窝聚合、连接的特点。这些特征与试件在宏观破坏形式上的表现是一致的,即光滑圆柱试件破坏是由混合损伤机制引起的,而缺口试件破坏则是由微孔洞损伤演化机制决定的。J-C失效模型在微观上反映的是材料的微孔洞损伤演化机理,在宏观上体现为该微观损伤机理导致的材料断裂延性变化,不能体现其他变形机制的作用,这就是模拟结果可以描述光滑圆柱试件的杯锥形破坏特点而无法描述其整体剪切特征的原因。

4 结 论

(1)通过缺口圆柱试件设计能够实现镁合金MB2不同程度的多向应力状态,结合SHTB装置可以实现其在复杂应力状态下的动态拉伸加载研究。

(2)在研究的实验条件范围内,应力状态对镁合金MB2破坏行为的影响存在明显的转折点,而应变率(5 000s-1以内)则不存在转折点。通过模型修正和参数拟合得到了镁合金MB2的等效破坏应变准则,且其数值模拟结果可以较好地体现拉伸试件的杯锥形破坏特征。

(3)镁合金MB2不同应力状态下的破坏行为与其微观损伤机理密切相关,随着应力三轴度的增加,其微观损伤机制由混合断裂转变为韧窝断裂,这是导致其宏观延性和破坏模式发生变化的重要原因。

[1] 胡昌明,李英雷,胡时胜,等.高温-高应变率下 MB2合金的动态力学性能及变形机理[J].兵器材料科学与工程,2009,32(5):8-11.Hu Changming,Li Yinglei,Hu Shisheng,et al.Dynamic mechanical properties and deformation mechanism of MB2ally under high temperature and high strain rates[J].Ordnance Material Science and Engineering,2009,32(5):8-11.

[2] Zhao Feng,Li Yulong,Suo Tao,et al.Compressive deformation behavior of AZ31magnesium alloy under quasistatic and dynamic loading[J].Transactions of Nonferrous Metals Society of China,2010,20(7):1316-1320.

[3] 刘正,董阳,毛萍莉,等.轧制 AZ31镁合金板材(4mm)动态压缩性能与失效行为[J].材料工程,2015,43(2):61-66.Liu Zheng,Dong Yang,Mao Pingli,et al.Dynamic compressive properties and failure behaviour of rolled AZ31 magnesium alloy sheet(4mm)[J].Journal of Materials Engineering,2015,43(2):61-66.

[4] Hancock J W,Mackenzie A C.On the mechanisms of ductile failure in high strength steels subjected to multi axial stress states[J].Journal of the Mechanics and Physics of Solids,1976,24(2):147-160.

[5] Hopperstad O S,B⊘rvika T,Langseth M,et al.On the influence of stress triaxiality and strain rate on the behaviour of a structural steel.PartⅠ.Experiments[J].European Journal of Mechanics,2003,22(1):1-13.

[6] B⊘rvik T,Hopperstad O S,Berstada T.On the influence of stress triaxiality and strain rate on the behaviour of a structural steel.PartⅡ.Numerical study[J].European Journal of Mechanics,2003,22(1):15-32.

[7] Bao Y B.Dependence of ductile crack formation in tensile tests on stress triaxiality,stress and strain ratios[J].Engineering Fracture Mechanics,2005,72(4):505-522.

[8] Anderson D,Winkler S,Bardelcik A,et al.Influence of stress triaxiality and strain rate on the failure behavior of a dual-phase DP780steel[J].Materials and Design,2014,60(8):198-207.

[9] 汤安民,师俊平.几种金属材料宏观断裂形式的试验研究[J].应用力学学报,2004,21(3):142-144.Tang Anmin,Shi Junping.Experiment analysis of macroscopic fracture forms for several metal materials[J].Journal of Applied Mechanics,2004,21(3):142-144.

[10] 李智慧,师俊平,汤安民.金属材料脆性断裂机理的实验研究[J].应用力学学报,2012,29(1):48-53.Li Zhihui,Shi Junping,Tang Anmin.Experimental research on the brittle fracture mechnism in metal material[J].Journal of Applied Mechanics,2012,29(1):48-53.

[11] 陈刚,陈忠富,徐伟芳,等.45钢的J-C损伤失效参量研究[J].爆炸与冲击,2007,27(2):131-135.Chen Gang,Chen Zhongfu,Xu Weifang,et al.Investigation on the J-C ductile fracture parameters of 45steel[J].Explosion and Shock Waves,2007,27(2):131-135.

[12] 朱浩,朱亮,陈剑虹.应力三轴度和应变率对6063铝合金力学性能的影响及材料表征[J].材料科学与工程学报,2007,25(30):358-362.Zhu Hao,Zhu Liang,Chen Jianhong.Influence of stress triaxiality and strain rate on the mechanics behavior of 6063aluminum ally and material characterization[J].Journal of Materials Science and Engineering,2007,25(30):358-362.

[13] 张伟,肖新科,魏刚.7A04铝合金的本构关系和失效模型[J].爆炸与冲击,2011,31(1):81-87.Zhang Wei,Xiao Xinke,Wei Gang.Constitutive relation and fracture model of 7A04aluminum alloy[J].Explosion and Shock Waves,2011,31(1):81-87.

[14] Bridgman P W.Studies in large plastic flow and fracture with special emphasis on the effects of hydrostatic pressure[M].New York:McGraw Hill,1952.

[15] Feng Fei,Huang Shangyu,Meng Zhenghua,et al.A constitutive and fracture model for AZ31Bmagnesium alloy in the tensile state[J].Materials Science and Engineering A,2014,594(4):334-343.

[16] Alves M,Jones N.Influence of hydrostatic stress on failure of axisymmetric notched specimens[J].Journal of the Mechanics and Physics of Solids,1999,47(3):643-667.

[17] Goto D M,Koss D A,Jablokov V.The influence of tensile stress states on the failure of HY-100steel[J].Metallurgical and Materials Transactions A,1999,30(11):2835-2842.

[18] Bao Y B,Wierzbicki T.On fracture locus in the equivalent strain and stress triaxiality space[J].International Journal of Mechanical Sciences,2004,46(1):81-98.

[19] 贾东,莫军,黄西成,等.镁合金 MB2在高应力三轴度下的拉伸破坏行为研究[J].实验力学,2016,31(1):87-95.Jia Dong,Mo Jun,Huang Xicheng,et al.On the fracture behavior of magnesium alloy MB2subjected to high stress triaxiality stretching[J].Journal of Experimental Mechanics,2016,31(1):87-95.

Fracture behavior of magnesium alloy MB2under quasi-static and dynamic tension loading based on Johnson-Cook model

Jia Dong,Huang Xicheng,Hu Wenjun,Zhang Fangju

(Institute of Systems Engineering,China Academy of Engineering Physics,Mianyang621999,Sichuan,China)

In the present study,we loaded smooth and notched cylindrical specimens of magnesium alloy MB2under quasi-static and dynamic tension states using the material testing machine and split Hopkinson tension bar(SHTB),to characterize the alloy’s tensile fracture behaviors under different stress states and strain rates.The constitution of the alloy for quasi-static and dynamic tension states was fitted and the modified fracture criterion based on the Johnson-Cook model was established and then used to simulate the fracture behavior of different tensile specimens.The microscopic damage mechanisms corresponding to the macroscopic fracture pattern was analyzed by SEM.The results show that with the increase of the stress triaxiality,the equivalent strain to fracture of the alloy increases at first and then decreases,and the fracture pattern changes from shear fracture to vertical tension fracture with micro damage mechanisms changing from the mixed failure to the dimple failure;with the increase of the strain rate,the equivalent strain to fracture decreases,and the fracture pattern remains the same.The Johnson-Cook constitution and the modified Johnson-Cook fracture criterion can be used to fit the experimental results under quasi-static and dynamic tension states and predict the cup-cone fracture characteristics of different specimens.

fracture behavior;SHTB experiment;magnesium alloy MB2;stress triaxiality;strain rate

O346.1 国标学科代码:13015

A

10.11883/1001-1455(2017)06-1010-07

2016-04-12;

2016-11-27

国家自然科学基金项目(11472257);中国工程物理研究院总体工程研究所创新与发展基金项目(13CXJ09)

贾 东(1986— ),男,硕士,助理研究员,jiadong@mail.ustc.edu.cn。

(责任编辑 曾月蓉)