基于NSGA-Ⅱ的汽车车门外板多目标结构优化设计

2017-12-18魏福林李春光刘立现王彦超张伟

魏福林,李春光,刘立现,王彦超,张伟

(首钢技术研究院,北京 100043)

基于NSGA-Ⅱ的汽车车门外板多目标结构优化设计

魏福林,李春光,刘立现,王彦超,张伟

(首钢技术研究院,北京 100043)

针对汽车车门外板这一冲压成形零件,从其使用性和制造性两方面综合考虑强度刚度、冲压成形、碰撞安全以及质量最轻进行跨学科的多目标结构优化设计。以结构厚度尺寸为设计变量,以最小下沉刚度、最大减薄率、最大侧碰入侵量以及质量作为目标函数,结合均匀设计法以及最小二乘法构建以上目标函数的近似数学模型。选用自适应过程的优化方法,获得了较为连续的Pareto解前沿,最优厚度尺寸值在保证刚度、侧碰安全性以及良好冲压成形性的同时,实现了5%的结构轻量化,这为工程应用中结构CAD机械设计和结构CAM工艺设计两方面提供了数据支持,并且缩短了产品的开发周期。

结构设计;工艺分析;近似建模;多目标优化

0 引言

一款新车型产品的开发大致需要经历市场开发、车型设计、模具开发、车型投产和批量生产五大模块。在产品开发前期,对汽车结构的设计一般围绕满足其使用性能进行形状、尺寸和材料的选择、设计与优化,不同的汽车零部件结构设计根据其在实际应用中的服役环境进行不同的使用性能分析。文献[1]中基于刚度和耐撞性能进行汽车车门的结构优化设计。文献[2-5]中综合考虑白车身的刚度、模态等使用性能,以质量最轻为优化目标进行构件结构的优化设计。文献[5-8]中在保证白车身、发动机盖、B柱以及车身前部结构强度刚度的前提下,进行高强钢或非金属轻质材料的替换,实现结构的优化与改进。

然而,汽车产品的车型设计与模具开发两个模块不仅在逻辑顺序上承前接后,在实际工程应用中两者的关系也是紧密相连的,不当的结构设计会引起结构制造工艺差或者制造困难等问题。目前将这两方面进行综合分析的研究国内还比较少,文献[9-10]中对B柱和白车身某箱型结构件采用热成形、液压成形等先进成形工艺进行工艺优化,并没有对结构设计和制造工艺两者之间进行协同分析与优化设计。作者以某车门外板为例,将结构的使用性能和制造工艺性能协同分析,对门板厚度尺寸值进行基于刚度、成形性、碰撞安全性以及轻量化的多目标优化设计。

1 近似数学建模与多目标优化方法

1.1 近似数学建模

近似模型方法(Approximation Models)是数学模型思想和方法在多学科领域中的一种应用方法,其大致含义可归纳为:通过对未知的宏观的物理性能参数或者目标量进行数学建模,推导出能够使其具体化的数学表达式,并验证其精确性,从而将这一数学表达式代替原物理性能参数进行下一步更深入的分析。一般来看,近似模型描述的输入变量和输出响应之间的关系可由式(1)来表示:

(1)

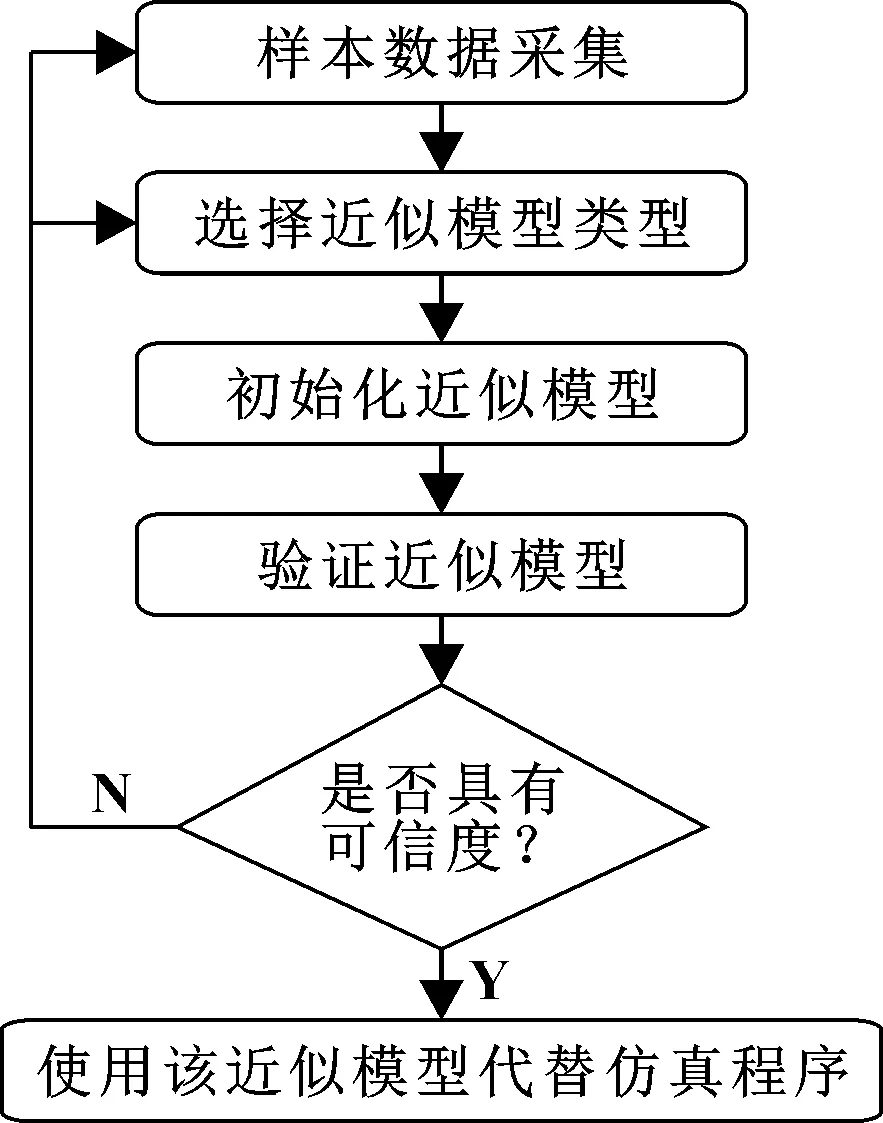

近似数学建模的过程可参考图1,根据这样的逻辑关系文中采用均匀设计法进行样本数据采集,将离散数据拟合后构建车门外板下沉刚度、最大入侵量、最小减薄率以及质量这4个输出相应的近似数学模型。由于设计变量的取值范围较小,以上各输出响应的近似数学模型波动性十分不明显,因此文中暂不考察各个数学模型的误差。

图1 近似数学建模过程示意图

1.2 多目标优化设计

对多个子目标同时实施最优化的问题称之为多目标优化问题(Multi-objective Optimization Problem,MOP)。多目标优化的数学表达式为式(2):

MinimizeFm(x)m=1,2,…,M

Subject toGj(x)≤0j=1,2,…,J

Hk(x)=0k=1,2…,K

(2)

式中:x为多目标优化设计的设计变量;Fm(x)为第m个子目标函数,M为子目标函数的总数;Gj(x)为第j个不等式约束条件,J为不等式约束的总数;Hk(x)为第k个等式约束条件,K为等式约束的总数。

文中将汽车车门外板的厚度作为设计变量x,将车门门外板的质量、下垂刚度、成形工艺中的最大减薄率以及侧碰中的最大入侵量作为目标函数,选用基于自适应过程的第二代非劣排序遗传算法(NSGA-II)进行车门门外板的厚度尺寸多目标优化设计。在大多数情况下,各子目标往往是相互冲突的,即同时使多个子目标均达到最优一般是不可能的,例如文中车门外板质量和其他几个性能之间的矛盾关系。解决多目标优化问题的最终目的只能是在各个目标之间进行协调、权衡和折中处理,使各子目标均尽可能达到最优。

2 设计与工艺各性能参数的数学建模

车门是车身的重要组成部分,和车身一起构成乘员的乘坐空间。近年来,车门作为影响汽车安全性能的关键部件,得到了越来越广泛的重视[11-13]。以某一车门外板为例,进行车门外板在结构设计与制造工艺中的各相关性能参数的数学建模。该车门外板结构示意图如图2所示,材料牌号为HC220BDZ,材料的各项参数见表1,初始厚度值为0.75 mm。

图2 车门外板结构示意图

弹性模量/GPa泊松比硬化指数硬化系数厚向异性系数R0R45R901950.280.1512350.821.180.96

2.1 结构设计中的性能参数

汽车车门外板结构设计过程中,除了满足车身限定的尺寸要求之外,主要是对其下沉刚度和抗侧碰安全性进行考量分析。

2.1.1 车门外板下沉刚度

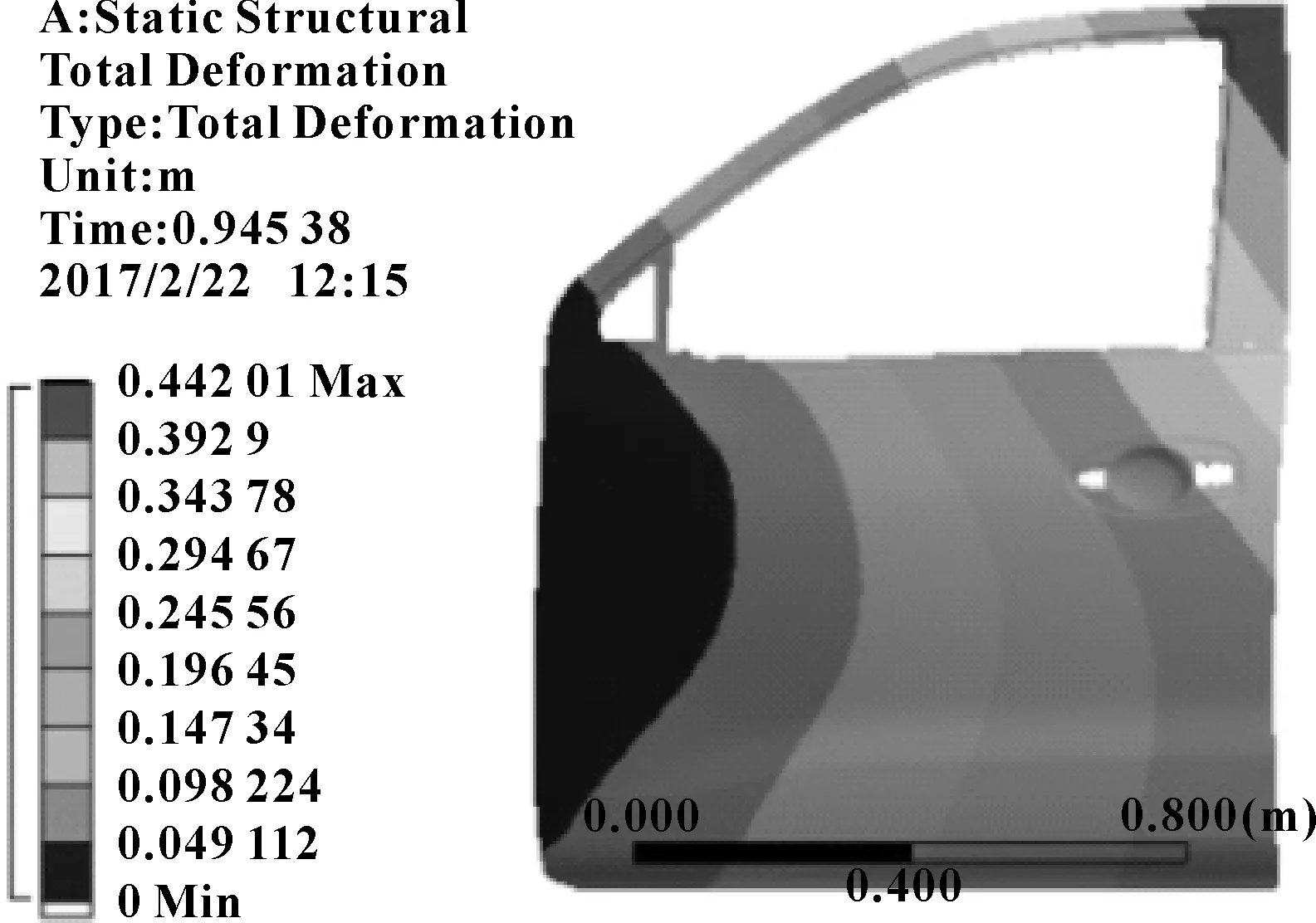

在车门下沉刚度分析中,其工况的确定、载荷约束的添加均参考文献[1],在车门门锁处施加垂直向下的 900 N 的力,同时在车门上下铰链与车身连接处对 6 个方向自由度全部约束,其有限元计算过程在ANSYS中进行,结构位移云图计算结果如图3所示,最大变形量为442 mm。

图3 变形量云图

由均匀设计法生成样本集,并依次仿真计算最大变形量,得到厚度值与低垂刚度的一系列对应关系,对其中的数据进行多项式拟合如图4所示,拟合之后得到最大下沉位移F1(x)关于厚度x的近似数学模型,如式(3)所示。

图4 最大下沉位移关于厚度的拟合结果

F1(x)=-6.342 3x3+17.66x2-17.134x+6.056 5

(3)

2.1.2 车门外板侧碰入侵量

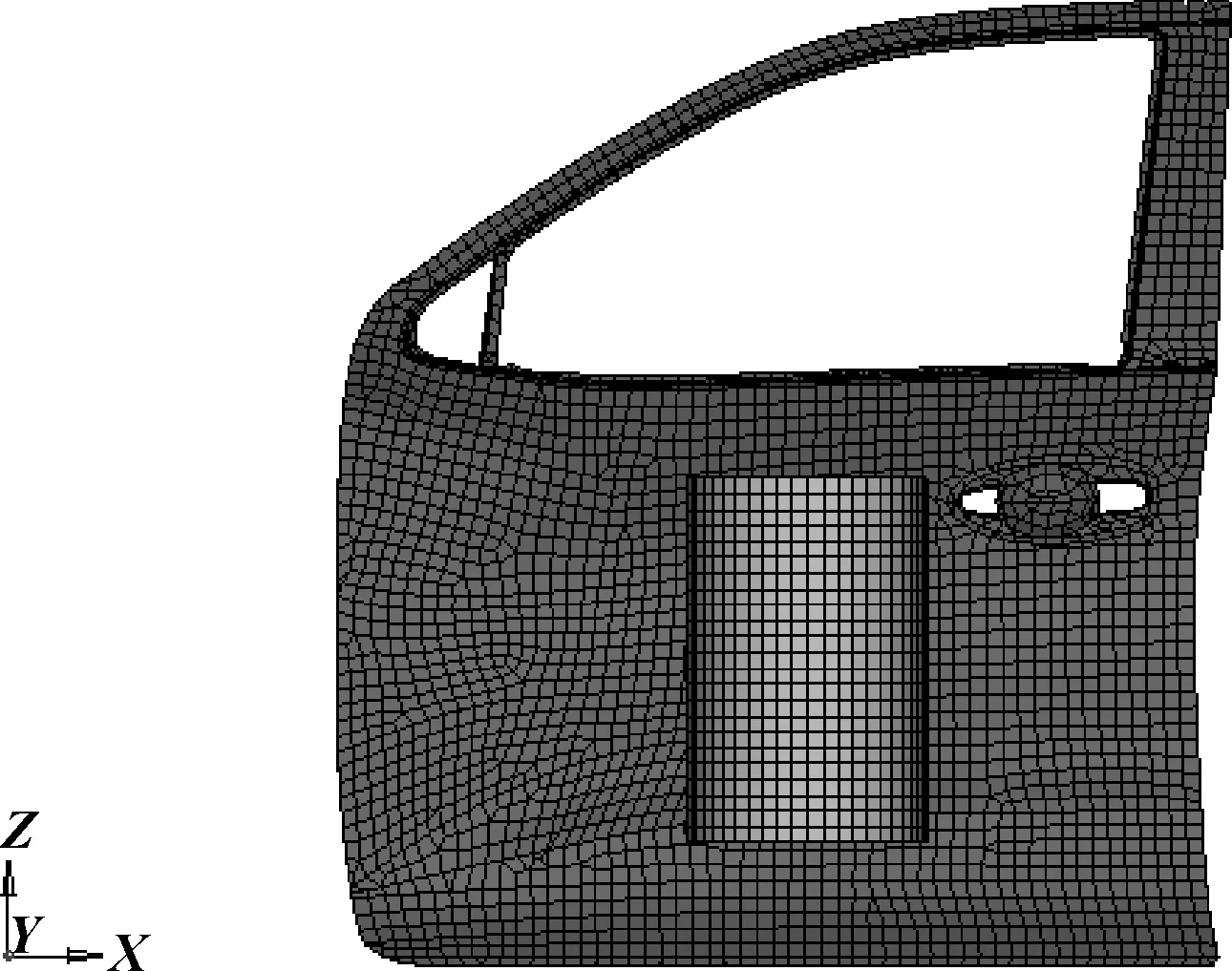

车辆碰撞安全必须满足C-NCAP中的基本合格要求,其中车辆侧碰安全性能与车门结构密切相关。在此次车门碰撞安全分析中,车门碰撞有限元模型的搭建依然参考文献[1],其碰撞仿真所用的有限元模型如图5所示,车门门板壳单元网格3 705个,侧柱实体单元网格1 325个,单元尺寸为15 mm。在基于Presys和Ls-Dyna的联合碰撞仿真计算中,车门外板的材料参数按照表1中的相应数值进行设置,侧柱以50 km/h的初速度进行碰撞,碰撞仿真时间设置为0.1 s。

图5 车门外板侧碰有限元模型

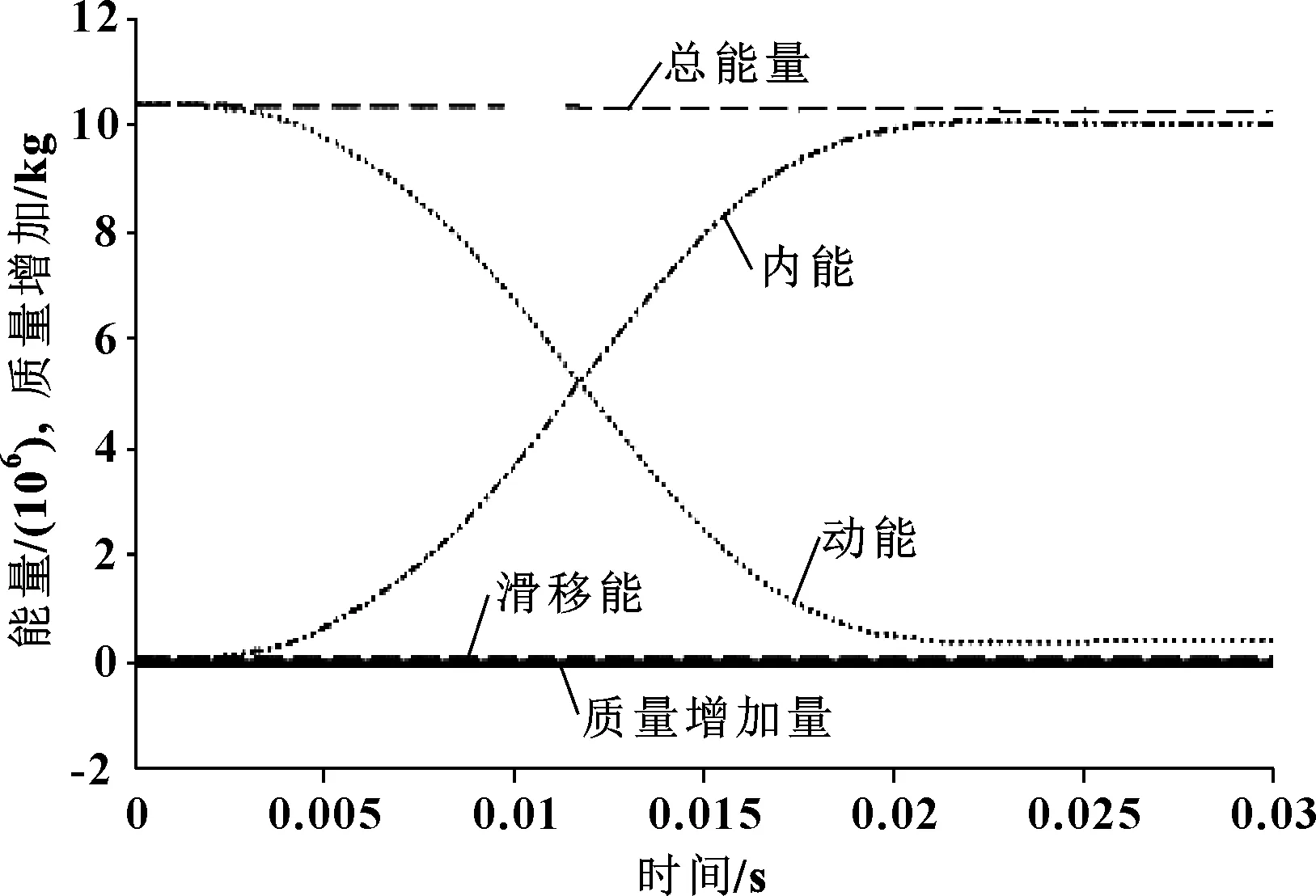

碰撞仿真计算完成后,首先验证仿真过程的可靠性。由图6可知:在整个仿真过程中,动能和势能光滑转换且未见突点,质量的增加和总能量的变化几乎为0,在可接受范围之内(质量增加10 kg,能量变化10%)。

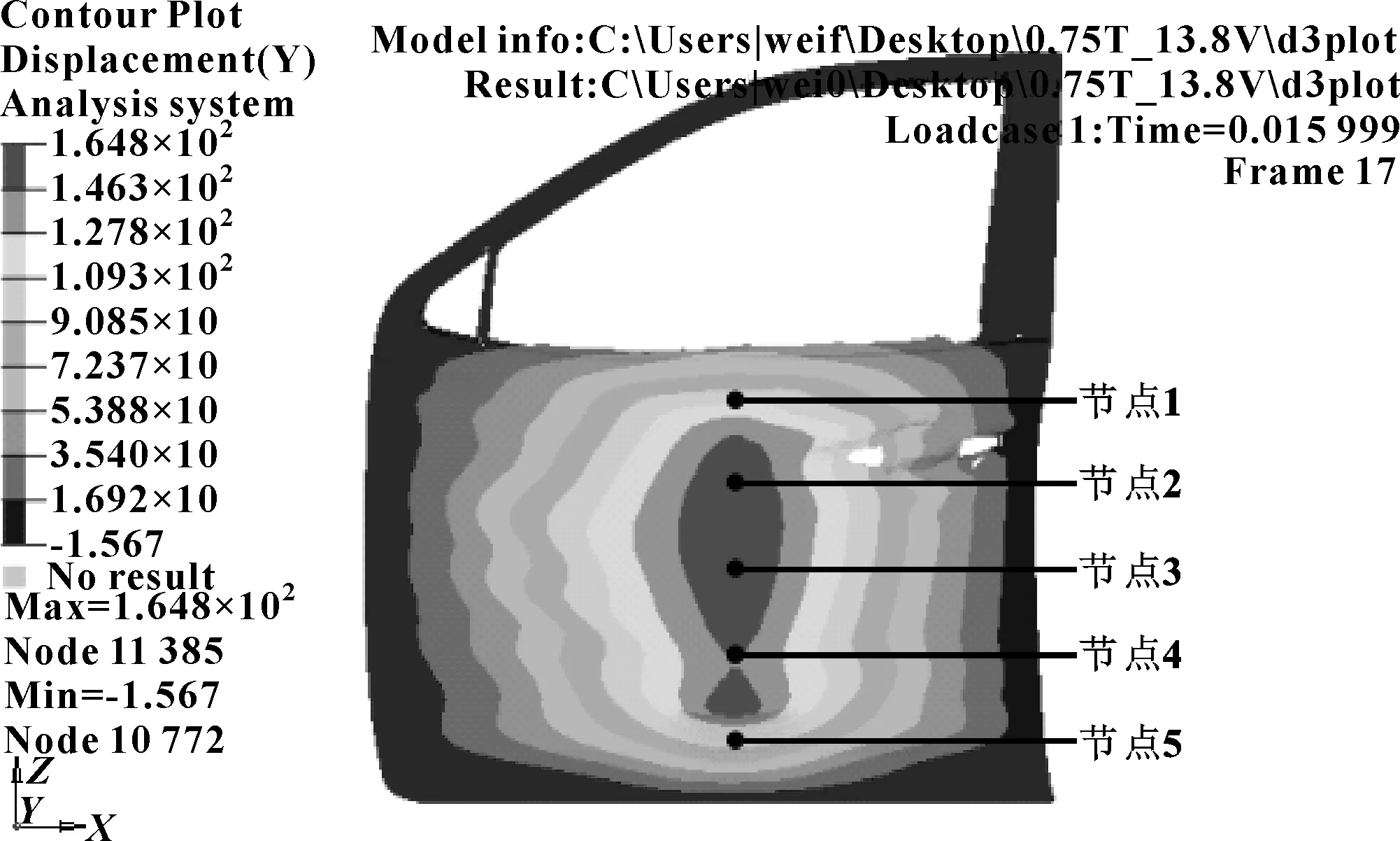

车门外板的最终变形位移云图如图7所示。可以得出:由于碰撞致使车门外板发生不可恢复的弹塑性变形,碰撞结束后的车门外板最大位移变化量为165 mm,发生在车门外板中部的位置。

图6 仿真过程中的能量变化曲线

图7 车门外板侧碰变形云图

为进一步确定最大入侵量的值、位置和发生时间,选取5个监测点获得位移时间历程曲线如图8所示,5个监测点的位置已在图7中标出。由图8可得:节点2、3、4在侧碰过程中的入侵量随着碰撞时间的推移逐渐增大,在到达最大入侵量之后略有减小而后逐渐趋于稳定;节点1由于所处位置的特殊性,在碰撞之初向着碰撞方向的反方向产生相同的变化趋势,而后与其他节点一样产生相同的入侵变化趋势。另外,节点3处的入侵变化量较其他4个节点较大,最大入侵量为177 mm,发生在t=24 ms左右,所处的位置为车门外板几何中心处。

图8 监测点处的位移变化曲线

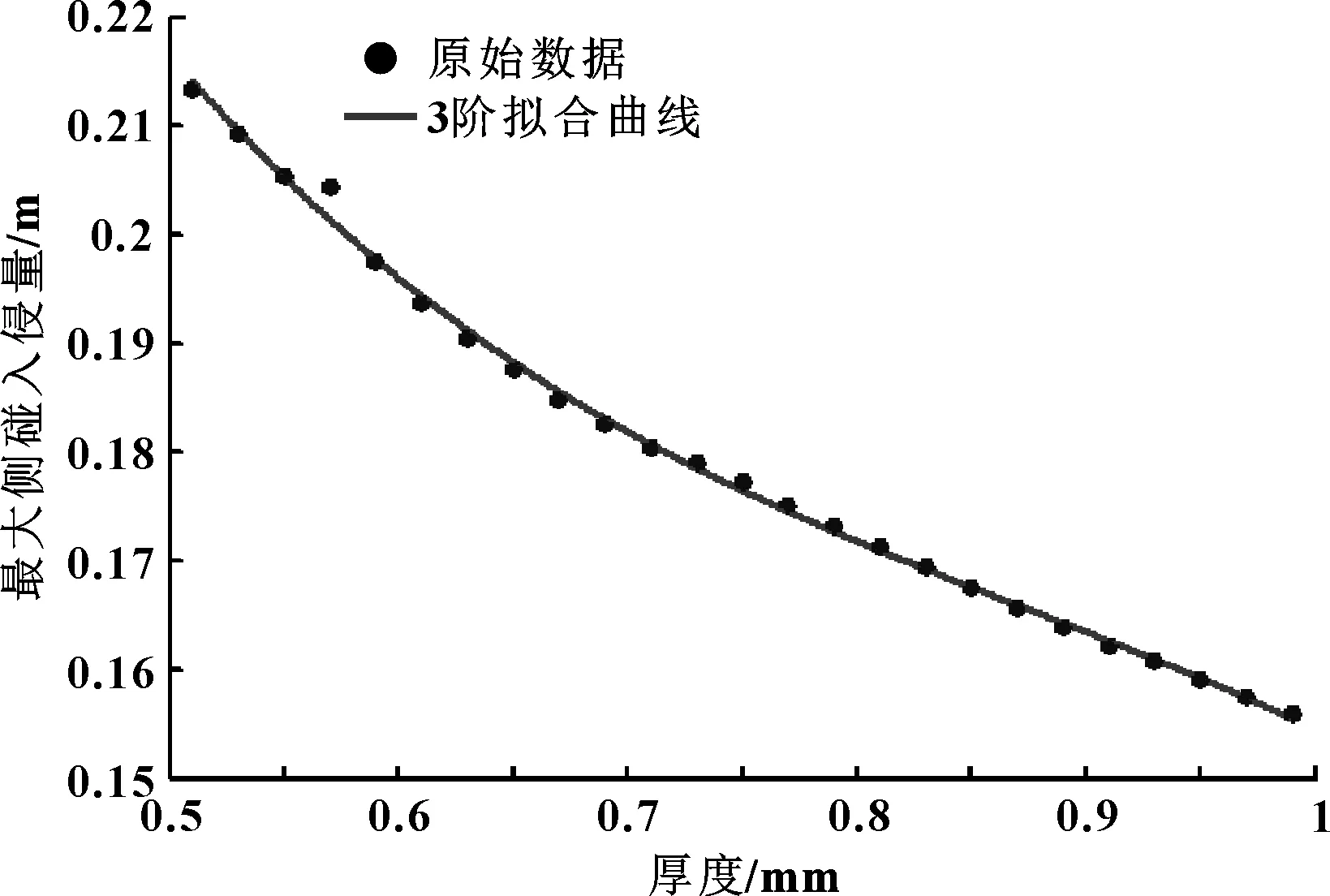

与第2.1.1节类似,同样改变车门外板的板厚尺寸进行样本训练,得到厚度值与最大侧碰入侵量的一系列对应关系,运用同样的方法对数据进行拟合,结果如图9所示,拟合后得到的最大侧碰入侵量F2(x)关于厚度x的近似数学模型见式(4)。另外,训练过程中为节约时间且根据对图8的描述,将每次碰撞的仿真时间改为0.03 s。

图9 最大侧碰入侵量关于厚度的拟合结果

F2(x)=-0.39x3+1.022 2x2-0.974 9x+0.497 1

(4)

2.2 制造工艺中的性能参数

同其他机械零件一样,车门外板制造工艺性能的分析是实现产品从无到有的一个重要过程。车门外板作为冲压件,在保证其不开裂和较好的成形性的前提下,最大减薄率在一定程度上能反映冲压件的开裂风险和可能性。另外,过大的减薄率会导致结构因几何特征的变化而引起使用性能参数的变化。一般而言,屈服强度低于340 MPa的钢板要求减薄率不大于25%,屈服强度高于340 MPa的钢板要求减薄率不大于20%。这里关于冲压成形的计算与分析均在Autoform R7软件的环境下进行。

2.2.1 冲压工艺与工序的制定

由于在冲压制造过程中冲压方向、拉延筋、工艺补充面以及工序安排等影响因素的存在会导致外板成形性的结果大不相同,因此,与前两者性能参数分析不同的是:在进行样本训练之前需确定车门外板冲压成形各工艺参数,寻求较好的车门外板成形工艺。

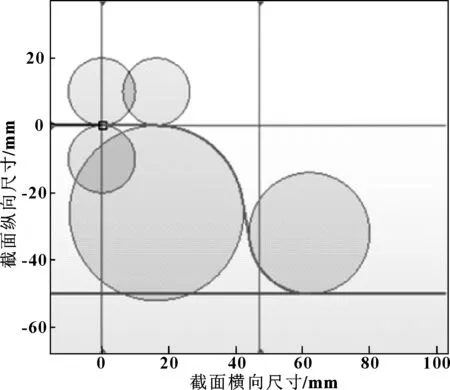

此次冲压工序设置两道工序:一序单动拉延,一序修冲。相关的冲压工艺参数有:冲压方向在平均法向的基础上沿汽车行驶方向逆时针旋转4°;压边圈贴合系数设置为0.5,距离外轮廓线偏移50 mm,工艺补充面选择平滑类型,其截面轮廓如图10所示;设置较为合理的板料形状,板料利用率为50.7%;设置拉延筋阻力系数为0.2,以改善最终成形性。最终冲压工艺各模具位置设定示意图如图11所示。

图10 工艺补充面截面轮廓示意图

图11 冲压工艺各模具位置示意图

冲压仿真完成之后的计算结果分别如图12和图13所示。图12为第一序单动拉延之后的零件成形性工艺云图,可知:车门部分的板料成形性良好,不存在开裂和叠料等不良冲压特征。

图12 冲压成形性示意图

图13为最终板料成形后的减薄率云图,并且图中已给出最大和最小减薄率数值分别为-22.3%和-1.5%,最大减薄率在许可范围之内。

2月13日,水利部部长陈雷在京会见了瑞士联邦委员兼环境交通能源信息部部长洛伊特哈德一行,双方就进一步加强水利交流与合作深入交换意见。

图13 减薄率云图

2.2.2 最大减薄率的近似数学建模

与刚度分析类似,均匀改变板料厚度,其他冲压成形工艺参数保持不变,进行板料最大减薄率的样本训练,样本训练结果如图14所示。

图14 减薄率训练结果示意图

从图14可以看出:当厚度值小于0.6 mm左右时,在不改变工艺参数的情况零件出现严重开裂,零件报废;板料的成形性在厚度值大于0.6 mm之后逐渐好转,厚度值达0.7 mm以及大于0.7 mm的板料,成形性良好。因此可以得出:单独改变厚度值对减薄率这一目标函数不具明显的数学关系。另外,考虑到车门外板在冲压成形时会有很多可调节参数,成形结果与这些参数有直接关系,因此此次暂不对其进行近似数学模型的

建立与拟合,而是将其作为一个验证参数和过程,待以上各性能指标满足后作为验证手段进行分析。

3 基于自适应过程的结构多目标优化

将下沉刚度函数、侧碰入侵量函数以及质量函数作为车门外板多目标优化设计的3个目标函数,以车门外板的厚度为设计变量,进行车门外板的无约束多目标优化设计,最终取最优解进行车门外板的冲压成形性分析与验证。

第2节已对刚度和侧碰进行了近似数学建模,还未对质量函数进行拟合与近似数学建模,所以这里先对质量函数F3(x)进行近似数学建模。由于质量与厚度呈正比例关系,所以其拟合形式采用一阶拟合形式,拟合后的结果如图15所示,近似数学模型如式(5)所示。

图15 质量函数的拟合结果与数学模型

F3(x)=8x

(5)

截至目前为止,已全部得到车门外板的下沉刚度、侧碰入侵量、质量3个待优化目标的近似数学模型及其相应的数学表达式F1(x)、F2(x)、F3(x),接下来应用机械优化设计理论与方法对车门外板的厚度进行优化设计与分析。鉴于车门外板的性能指标在相关标准或者法规中没有明确的临界值,所以此次最优解的选择附加额外的约束条件,即约束刚度值和侧碰入侵量变化范围在5%之内,因此可将此次多目标优化数学模型写为式(6):

Minimize:F1(x),F2(x),F3(x)

Subject to:F1(x)≤0.5;F2(x)≤0.186 06

Seek Target: 0.5≤x≤1.0

(6)

考虑到碰撞问题属于强非线性问题,此次选择基于自适应的第二代遗传算法(NSGA-II)对其进行优化,此方法已被普遍应用于强非线性目标函数的多目标优化问题。算法中的相关参数设置为:种群规模100,进化代数50,杂交概率0.9。最终输出的Pareto解的前沿如图16所示,具体的Pareto解集如表2所示。

图16 Pareto解前沿图

序号下沉刚度/m侧碰入侵/m质量/kg厚度/mm10.2400.158.01.021.110.224.00.531.050.214.110.5140.490.185.660.7150.290.167.450.9360.720.194.920.6170.930.204.370.5580.320.167.150.8990.240.157.990.99100.390.176.520.81110.790.204.710.59120.470.175.940.74130.600.185.330.67141.110.214.00.5150.240.158.01.0

由表2可得:在优先考虑轻量化的情况下,第4、6、11、13四个解相对可靠,在性能指标变动范围为5%的范围内约束之后,第4解为最优解,下沉刚度变小4.8%,侧碰性能降低1%,质量减轻5%。对此解进行成形性验证,查图14可知,该厚度下的车门外板最大减薄率小于25%,在不改变当前工艺参数的情况下可保证其不出现开裂及起皱,具有良好的成形性。

4 结论

(1)在汽车零部件设计阶段引入新的设计与分析方法,即将结构的使用性能和制造工艺性能进行协同分析,借助优化理论与方法综合两个方面的性能进行优化设计。

(2)以汽车车门外板为例,基于有限元法得到了不同厚度

下的最大下沉位移、最大侧碰入侵量以及成形性能中的最大减薄率3个性能参数的离散变化趋势,并对其进行了基于最小二乘法的数据拟合以及近似数学建模。

(3)选用第二代遗传算法(NSGA-II)对车门外板结构厚度尺寸进行了多目标优化设计,在各性能指标变化允许的情况下实现了车门外板5%的轻量化结果。

[1]施颐.面向轿车车身轻量化的试验设计方法及应用研究[D].上海:上海交通大学,2010.

[2]辛勇,叶盛,鄢回洪.基于灵敏度分析的轿车车身轻量化分析[J].塑性工程学报,2013,20(6):117-121.

XIN Y,YE S,YAN H H.Research on the Lightweighting of Automotive Body Based on Sensitivity Analysis[J].Journal of Plasticity Engineering,2013,20(6):117-121.

[3]李辉.基于车身强度准则法的结构轻量化设计与研究[D].武汉:武汉理工大学,2010.

[4]邳薇.基于多材料结构的汽车车身轻量化设计与研究[D].天津:天津大学,2007.

[5]董全省.纯电动汽车车身轻量化的设计与研究[D].武汉:武汉理工大学,2013.

[6]邱国华,汪侃磊,杨亭福.车身轻量化技术路径发展研究[J].上海汽车,2015(6):40-45.

[7]LANZERATH H,SCHILLING R.Crash Simulation of Structural Foam[R].SAE Paper,2003-01-0328-73-81.

[8]BOTKIN M E.Structural Optimization of Automotive Body Components Based on Parametric Solid Modeling[J].Engineering with Computers,2002,18(2):109-115.

[9]吴卫枫,唐程光,鲁后国,等.车身轻量化设计过程方法介绍[J].汽车工艺与材料,2015(4):6-11.

[10]COMETTE.High Strength Steels for Automotive Safety Parts[R].SAE Paper,2001-01-0078-37-47.

[11]New High Strength Steels Help Automakers Reach Future Goals for Safety,Affordability,Fuel Efficiency and Environmental Responsibility[R].SAE Paper,2001-01-3041-976-983.

[12]张觉慧,谭敦松,高卫民,等.汽车碰撞的有限元法及车门的抗撞性研究[J].同济大学学报,1997,25(4):450-454.

ZHANG J H,TAN D S,GAO W M,et al.Finite Element Procedure for Vehicle Impact and Study on Crashworthiness of Side Door[J].Journal of Tongji University,1997,25(4):450-454.

[13]游国忠,葛如海,程勇,等.轿车车门侧面碰撞有限元模拟[J].中国公路学报,2006,19(5):119-122.

YOU G Z,GE R H,CHENG Y,et al.Finite Element Simulation for Car Door Side Crash[J].China Journal of Highway and Transport,2006,19(5):119-122.

Multi-objectiveOptimizationDesignofAutomobileOuterDoorPanelBasedonNSGA-II

WEI Fulin, LI Chunguang, LIU Lixian, WANG Yanchao, ZHANG Wei

(Shougang Research Institute of Technology, Beijing 100043,China)

Considering stiffness, stamping, collision safety and lightweight, the multi-objective structural optimization of the outer-door panel was completed, which involved in the analysis of usability and manufacturability. Taking the structure thickness as a design variable, and taking the minimum sinking stiffness, the maximum thinning rate, the maximum amount of side impact intrusion and quality as the objective functions, the above approximate mathematics models were built based on the uniform design method(one of the DOE method) and the least-square method.Based on the self-adaptive progress optimal method, the continuous front of the Pareto solution was obtained and 5% was realized lightweight with the optimal thickness, which was ensuring the stiffness, side impact safety and good forming at the same time. The results provide the data support for CAD mechanical structure design and CAM technology, and the product development cycle is shorten.

Structural design;CAM analysis;Approximate modeling;Multi-objective optimization

2017-04-06

魏福林(1991—),硕士研究生,助理工程师,主要从事汽车结构设计、零部件性能分析与轻量化设计工作。E-mail:weifulin@shougang.com.cn。

10.19466/j.cnki.1674-1986.2017.08.001

U463.83+4

A

1674-1986(2017)08-003-06