作物株间机械除草技术的研究现状

2017-12-15徐丽明邢洁洁史丽娜高振铭袁全春

刘 文,徐丽明,邢洁洁,史丽娜,高振铭,袁全春

(中国农业大学 工学院,北京 100083)

作物株间机械除草技术的研究现状

刘 文,徐丽明,邢洁洁,史丽娜,高振铭,袁全春

(中国农业大学 工学院,北京 100083)

作物行间除草技术和装备已趋于成熟,而株间除草技术由于受到作物识别与定位技术的限制,至今仍是一个研究热点。为此,针对株间机械除草,国内外均从纯机械的株间除草机开始研究,后得益于传感器技术和计算机技术的发展,自动控制逐渐得以应用。目前,研究最多的是基于机器视觉和GPS导航的株间除草技术,而作物识别与定位依然是研究的关键点和难点。未来将着力研究用于杂草和作物检测的传感器技术,并利用“互联网+”、大数据、云计算等技术,以期实现作物株间除草的在线控制,进而实现全过程自动化。

株间;机械除草;作物识别与定位

0 引言

杂草与农作物争抢生长资源,导致减产,因此除草成了农业生产活动中不可或缺的重要环节。除草技术发展迅速,除草方式多种多样:“二战”前诞生的除草剂,以其作用迅速、使用方便、易于大面积应用等优点,得以一直应用至今[1],用除草剂除草的方式成为现在应用最广泛的除草方式。但使用除草剂会带来很多负面影响,如除草剂的残留对人畜、某些益鸟益虫有伤害;如果某地不是轮作,且长期使用同一种除草剂,容易造成某些杂草的“抗药性”,已经发现有几种杂草对草甘膦具有抵抗性[2]。在国外,有机农场(organic farming)越来越多[2],而在有机农场的管理中,传统的除草剂是被禁止使用的[3]。因此,国内外对非化学除草技术的研究都很重视。由此研究出很多种非化学除草方式,常用的如农业防除、机械除草及生物技术除草、热力除草、电力除草等[4]。

其中,机械除草是一个研究热点。到目前,行间机械除草技术已得以应用很长一段时间了,但株间机械除草还是一个比较新的研究领域[5]。株间机械除草通常有3种不同的方式[6]:①用土壤覆盖杂草;②切断杂草的根或茎;③连根拔起杂草。而无论是哪种方式,都需要知道作物植株的位置,也就是作物识别与定位,以控制作业部件避开作物而除去杂草,这是株间机械除草研究的关键点和难点所在,也是目前株间除草机械研究进展缓慢的主要原因。可见,研究高效可靠的作物识别与定位技术,进而实现作物株间机械除草是十分必要与迫切的。

1 国内外研究现状

1.1 国外研究现状

国外对于株间除草技术的研究起步早。20世纪80年代初,荷兰Wageningen Agricultural University的Kouwenhoven等人开始研究运用起垄锄(Hoe-Ridger)进行行间和株间除草[7],并针对出苗后的甜菜地,采用不同的除草方式(化学除草、机械除草、起垄覆盖除草等)进行对比试验,结果表明:除草机械未能除去行作甜菜的株间杂草[8]。其后,又研究了运用除草刷(brushes)、除草锄(tactile hoes)和除草耙(weeder harrows)进行株间除草的效果[9],虽然能减少除草剂的使用,但费用较高,效果也不是很好,对机械化农场没有吸引力。同时,机械除草因对土壤有压实,会导致产量下降。

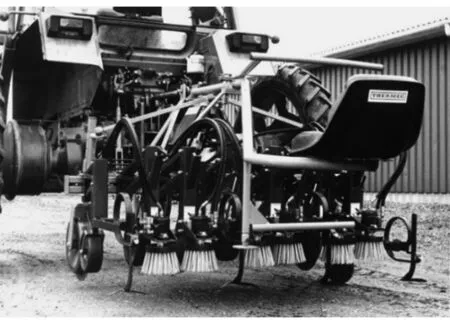

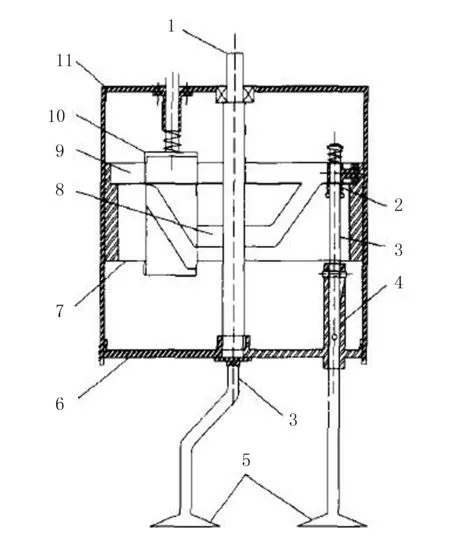

丹麦的Melander等人从20世纪90年代就开始对株间机械除草技术进行研究,对当时已研发出的可同时进行行间和株间除草的刷式除草机(见图 1)进行优化分析[10]。在洋葱地里进行试验,研究洋葱生长在不同时期,刷子的转速、拖拉机的前进速度、刷子的工作深度和刷子间距对除去杂草和洋葱产量的影响。结果显示:刷子的转速和拖拉机的前进速度对洋葱的产量和杂草控制影响较小,刷子的工作深度和刷子间距是很重要的参数。瑞典的Fogelberg等人进一步研究了影响刷式除草机在工作后形成的土壤高度的主要因素[11]。除草刷有两个不同的转向,由此可得到把土壤搬运到行间或株间(即拔出或覆盖株间的杂草)两个效果。试验结果表明:影响形成土壤高度的因素有除草刷的转向、除草刷工作深度、土壤湿度、作物和杂草的生长状态。其中,除草刷工作深度越深、土壤湿度越大,形成土壤的高度越高,某种意义上,即除草效果越好。

图1 刷式除草机

采用覆盖杂草的方式进行株间除草,易造成覆盖住作物植株,使其弯曲,继而损伤植株。为此,荷兰的Kurstjens等人研究了除草耙除草效果和覆盖作物之间的关系[12]。试验表明:在保证不对作物产生严重覆盖的情况下,覆盖杂草的深度不足以达到控制杂草的效果,这可能是除草耙除草效果受到限制的一个主要原因。

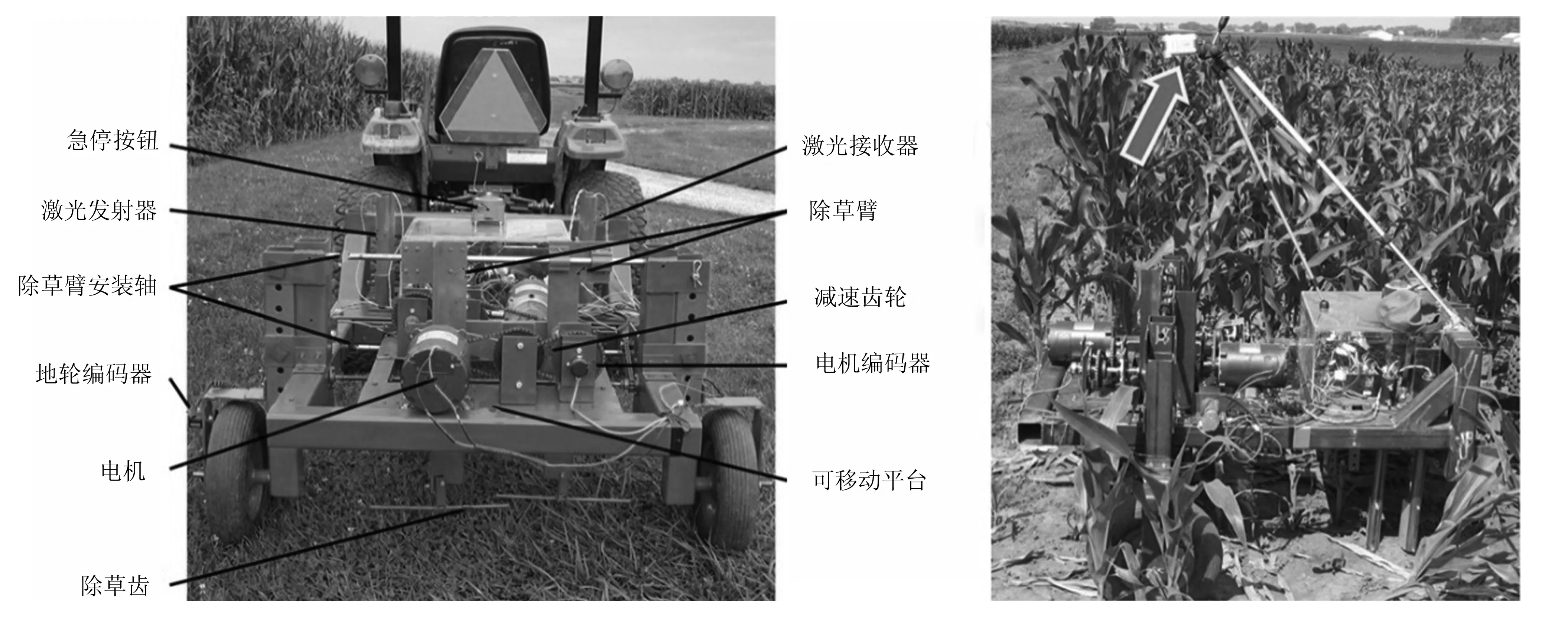

最初的研究基本没涉及自动避开作物植株而除去株间杂草,Melander等人将能自动避开植株和不能自动避开植株的株间除草机的除草效果做了对比[13]。自动避开植株的除草机配备了摄像机,利用图像处理技术进行杂草和作物植株识别,但不能自动避开植株的除草机分别配备除草耙、除草指盘、除草弹齿,如图 2所示。试验分别在移栽的洋葱和白菜地中进行。结果显示:在相对宽阔的地方,两者的区别不大,能自动避开植株的除草机并没显示出优越性;在针对离植株较近的地方,能避开植株的除草机可除去离植株更近的地方的杂草,不需要后续的手工除草就能得到满意的除草效果。几年前,丹麦的Midtiby等人研究了一套基于计算机视觉的控制系统,工作时通过检测甜菜的叶子来对甜菜植株进行定位,在生长前期的甜菜地里试验后,得到甜菜单叶的平均检测误差小于3mm;当同时检测到几片叶子时,其误差小于2mm,可见其精度比较高[5],这也是Melander等人试验中采用了图像处理技术的除草机能除去离植株更近地方的杂草的原因。

图2 具有自动避开植株功能的除草机单体

丹麦的Norremark等人研究了一种基于实时动态GPS导航的自动避障(避开作物)株间除草机,如图 3所示[14]。其利用实时动态GPS,通过自动控制系统,对拖拉机及除草部件的横向和纵向位移进行控制,保证除草用的S形齿能在遇到作物植株时避开,随后伸入株间进行除草。试验表明:该机能避开植株的一个前提是GPS的定位精度不超过20mm,试验预定的拖拉机行进速度为0.3m/s和0.5m/s,通过拖拉机天线检测到的平均速度分别为(0.31±0.03)m/s(标准偏差)和(0.52±0.06)m/s(标准偏差),能达到要求。研究表明:精确的GPS对促进株间自动避障除草技术的发展、减少甚至消除有机农场手工除草和减少传统农场除草剂的使用具有很大的潜力。随后,Norremark等人在此研究的基础上,又对其除草效果进行定量评估[15]。其采用除草部件耕过的株间地面所占比例作为评价指标进行试验,结果显示:在拖拉机前进速度为0.52 m/s时,耕过的株间地面面积占30%~49%,当速度为0.31m/s时,耕过的株间地面所占比例有比较大的增加。即速度较低时,除草效果较好。

1.拖拉机 2.拖拉机GPS天线 3.侧边移动摆线锄GPS天线 4.地轮 5.前机架 6.后机架 7.倾斜传感器 8.摆线锄限深轮 9.平行四杆机构 10.液压马达和减速箱 11.摄像机 12.旋转齿箱 13.螺线管 14.齿轴 15.S形齿 16.白色塑料棒(作为植株)

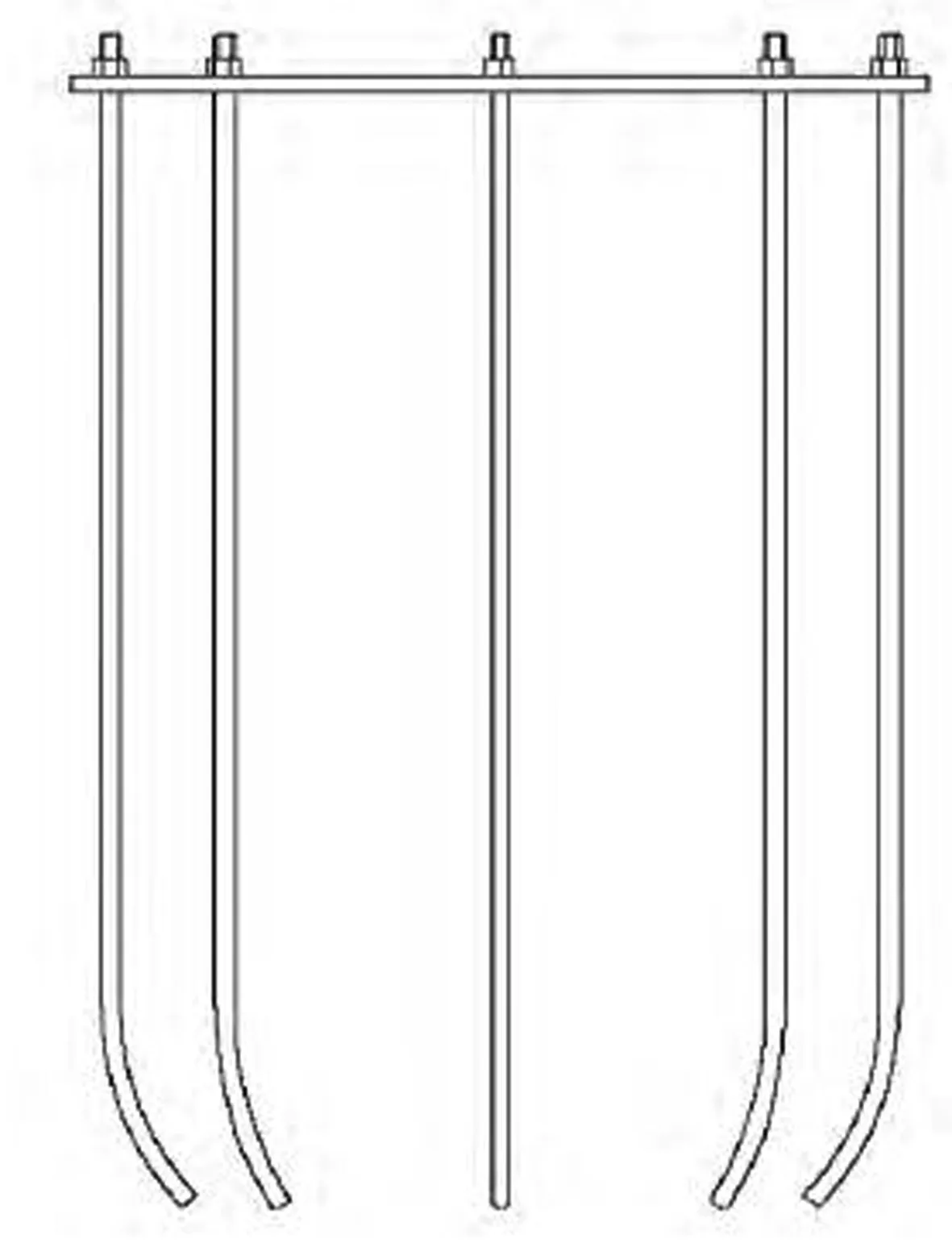

西班牙的Pérez-Ruiz、美国的Slaughter等人也研究了把GPS定位系统用于株间除草工作中[16],其除草部件如图4所示。对比试验结果表明:此系统在针对设定的靠近植株的区域(以植株为中心,半径10mm的范围内)的定位精度高于Norremark等人报道的控制系统。他们后来又研究了一个基于一种精确的测距传感器的协作机器人(co-robot)控制系统[17]。这个系统用于控制类似图 4所示的1对除草刀的开闭,在人工辅助监控下,以达到避开植株而除去株间杂草的目的。其优点是简单廉价,易于操作。

(a) 闭合时的除草刀系统前视图 (b) 闭合的除草刀

图4 行作作物株间除草刀

Fig.4 UC Davis intra-row weed knife system for row crops

传感器技术在自动避障中扮演着十分重要的角色。比利时的Van der Linden等人研究了一种检测除草部件工作深度的激光传感器[18]。研究表明:这种传感器不受土壤湿度和阳光的影响,检测精度至少为1mm,在运动中的检测精度至少为5mm,可用来做株间机械除草的深度检测。

意大利的Alberto Assirelli等人研究了光电传感器和电容传感器在检测白杨树苗时的差别,发现电容传感器在检测到白杨树苗时能得到更好的响应[19]。试验表明:电容传感器在株间除草机械的设计中也可以使用,且具有很好的前景。

美国的Cordill等人研制了一种自动避障玉米株间除草机,如图5所示[20]。该除草机采用光电传感器进行检测玉米植株,在以下3种情况下进行试验:①3行没有杂草的玉米;②3行有宽叶杂草(用大豆代替)的玉米;③3行有牧草的玉米。试验后,3种情况下受到很大损伤(最后不能存活)的玉米分别占8.8%、23.7%、23.7%,轻微损伤(可以存活)的玉米分别占17.6%、20%、25.9%。可见,杂草对传感器的检测准确度有着比较大的影响,没有杂草时,控制系统也需要进一步优化。

(a) 机器的后面 (b) 机器的侧面

美国的Zhang Yun等人研制了一种利用微剂量热油进行除草的株间除草机[21]。此除草机具有一套把食用油加热到160℃后定点喷到杂草上的系统,其利用高光谱成像技术进行作物识别与定位。在种植番茄的地中试验后,接近95.8%的龙葵和93.8%的反枝苋在喷施热油15天后得到有效控制,同时只有2.4%的番茄苗受到了严重损伤。但除草机的工作效率受限于图像采集、传输、处理的速度,工作效率不高。另外,也需要评估一下采用食用油进行除草的收益与成本,并与传统的商业化方法进行比较,研究这种技术是否具有经济上的可行性。

1.2 国内研究现状

我国目前的株间除草作业除了使用除草剂外,基本还靠人工来完成,尽管对株间除草机械有了较多的相关研究,譬如关于旱地的、水田的;但多数仅处于试验研究之中,未能得以推广使用。

东北农业大学陈振歆等人设计了一种水田株间除草作业的弹齿式除草装置,如图6所示[22]。除草盘为弧形,采用钢丝软轴传动。分别在秧苗生长到第7天和第14天时采用二次旋转正交设计并进行土槽试验,并应用响应曲面对影响除草率及伤苗率的因素及其相互作用进行分析,得到最优工作参数为转速230r/min、机器前进速度1.02m/s、耕作深度18mm,此时伤苗率为0.13%;确定了二次除草作业的最佳工作参数组合为除草盘转速230r/min、机器前进速度0.48m/s、耕作深度27mm;经过两次除草,总除草率达94%,但伤苗率可能会提高。

1.除草盘 2.联接头 3.套管 4.钢丝软轴 5.支撑架 6.联轴器 7.电动机

东北农业大学杨松梅等人研制了一种立式水田除草装置,如图7所示[23]。通过建立除草装置的数学模型, 对除草装置进行运动仿真, 得到能除去株间杂草时的弹齿运动轨迹,并做了田间试验进行验证,为后续的整机研制提供了理论依据。

图7 弧形弹齿除草圆盘

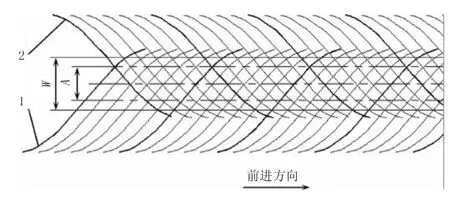

东北农业大学韩豹等人研发了3ZCF-7700 型多功能中耕除草机,属于纯机械系统,可同时进行行间和株间除草[24]。其株间松土除草部件构成如图8所示。在除草作业时,前、后梳齿盘转速相同,分别由垄两侧向内进行梳理,前后梳齿盘上的梳齿在地面上齿迹叠加效果如图9所示。田间试验表明:在整地效果好的前提下,提高作业速度有利于株间与行间杂草的铲除,且对伤苗率影响并不明显。在作业速度为2.0~2.4m/s范围内,在玉米定苗前,平均株间除草率约76%,伤苗率4.4%。

1.梳齿轴 2.梳齿 3.前输出轴 4.前圆形滑道 5.前梳齿盘 6.前从动盘 7.部件连接架 8.输入链 9.张紧链轮 10.从动链轮 11.后圆形滑道 12.后梳齿盘 13.后输出轴 14.后从动盘 15.连接板 16.销轴口 17.锥齿轮箱

江苏大学张鹏举等人研究了一种八爪式株间机械除草装置(见图10),前期利用Pro/E和ADAMS软件对设计的八爪式株间除草装置进行了三维建模和运动仿真,研究进行株间除草时对前进速度和转速的要求[25-26]。结果表明:最佳速比(铲齿旋转轴绕主轴轴心旋转线速度与台车前进速度之比)为0.754。此后,设计了一个基于LabVIEW的控制系统,利用图像处理技术对杂草进行识别和定位,采用除草铲齿与作物之间的距离作为阈值实现株间除草控制,对八爪株间除草装置控制进行了试验验证[27-28]。对试验数据的分析表明:八爪除草装置在进行株间除草时可达到避开作物植株的效果,若作物平均株距在30cm以上,则可把伤苗率控制在10%以内;同时,株间间隙覆盖率可达到50%以上。另外,台车位移误差、电磁装置吸合时间和铲齿初始位置是造成伤苗的因素,需对此作进一步研究,降低伤苗率。

1.前齿迹线 2.后齿迹线 A.前后梳齿盘偏心距 W.梳理苗带宽度

1.主轴 2.T型套筒 3.除草铲齿转轴 4.带螺旋轨道的套管 5.铲齿 6.主轴转盘 7.轨道 8.下侧轨道 9.上侧轨道 10.轨道变换滑块 11.外壳

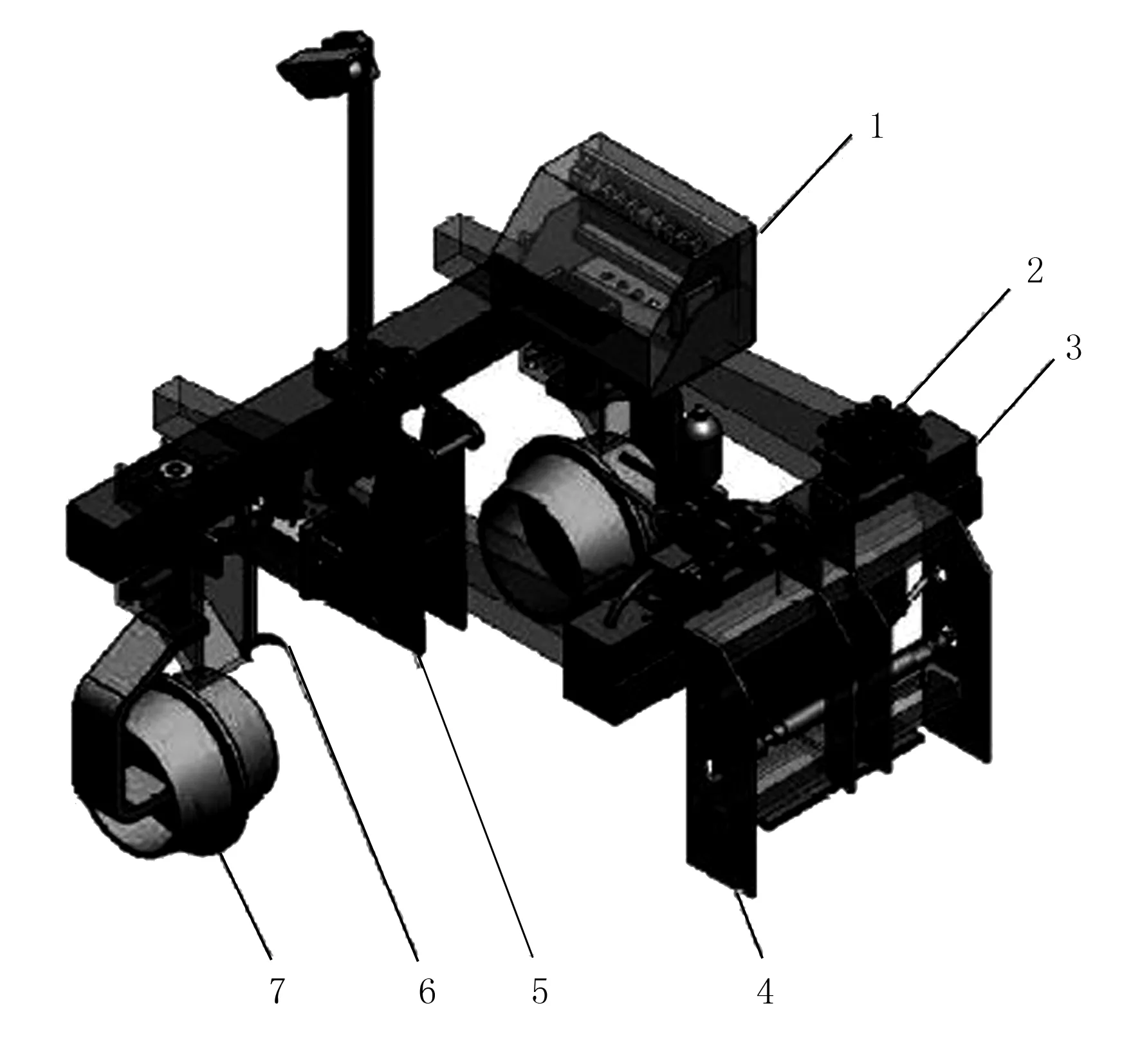

黑龙江省农业机械工程科学研究院余涛等人研究了一种智能株间除草平台,如图11所示[29]。通过建立数学模型,分析了除草铲的运动轨迹;利用图像处理技术与位置传感器的配合对植株进行识别和定位,通过电液闭环控制系统,实现对除草铲运动的控制。此研究为进一步研制株间除草机械提供了实验台。

华南农业大学胡炼等人设计了一种利用除草爪齿余摆运动原理的株间机械除草装置[30-31],研究了装置的除草和避障工作原理,建立了相应的数学模型,分析了除草爪齿余摆运动的不同参数值对除草效果的影响,获得了合理的工作参数。在试验平台上进行了试验研究,结果表明:此装置可在避障和除草状态间进行快速可靠的切换,伤苗率小于 8%,能够满足株距大于或等于20cm 的行作作物株间除草要求。同时,他们提出了一种株间机械除草装置和作物行的横向偏移量识别方法,并设计了株间机械除草作物行跟踪机构和控制器,利用机器视觉技术、双阈值死区PD控制算法等,实现了株间机械除草跟随作物行的功能。此外,由于田间情况复杂和株间机械除草装置试验平台的局限性,未能进行田间试验,因此还需进一步对试验平台进行优化,在田间开展相关研究。

1.电器系统 2.液压系统 3.机架 4.横移部分 5.锄草铲部分 6.平行四杆仿形部分 7.转向部分

中国农业大学陈子文等人针对根系较发达作物和易板结土壤工况下的株间除草,设计了行星刷式株间除草机械手,如图 12所示[32]。通过研究分析除草机械手避障除草的工作原理,建立了运动学模型,分析了刷盘上点的运动轨迹和速度曲线随行星轮系传动比变化的规律,将覆盖率、入侵率及保护区范围(不允许除草刷盘进入的以作物根茎为中心的圆形区域)作为除草效果的评价指标,对除草刷盘运动轨迹进行仿真,分析覆盖率和入侵率的影响因素。结果表明:刀杆偏心距80mm、横向偏移20mm、除草刷盘直径60~180mm为最优参数,可获得直径30~140mm的保护区及80%以上的株间覆盖率。对优化后的机械手进行大田除草试验,选用传动比为3的行星轮系,其平均除草率可达89.3%,平均伤苗率为3.5%。

中国农业大学马锃宏等人根据温室机械除草的需要,针对电驱除草机械设计了一种缺口圆盘除草刀株间除草控制系统[33]。该系统基于MC9S12DG128 双核单片机,同时采集霍尔传感器、旋转编码器的信号,通过RS232串口中断实时接收上位机(PC)视觉信息,采用CAN 总线与下位机(电动机驱动器)实时通信,对缺口圆盘除草刀转速与转角进行实时控制,以实现株间除草和避障。在温室大棚内进行除草试验,结果表明:前进速度为1.2km/h 时,伤苗率小于10%。

1.大同步带轮 2.小同步带轮 3.液压马达 4.箱盖 5.编码器 6.霍尔开关 7.霍尔开关检测盘 8.箱体 9.行星齿轮 10.刀杆上端轴承 11.刀柄 12.刀杆 13.刀杆轴 14.刀杆下端轴 承15.作物苗 16.锄草刷盘 17.主轴 18.太阳齿轮 19.太阳齿轮安装座 20.主轴轴承 21.轴承座

为提高缺口圆盘除草刀的定位精度、降低机器视觉受外界因素的影响,陈子文等人提出一种对除草刀定位数据进行优化的方法[34]。通过分析视觉系统滞后原理,提出采用实时里程信息对视觉滞后进行补偿的方法,解决了图像处理耗时引起的除草系统滞后的问题;设计了刀苗距优化模糊校正器,降低了机器视觉受外界因素的影响,提高了除草刀定位数据的准确性和稳定性。将优化系统搭载于智能除草平台进行大田试验,静态试验表明:刀苗距平均误差从9.88mm 减小到6.06mm,提高了刀苗距的准确性。动态试验表明:视觉刀苗距出错误率为4.8%~6.6%,且优化方法可有效过滤视觉出现的错误或不稳定数据点,不同车速下优化后刀苗距平均误差为5.30~7.08mm,较优化前下降25%左右。

2 存在的问题

1)研究的多,真正投入实际应用的少。目前报道的很多研究成果,多是比较零碎、不完整的,没有更多地从农机农艺的整体上来着手。尤其是国内,多数研究成果仅仅是作为一种单一的技术而存在,没能形成一个比较完整的系统,给实际应用带来了一定的困难。

2)作物的识别与定位是株间机械除草的关键点,也是难点。作物行并不像工业上的轨道那样能做到严格笔直,作物间的距离也不能保证完全一样,每株作物间的个体差异更是难以预知,因此对作物的识别与定位成为了最大的难题。解决这个问题可以有很多方法,可利用各种传感器、使用机器视觉技术、使用GPS定位技术等。但在目前,没有一种传感器能很好地屏蔽杂草的干扰,某些情况下,杂草和作物的区别并不明显;采用机器视觉技术,受限于目前的图像采集、传输、处理速度,工作效率提不上来;GPS定位系统也受限于其定位精度,工作效率与质量也难以提升。

3)目前,株间机械除草技术研究几乎未涉及像果树类的比较高的作物。多数株间机械除草技术只针对蔬菜类等低矮的作物,即机械可以横跨在作物行上进行作业。对于果园、葡萄园等的株间除草机械,还未见有相关理论研究报道。这类除草机械都不能横跨在作物行上进行作业,而只能行走在作物行中,除草部件在侧面,从侧面进入株间进行除草,挨近植株时退出以避开植株。

3 措施和对策

1)出台相关政策,鼓励合作研究。2004年的《中华人民共和国农业机械化促进法》给我国带来了农机发展的“黄金十年”,我国的农机主要在量上获得了大发展,接下来也将会有一个“黄金十年”,将着重从质上进行发展,通过国家出台的相关政策,使广大科研人员能戒骄戒躁,防止急于求成,能集中精力深入研究,争取质的突破;鼓励合作,充分利用团队协作的力量,使研究工作不仅仅局限于点线面,更能形成一个完整的系统,使研究成果能更多地投入实际应用之中。

2)加强农机农艺的融合。由于株间机械除草作业环境干扰因素多而复杂,目前,仅单方面研究除草机械以达到理想的株间除草效果非常困难, 应更多地综合考虑农机和农艺两方面[35]。农机农艺相互促进,能促进机械化水平的快速提高,目前在诸多作物的生产上也取得了很大的成效;但针对需要株间除草的作物,还有待于进一步提高。后续的研究应探讨农机农艺相融合的关键技术,在农机农艺的动态平衡中获取发展。

3)充分利用现代技术,从更广阔的视角进行审视和研究。加强研究能检测到各种杂草与作物间差异的传感器,发展计算机智能控制技术。同时,各种“网”(“互联网+”、物联网等)的概念正不断被提出并得到蓬勃发展,大数据、云计算技术也逐渐得到了广泛应用(如张微微等人把云计算技术利用到采棉机监控系统的设计中[36]),这将给株间机械除草技术带来颠覆性的研究与发展机遇,抓住这个机遇,给研究工作开辟一片新天地。不难想象,在未来,把各种作物和杂草的相关特征参数做成数据库,利用蓬勃发展的大数据与云计算技术,实现作物株间机械除草的在线实时实控制,目前存在的作物识别与定位的难题将迎刃而解,全过程自动高效高质量的作物株间机械除草将不难实现。

[1] 白勇,王晓燕,胡光,等.非化学方法在农田杂草防治中的应用[J].农业机械学报,2007(4):91-196.

[2] Cordill C T E. Grift.Design and testing of an intra-row mechanical weeding machine for corn[J].Biosystems Engineering,2011,110(3): 247-252.

[3] Perez-Ruiz M.Co-robotic intra-row weed control system[J].Biosystems Engineering,2014, 126: 45-55.

[4] 李东升,张莲洁,盖志武,等.国内外除草技术研究现状[J].森林工程,2002(1): 17-18.

[5] Midtiby H S.Estimating the plant stem emerging points (PSEPs) of sugar beets at early growth stages[J]. Biosystems Engineering,2012, 111(1): 83.

[6] Griepentrog H W, Dedousis A P.Mechanical weed control, Vol. 20[M].Heidelberg: Springer Berlin,2010:171-179.

[7] Terpstra R,J K Kouwenhoven. Inter-Row and Intra-Row Weed-Control with a Hoe-Ridger[J].Journal of Agricultural Engineering Research, 1981, 26(2): 127-134.

[8] Kouwenhoven J K.Possibilities of Mechanical Postemergence Weed-Control in Sugar-Beet[J].Soil & Tillage Research,1991, 21(1-2): 85-95.

[9] Kouwenhoven J K.Intra-row mechanical weed control - Possibilities and problems[J].Soil & Tillage Research,1997,41(1-2):87-104.

[10] Melander B.Optimization of the adjustment of a vertical axis rotary brush weeder for intra-row weed control in row crops[J].Journal of Agricultural Engineering Research,1997, 68(1): 39-50.

[11] Fogelberg F,G Kritz .Intra-row weeding with brushes on vertical axes - factors influencing in-row soil height[J].Soil & Tillage Research,1999, 50(2): 149-157.

[12] Kurstjens D A G,U D Perdok.The selective soil covering mechanism of weed harrows on sandy soil[J].Soil & Tillage Research,2000, 55(3-4): 193-206.

[13] Melander B.Intelligent versus non-intelligent mechanical intra-row weed control in transplanted onion and cabbage[J].Crop Protection,2015, 72: 1-8.

[14] Norremark M.The development and assessment of the accuracy of an autonomous GPS-based system for intra-row mechanical weed control in row crops[J].Biosystems Engineering, 2008, 101(4): 396-410.

[15] Norremark M.Evaluation of an autonomous GPS-based system for intra-row weed control by assessing the tilled area[J].Precision Agriculture, 2012, 13(2): 149-162.

[16] Perez-Ruiz M.Automatic GPS-based intra-row weed knife control system for transplanted row crops[J].Computers and Electronics in Agriculture,2012, 80: 41-49.

[17] Perez-Ruiz M.Co-robotic intra-row weed control system[J].Biosystems Engineering,2014, 126: 45-55.

[18] Van der Linden S.Infrared laser sensor for depth measurement to improve depth control in intra-row mechanical weeding[J].Biosystems Engineering,2008, 100(3): 309-320.

[19] Assirelli A.Evaluation of sensors for poplar cutting detection to be used in intra-row weed control machine[J].Computers and Electronics in Agriculture,2015, 115: 161-170.

[20] Cordill C,T E Grift.Design and testing of an intra-row mechanical weeding machine for corn[J].Biosystems Engineering,2011, 110(3): 247-252.

[21] Zhang Y.Automated weed control in organic row crops using hyperspectral species identification and thermal micro-dosing[J].Crop Protection,2012, 41:96-105.

[22] 陈振歆,王金武,牛春亮,等.弹齿式苗间除草装置关键部件设计与试验[J].农业机械学报,2010(6): 81-86.

[23] 杨松梅,王金武,刘永军,等.水田株间立式除草装置的设计[J].农机化研究,2014,36(12):154-157.

[24] 韩豹,申建英,李悦梅.3ZCF-7700型多功能中耕除草机设计与试验[J].农业工程学报,2011,27(1): 124-129.

[25] 周恩权,毛罕平,陈树人.八爪除草机构的设计与实验——基于虚拟样机技术[J].农机化研究,2011,33(2): 62-64.

[26] 张朋举,张纹,陈树人,等.八爪式株间机械除草装置虚拟设计与运动仿真[J].农业机械学报,2010(4): 56-59.

[27] 李炎,毛罕平,陈树人.Labview下实现棉田株间杂草实时识别与定位[J].农机化研究,2011,33(2): 134-138.

[28] 陈树人,张朋举,尹东富,等.基于LabVIEW的八爪式机械株间除草装置控制系统[J].农业工程学报, 2010(S2): 234-237.

[29] 余涛,蔡晓华,赵德春,等.智能苗间锄草平台设计[J]. 农机化研究,2013,35(11):130-134.

[30] 胡炼,罗锡文,严乙桉,等.基于爪齿余摆运动的株间机械除草装置研制与试验[J].农业工程学报, 2012(14):10-16.

[31] 胡炼,罗锡文,张智刚,等.株间除草装置横向偏移量识别与作物行跟踪控制[J].农业工程学报,2013(14): 8-14.

[32] 陈子文,李南,孙哲,等.行星刷式株间锄草机械手优化与试验[J].农业机械学报,2015(9):94-99.

[33] 马锃宏,李南,王汉斌,等.温室株间电驱锄草机控制系统设计与试验[J].农业机械学报,2015(1): 89-93.

[34] 陈子文,李南,李涛,等.基于里程信息融合的株间锄草刀定位数据优化方法[J].农业工程学报,2015(21): 198-204.

[35] 高军伟,刘永军,袁洪波.机械式苗间除草装置与技术研究探讨[J].农机化研究,2014,36(12): 260-264.

[36] 张微微,王政,杨静宜,等.基于嵌入式云计算平台的采棉机监控系统设计[J].农机化研究,2016,38(7): 50-54.

Research Status of Mechanical Intra-Row Weed Control in Row Crops

Liu Wen,Xu Liming,Xing Jiejie,Shi Lina,Gao Zhenming,Yuan Quanchun

(College of Engineering, China Agricultural University, Beijing 100083, China)

Mechanical inter-row weeding between crop rows has been developed in the past decades of years. However, mechanical intra-row weed control is relatively new because of the difficulties of crop identification and location. The study of intra-row weeding machine began with pure mechanical system without any electric control system at home and abroad. Now, the studies on the mechanical intra-row weed control are most based on machine vision and GPS navigation system. And crop identification and location is still the key points and difficulties of mechanical intra-row weed control. The sensor technology that is used to find the more differences between weeds and crops will be studied all the way. And the “internet +”, big data and cloud computing will be took advantage of to achieve the on-line control of mechanical intra-row weeding machine to realize the automation of the whole process.

intra-row; mechanical weed control; crop identification and location

2016-03-14

北京市自然科学基金项目(6152012)

刘 文(1992-),男,贵州毕节人,硕士研究生,(E-mail)lwen407@sina.com。

徐丽明(1969-),女,山东蓬莱人,教授,博士生导师,(E-mail)xlmoffice@126.com。

S233.3

A

1003-188X(2017)01-0243-08