桨-毂轴承材料扭动微动磨损行为研究

2017-12-15周明琢张耕培卢文龙刘晓军彭和平

周明琢 张耕培 卢文龙 张 坡 刘晓军 彭和平

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,4300742.长江大学电子信息学院,荆州,4340233.江汉大学机电与建筑工程学院,武汉,430056

桨-毂轴承材料扭动微动磨损行为研究

周明琢1张耕培2卢文龙1张 坡1刘晓军1彭和平3

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,4300742.长江大学电子信息学院,荆州,4340233.江汉大学机电与建筑工程学院,武汉,430056

采用面接触扭动微动形式,以动力定位系统可调距螺旋桨桨-毂轴承摩擦副材料(CuNiAl-42CrMo4)为对象,以不同的角位移幅值模拟海水波动影响下的微动磨损行为,并结合扫描电子显微镜和超景深三维显微镜对磨痕形貌进行分析,探究桨-毂轴承摩擦副材料扭动微动磨损规律。结果表明,随着角位移幅值的增加,扭动微动依次运行于部分滑移区、混合区、滑移区,摩擦因数减小,同时磨损量增加,微动损伤中剥层机制所占的比例逐渐增加,且由于疲劳裂纹扩展的不利影响,实际运行过程中要尽量避开混合区。

面接触;扭动微动;角位移幅值;摩擦因数;磨损机制

0 引言

扭动微动为紧密接触的配合件间幅度极小的相对扭转运动,会导致配合面磨损以及疲劳裂纹的萌生和扩展等,缩短构件使用寿命[1],多发于振动环境,例如输送管道中的球阀、人工关节和连接紧固件等[2-4]。微动的接触形式分为点接触、线接触、面接触,不同的接触形式对应不同的接触压力、接触刚度和磨屑,进而表现出不同的微动运行行为,针对不同的研究对象应选择适当的实验方式。目前的微动磨损研究中,点接触形式的研究较为成熟,文献[5-7]采用简化的球/平面模型,对微动过程中载荷、角位移幅值的影响进行了大量相关的实验,涉及LZ50、1045钢、Ti6Al7Nb等多种材料,并结合润滑、涂层以及微动运行工况进行了研究。涉及具体的工况则微动接触的形式各有不同,文献[8]以点接触的形式研究了风力发电机转盘轴承的微动磨损情况,并结合实际工况将微动运行形式转化为润滑脂参与的切向、径向复合微动磨损;文献[9]采用线接触的方式研究了冲击载荷和不同温度作用下的690合金管的微动磨损特性;文献[10]选择球壳接触模型人工颈椎间盘的扭动微动磨损行为进行了研究;文献[11]采用面接触的形式研究了植入髋关节的微动腐蚀行为;文献[12]同样采用平面/平面的接触形式进行了聚四氟乙烯扭动微动磨损行为研究。

轴承是机械装备中的核心连接元件。文献[13-19]的研究表明,海洋石油井潜油泵可倾瓦止推轴承、船用动力定位系统可调距螺旋桨的桨-毂轴承,其磨擦磨损特性,将严重影响相关装备在运行过程中的平稳性和使用寿命。由此,本文结合桨-毂轴承摩擦副的实际工况,采用面接触扭动微动实验方式,以角位移幅值变化模拟海水的波动影响,研究可调距螺旋桨桨-毂结合面CuNiAl-42CrMo4摩擦副在极端的干摩擦条件下的扭动微动磨损行为,探索其微动运行机制和损伤机理。

1 实验部分

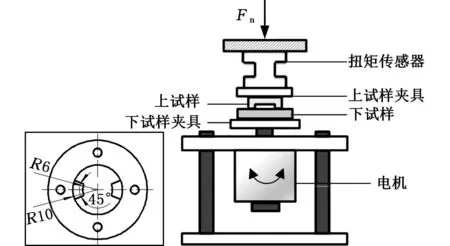

图1中,桨-毂结合面1在离心力的作用下紧密接触,且由于受到海水波动、机构中间隙以及液压油的弹性黏性的影响,导致扭动微动磨损,其微动磨损的距离甚至达到了滑动磨损的5倍,且随着磨损量的增大使结合面2处的间隙增大,导致O形密封圈密封失效,严重影响了可调距螺旋桨的寿命。本文据此设计了扭动微动磨损实验装置。

1.1 实验装置

实验在自制的面接触扭动微动磨损实验机上进行,实验装置示意图见图2,主要由扭矩传感器、上试样夹具、环形上试样、盘状下试样、下试样夹具、驱动电机构成。实验过程中,通过增减砝码控制载荷,通过数据采集系统控制回转电机以一定的频率和角位移幅值θ运转,同时通过连接在上试样夹具上的扭矩传感器记录微动过程中的摩擦扭矩T,实时显示每一个循环里摩擦扭矩随角位移幅值的变化情况。另一方面,在面接触的情况下,为了增大接触面压强,加快磨损实验的进度,应减小接触面的面积,同时保证接触的稳定性,避免跳变,故将上试样设计为两个对称的八分之一圆环[20],如图2左下所示。

图2 面接触扭动微动磨损实验机示意图Fig.2 Schematic of torsional fretting wear test rig tester for flat-on-flat configuration

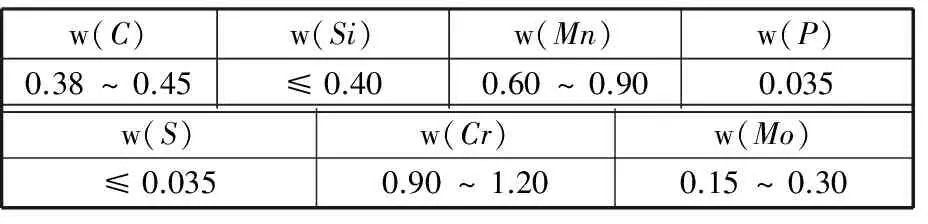

1.2 材料和方法

实验材料的选择基于可调距螺旋桨桨-毂结合面的实际情况,上试样选用曲柄销盘对应的材料42CrMo4,其化学成分如表1所示,屈服强度550 MPa,抗拉强度800 MPa,弹性模量2.12×105MPa;下试样选用桨毂所用的材料CuNiAl,其化学成分如表2所示,屈服强度250 MPa,抗拉强度650 MPa,弹性模量121 GPa。所有试样均经过机械研磨和抛光,表面粗糙度Ra约为1 μm,且实验前用酒精进行超声清洗并干燥。

表1 42CrMo4成分表

表2 CuNiAl成分表

扭动微动实验法向载荷Fn依据可调距螺旋桨桨-毂结合面在一定转速下承受的离心力计算所得,近似取为106N;实际工况中桨毂结合面在海水波动的影响下,微动幅值在0~500 μm之间[19],相应地,实验中的角位移幅值θ依次设定为0.1°、0.5°、1.5°、3°;循环次数N=20 000。实验环境为大气,温度23 ℃左右,相对湿度RH为40%~45%。实验后,用光学显微镜(OM)和Quanta650 FEG场发射扫描电子显微镜(SEM)(工作电压10 kV)对磨痕形貌进行观察,并用超景深三维显微镜对磨损体积进行测量。

2 结果与讨论

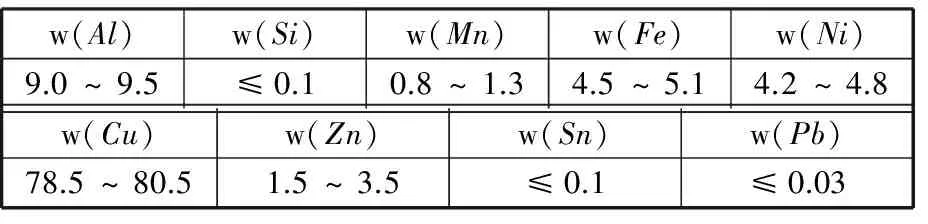

2.1 微动运行区域特性

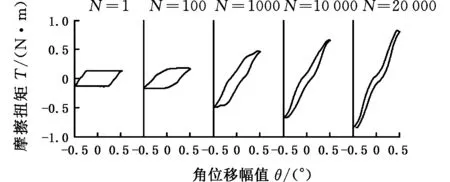

大量扭动微动磨损实验结果表明,接触表面间的摩擦扭矩和角位移幅值(T-θ)曲线是反映微动运行区域特性的重要信息[2],而角位移幅值则是影响扭动微动磨损的重要参量。图3所示为不同角位移幅值下随循环周次变化的摩擦扭矩-角位移幅值曲线。

(a)θ =0.1°

(b)θ =0.5°

(c)θ =1.5°

(d)θ =3.0°图3 不同角位移幅值下随循环次数变化的T-θ曲线Fig. 3 T-θ curves under different number of cycles and angular displacements θ

当角位移幅值θ=0.1°时,如图3a所示,三种载荷下的T-θ曲线都呈现近似直线形,接触界面之间的相对位移主要通过材料的弹性变形和极少量的塑性变形协调,摩擦扭矩较小且前后变化不大,微动运行于部分滑移区。当角位移幅值θ=0.5°时,如图3b所示,在循环的早期阶段,T-θ曲线为平行四边形,且于约1000次循环后有向椭圆形转变的趋势,即微动运行状态由完全滑移状态向部分滑移状态转变,微动运行于混合区。这是由于前期主要受表面层的影响,且塑性变形较小,但随着循环次数的增加,由于加工硬化的影响,材料塑性变形的难度增加,使微动由完全滑移状态向部分滑移状态转变。当角位移幅值θ进一步增大到1.5°直至3°, 如图3c和图3d所示,T-θ曲线在20 000次循环中始终呈平行四边形,即接触界面一直运行于完全滑移状态,但其相对滑移阶段仍有一定的倾斜,这可能是由于面接触情况下在微动磨损后期表面不平,滑移过程中有一定的切向力引起的。

以上结果表明面接触情况下,T-θ曲线表现为直线形、椭圆形和平行四边形三种基本类型,其不同的转变类型对应三种微动运行区域:相对运动状态始终是部分滑移的部分滑移区(PSR),相对运动状态在部分滑移状态和完全滑移状态之间转变的混合区(MSR),以及相对运动始终处于完全滑移状态的滑移区(SR)。整体上来看,随着循环次数的增加,T-θ曲线的倾斜程度逐渐由平缓向陡峭转变,相应的摩擦副刚度逐渐增大,这是由微动运行过程中加工硬化导致的,且除了初始阶段受表面层膜的影响之外,随着角位移幅值的增大,其刚度也是逐渐增大的,微动运行由部分滑移区向混合区、滑移区转变。

2.2 摩擦因数时变曲线

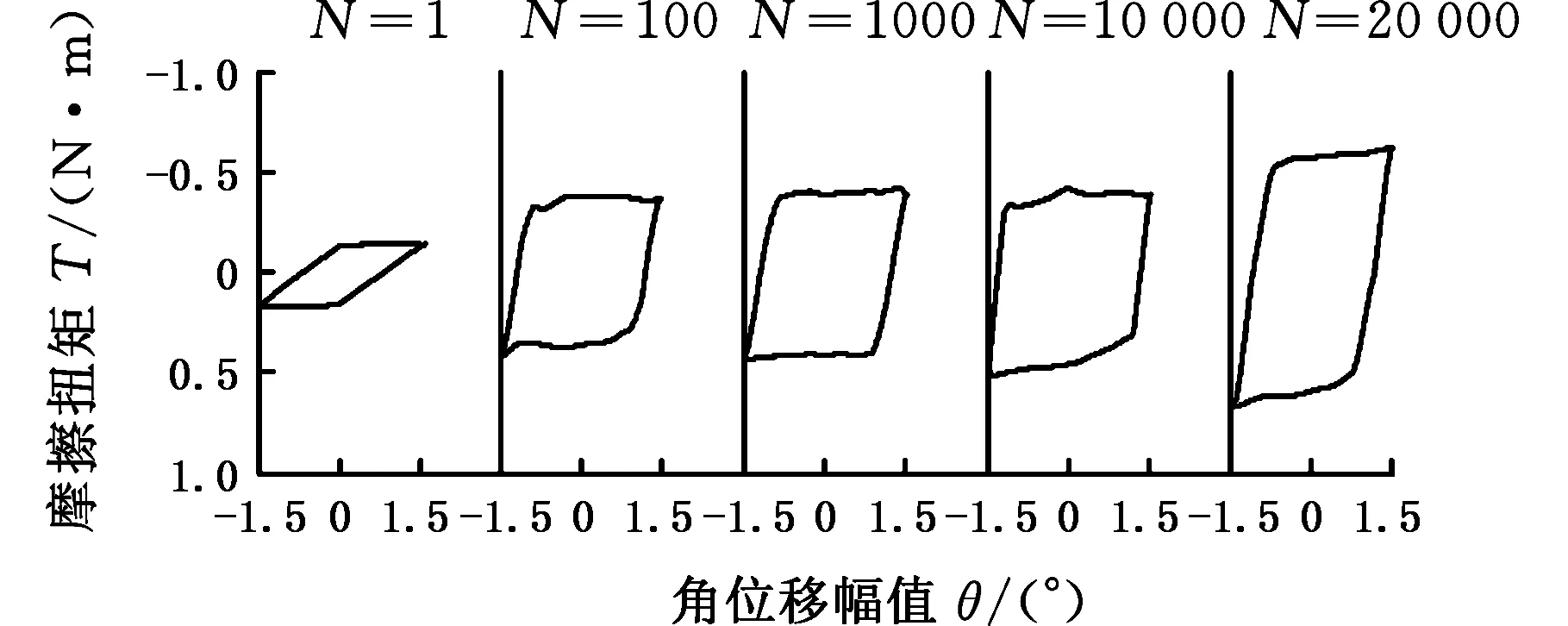

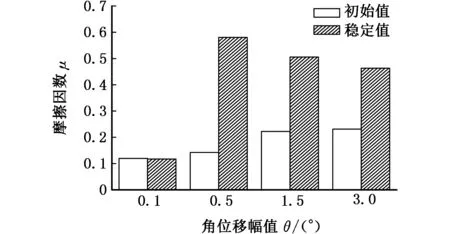

CuNiAl-42CrMo4摩擦副在不同角位移幅值的情况下摩擦因数随循环次数的变化曲线如图4所示。在角位移幅值θ=0.1°时,T-θ曲线表现为直线形,微动运行于部分滑移区,摩擦因数均维持在一个较低的水平上,在0.12附近上下波动,而随着角位移幅值的增大,摩擦因数均呈现出明显的三阶段特征,即“磨合-上升-稳定”三个阶段。当角位移幅值θ=0.5°时,T-θ曲线表现为平行四边形向椭圆形转变,微动运行于混合区,其摩擦因数时变曲线在初期保持在较低水平,约0.14左右,100次循环左右开始增大,过程中伴随小幅度波动,并于10 000次循环左右在某一数值附近波动,约0.51左右。这是由于在微动磨损初期摩擦副表面保护膜的作用使摩擦因数维持在较低水平,而随着保护膜的磨损破坏,摩擦副材料相互直接接触,发生黏着和塑性变形,摩擦因数迅速增大,而随着磨损过程的进行,产生的磨屑起到一定的保护作用,同时可能起到类似于滚珠轴承或固体润滑剂的作用[2],故摩擦因数的增大逐渐趋于平缓,并在磨屑的产生和排出趋于平衡时达到一个相对稳定的状态;当角位移幅值θ为1.5°和3°时,T-θ曲线表现为平行四边形,微动均运行于滑移区,其中,角位移幅值θ=1.5°时,摩擦因数在循环初期约为0.22,随后马上进入上升状态,100次循环之后上升趋势有所减缓,并逐渐趋于0.51左右波动,角位移幅值为3°时,摩擦因数在初期约0.23,100次循环之后上升趋势有所减缓甚至有少许下降,稳定后趋于0.46左右,较大的角位移幅值下摩擦因数趋向于更快达到稳定,这可能是由于较大的角位移幅值下磨损加剧,摩擦因数迅速增大,进而更快达到平衡。

图4 不同角位移幅值下的摩擦因数时变曲线Fig.4 Variation of friction coefficient under different angular displacements θ

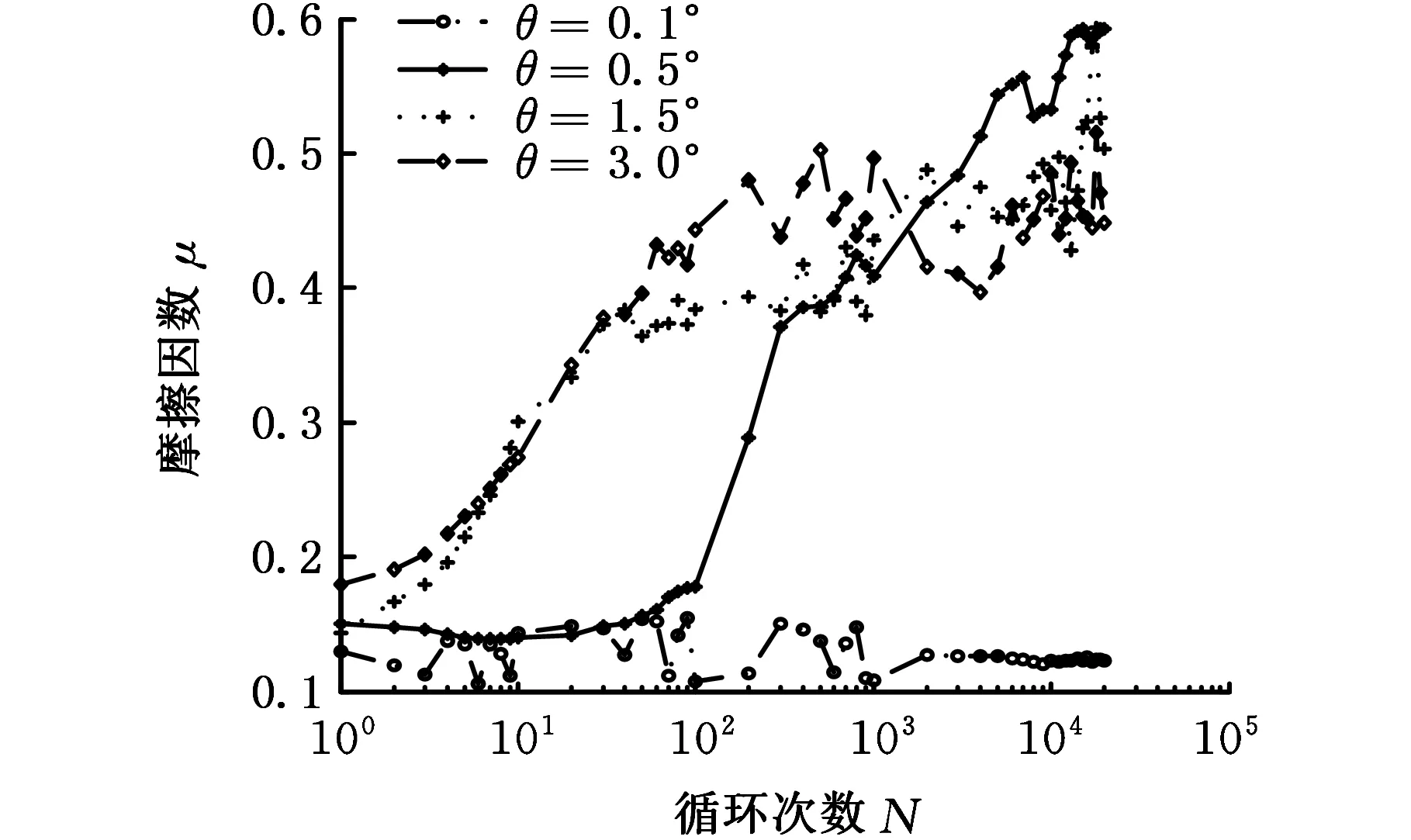

图5 不同角位移幅值下的摩擦因数Fig.5 Friction coefficient comparison under different angular displacements θ

图5所示为不同角位移幅值下,微动磨损初期以及达到相对稳定阶段的摩擦因数值,其中,角位移幅值为0.1°、0.5°、1.5°、3°,对应的微动磨损初期摩擦因数分别为0.12、0.14、0.22、0.23,随着角位移幅值的增大,摩擦因数稍有增大,整体变化不大,且受表面膜的影响较大;在摩擦因数相对稳定阶段,当角位移幅值为0.1°时,表面损伤比较轻微,摩擦因数仍为0.12;当角位移幅值为0.5°时,处于混合区,相对于部分滑移区来说表面损伤明显加重,相应的摩擦因数增大为0.58;当角位移幅值为1.5°时,微动运行于滑移区,表面损伤相对于混合区来说更为严重,但摩擦因数反而有一定程度的减小,为0.51左右;角位移幅值为3°时,微动同样运行于滑移区,摩擦因数同样有少许减小,为0.46左右,这可能是由于较小的角位移幅值下磨损较为轻微,产生的磨屑较少,在面接触的情况下难以完全覆盖整个接触表面,不能很好地起到第三体层的保护作用以及可能的润滑作用。综上所述,角位移幅值为0.5°时,摩擦因数取得最大值0.58;角位移幅值为0.1°时,摩擦因数取得最小值0.12,且随着角位移幅值的增大,摩擦因数呈现出了减小的趋势。

2.3 磨痕分析

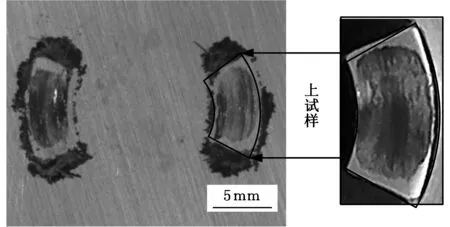

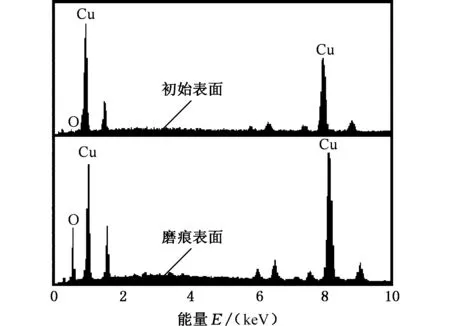

图6所示为法向载荷106N、角位移幅值为3°时磨痕的低倍形貌。其中,上试样无明显损伤,表面黏附了一层绿色的薄膜,为CuNiAl在摩擦热和机械碾磨作用下形成的黏附转移膜;相对应的硬度较低的CuNiAl表面则出现对称的两窄环形磨痕,表面有明显的磨损痕迹并覆盖着绿色的氧化磨屑,周边堆积着黑色和绿色的磨屑,这是摩擦过程中铜与空气中的氧发生化学反应的结果。对原始表面和磨痕分别进行EDX成分分析,结果如图7所示。可以看出,磨痕区的O元素的含量明显高于原始表面,微动磨损过程中发生了明显的氧化磨损。

图6 磨痕的光学显微形貌(θ=3°)Fig.6 Optical micrograph of the worn scar(θ=3°)

图7 原始表面和磨痕区的EDX谱图对比(θ=3°)Fig.7 EDX spectra of original surface and worn scar (θ=3°)

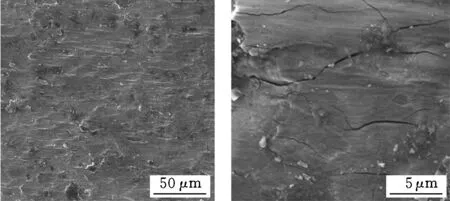

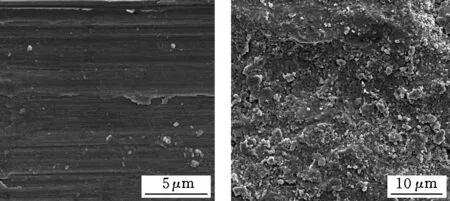

图8~图10所示分别为不同角位移幅值下的CuNiAl表面磨痕的微观SEM形貌,且由于角位移幅值为1.5°的损伤机制与同处滑移区的角位移幅值为3°时相类似,故在此仅以分别处于部分滑移区、混合区和滑移区的角位移幅值为0.1°、0.5°、3°为代表分析面接触情况下不同微动运行状态的损伤机理。当角位移幅值为0.1°时,T-θ曲线表现为直线形,微动运行处于部分滑移状态,在整个磨痕区域内损伤较轻微,在中心区域观察到图8a所示的损伤较明显的区域,可见沿微动方向上有较浅的犁沟和部分黏着的痕迹;进一步增加放大倍数,可以发现磨痕表面遍布由往复扭动微动产生的细小疲劳裂纹(图8b)。由此可推断,在角位移幅值较小时,没有明显的塑性变形痕迹,损伤较小,主要的微动损伤机理为磨粒磨损和黏着,并有细小的微动疲劳裂纹出现。

(a) (b)图8 部分滑移区磨痕的SEM形貌(θ=0.1°)Fig.8 SEM micrographs of the worn surface in PSR (θ=0.1°)

(a) (b)

(c) (d)图9 混合区磨痕的SEM形貌(θ=0.5°)Fig.9 SEM micrographs of the worn surface in MSR (θ=0.5°)

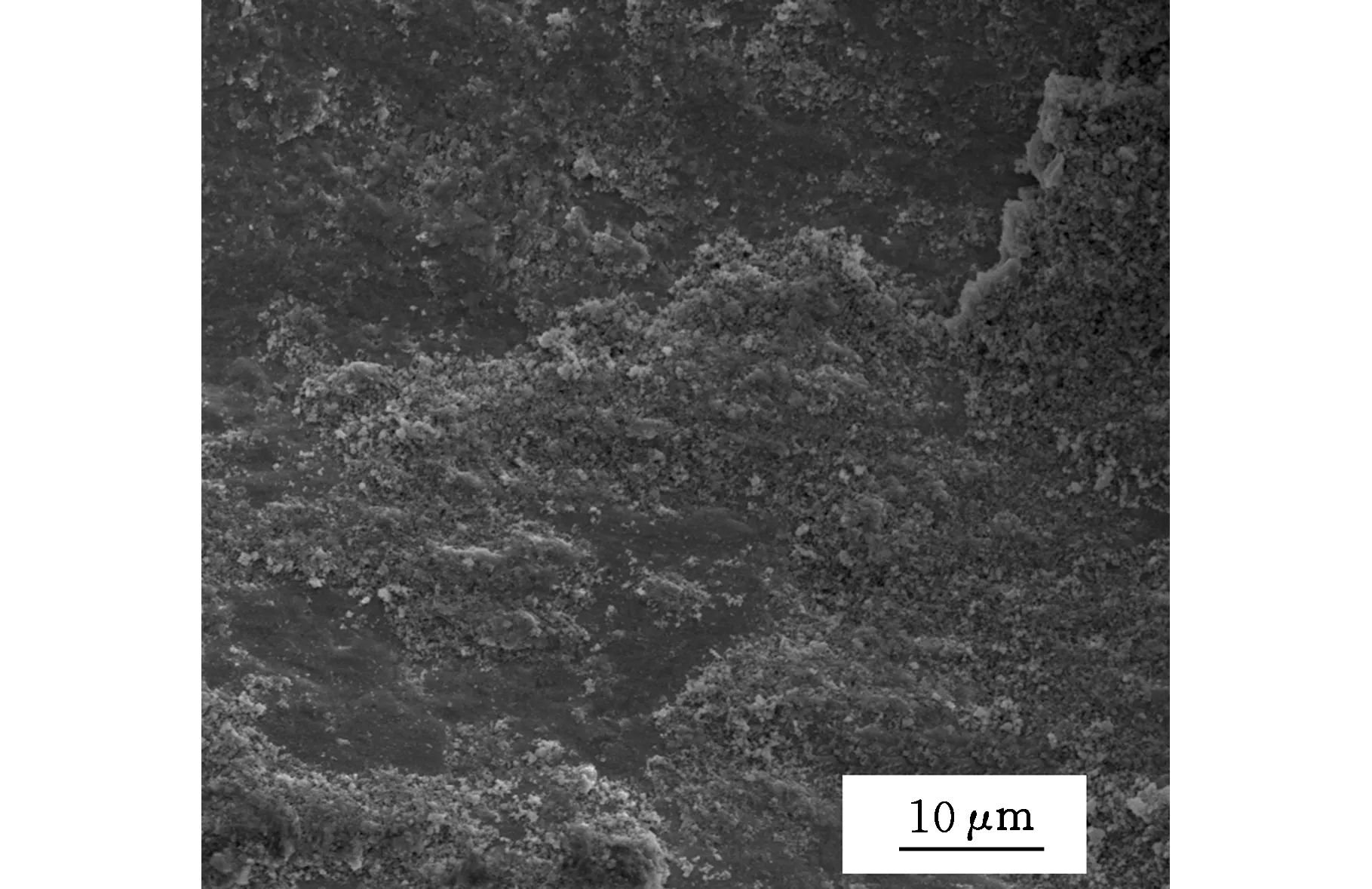

(a)

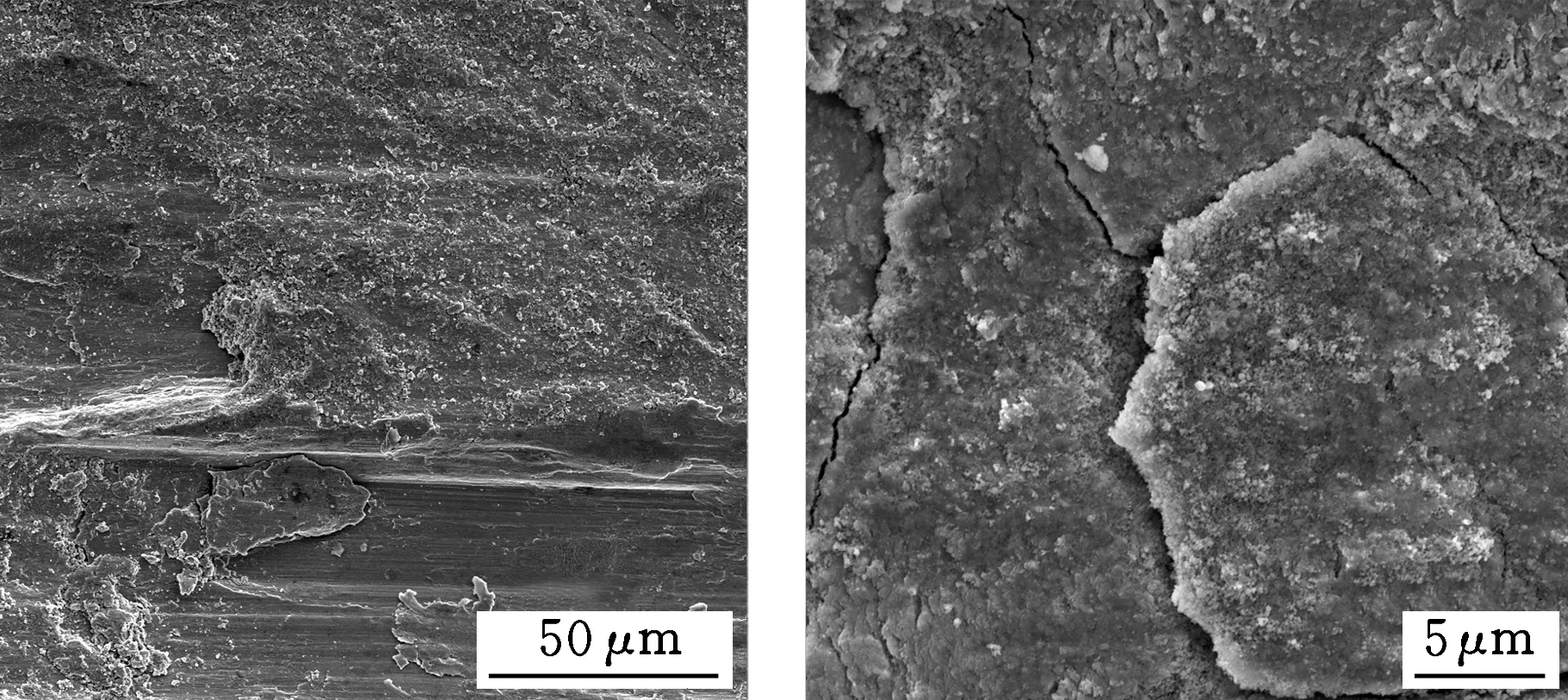

(b)图10 滑移区磨痕的SEM形貌(θ=3°)Fig.10 SEM micrographs of the worn surface in SR (θ=3°)

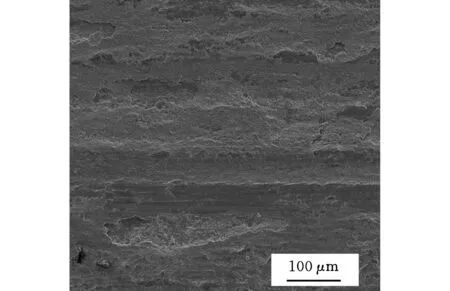

图9所示为角位移幅值θ=0.5°时处于混合区的CuNiAl表面磨痕的微观SEM形貌。磨痕在整个磨损区无明显差别,周边有明显淡绿色氧化磨屑,发生了明显的氧化磨损;磨痕微观形貌可见大量的片状剥层和明显的犁削痕迹,较部分滑移区来说,犁沟明显加深,且有明显塑性变形痕迹,表面附着有明显的磨粒和片状剥层,如图9a所示。进一步增大放大倍数,可见磨痕表面的片状剥层周围仍存在着部分疲劳裂纹(图9b),以及明显的磨粒磨损痕迹(图9c)。从磨损机制来看,材料表面有明显的疲劳裂纹,在裂纹周围萌生出各个方向上的微裂纹,这些裂纹的萌生和扩展导致了材料的剥落,被剥离的材料经过反复的加载和卸载的疲劳作用,以及碾压作用而细化,如图9d所示。另一方面,剥落的磨粒在切向和法向应力的作用下对表面产生了犁削作用,故材料的主要失效机制为磨粒磨损、氧化磨损和剥层,且由于裂纹并没有被磨掉,可推断混合区的局部磨损速率并没有超过裂纹的扩展速率,即在局部磨损与疲劳的竞争过程中,局部疲劳占据了优势[21],疲劳裂纹有继续扩展的趋势,这对于微动运行的稳定性是极为不利的。

图10所示为角位移幅值θ=3°时处于滑移区的CuNiAl磨痕表面的微观SEM形貌。磨痕在整个磨损区无明显差别,周边同样有明显淡绿色氧化磨屑且磨屑的量较混合区明显增多。磨痕表面出现大面积的片状剥落坑和明显的犁削痕迹,覆盖大量磨屑,如图10a所示;磨痕表面附着的磨粒在反复碾压的过程中,尺寸明显小于混合区(图10b),犁削作用减弱,大量细小的磨屑可能起到类似固体润滑剂的作用,这与较大的角位移幅值下摩擦因数较小的现象相一致。故磨损主要受剥层机制控制,伴有磨粒磨损和氧化磨损形式,但与混合区不同的是,在对材料表面观察的过程中,没有发现残留的疲劳裂纹,这可能是由于随扭动微动角位移幅值的增大,表面的切向载荷增大,疲劳裂纹形成后即由磨损作用去除,整个扭动微动的过程中磨损较为严重。

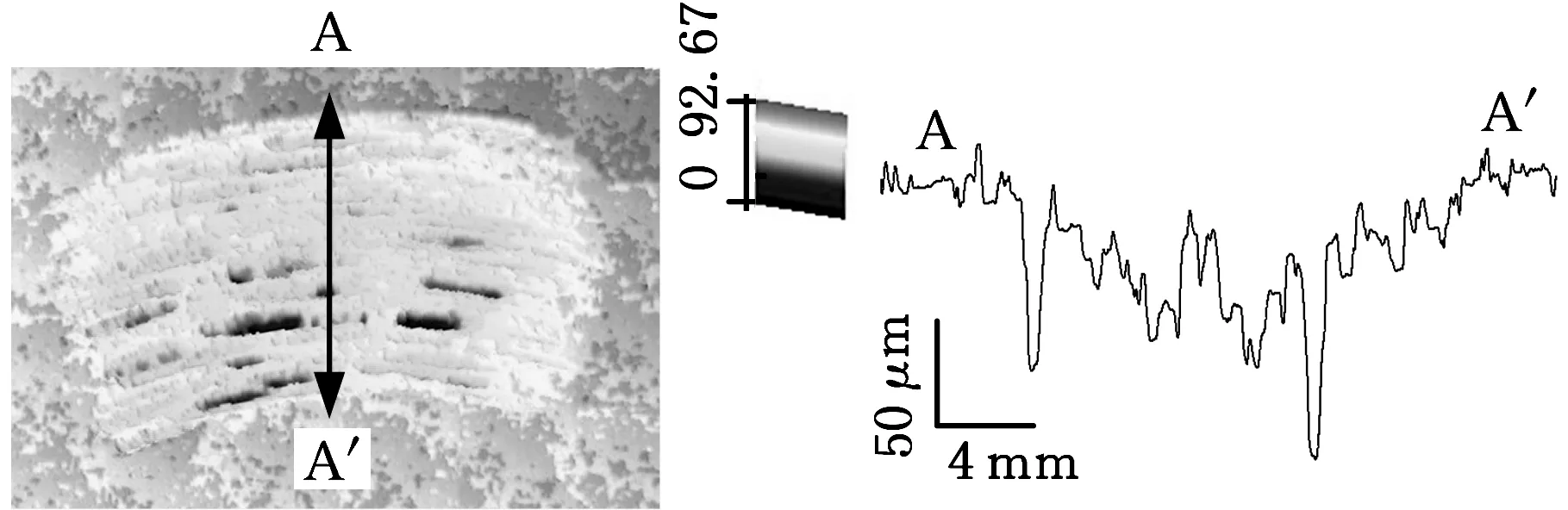

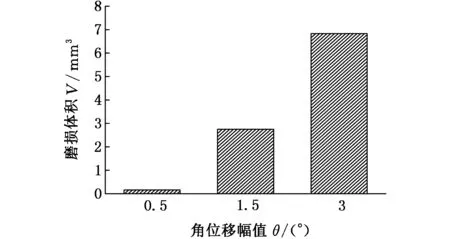

对角位移幅值θ=3°、经过20 000次循环后的CuNiAl的试样使用超景深三维显微镜进行测试,得到如图11所示的三维形貌及其横截面轮廓图。由图11可以看出,在整个磨损区域内中心部位的磨痕深度相对较深,这可能是由于在面接触微动磨损的过程中,中心部位磨屑难以排出,磨屑的累积造成载荷分布发生变化,中心部位承载较大的压力,容易发生破坏,且磨屑的存在也导致了磨粒磨损的加剧,磨损从中心位置开始向边缘扩展。对各个角位移幅值下的磨痕进行测量可得不同角位移幅值下磨损体积,如图12所示,其中θ=0.1°时表面无明显损伤,故不列入比较。

图11 磨痕的三维形貌及其横截面轮廓(θ=3°)Fig.11 3D image and cross-profile of the worn scar (θ=3°)

图12 不同角位移幅值下的磨损量Fig.12 Wear volume comparison under different angular displacements θ

由图12可以明显看出,随着角位移幅值的增大,磨损加剧。这是由于角位移幅值的增大导致材料表面剪切变形幅度增大,沿特定方向的交变应力值增加,促进了材料表面裂纹的萌生和扩展,表面形成磨屑增多,同时这些磨屑的产生一定程度上起到了润滑的作用,与上文摩擦因数相应的减小相一致。另一方面,角位移幅值的增大,也使微动磨屑更容易排除,磨屑的犁削作用加速了材料的去除,导致磨损的加剧。

3 结论

(1)随着角位移幅值的增大, CuNiAl-42CrMo4摩擦副的微动运行由部分滑移区向完全滑移区转变。

(2)微动运行于部分滑移区时,摩擦因数时变曲线始终维持在较低水平;微动运行于混合区和滑移区时,随着角位移幅值的增大摩擦因数呈现出减小的趋势。

(3) 在部分滑移区,试样表面损伤轻微,扭动微动损伤机制主要表现为磨粒磨损和黏着,伴有大量细小的疲劳裂纹;在混合区,接触表面损伤加剧,磨损的主要形式是磨粒磨损、氧化磨损和剥层共同作用,表面仍残留明显的疲劳裂纹,在实际运行过程中应尽量避开该区域;在滑移区,磨损严重,磨损机制以剥层为主,同时有磨粒磨损、氧化磨损,表面没有发现残留的裂纹。

[1] YU Jia, CAI Zhenbing, ZHU Minhao, et al. Study on Torsional Fretting Behavior of UHMWPE [J]. Applied Surface Science, 2008, 255(2): 616-618.

[2] 蔡振兵. 扭动微动磨损机理研究[D].成都:西南交通大学,2009.

CAI Zhenbing. Research on Torsional Fretting Wear [D]. Chengdu: Southwest Jiaotong University,2009.

[3] ZHANG H, BROWN L, BLUNT L, et al. The Contribution of the Micropores in Bone Cement Surface to Generation of Femoral Stem Wear in Total Hip Replacement[J]. Tribology International, 2011, 44(11):1476-1482.

[4] 俞树荣, 王洁璐, 李淑欣,等. Ti-6Al-4V 燕尾榫结构微动疲劳裂纹萌生及扩展行为研究[J]. 中国机械工程, 2015, 26(24):3386-3390.

YU Shurong, WANG Jielu, LI Shuxin, et al. Study on the Initiation and Propagation of Fretting Fatigue Crack on the Ti-6Al-4V Alloy Dovetail Joint[J]. China Mechanical Engineering, 2015, 26(24): 3386-3390.

[5] CAI Zhenbing, ZHU Minhao, ZHOU Yan. An Experimental Study Torsional Fretting Behaviors of LZ50 Steel [J]. Tribology International, 2010, 43(1): 361-369.

[6] 李红岩, 刘捍卫, 周仲荣. 1045钢在部分滑移区和滑移区内的高温微动磨损性能研究[J]. 中国机械工程, 2003, 14(11):985-987.

LI Hongyan, LIU Hanwei, ZHOU Zhongrong. High Temperature Fretting Wear Behaviour of 1045 Steel in the Partial Slip Regime and Slip Regime [J]. China Mechanical Engineering, 2003, 14(11):985-987.

[7] CAI Zhenbing, ZHANG Guang’an, ZHU Yongkui, et al. Torsional Fretting Wear of a Biomedical Ti6Al7Nb Alloy for Nitrogen Ion Implantation in Bovine Serum[J]. Tribology International, 2013, 59: 312-320.

[8] 王思明,许明恒. 风力发电机转盘轴承微动磨损的实验研究[J]. 中国机械工程,2010,21(20):2430-2433.

WANG Siming, XU Mingheng. Research on Fretting Wear of Wind Turbine Slewing Bearings[J]. China Mechanical Engineering, 2010,21(20):2430-2433.

[9] 阳荣, 蔡振兵, 林映武,等. 690合金管在室温干态下的冲击微动磨损特性研究[J]. 摩擦学学报, 2015, 35(5):525-530.

YANG Rong, CAI Zhenbing, LIN Yingwu, et al. Investigation on Impact Fretting Wear Behavior of Alloy 690 Tube at Dry and Room Temperature [J]. Tribology, 2015, 35(5):525-530.

[10] WANG Song, WANG Fei, LIAO Zhenhua. Study on Torsional Fretting Wear Behavior of a Ball-on-socket Contact Configuration Simulating an Artificial Cervical Disk[J]. Materials Science and Engineering C, 2015, 55: 22-33.

[11] ROYHMAN D, PATEL M, RUNA M J, et al. Fretting-corrosion Behavior in Hip Implant Modular Junctions: the Influence of Friction Energy and pH Variation [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016,62(5): 570-587.

[12] WANG Shibo, NIU Chengchao. Torsional Tribological Behavior and Torsional Friction Model of Polytetrafluoroethylene against 1045 Steel[J]. PloS One, 2016, 11(1): e0147598.

[13] LAN P, MEYER J L, VAEZIAN B, et al. Advanced Polymeric Coatings for Tilting Pad Bearings with Application in the Oil and Gas Industry[J]. Wear,2016,354:10-20.

[14] ZHANG Po, LU Wenlong, LIU Xiaojun, et al. Torsional Fretting Wear Behavior of CuNiAl against 42CrMo4 under Flat on Flat Contact[J]. Wear,2017,380:6-14.

[15] LAN P X, POLYCHRONOPOULOU K, ZHANG Y, et al. Three-body Abrasive Wear by (silica) Sand of Advanced Polymeric Coatings for Tilting Pad Bearings[J]. Wear,2017,382/383:40-50.

[16] LU W L, ZHANG P, LIU X J, et al. Influence of Surface Topography on Torsional Fretting Wear under Flat-on-flat Contact[J]. Tribology International,2017,109:367-372.

[17] LAN P, MEYER J L, ECONOMY J, et al. Unlubricated Tribological Performance of Aromatic Thermosetting Polyester (ATSP) Coatings under Different Temperature Conditions[J]. Tribology Letters,2016,61(1):1-14.

[18] LU Wenlong, ZHAI Wenzheng, ZHANG Po, et al. Effect of Different Levels of Free Water in Oil on the Fretting Wear of Nickel-aluminum Bronze Based Composites[J]. Wear, 2017,390/391:376-384.

[19] GODJEVAC M. Wear and Friction in a Controllable Pitch Propeller[D]. Delft: Delft University of Technology, 2010.

[20] LEONARDB D. An Experimental and Numerical Investigation of the Effect of Coatings and the Third Body on Fretting Wear [D]. West Lafayette: Purdue University, 2012.

[21] 周仲荣. 关于微动磨损与微动疲劳的研究[J]. 中国机械工程,2000,11(10):75-79.

ZHOU Zhongrong. On Fretting Wear and Fretting Fatigue[J]. China Mechanical Engineering, 2000,11(10):75-79.

ResearchonTorsionalFrettingWearBehaviorsofMaterialinHubBearings

ZHOU Mingzhuo1ZHANG Gengpei2LU Wenlong1ZHANG Po1LIU Xiaojun1PENG Heping3

1.State Key Lab of Digital Manufacturing Equipment and Technology,Huazhong University of Science and Technology,Wuhan,430074 2.School of Electronics and Information,Yangtze University,Jingzhou,Hubei,434023 3.School of Mechatronics and Architecture Engineering,Jianghan University,Wuhan,430056

The torsional fretting wear behavior researches of CuNiAl against 42CrMo4 in a controllable pitch propeller of dynamic positioning system were carried out on flat-on-flat contact under various angular displacement amplitudes simulating sea waves. The fretting wear appearances were discussed combined with the micro-examinations of the wear scar with scanning electron microscope and ultra-depth three-dimensional microscope, and the rule of torsional fretting wear behavior researches of CuNiAl against 42CrMo4 was investigated. The results indicate that with the increase of the angular displacement amplitudes the fretting running regimes change from partial slip regime to gross slip regime, corresponding to the decrease of the friction coefficients. And the damages of the torsional fretting become more and more severe while delamination tend to be the major wear mechanism at the same time. The mixed fretting regime should be avoided on account of the crack propagation which goes against the life time of the hub bearings.

flat-on-flat contact; torsional fretting; angular displacement amplitude; friction coefficient; wear mechanism

TH117

10.3969/j.issn.1004-132X.2017.23.003

2016-11-22

国家重点基础研究发展计划(973计划)资助项目(2014CB046705);国家自然科学基金资助项目(51475190,51575235)

(编辑王旻玥)

周明琢,女,1993年生。华中科技大学机械科学与工程学院硕士研究生。主要研究方向为微动磨损。张耕培(通信作者),男,1984年生。长江大学电子信息学院讲师。E-mail:judgebill@126.com。卢文龙,男,1981年生。华中科技大学机械科学与工程学院副教授、博士。张坡,男,1988年生。华中科技大学机械科学与工程学院博士研究生。刘晓军,男,1968年生。华中科技大学机械科学与工程学院教授、博士研究生导师。彭和平,男,1966年生。江汉大学机电与建筑工程学院教授。